допуски и посадки. Общетехнический курс Допуски и посадки

Скачать 3.05 Mb. Скачать 3.05 Mb.

|

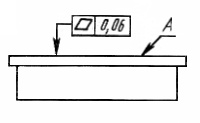

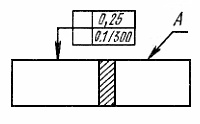

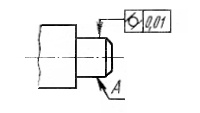

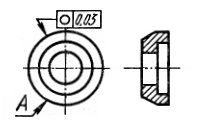

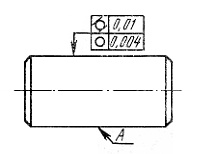

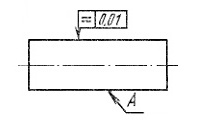

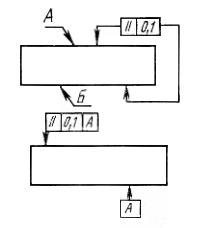

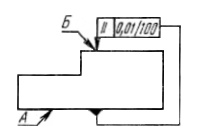

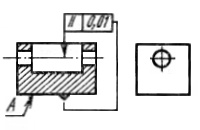

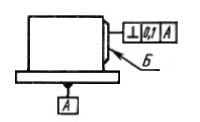

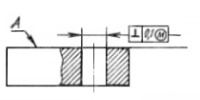

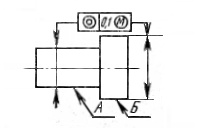

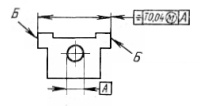

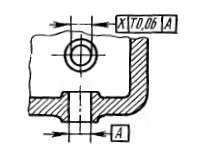

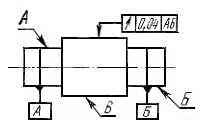

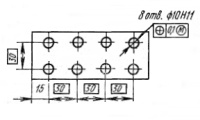

Допуски т посадки.Основные понятия о сопряжении деталей.Сопрягаемые детали. Рассматривая соединения деталей машин, мы замечаем, что они в различных парах очень разнообразны по своему характеру. В некоторых случаях одна из деталей какой-либо пары во время работы машины остается неподвижной по отношению к другой детали этой же пары; в других случаях — совершает то или иное движение (например, вращательное, поступательное и т. д.) относительно другой детали. Две детали, составляющие пару, подобную одной из только что рассмотренных, называются сопряженными. Охватывающие и охватываемые детали. При сопряжении двух деталей одна из них как бы охватывает другую, поэтому первая из этих деталей (по отношению к другой) называется охватывающей, а вторая — охватываемой. Формы сопрягаемых деталей весьма разнообразны и наименования их, точно соответствующие действительности, во многих случаях громоздки и неудобны для произношения и для записей. Поэтому условились во всех случаях охватывающую деталь (поверхность этой детали, участвующую в данном сопряжении) называть отверстием, а охватываемую деталь (поверхность, участвующую в данном сопряжении) — валом. Понятие о посадке. Если бы при обработке сопряженных деталей (обеих или одной из них) либо при сборке машины не был учтен требуемый характер их сопряжения, то очевидно, что машина, собранная из таких деталей, оказалась бы негодной для работы. Другими словами, непременными условиями удовлетворительной работы всякой машины являются правильный выбор и осуществление характера сопряжений ее деталей, или, как говорят, посадок. Посадкой называется характер сопряжения двух деталей, определяющий большую или меньшую свободу их относительного перемещения, или степень сопротивления их взаимному смещению. Посадки неподвижные и подвижные. Посадки, при которых должна быть обеспечена прочность соединения сопряженных деталей, называются неподвижными. Соединения такого характера получаются в том случае, если до сборки сопряженных деталей диаметр вала несколько больше диаметра отверстия. В таком случае после сборки деталей между ними возникает напряженное состояние. Посадками для свободного движения, или (кратко) подвижными, называются такие, при которых предусматривается постоянное относительное движение сопряженных деталей во время их работы. Возможность относительного движения этих деталей получается в том случае, если диаметр отверстия несколько больше диаметра вала. Посадки, принятые в машиностроении. В нашем машиностроении установлен и применяется ряд посадок: от посадки, при которой вал вставляется в отверстие с большим напряжением, чем достигается высшая прочность соединения деталей, до посадки, при которой вал вращается в отверстии совершенно свободно: Неподвижные посадки Подвижные посадка 1. Прессовая 3-я (ПрЗ) 1. Скользящая (С) 2. Прессовая 2-я (Пр2) 2. Движения (Д) 3. Прессовая 1-я (Пр1) 3. Ходовая (X) 4. Горячая (Гр) 4. Легкоходовая (Л) 5. Прессовая (Пр) 5. Широкоходовая (Ш) 6. Легкопрессовая (Пл) 6. Тепловая ходовая (ТХ) 7. Глухая (Г) 8. Тугая (Т) 9. Напряженная (Н) 10. Плотная (П) В скобках указаны принятые сокращенные условные обозначения посадок. В данном перечне посадки указаны в последовательности: от наиболее прочной, обеспечивающей неподвижность соединения деталей (посадки ПрЗ и Гр), и кончая такой посадкой (посадка ТХ), при которой создается наиболее свободное относительное сопряжение деталей. Посадки Г, Т, Н и П точнее называются переходными, так как при некоторых действительных размерах сопрягаемых деталей соединение их получается неподвижным, а при других размерах — подвижным. Погрешность при изготовлении деталей.Виды погрешностей: - 1. Отклонение размера. - 2. Отклонение расположения поверхности (в данном случае несовпадение оси реального цилиндра с осью вращения идеального цилиндра – эксцентриситет). -3. Отклонение формы детали в поперечном сечении. К этой группе погрешностей относятся: огранка с трехвершинным профилем и овальность. -4. Волнистость поверхности. -5. Шероховатость поверхности. При конструировании деталей следует исходить из того, что погрешности параметров не только неизбежны, но и допустимы в определенных пределах, при которых деталь удовлетворяет требованиям правильной сборки и функционирования изделия. Нельзя требовать получения абсолютно точного, идеального размера параметра, т.е. нулевой погрешности, т.к. это неосуществимо в реальных условиях изготовления и измерения. Нельзя также допустить таких больших значений погрешности, при которых деталь не будет удовлетворять своему назначению. Конструктор решает две задачи: установить идеальные значения параметров детали и нормировать точность изготовления этих параметров путем назначения пределов, ограничивающих их погрешности. Сложность задачи по назначению пределов допустимых погрешностей состоит в том, что её решение требует всестороннего учетам условий изготовления деталей, сборки, функционирования и эксплуатации изделия. Эти условия противоречивы: для правильного функционирования желательно сужение пределов допускаемых погрешностей, а для более экономичного изготовления – расширение. Критерием оптимального решения этой задачи является обеспечение работоспособности изделия при минимальной суммарной стоимости его изготовления и эксплуатации. Погрешности размера, расположения поверхности, формы, шероховатости и волнистости возникают в процессе изготовления детали по ряду причин, в том числе: - 1. Погрешности станка. -2. Погрешности инструмента и приспособлений. -3. Износ инструмента. -4. Упругие деформации в системе ”станок – приспособление – инструмент – деталь” -5. Температурные деформации -6. Погрешность измерительных инструментов. -7. Погрешности заготовок. При изготовлении детали необходимо получить заданные чертежом размеры, точность геометрической формы и взаимного расположения поверхностей, а также обработать поверхности с указанной в чертеже шероховатостью. При обработке всегда возникают погрешности, обусловленные неточностью оборудования. Это: деформация элементов станков и обрабатываемых деталей, неточности базирования детали в станках и др. На качество поверхностей деталей (возникновение неровностей) влияют режимы резания, заточка резца, вибрация и другие причины, поэтому конструктор всегда указывает на чертеже допустимые отклонения формы, взаимного расположения поверхностей и их неровности. Типовыми видами отклонений от правильного расположения поверхностей и осей стандартом выделены отклонения от параллельности, перпендикулярности, соосности и симметричности (рис.1а — м). На чертежах допускаемые отклонения указывают рядом с поверхностями, соответствующими символическими обозначениями или текстовой записью на свободном поле чертежа. Наиболее распространен первый способ, так как требует меньше времени и более удобен для чтения чертежа. Текстовые записи на чертеже применяют, когда условные обозначения слишком затемняют чертеж или не раскрывают полностью технических требований. Символические обозначения и допускаемые величины отклонений формы и расположения поверхностей помещают в прямоугольных рамках, которые соединяются выносной линией со стрелкой с контурной линией, поверхности или размерной линией параметра, или с осью симметрии, если отклонение относится к общей оси. Прямоугольные рамки делят на две или три части: в первой показывают символическое обозначение отклонения, во второй — его предельное значение. Третья часть рамки вводится, если надо показать буквенное обозначение базовой либо другой поверхности, к которой относится отклонение, или еще необходимое обозначение. Зависимый допуск обозначают буквой М и ставят в кружочке в прямоугольной рамке рядом с величиной допускаемого отклонения. Условное обозначение некоторых предельных отклонений (допусков) формы и расположения поверхностей и указания в чертеже можно посмотреть в таблице.

|