допуски и посадки. Общетехнический курс Допуски и посадки

Скачать 3.05 Mb. Скачать 3.05 Mb.

|

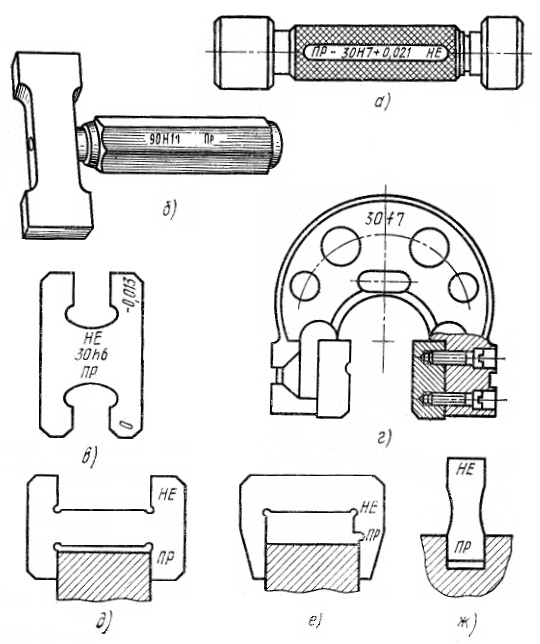

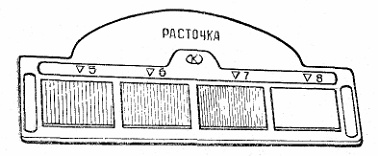

Технический контроль.При изготовлении деталей и их сборке следует быть уверенным, что все параметры деталей и сборочных единиц выполнены с требуемой точностью, т. е. необходимо измерить действительные размеры. В технике существуют два термина — измерение и контроль; четкой границы между ними нет. Под измерением понимают сопоставление какой-либо величины (длины, угла) с такой же величиной, условно принятой за единицу. Результат измерения — число, выражающее отношение измеряемой величины к величине, принятой за единицу. Под контролем, понимают процесс сопоставления какой-либо величины с указанными пределами. При контроле устанавливают не действительный размер детали, а только его положение по отношению к предельным размерам. Результатом контроля является утверждение о годности или непригодности детали либо узла. Измерения выполняют с применением различных средств и методов. По характеру использования в производственном процессе все средства измерения можно разделить на три основные группы: - меры, - измерительные приборы - инструмент; - калибры. Мерами называют тела или устройства, воспроизводящие либо единицу измерения, либо ее кратное, либо дробное значение. К ним относят штриховые масштабные линейки, транспортиры, плоскопараллельные меры длины, угловые меры. Измерительными приборами и инструментами называют устройства, с помощью которых определяют размеры различных деталей. По назначению их можно разделить на две группы: универсальные и специальные. Универсальные приборы предназначены для измерения самых разнообразных деталей, специальные — для измерения только определенных деталей или их отдельных параметров. По конструктивным признакам универсальные приборы и инструменты разделяют: на штриховые инструменты с нониусом (штангенинструменты и универсальные угломеры); микрометрические инструменты (микрометры); рычажно-механические приборы (индикаторы); оптико-механические приборы (микроскопы) и др. Калибрами называют бесшкальные измерительные инструменты, предназначенные для контроля размеров, формы и взаимного расположения поверхностей деталей без определения действительного размера. Под методом измерения понимают совокупность приемов, производимых в определенной последовательности, с помощью которых сравнивают однородные величины. Измеряемая величина определяется при абсолютном методе измерения непосредственным отсчетом по шкале прибора (например: определение размеров деталей микрометром, штангенциркулем, угломером); при относительном (сравнительном) методе измерений — алгебраическим сложением показаний прибора с размером исходной меры, по которой предварительно установлен прибор; при прямом методе измерения — непосредственно из данных измерений абсолютным или относительным методом; при косвенном методе измерения — на основании известной зависимости между измеряемой величиной и величинами, полученными при прямом измерении. Последний метод связан с выполнением математических расчетов после проведения измерений (например, определение длины окружности измерением диаметра детали). При выборе измерительных средств контроля учитывают совокупность метрологических (цена деления, погрешность измерения), эксплуатационных и экономических показателей. К эксплуатационным и экономическим показателям относят: повторяемость измеряемых размеров (массовость) и доступность их для контроля; стоимость и надежность измерительных средств; продолжительность работы (до ремонта); время, затрачиваемое на настройку и процесс измерения; массу, габаритные размеры и рабочую нагрузку. При измерении изделий с допусками на обработку правильность выбора измерительных средств определяется отношением величины погрешности измерения к величине допуска на обработку в процентах. Пределы допускаемых погрешностей измерений, установлены (в среднем) от 20 до 35% величины допуска (с учетом квалитета). Точный выбор измерительных средств с учетом допускаемых погрешностей измерений до 500 мм регламентирует стандарт СТ СЭВ 303—76. При измерении постоянной величины и сохранении одних и тех же внешних условий часто получают неодинаковые результаты измерений, имеющие небольшую погрешность. Отклонения результатов измерения от истинных значений размера называют погрешностями измерений, которые подразделяют на систематические, случайные и грубые (промахи). Систематической называют погрешность, которая при повторных измерениях повторяется или закономерно изменяется. Эти погрешности либо увеличивают результат каждого измерения, либо уменьшают его на одну и ту же величину. Влияние систематических погрешностей можно устранить, если устранить причины их появления или внести поправку в результат измерения, равный величине погрешности, но с обратным знаком (например, как это делается с часами, если известно, что они уходят вперед на 2 мин). Случайной называют погрешность, принимающую при повторных измерениях постоянной величины и в тех же условиях разные значения по величине и знаку. Случайные погрешности возникают от различных причин: влияния неодинакового измерительного усилия или зазора между деталями измерительного прибора, погрешности при отсчете показаний прибора, неточности установки измеряемого изделия относительно измерительного устройства и др. Технический контроль. При массовом выпуске изделий часто на деталях приходится измерять одни и те же размеры. При этом не всегда надо знать действительный размер. Иногда достаточно убедиться, что действительный размер детали находится в пределах установленного допуска. В этом случае действительный размер сравнивается с предельно допустимым с помощью специальных контрольных инструментов — калибров. Конструктивное исполнение калибров (рис. 2) зависит от их назначения. Для контроля отверстий используют пробки (рис 2. а, б), для контроля валов — скобы (рис 2. в, г), для контроля линейных размеров — плоские калибры (рис 2. д, е, ж). Калибры изготовляют по предельным размерам проверяемой детали. Так, для отверстия диаметра 30 + 0.021 одна сторона пробки (удлиненная, рис 2. а) будет иметь номинальный размер 30 мм и называться проходной ПР, а другая сторона (укороченная) — номинальный размер наибольшего отверстия, то есть 30,021 мм, и называться непроходной НЕ. Последняя может входить только в деталь, имеющую завышенный размер отверстия. Процесс контроля деталей заключается в простой сортировке их с помощью двух предельных калибров на три группы: - годные детали, - размер которых находится в пределах допускаемого (ПР проходит, а НЕ — не проходит); -исправный брак, когда размер вала больше допустимого, а отверстия меньше допустимого (ПР — не проходит); - неисправимый брак, когда размер вала занижен, а отверстия завышен (НЕ — проходит).  Рис.2. Пробки (а, б) для контроля отверстий, скобы (в, г) для контроля валов и плоские калибры (д, е, ж) для контроля линейных размеров Калибры применяют чаще в различных отраслях промышленности благодаря их преимуществам перед универсальными приборами. При использовании калибров повышается в 2 — 3 раза производительность труда на контрольных операциях. Они являются наиболее надежными измерительными средствами при обеспечении взаимозаменяемости проверяемых деталей. Контроль калибрами осуществляется операторами невысокой квалификации. На калибры наносят следующую маркировку: номинальный размер контролируемой детали; обозначения поля допуска детали и класса точности (квалитета); цифровые значения предельных отклонений детали в миллиметрах; обозначения сторон калибра (проходная ПР и непроходная НЕ), товарный знак завода-изготовителя. Например, маркировка на пробке (см. рис. 2, б) 90Н11 означает, что пробка предназначена для контроля отверстий номинальным размером 90 мм и с допуском по 11-му квалитету. Калибры не могут быть. выполнены совершенно точно, поэтому в стандартах предусмотрены допуски на их изготовление. В процессе измерений происходит износ проходных калибров, а непроходные стороны калибров не изнашиваются. Стандарт предусматривает допустимый износ проходных калибров. Чтобы исключить случаи браковки контролерами годных деталей, рабочие пользуются всегда новыми калибрами, а контролеры — калибрами, имеющими износ, но не выше допустимого. В процессе проверки деталей калибрами запрещается прилагать усилия при наложении скобы на вал и введении пробки в отверстие. Калибры должны устанавливаться под собственной массой. Проверять вращающиеся детали на станке во избежание быстрого износа калибра, а также по условиям техники безопасности; проверять валы скобой, если ее роняли на пол (она могла деформироваться и изменить размер). С помощью калибров производят контроль не только отверстий, валов и линейных размеров, но и конусных, шлицевых, шпоночных, резьбовых соединений, а также контроль взаимного расположения поверхностей. Шероховатость поверхности. Оценка шероховатости поверхности производится в цеховых условиях различными методами. Наиболее распространен метод сравнения, который заключается в сравнении контролируемой поверхности-с поверхностью специально изготовленного эталона, называемого образцом шероховатости.  Рис. 3. Образцы шероховатости Образцы шероховатости изготовляются в соответствии со стандартом и представляют собой металлические пластины с плоской или цилиндрической рабочей поверхностью размером 30 х 20 мм (рис. 3). Рабочая поверхность каждого образца обработана следующими способами: наружным точением, внутренней расточкой, зенкерованием. Далее развертыванием, строганием, торцовым или цилиндрическим фрезерованием. Круглым, плоским, торцовым или внутренним шлифованием; полированием; доводкой. Различные режимы резания, применяемые при обработке поверхностей, обеспечивают получение образцов шероховатости поверхности от 4-го до 13-го классов. Сравнение поверхностей детали и образца производится визуально (на глаз) или на ощупь, проводя ногтем либо ребром монеты поперек слоев обработки. В ряде случаев вместо образцов шероховатости используют готовую деталь, шероховатость поверхности которой аттестована специальными измерительными приборами. Метод сравнения контролируемой поверхности с помощью образца требует навыка и не гарантирует определения шероховатости с высокой точностью из-за различия субъективных ощущений контролеров. Для более точного определения шероховатости поверхности используют разные оптические и электронные приборы, как правило, в лабораторных условиях |