допуски и посадки. Общетехнический курс Допуски и посадки

Скачать 3.05 Mb. Скачать 3.05 Mb.

|

|

Общетехнический курс Допуски и посадки  2019 год

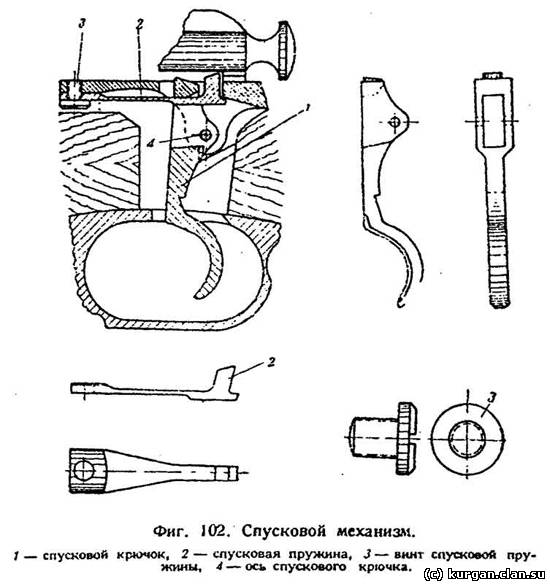

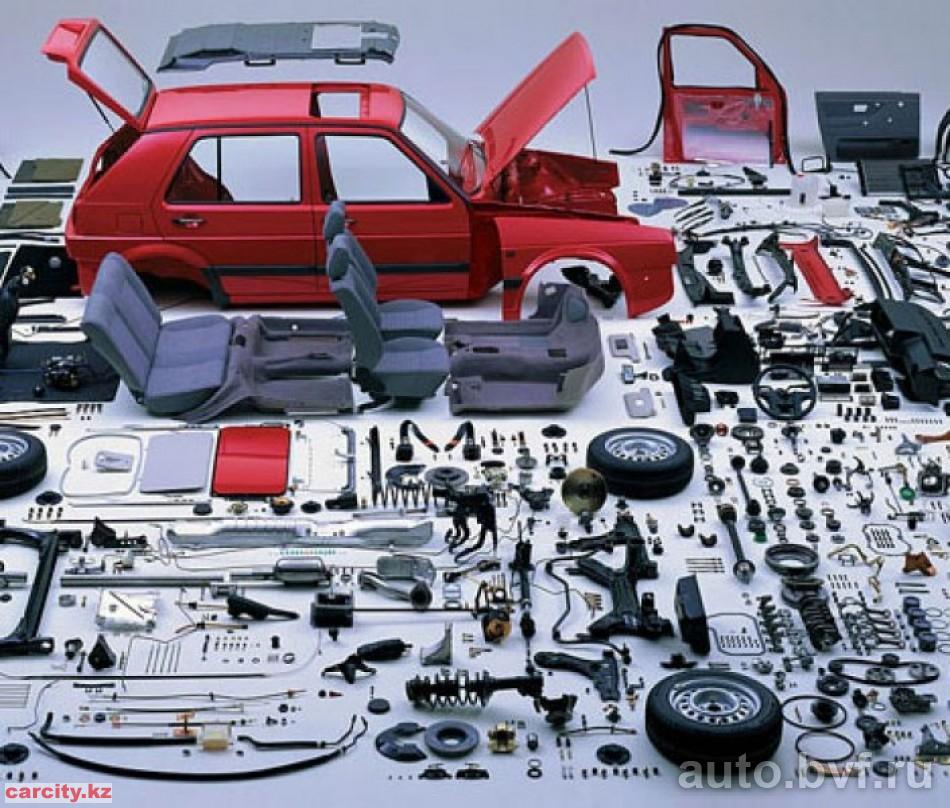

Оглавление. Основы взаимозаменяемости. 4 T = ai, (39) 38 ВВЕДЕНИЕОсновы взаимозаменяемости.Взаимозаменяемостью называется свойство одних и тех же деталей, узлов или агрегатов машин и т. д., позволяющее устанавливать детали (узлы, агрегаты) в процессе сборки или заменять их без предварительной подгонки при сохранении всех требований, предъявляемых к работе узла, агрегата и конструкции в целом. Указанные свойства изделий возникают в результате осуществления научно-технических мероприятий, объединяемых понятием "принцип взаимозаменяемости". Наиболее широко применяют полную взаимозаменяемость, которая обеспечивает возможность без подгонки проводить сборки (или замены при ремонте) любых независимо изготовленных с заданной точностью однотипных деталей в сборочные единицы, а последних — в изделия при соблюдении предъявляемых к ним (к сборочным единицам или изделиям) технических требований по всем параметрам качества. Выполнение требований к точности деталей и сборочных единиц изделий является важнейшим исходным условием обеспечения взаимозаменяемости. Кроме этого, для обеспечения взаимозаменяемости необходимо выполнять и другие условия: - устанавливать оптимальные номинальные значения параметров деталей и сборочных единиц, - выполнять требования к материалу деталей, - технология их изготовления и контроля. Взаимозаменяемыми могут быть детали, сборочные единицы и изделия в целом. В первую очередь такими должны быть детали и сборочные единицы, от которых зависят надежность и другие эксплуатационные показатели изделий. Это требование, естественно, распространяется и на запасные части. При полной взаимозаменяемости: упрощается процесс сборки — он сводится к простому соединению деталей рабочими преимущественно невысокой квалификации; появляется возможность точно нормировать процесс сборки во времени, устанавливать необходимый темп работы и применять поточный метод. С  оздаются условия для автоматизации процессов. Изготовление и сборка изделий, а также широкой специализации и кооперирования заводов (при которых, завод-поставщик изготовляет унифицированные изделия, сборочные единицы и детали ограниченной номенклатуры и поставляет их заводу, выпускающему основные изделия); упрощается ремонт изделий, так как любаяизношенная или поломанная деталь или сборочная единица может быть заменена новой (запасной). На рисунке спускового механизма все детали взаимозаменяемы. Изготавливаются по чертежам с одними размерами. оздаются условия для автоматизации процессов. Изготовление и сборка изделий, а также широкой специализации и кооперирования заводов (при которых, завод-поставщик изготовляет унифицированные изделия, сборочные единицы и детали ограниченной номенклатуры и поставляет их заводу, выпускающему основные изделия); упрощается ремонт изделий, так как любаяизношенная или поломанная деталь или сборочная единица может быть заменена новой (запасной). На рисунке спускового механизма все детали взаимозаменяемы. Изготавливаются по чертежам с одними размерами.Иногда для удовлетворения эксплуатационных требований необходимо изготовлять детали и сборочные единицы с малыми экономически неприемлемыми или технологически, трудно, выполнимыми допусками. В этих случаях для получения требуемой точности сборки применяют групповой подбор деталей (селективную сборку), компенсаторы, регулирование положения некоторых частей машин и приборов, пригонку и другие дополнительные технологические мероприятия при обязательном выполнении требований к качеству сборочных единиц и изделий. Такую взаимозаменяемость называют неполной (ограниченной). Ее можно осуществлять не по всем, а только по отдельным геометрическим или другим параметрам. Внешняя взаимозаменяемость — это взаимозаменяемость покупных и кооперируемых изделий (монтируемых в другие более сложные изделия) и сборочных единиц по эксплуатационным показателям, а также по размерам и форме присоединительных поверхностей. Например, в электродвигателях внешнюю взаимозаменяемость обеспечивают по частоте вращения вала и мощности, а также по размерам присоединительных поверхностей; в подшипниках качения — по наружному диаметру наружного кольца и внутреннему диаметру внутреннего кольца, а также по точности вращения. Внутренняя взаимозаменяемость распространяется на детали, сборочные единицы и механизмы, входящие в изделие. Например, в подшипнике качения внутреннюю групповую взаимозаменяемость имеют тела качения и кольца. На данном рисунке показан автомобиль в разобранном состоянии. Практически все детали и узлы взаимозаменяемы. В соответствии с проектной документации и чертежам все детали выполнены с одинаковыми размерами. У  ровень взаимозаменяемости производства можно характеризовать коэффициентом взаимозаменяемости Кв, равным отношению трудоемкости изготовления взаимозаменяемых деталей и сборочных единиц к общей трудоемкости изготовления изделия. Значение этого коэффициента может быть различным, однако степень его приближения к единице является объективным показателем технического уровня производства. ровень взаимозаменяемости производства можно характеризовать коэффициентом взаимозаменяемости Кв, равным отношению трудоемкости изготовления взаимозаменяемых деталей и сборочных единиц к общей трудоемкости изготовления изделия. Значение этого коэффициента может быть различным, однако степень его приближения к единице является объективным показателем технического уровня производства.Совместимость — это свойство объектов занимать свое место в сложном готовом изделии и выполнять требуемые функции при совместной или последовательной работе этих объектов и сложного изделия в заданных эксплуатационных условиях. Взаимозаменяемость, при которой обеспечивается работоспособность изделий с оптимальными и стабильными (в заданных пределах) во времени эксплуатационными показателями или с оптимальными показателями качества функционирования для сборочных единиц и взаимозаменяемость их по этим показателям, называют функциональной. Функциональными являются геометрические, электрические, механические и другие параметры, влияющие на эксплуатационные показатели машин и других изделий или служебные функции сборочных единиц. Например, от зазора между поршнем и цилиндром (функционального параметра) зависит мощность двигателей (эксплуатационный показатель). В России действуют Единая система допусков и посадок (ЕСДП) и Основные нормы взаимозаменяемости, которые базируются на стандартах и рекомендациях ИСО. ЕСДП распространяется на допуски размеров гладких элементов деталей и на посадки, образуемые при соединении этих деталей. Основные нормы взаимозаменяемости включают системы допусков и посадок на резьбовые соединения, зубчатые передачи, конуса и др. и в схемах звенья размерной цепи представляют стрелками, образующими замкнутый контур. Исходным звеном размерной цепи обычно является звено, определяющее условие функционирования изделия. Исходными звеньями могут быть зазоры или натяги, компенсирующие и регулируемые элементы и др. Расчет размерных цепей ведется в соответствии с ГОСТ 16320-80. При расчете размерных цепей могут решаться прямая и обратная задачи. При решении прямой задачи определяют характеристики составляющих звеньев, исходя из установленных требований к замыкающему звену. Решая обратную задачу, находят характеристики замыкающего звена по параметрам составляющих звеньев. Решением обратной задачи проверяется правильность решения прямой задачи, и наоборот. Основные определения размерных цепей по ГОСТ. При решении размерных цепей часто требуется установить необходимую точность обработки - квалитет для всех звеньев размерной цепи, чтобы параметр исходного звена был в установленных пределах. Достижение требуемой точности исходного звена может обеспечиваться полной вероятностью или с некоторым риском. Полная вероятность требуемой точности исходного звена гарантируется условием полной взаимозаменяемости. При этом предполагается самое неблагоприятное сочетание значений факторов. В таком случае расчет ведут по максимуму и минимуму. Предельные отклонения также располагаются в виде дроби. |