|

|

допуски и посадки. Общетехнический курс Допуски и посадки

Точность обработки деталей.

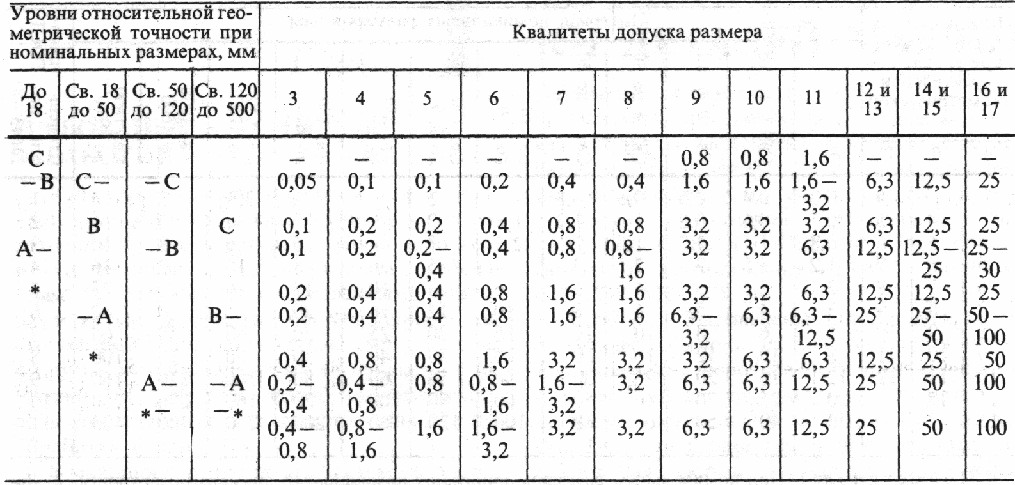

3. Параметр шероховатости поверхности (мкм) детали в зависимости от квалитета допуска размера и уровня относительной геометрической точности (мкм) детали в зависимости от квалитета допуска размера и уровня относительной геометрической точности

Примечания: 1. По данным РТМ 2 Н31-4 — 81. 2. В таблице установлены наиболее грубые пределы (наибольшие допускаемые) параметра

Приняты следующие соотношения для уровней относительной точности: для уровня А (нормальный); для уровня А (нормальный);  —для уровня В (повышенной); —для уровня В (повышенной);

— для уровня С (высокой), где — для уровня С (высокой), где —допуск соответствующего размера. 3. Для особо высокой относительной геометрической точности (допуски формы составляют менее 25% допуска размера) —допуск соответствующего размера. 3. Для особо высокой относительной геометрической точности (допуски формы составляют менее 25% допуска размера)

где где

допуск формы. 4. При заданных допусках биения (радиального, (радиального,

торцового, в заданном направлении, полного радиального, полного торцового биения) рекомендуется назначать 5. Знак * означает, что рассматривается случай, когда допуски формы не указаны на чертеже, т. е. допуски формы ограничиваются полем допуска размера. 6. Знак ( —) перед или после обозначения уровня относительной точности означает, что следует назначать величину 5. Знак * означает, что рассматривается случай, когда допуски формы не указаны на чертеже, т. е. допуски формы ограничиваются полем допуска размера. 6. Знак ( —) перед или после обозначения уровня относительной точности означает, что следует назначать величину указанную в таблице относительно знака ( —). Например, по 11-му квалитету для —В и —С принимают указанную в таблице относительно знака ( —). Например, по 11-му квалитету для —В и —С принимают  = 3,2 мкм; для С — принимают = 3,2 мкм; для С — принимают = 1,6 мкм. = 1,6 мкм.

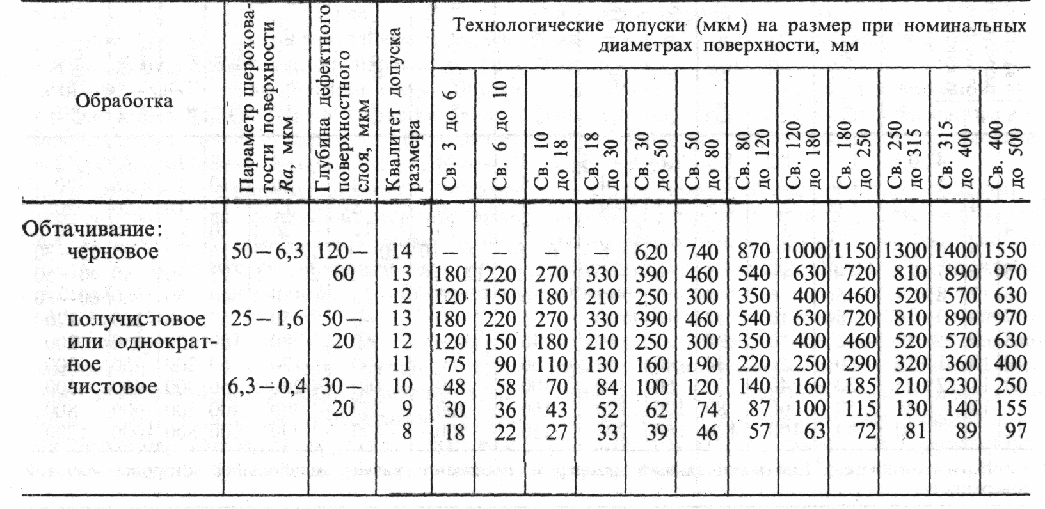

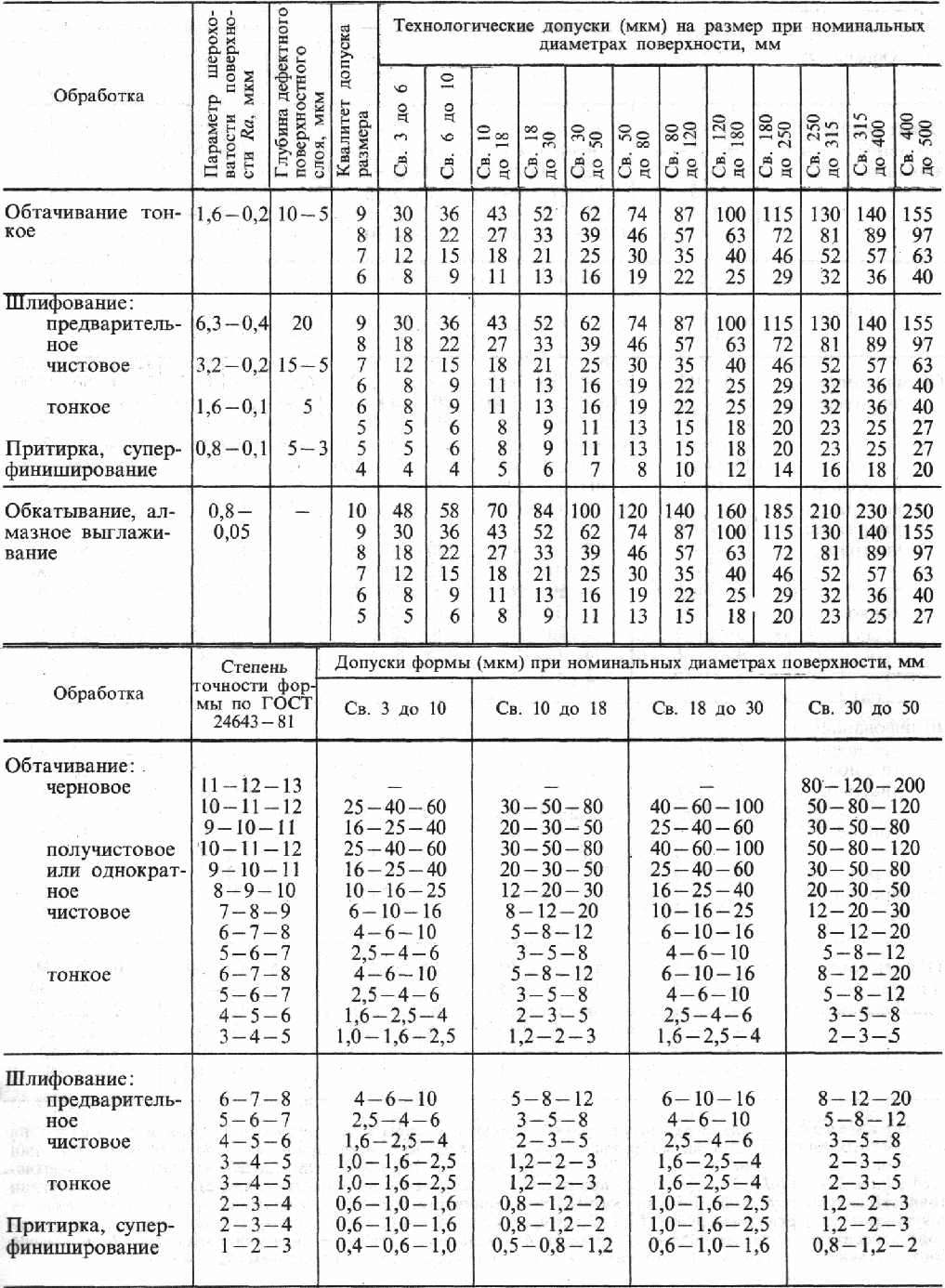

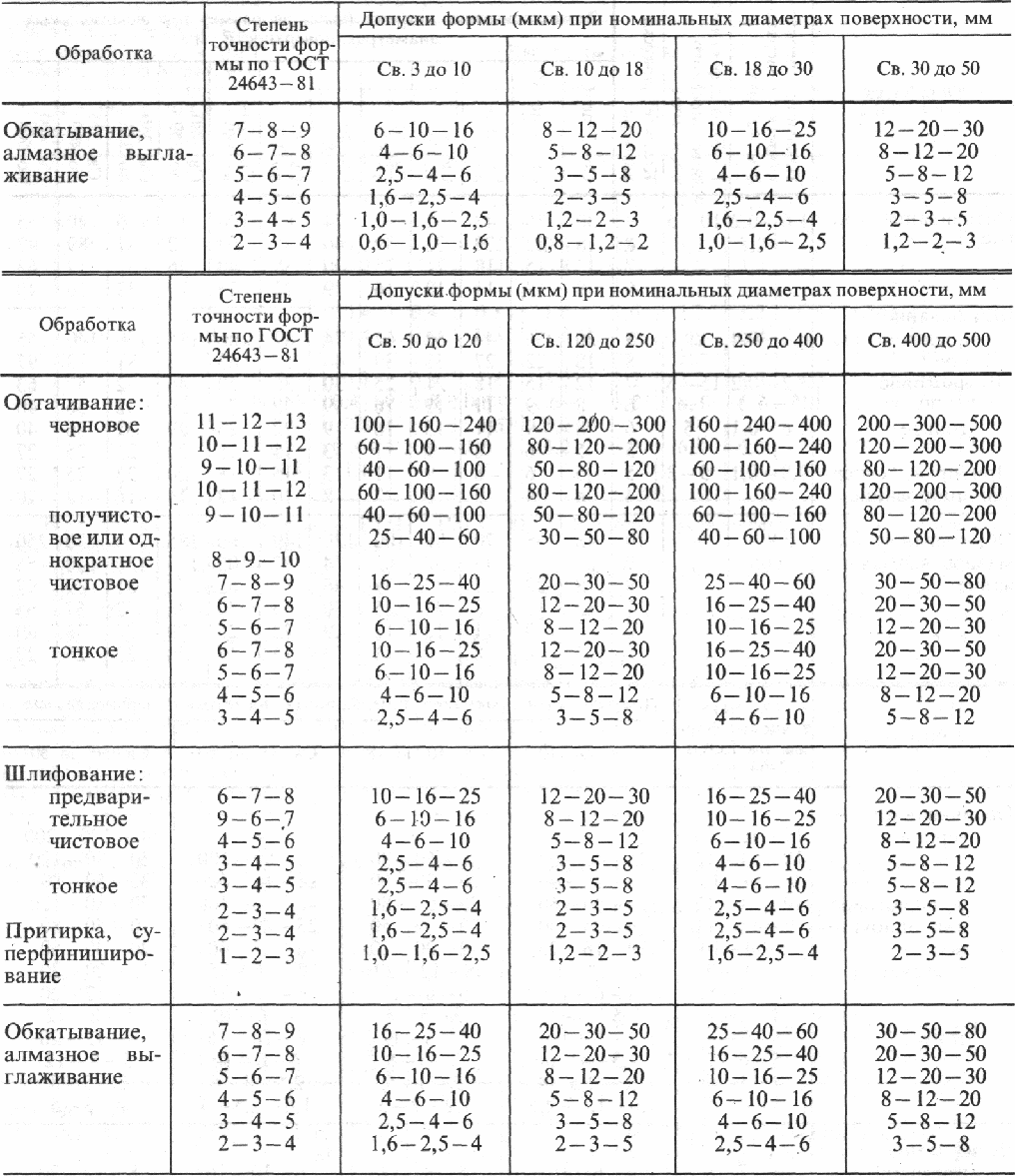

4. Точность и качество поверхности при обработке наружных цилиндрических поверхностей

Таблицы точности обработки.

Продолжение табл.

Примечания: 1. Приведенные в таблице данные относятся к деталям из стали. Для деталей из чугуна или цветных сплавов допуски на размер и допуски формы можно принимать соответственно на один квалитет и одну степень точнее. 2. Допуски на размер и допуски формы действительны для поверхностей с При При = 2 ч- 10 допуски принимать соответственно на о дин-два квалитета и одну— две степени точности формы грубее. 3. Допуски формы (цилиндричности, круглости и профиля продольного сечения — сокращенно «допуски геометрии») указаны для уровней С —В —А (С —высокой, В—повышенной и А —нормальной) относительной геометрической точности. 4. Указанные в таблице значения параметра = 2 ч- 10 допуски принимать соответственно на о дин-два квалитета и одну— две степени точности формы грубее. 3. Допуски формы (цилиндричности, круглости и профиля продольного сечения — сокращенно «допуски геометрии») указаны для уровней С —В —А (С —высокой, В—повышенной и А —нормальной) относительной геометрической точности. 4. Указанные в таблице значения параметра  примерно соответствуют уровням А — С относительной геометрической точности, причем примерно соответствуют уровням А — С относительной геометрической точности, причем

Система отверстия и система вала.

Стандартами допусков и посадок в нашей промышленности установлены две возможные к применению совокупности посадок — система отверстия и система вала.

Системой отверстия называется совокупность посадок, в которых предельные отклонения отверстий одинаковы (при одном и том же классе точности и одном и том же номинальном размере), а различные посадки достигаются путем изменения предельных отклонений валов (рис. 1, а). Во всех посадках системы отверстия нижнее предельное отклонение отверстия всегда равно нулю. Такое отверстие называется основным отверстием. Из рисунка видно, что при одном и том же номинальном размере (диаметре) и постоянном допуске основного отверстия могут быть получены разные посадки за счет изменения предельных размеров вала. В самом деле, вал 1 даже наибольшего предельного диаметра свободно войдет в наименьшее отверстие. Соединив вал 2 при наибольшем предельном его размере с наименьшим отверстием, мы получим зазор, равный нулю, но при других соотношениях диаметров отверстия и вала в этом сопряжении получается подвижная посадка. Посадки Балов 3 и 4 относятся к группе переходных, так как при одних значениях действительных размеров отверстий и валов 3 и 4 будет иметь место зазор, а при других натяг. Вал 5 при всех условиях войдет в отверстие с натягом, что всегда обеспечит неподвижную посадку.

Рис.1. Схематическое изображение системы отверстия и вала.

Основное отверстие в системе отверстия обозначается сокращенно буквой А в отличие от обозначения второй (не основной) детали, входящей в сопряжение, которая обозначается буквами соответствующей посадки.

Системой вала называется совокупность посадок, в которых предельные отклонения валов одинаковы (при одном и том же классе точности и одном и том же номинальном размере), а различные посадки достигаются путем изменения предельных отклонений отверстий. Во всех посадках системы вала верхнее предельное отклонение вала всегда равно нулю. Такой вал называется основным валом.

Схематическое изображение системы вала дано на рис. 1, б, из которого видно, что при одном и том же номинальном размере (диаметре) и постоянном допуске основного вала могут быть получены различные посадки за счет изменения предельных размеров отверстия. Действительно, соединяя с данным валом отверстие 1, мы при всех условиях будем получать подвижную посадку. Подобную же посадку, но с возможным получением зазора, равного нулю, мы получим при сопряжении с данным валом отверстия 2. Соединения вала с отверстиями 3 и 4 относятся к группе переходных посадок, а с отверстием 5 — к неподвижной посадке.

Основной вал в системе вала обозначается сокращенно буквой В.

Сопоставление системы отверстия и системы вала.

Области применения этих систем. Каждой из этих систем свойственны достоинства и недостатки, определяющие области их применения.

Важным преимуществом системы отверстия, по отношению к системе вала является то, что обработка валов одного номинального размера, но с разными предельными диаметрами, может быть выполнена одним режущим инструментом (резцом или шлифовальным кругом). В то время как в тех же условиях для обработки точных отверстий требуется столько режущих инструментов (если обработка ведется одномерным инструментом, например разверткой), сколько имеется отверстий. Таким образом, для обработки отверстий и валов при наличии 12 посадок в системе отверстия для каждого номинального диаметра необходимо иметь одну развертку и резец или шлифовальный круг, а для обработки тех же деталей в системе вала требуется резец или шлифовальный круг и 12 разверток.

Система отверстия имеет и другие преимущества по сравнению с системой вала, но тем не менее последняя все же применяется в ряде областей машиностроения, хотя значительно реже, чем система отверстия.

Например, система вала применяется при изготовлении некоторых текстильных машин. Одной из основных деталей текстильных машин является обычно длинный гладкий вал одного номинального размера по всей длине, на который насаживаются с разными посадками различные шкивы, муфты, шестерни и т. д. При применении системы отверстия эти валы должны быть ступенчатыми, что усложняет их изготовление.

Классы точности.

В системе ОСТ для нормирования уровня точности размеров от 1 до 500 мм установлено 18 классов точности (2-й класс считается основным): 02, 03, 04, 05, 06, 07, 08, 09,1, 2, 2а, 3, За, 4, 5, 7, 8, 9 (точность уменьшается от 02-го к 9-му классу точности).

1-й класс является самым точным из поименованных. Он применяется сравнительно редко, так как обработка деталей по этому классу стоит очень дорого. Им пользуются в точном машиностроении, когда требуется очень строгая определенность посадок, например при изготовлении деталей шарикоподшипников.

2-й класс имеет значительно большее распространение и применяется главным образом в точном машиностроении и приборостроении, в станкостроении и моторостроении, частично при изготовлении текстильных машин и т. п. Этот класс является в нашем машиностроении основным.

3-й класс точности применяется в тех случаях, когда требования, предъявляемые к определенности посадок, не так велики, как во 2-м классе, но должен быть сохранен требуемый характер каждой посадки.

4-й класс точности применяется для деталей, между которыми допустимы сравнительно большие зазоры или натяги и которые могут обрабатываться с большими допусками.

5-й класс точности предназначается для подвижных посадок, к которым не предъявляются высокие требования определенности характера сопряжений. Кроме того, этот класс предусматривается для свободных размеров, т. е. относящихся к несопрягаемым поверхностям деталей машин, и для точных заготовок.

7, 8 и 9-й классы применяются главным образом для свободных размеров, а также для заготовок, изготовляемых горячей штамповкой, литьем и т. п.

В отдельных случаях применяются классы 2а — промежуточный между 2 и 3-м классами, а также За — промежуточный между 3 и 4-м. Они введены в систему допусков позднее и поэтому имеют такие обозначения.

Классы точности, применяющиеся в машиностроении, обозначаются так:

1-й класс обозначается цифрой 1

2-й » обозначения не имеет

2а » обозначается 2а

3-й » » цифрой 3

За класс обозначается За

4-й » » цифрой 4 и т. д.

Эти обозначения приписываются справа, несколько ниже обозначения основной детали системы или посадки.

Таким образом, А5 обозначает основное отверстие 5-го класса, В4 — основной вал 4-го класса, С3 — скользящую посадку 3-го класса, Гг — глухую посадку 1-го класса и т. д.

Посадки и основные детали систем 2-го класса точности как основного обозначаются без цифрового индекса, указывающего класс точности. Таким образом, буквы А и В обозначают основное отверстие и основной вал 2-го класса, буква Ш обозначает широкоходовую посадку 2-го класса, буква С — скользящую посадку этого же класса и т. д.

Обозначения посадок и классов точности на чертежах проставляются сразу же за цифрой, указывающей размер, к которому относится данное обозначение.

Посадки в разных классах точности. 2-й класс является основным, и в нем применяются все посадки, за исключением прессовой третьей (ПрЗ), прессовой второй (Пр2) и прессовой первой (Пр1). Обозначения этих посадок указаны там же.

Число применяемых посадок в 1, 3-м и в других классах точности значительно меньше, чем во 2-м, и различно в системе отверстия и системе вала.

В системе отверстия в 1-м классе применяются девять посадок, а именно:

- прессовая вторая (Пp21),

- прессовая первая (Пр11),

- глухая (Г1),

- тугая (Т1),

- напряженная (Н1),

- плотная (П1),

- скользящая (Cj),

- движения (Д1 )

- ходовая (Xj).

В 3-м классе установлено шесть посадок:

- прессовая третья (Пр33),

- прессовая вторая (Ilp2s),

- прессовая первая (Пр13),

- скользящая (С,),

- ходовая (Х3)

- широкоходовая (Ш3).

4-й класс содержит четыре посадки:

- скользящую (С4),

- ходовую (Х4),

- легкоходовую (Л4)

- широкоходовую, (Ш4).

В 5-м классе имеются всего только две посадки:

- скользящая (С5)

- ходовая (Х5).

7, 8 и 9-й классы точности посадок не имеют ни в системе отверстия, ни в системе вала. Любое отверстие в этих классах обозначается соответственно А7, А8 или А9, а любой вал — В7, В8 или В9.

П ример чертежа вала с указанием посадок для некоторых его поверхностей приведен на рис1. ример чертежа вала с указанием посадок для некоторых его поверхностей приведен на рис1.

Рис.1

Практическое значение обработки деталей с обусловленными заранее предельными размерами. Изготовление деталей в таких условиях обеспечивает возможность их взаимозаменяемости.

Взаимозаменяемостью деталей называется такое их свойство, при наличии которого сборка станка, машины и пр. происходит без какой-либо подгонки или подбора деталей, причем посадка, требующаяся в каждом отдельном сопряжении, получается именно такой, какой она должна быть в данном сопряжении.

Необходимость пригонки отпадает благодаря тому, что действительные размеры деталей, поступающих в сборочный цех, находятся в пределах допуска, и детали не требуют дополнительной обработки. Выполнение характера посадки обеспечивается тем, что отклонения действительных размеров сопрягаемых деталей от номинальных, создающие

характер посадки, обеспечиваются рабочим (или рабочими), обрабатывающим данные детали, а назначаются и указываются на чертеже детали конструктором, проектирующим машину, в состав которой входят эти детали.

Достоинства взаимозаменяемости деталей мы наблюдаем постоянно. Всем известно, что любая деталь велосипеда заменяется новой, без какой-либо пригонки. Каждая электрическая лампочка ввертывается в любой патрон и т. д. Все сельскохозяйственные машины, начиная с плугов и кончая тракторами и комбайнами, состоят из взаимозаменяемых деталей, так как только при этом условии возможна быстрая замена сломанных или износившихся деталей машин без пригонки даже в полевой обстановке.

В настоящее время почти вся продукция отечественного машиностроения, за исключением опытных образцов и отдельных сопряжений изделий серийного производства, изготавливается с обеспечением взаимозаменяемости деталей и сборочных единиц (узлов).

|

|

|

Скачать 3.05 Mb.

Скачать 3.05 Mb.