учебная практика виды слесарных работ. учебная практика. Однако профессия слесарь не потеряла своего значения, так как и в настоящее время высоко ценится ручное мастерство

Скачать 2.09 Mb. Скачать 2.09 Mb.

|

|

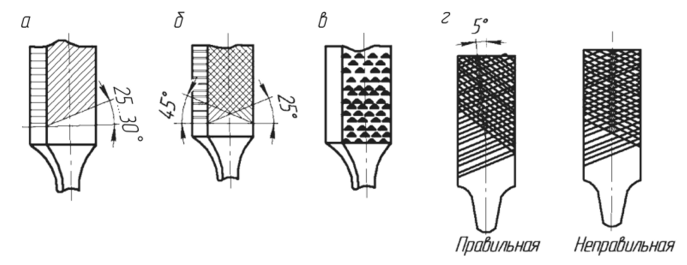

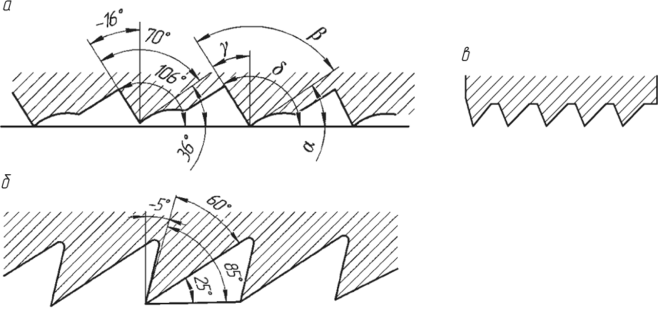

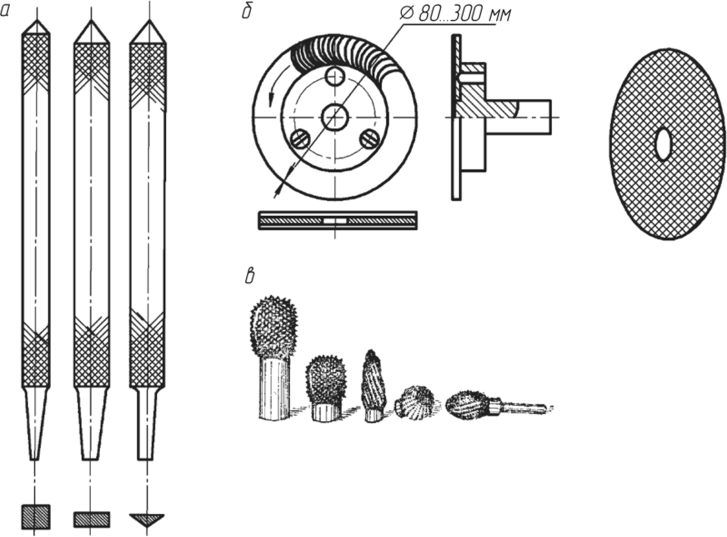

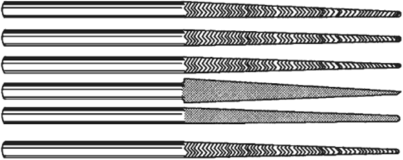

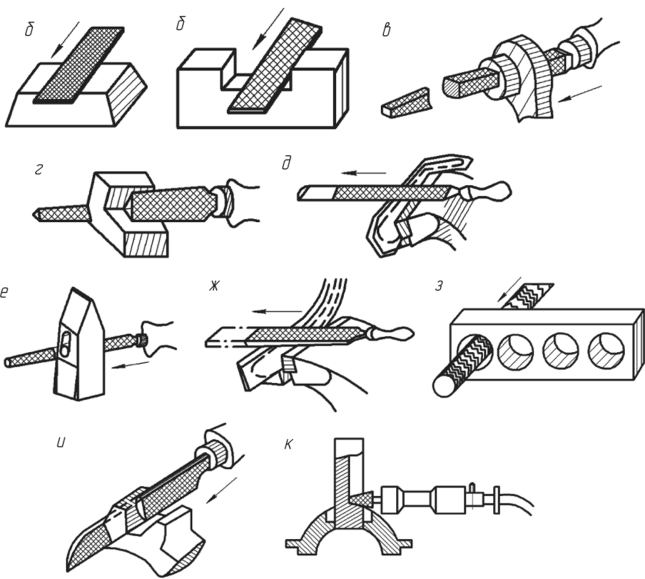

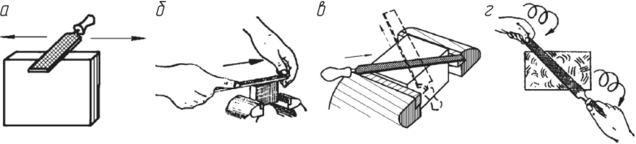

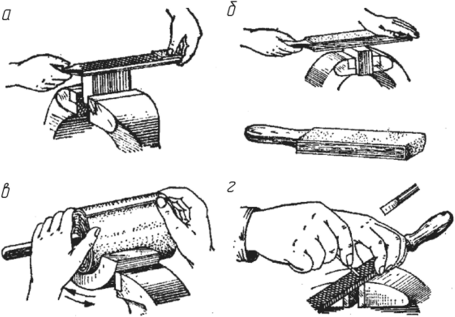

2.3 Опиливание металла Опиливание — операция, при выполнении которой с поверхности заготовки снимается слой металла (припуск) при помощи режущего инструмента — напильника. Цель опиливания — придание деталям требуемой формы, размеров и заданной шероховатости поверхности. В практике слесарной обработки чаще других применяются следующие основные виды опиловочных работ-, опиливание наружных плоских и криволинейных поверхностей; опиливание наружных и внутренних угловых, а также сложных или фасонных поверхностей; опиливание углублений, отверстий, пазов и выступов. Опиливание выполняется различными напильниками и подразделяется на предварительное (черновое) и окончательное (чистовое и отделочное). Обработка напильником дает возможность получить точность деталей до 0,05 мм, а в отдельных случаях даже до 0,01 мм. Припуски при опиливании обычно небольшие — от 0,5 до 0,025 мм. Напильником называют режущий инструмент в виде стального закаленного бруска определенного профиля с большим количеством насечек или нарезок, образующих мелкие и острые зубья. Этими зубьями напильник срезает небольшой слой металла в виде стружки. Конструкция напильника зависит от вида насечки, геометрии зубьев, профиля и других факторов. Зубья напильника могут быть образованы насеканием, фрезерованием, нарезанием, протягиванием и точением методом обкатывания. Наиболее распространенным способом образования зубьев является насекание их на специальных станках. Насечки на поверхности напильника образуют зубья. Чем меньше насечек на 10 мм длины напильника, тем крупнее зуб. По виду или форме насечек напильники бывают с одинарной (однорядной) и двойной (перекрестной), а также рашпилыюй насечками. Напильники с одинарной насечкой срезают металл широкой стружкой, равной всей длине зуба, поэтому работа ими требует больших  Рис. 22. Насечки напильников: а — одинарная; б — двойная; в — рашпильпая; г — двойная правильная и неправильная усилий. Такие напильники применяются для обработки цветных металлов, целлулоида, дерева и т.д. Одинарная насечка наносится под углом 25...30° по отношению к линии, перпендикулярной к оси напильника (рис. 22, а). В напильниках с двойной насечкой (рис. 22, б) сначала выполняют нижнюю глубокую насечку, называемую основной, а поверх нее — верхнюю неглубокую насечку, называемую вспомогательной; она разрубает основную на большое число отдельных зубьев. Вспомогательная насечка имеет направление справа налево вверх, а основная, образующая профиль зуба, — слева направо вверх, если смотреть на насечку напильника от хвостовика к носку. Перекрестная насечка размельчает стружку, что облегчает работу. У напильников с двойной (перекрестной) насечкой основная насечка обычно выполняется под углом наклона 25°, а вспомогательная — под углом наклона 45°. Шаг (расстояние) между двумя соседними зубьями на основной насечке больше, чем на вспомогательной. В результате зубья располагаются друг за другом по прямой, составляющей угол 5° с осью напильника (рис. 22, г), и при его движении следы зубьев частично перекрывают друг друга. Поэтому на обработанной поверхности уменьшается шероховатость, и она получается относительно чистой и гладкой. Зубья рашпильной насечки (рис. 22, в) образуются выдавливанием металла заготовки рашпиля насекательными зубилами со специальной формой заточки. Каждый зуб рашпильной насечки смещен относительно расположенного впереди зуба на половину шага. Это уменьшает глубину канавок, образующихся на поверхности опиливаемой заготовки, и облегчает процесс резания. Напильники с таким видом насечки применяются для опиливания мягких материалов (дерево, каучук, резина, кость, рог и др.), так как в этом случае снимается крупная стружка, что требует и крупных зубьев. В напильниках с обыкновенной насечкой стружка таких материалов забивает зубья, и они не могут резать. Независимо от способа выполнения насечки зубья па поверхности напильника имеют форму клина с углом заострения (3, задним углом а, передним углом у и углом резания 5 (рис. 23, а). Передним у г л о м у называется угол между передней поверхностью зуба и плоскостью, проходящей через его вершину перпендикулярно оси напильника. Он устанавливается в пределах от +10 до -16°. Угол заострения (3 образуется между передней и задней поверхностями зуба напильника. Задним у г л о м а называется угол, образующийся между задней поверхностью зуба и касательной к обработанной поверхности. Величина заднего угла зуба напильника стандартом не регламентирована. Угол резания 8 образуется между передней поверхностью зуба и плоскостью обработанной поверхности. В практике слесарной обработки установлены следующие значения углов зубьев напильника: ? для напильников с насеченными зубьями у отрицательный до -16°, (3 = 70°, а = 36°, 8 = 106°;  Рис. 23. Форма и геометрические параметры зубьев напильника: а — форма насеченного зуба напильника и его углы; 6 — фрезерованный или шлифованный зуб; в — зуб, полученный протягиванием ? для напильников с фрезерованными шлифованными зубьями (рис. 23, б) у = 2...Ю0, (3 = 60.. 65°, а = 20...250, 6 = 80...900; ? для напильников с зубьями, полученными протягиванием (рис. 23, в), у = -5°, Р = 55°, а = 40°, 8 = 95°. Протянутый зуб имеет впадину с плоским дном. Напильники с зубьями, полученными протягиванием, лучше врезаются в обрабатываемый металл, что способствует повышению производительности труда. Кроме того, эти напильники более стойки в работе и не забиваются стружкой. Напильники классифицируются по числу насечек (количеству зубьев), профилю сечения и длине. По количеству зубьев, насеченных на 10 мм длины, напильники делятся па шесть классов. В зависимости от выполняемой работы напильники подразделяются на следующие виды: слесарные — общего назначения и для специальных работ — машинные, надфили и рашпили. Слесарные напильники общего назначения по ГОСТ 1465-69 изготовляются восьми типов: плоские (тупоносые и остроносые), квадратные, трехгранные, полукруглые, круглые, ромбические и ножовочные длиной от 100 до 400 мм с насечкой № 0...5. Напильники имеют двойную (перекрестную) насечку, образованную способом насекания. Слесарные напильники для специальных работ предназначаются для удаления весьма больших припусков при опиливании пазов, фасонных и криволинейных поверхностей; для обработки цветных металлов, неметаллических материалов и т.п. В зависимости от выполняемых работ напильники этого вида делятся на пазовые, плоские с овальными ребрами, брусовки, двухконцевые и др. Машинные напильники (рис. 24) по своей конструкции подразделяются на стержневые, дисковые, фасонные головки и пластинчатые. В процессе работы стержневым напильникам сообщается возвратно-поступательное движение, дисковым напильникам и фасонным головкам — вращательное, а нластинча- т ы м — непрерывное движение вместе с непрерывно движущейся металлической лентой. Машинные напильники применяют для обработки фасонных углублений и отверстий, криволинейных поверхностей, для удаления облоя и снятия заусенцев. Надфили (мелкие напильники) согласно ГОСТ 1513-67 изготовляются 10 типов: плоские — тупоносые и остроносые, трехгранные — односторонние, квадратные, полукруглые,  Рис. 24. Напильники машинные: а — стержневые; 6 — дисковые и приспособление, в котором закрепляется напильник при работе; в — фасонные головки круглые, овальные, ромбические, длиной 40, 60 и 80 мм с насечкой № 5 (рис. 24). Длина надфиля определяется длиной рабочей части. Ребра плоских надфилей имеют одинарную или двойную насечку. Боковые стороны и верхнее ребро ножовочных надфилей имеют двойную насечку. Надфили применяются для опиливания небольших поверхностей и узких мест, недоступных для обработки слесарными напильниками. Рашпили согласно ГОСТ 6876-54 изготовляют трех типов: общего назначения, сапожные и копытные. В зависимости от про-  Рис. 25. Надфили филя рашпили общего назначения подразделяются на плоские (тупоносые и остроносые), круглые и полукруглые с насечкой № 1...2 и длиной от 250 до 350 мм. Кроме указанных, при слесарной обработке применяются напильники, которые крепятся в специальных приспособлениях. Применение напильников того или иного класса зависит от характера выполняемой работы, припуска на опиловку, а также от требуемой точности и шероховатости поверхности. Для грубой опиловки, когда требуется снять большой слой металла (до 1,0 мм), используются брусовки — напильники квадратного сечения, имеющие очень крупную насечку: 4,5...7,0 насечек на 10 мм длины. Для грубого опиливания заготовок, когда необходимо спять припуск до 0,5 мм, применяются драчевые напильники, позволяющие за один ход снять слой 0,08...0,15 мм. Личные напильники используются для более тщательной отделки поверхности (после предварительной обработки драчевым напильником). Личные напильники позволяют за один ход спять слой металла толщиной 0,05...0,08 мм; при этом достигается шероховатость поверхности, соответствующая Ra = 1,25...0,32 мкм. Напильники с бархатной насечкой применяются для самой точной отделки, подгонки, доводки деталей и шлифования поверхностей с точностью 0,01...0,05 мм; за один ход снимается слой металла 0,01...0,03 мм. Шероховатость поверхности при этом соответствует Ra = 0,32...0,02 мкм. Надфили предназначены для очень точной и мелкой работы, выполняемой главным образом в инструментальных цехах. Ими выпиливают фасонные отверстия и пазы в шаблонах, доводят сопрягаемые детали и т.и. Выбор напильника того или иного профиля зависит от форм опиливаемых поверхностей. Плоские напильники применяются для опиливания свободных наружных и внутренних плоскостей, выпуклых поверхностей, а также поверхностей, сопряженных под углом 90° (рис. 26, а, б, ж). Квадратные напильники применяют для распиливания квадратных и прямоугольных отверстий, прямоугольных пазов, недоступных для работы плоским напильником. Личные квадратные напильники часто используют для зачистки наружных и внутренних угловых поверхностей (рис. 26, в). Трехгранные напильники служат для опиливания открытых и закрытых поверхностей под углами более 60°, многогранных отверстий  Рис. 26. Примеры применения напильников различного профиля: а, б, ж — плоских; в — квадратных; г — треугольных; д — полукруглых; е, з — круглых; и, к — фасонных (ножевых, конических) и плоскостей в недоступных для плоских напильников местах (рис. 11.65, г). Полукруглые напильники применяют для опиливания выпуклой стороной криволинейных (вогнутых) поверхностей с большим радиусом. Плоской стороной полукруглого напильника можно опиливать прямолинейные и угловые поверхности под углами меньше 60° (рис. 26, д). Круглые напильники служат для распиливания круглых или овальных отверстий, а также вогнутых поверхностей, недоступных для полукруглого напильника (рис. 26, е, з). Ножовочные напильники применяют для опиливания внутренних углов более 10°, клиновидных канавок, узких пазов, плоскостей в трехгранных, квадратных и прямоугольных отверстиях (рис. 26, и). Машинные напильники, например конические головки, используются в процессе изготовления моделей и штампов преимущественно для опиливания фасонных полостей, отверстий и т.д. (рис. 26, к). Напильники, потерявшие способность снимать стружку, подлежат восстановлению. Их не выбрасывают, а собирают и направляют в пересечку или восстанавливают другими способами. Для заострения затупившихся зубьев применяют химический, электрохимический или пескоструйный способ. Химический способ заострения зубьев используется для напильников всех классов и размеров. Напильники, предварительно очищенные в технической соляной кислоте и обезжиренные в щелочи, подвергаются травлению в растворе такого состава: одна часть серной кислоты, одна часть азотной кислоты и восемь частей воды. Перед употреблением азотная кислота травится малоуглеродистым железом из расчета 45...50 г на 1 л. Заострение напильников производится за одно травление с выдержкой 8... 10 мин. После восстановления напильники подвергаются очистке, нейтрализации и антикоррозионной обработке. При электрохимическом способе заострения предварительно очищенный напильник погружают в кислотную ванну (серной кислоты 11%, азотной кислоты 9 % и воды 80 % по объему) и соединяют его с положительным полюсом (катодом служат пластины алюминия или нержавеющей стали); под действием постоянного тока низкого напряжения и кислоты зубья напильника заостряются. При пескоструйном способе заострения зубья подвергаются воздействию струи мелкого песка из сопла диаметром 5...7 мм под давлением 0,3...0,5 МПа. Сначала направляют струю перпендикулярно к зубьям напильника, чтобы очистить впадины от грязи и опилок, а затем струя направляется со стороны хвостовика под возможно малым углом к плоскости напильника, перпендикулярно основной и вспомогательной насечкам для их заострения. Скорость движения струи песка вдоль оси напильника зависит от степени затупления зубьев. При длине напильника 300...400 мм с насечкой № 1 время одного прохода составляет 15...20 с. Постепенно зубья напильника, несмотря на проведенное их восстановление, изнашиваются (становятся все мельче) и даже выкрашиваются. Поэтому время от времени напильники вновь подвергают насечке, для чего предварительно снимают все старые зубья. Пересечку производят обычно после двукратного восстановления зубьев. Пересекать напильники можно не более двух-трех раз. После пересечки напильники имеют примерно такую же производительность и стойкость, как новые напильники. Направление движения напильника (рис. 27), а следовательно, и положение штрихов (следа напильника) на обработанной поверхности может быть продольным, поперечным, перекрестным и круговым. Работая напильником только в продольном или только в поперечном направлении, трудно получить правильную и чистую поверхность заготовки. При поперечном опиливании напильник быстрее снимает слой металла, чем при продольном, так как он соприкасается с меньшей площадью опиливаемой поверхности и легче врезается в металл. Следовательно, для снятия больших припусков лучше применять поперечное опиливание (рис. 27, а). Процесс опиливания в данном случае можно завершить наведением продольного штриха на обрабатываемой поверхности (рис. 27, 6). Сочетание поперечного и продольного опиливания грани позволяет достигнуть нужной степени ее прямолинейности в продольном направлении. Хорошие результаты по производительности и качеству поверхности при обработке плоскостей достигаются при опиливании перекрестным (косым) штрихом', движение напильника переносится при этом попеременно с угла на угол (рис. 27, в). Обычно вначале опиливают плоскость заготовки справа налево под углом 35...40° к боковой стороне тисков, а затем — так же слева направо. При опиливании перекрестным штрихом на поверхности заготовки должна все время сохраняться сетка, образуемая зубьями напильника. По этой сетке контролируется качество работы: отсутствие сетки на каком-либо участке поверхности указывает на неправильное положение напильника в этом месте. Круговыми штрихами опиливание производят в тех случаях, когда с обрабатываемой поверхности нужно снять выступающие части металла (рис. 11.66, г).  Рис. 27. Направление движения напильника: а — поперечным штрихом; 6 — продольным штрихом; в — перекрестным штрихом; г — круговым штрихом При опиливании обеспечивается не только заданная точность обработки, но и необходимая шероховатость поверхности. Грубая отделка достигается обработкой драчевым напильником, более тщательная — личными напильниками. Наиболее совершенная отделка получается при обработке бархатными напильниками, бумажной или полотняной абразивной шкуркой, абразивными брусками и др. При отделке плоскости бархатными напильниками опиливание производится нанесением продольных и поперечных штрихов с легким нажимом па напильник (рис. 28, а). После отделки напильником поверхность в случае надобности обрабатывают абразивными брусками и шкурками, всухую или с маслом. В первом случае получают блестящую поверхность металла, во втором — полуматовую. При отделке меди и алюминия шкурку натирают стеарином. Для отделки поверхностей пользуются также деревянными брусками с наклеенной на них абразивной шкуркой (рис. 28, 6, в). В ряде случаев шкурку навертывают на плоский напильник. Очистка напильников от стружки производится стальными щетками, а также специальными скребками из стальной или латунной проволоки с расплющенным концом (рис. 28, г). При очистке напильников от каучуковой, фибровой и деревянной стружки их предварительно опускают на 15...20 мин в горячую воду, а затем прочищают стальной щеткой. Замасленные напильники чистят куском березового угля, которым натирают поверхности вдоль рядов насечек,  Рис. 28. Приемы отделки опиленных поверхностей: а — отделка напильником; 6 — отделка поверхности деревянным бруском; в — отделка вогнутой поверхности абразивной шкуркой; г — приемы очистки напильника скребками а затем уже прочищают стальной щеткой. Если такая очистка окажется малоэффективной, замасленный напильник следует промыть в горячем растворе каустической соды, очистить стальной щеткой, промыть в воде и высушить. |