Окончание Главы 12-13. Оперативнопроизводственное планирование дискретного производства

Скачать 0.7 Mb. Скачать 0.7 Mb.

|

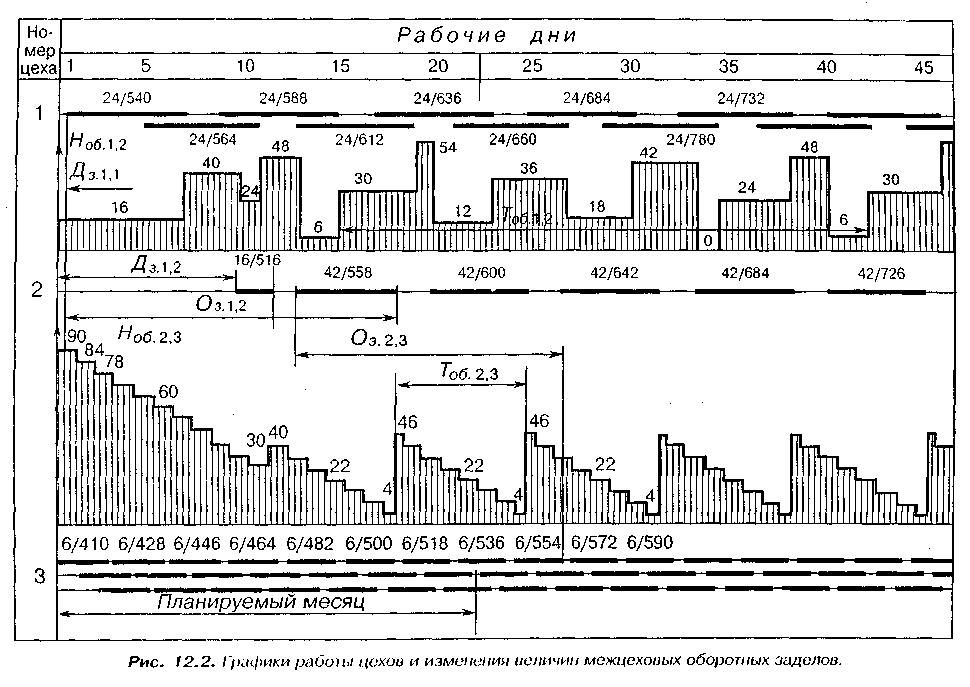

Задача 12.2В соответствии с техпроцессом детали обрабатываются в заготовительном и механическом цехах, а затем поступают на сборку. Тип производства – серийный, среднедневная потребность сборки в деталях – 6 шт. Установленные величины партий запуска деталей в обработку (на сборку) и длительностей циклов обработки (сборки) партий в цехах заданы в таблице. На начало расчетного месяца заготовительным цехом фактически выпущены детали дл 516-го готового изделия, механическим цехом – для 500-го, а на сборку запущены и выпущены 404 готовых изделия.

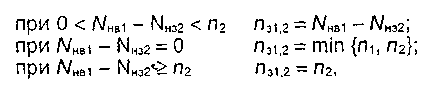

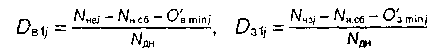

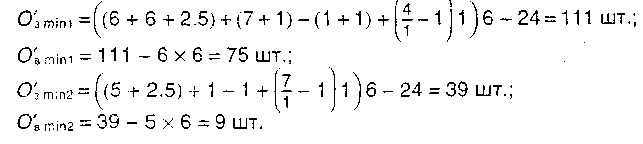

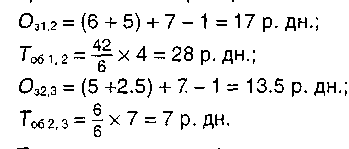

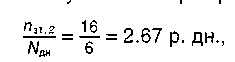

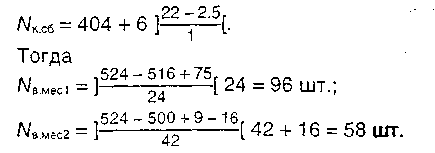

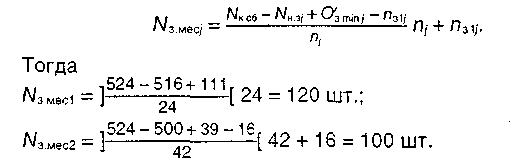

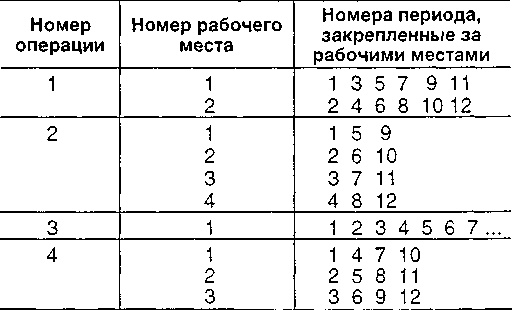

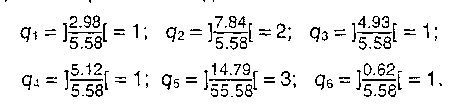

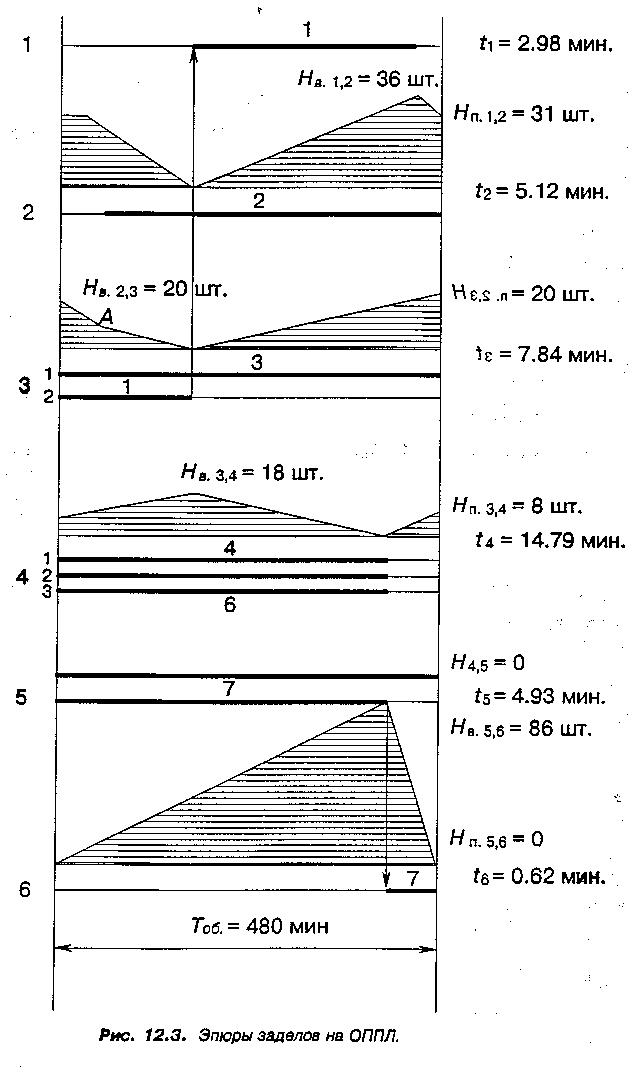

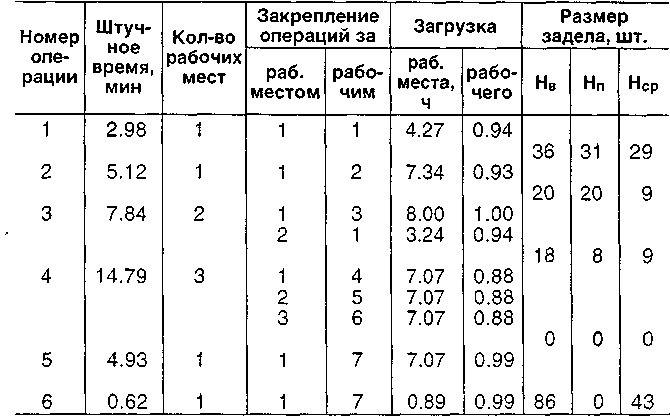

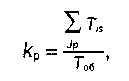

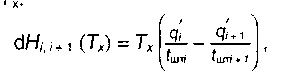

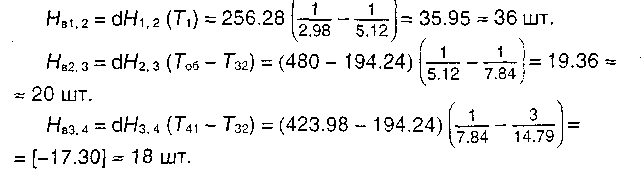

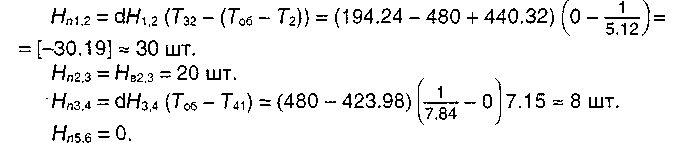

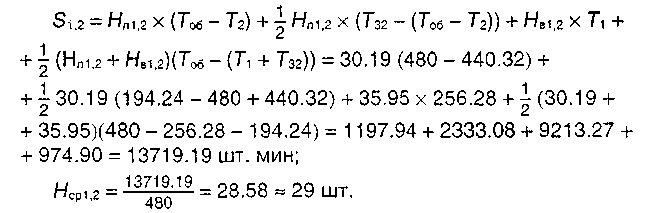

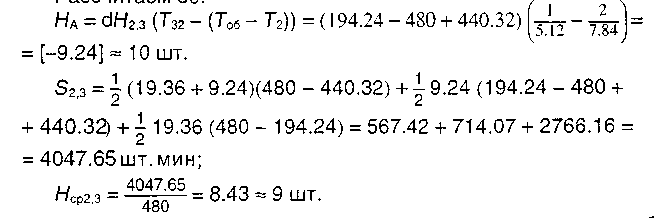

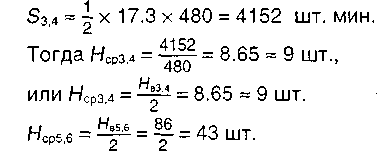

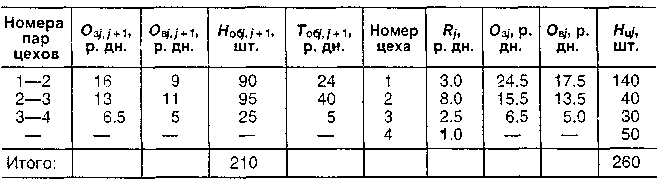

Требуется: а) рассчитать размер первой партии запуска деталей в обработку в механическом цехе; б) рассчитать сроки запуска в обработку первых партий в заготовительном и механическом цехах, второй партии – в механическом цехе; в) построить графики работы всех трех цехов и графики изменения межцеховых оборотных заделов; г) рассчитать общее количество деталей данного типоразмера, подлежащее запуску и выпуску в заготовительном и механическом цехах в планируемом месяце (22 р. дня); д) сравнить результаты графических построений и аналитических расчетов. Резервные опережения и заделы из рассмотрения исключить. Считать, что на начало планируемого месяца ни в заготовительном, ни в механическом цехе партий деталей данного типоразмера, запущенных в обработку, нет. Решение Рассчитаем ритмы партий в каждом цехе ( R3=6 / 6 = 1 р. дн. Размер первой партии в первом по ходу техпроцесса цехе всегда принимается равным установленной величине, т. е. в заготовительном цехе первая, так же как и последующие партии, включает 24 детали. В механическом цехе размер первой партии запуска деталей в обработку (  где NНВ1 – номер готового изделия, фактически «закрытого» на начало месяца первым цехом; NH32 – номер готового изделия, для которого запущены на начало месяца детали во втором цехе. По условию во втором цехе на начало месяца все детали данного типоразмера выпущены, т. е. NH32 = NHВ2 (то же – для заготовительного цеха). Тогда n3 1,2 = 516 – 500 = 16 (шт.) < n,2 = 42 (шт.). Предполагается, что сборочный цех работает ритмично, и для него сроки запуска и выпуска и размер первой партии не рассчитываются.  Расчет сроков запуска и выпуска первых партий (D31j; DВ1j) в обрабатывающих цехах производится по формулам: где NН.СБ – номер изделия, выпущенного со сборки на начало месяца;  Рассчитаем Тогда:  Учитывая, что расчеты выполняются с точностью до 0.5 р. дн., примем D31j = 0.5 р. дн. и DВ1j = 6.5 р. дн. Графики работы цехов и графики изменения величин межцеховых оборотных заделов представлены на рис. 12.2.  Г  П  что в соответствии с принятой точностью расчетов округлим до трех рабочих дней. Общее количество деталей, подлежащее выпуску за месяц, любым обрабатывающим цехом (NB.MЕСJ) может быть определено следующим образом: где NК.СБ – номер готового изделия, запланированного к выпуску со сборки в конце месяца. При равномерном выпуске готовых изделий в последний день планируемого месяца со сборки сойдет изделие с номером 524:  Общее количество деталей, подлежащее запуску за месяц (NЗ.MЕСJ), может быть определено следующим образом:  Сравнение результатов расчетов с графиком показывает, что NЗ.MЕС! имеет различные значения при разных способах расчета. Это обусловлено округлением результатов ряда предыдущих расчетов до значений, кратных 0.5. Задача 12.3 На ОНПЛ установлен рабочий непрерывный конвейер с шагом 0.6 м. Рабочие места расположены по обе стороны ленты конвейера, причем расстояние между соседними рабочими местами по одну сторону – 1.5 м. Число операций на потоке – 42. Рабочая поза – «сидя». Линия работает в две смены, каждый час – регламентированный перерыв 5 мин. За сутки на линии запланировано изготовление 1760 изделий. Средняя себестоимость изделия в процессе его изготовления на линии составляет 26.8 руб., а средняя масса – 0.403 кг. Требуется найти ритм линии, скорость движения ленты конвейера, общую длину рабочей части конвейера, суммарную нагрузку на ленту, объем незавершенного производства изделий на линии, длину рабочей и транспортной зон на каждом рабочем месте. Решение В первую очередь следует определить значение важнейшего календарно – планового норматива работы поточных линий – среднерасчетного ритма запуска – выпуска изделий (rЛ). Его расчет производится по формуле rЛ =Ф / NВЫП , где Ф – фонд времени за период, Ф = 2 x 8 x 55 = 880 (мин. / р. дн.); NВЫП – программа выпуска изделий за тот же период. В качестве периода расчета здесь принят рабочий день. Тогда ритм составит: rЛ = 830 / 1760 = 0,5 мин. / шт. Скорость движения ленты конвейера рассчитаем по формуле VK = ІР /rЛ где ІР – шаг конвейера; тогда VK = 0.6 / 0.5 = 1.2 мин. Общая длина рабочей части ленты для подобных конвейеров может быть рассчитана двумя способами: 1) укрупненно, по формуле LK = где 2) более точно по формуле LK = IЗ х ΣIТР.ДОП – суммарная длина дополнительных транспортных зон, обусловленных наличием проходов, проездов, поворотных секций конвейера и т. п. Здесь: 1) LK = [1.5 (42 – 1)] / 2 = 30.75 м; 2) длина рабочей зоны на рабочих конвейерах с рабочей позой «сидя» всегда равна шагу конвейера, т. е. IЗ = IP = 0.6 м, ITP = 1.5 / 2 – 0.6 = 0.15 м, тогда LK = 0.6 х 42 + 0.15 х (42 – 1) = 31.35 м. На ленте конвейера одновременно находится некоторое количество изделий KK. KK = LK / IP = 31.35 / 0.6 = 53 шт., которые создают суммарную нагрузку на ленту МK: Mk = m x KK x g , где m– средняя масса одного изделия в процессе обработки на линии; g – ускорение силы тяжести; : Mk= 0.403 х 53 х 9.8 = 209.3 Н. Незавершенное производство изделий, находящихся на ленте конвейера, в стоимостной оценке может быть определено по формуле Сk = С x Kk, где С – средняя себестоимость изделия в процессе его обработки на линии; Ck = 26.8 x 53 = 1420.4 руб. Задача 12.4 Сборочный конвейер автозавода (рабочий, непрерывный) работает с ритмом 2.6 мин. / шт. Его шаг – 8.5 м. На конвейере выполняются 310 операций. Рабочие, выполняя операции, идут по своей рабочей зоне вслед за конвейером, а затем возвращаются обратно со скоростью 3 км / ч. На конвейере организовано шесть проездов по 8 м каждый. Требуется найти скорость конвейера, длину рабочей зоны, общую длину рабочей части конвейера, время сборки одной машины. С какой скоростью должен возвращаться рабочий в начало своей рабочей зоны, если на выполнение своей операции он затратил 2.4 мин? 2.5 мин? Решение Определим скорость конвейера VK = 8.5 / 2.6 = 3.27 м / мин. Расчетная скорость возврата рабочего (VB03BР) составляет 3 км / ч = 50 м / мин. Найдем длину рабочей зоны (I3) из условия rЛ – tОБР = tB03BР , где tОБР = I3 / VK – время выполнения операции рабочим; tB03BР = I3 / VB03BР – время возврата рабочего. Тогда I3 = rЛ (VK* VB03BР) (VK+ VB03BР) = 2.6 (3.27 * 50) / (3.27 + 50) = 7.98 м. Определим общую длину рабочей части конвейера: LK = 7.98 х 310 + 6 х 8 = 2521.8 м. Время нахождения в сборке одного автомобиля ТЦ определится следующим образом: ТЦ = LK / VK = 2521.8 / 3.27 = 771.2 мин. = 12,85 ч. Если рабочий выполнил операцию быстрее, чем это требуется по норме, то скорость его возврата в начало рабочей зоны может быть уменьшена. Например, при tОБР = 2.4 мин он пройдет вслед за конвейером (2.4 х 3.27 = 7.85) м, которые при возвращении должен будет пройти за (2.6 – 2.4 = 0.2) мин со скоростью 7.85 / 0.2 = 39.25 м / мин., или 2.35 км / ч. Нормальное (среднее) время выполнения рабочим операции при указанных выше организационно–технических параметрах конвейера составляет 7.98 / 3.27 = 2.44 мин., а время возвращения 7.98 / 50= 0.16 мин. Если рабочий затратит на выполнение операции 2.5 мин, то он пройдет (2.5 x 3.27 = 8.175) м, которые должен будет при возвращении преодолеть за (2.6 – 2.5 = 0.1) мин. со скоростью 8.175 / 0.1 = 81.75 м / мин., или 4.9 км / ч, что вполне допустимо. Однако в этом случае должна быть предусмотрена резервная зона для его работы IРЕЗ = VK (tОБР MAX – tОБР) = 3.27 (2.5 – 2.44) = 0.196 м, что увеличит общую длину конвейера и время сборки автомобиля. Задача 12.5 На ОНПЛ обработки деталей установлен распределительный конвейер с непрерывным движением. На линии выполняются четыре операции со штучными временами tШТi = (3.6; 7.8; 1.7; 5.5) мин. / шт. Время установки – снятия детали с ленты конвейера составляет 0.2 мин. Рабочие места расположены по обе стороны конвейера, причем расстояние между смежными рабочими местами по одну сторону составляет 2.6 м. Шаг конвейера 0.4 м. Известно, что линия работает в две смены, регламентированные перерывы на отдых составляют 30 мин. в смену, техническое обслуживание выполняется в нерабочее время. За сутки планируется выпускать 450 деталей. Требуется определить ритм линии, число рабочих мест на операциях, скорость конвейера и общую длину его рабочей части, число периода конвейера и номера периода, закрепленные за каждым рабочим местом. Определить суммарную нагрузку на ленту конвейера, если средняя масса детали 830 г. Решение Определим ритм линии (rЛ) по формуле где Ф – фонд времени работы линии за период; NВЫП – программа выпуска деталей за тот же период. В расчет принимается номинальный фонд, так как плановое техническое обслуживание оборудования происходит в нерабочее время. За сутки он составит: ФН = 2 х (8 – 0.5) х 60 = 900 мин. Тогда: rЛ = 900 / 450 = 2 мин. / шт. Рассчитаем количество рабочих мест на операциях линии (qi) из условия: rЛ – (tШТi + tУС) /qi > 0, і = 1... КОП; где tУС – время установки – снятия детали с ленты конвейера: q1 = ](tШТ1 + tУС) / rЛ[ = ](3.6 + 0.2) / 2[ = 2 ед., q2 = ](7.8 + 0.2) / 2[ = 4 ед., q3 = ](1.7 + 0.2) / 2[ = 1 ед., q4 = ](5.5 + 0.2) / 2[ = 3 eд. Количество рабочих мест на конвейере qРМ таким образом равно 10, что и определяет общую длину его рабочей части LK: LK = (qРМ – 1) x ln / 2, где ln – расстояние между осями смежных рабочих мест по одну сторону ленты в том случае, если они расположены в шахматном порядке: LK = (10 – 1) x 2.6 / 2 = 11.7 м. На этом отрезке ленты разместится определенное число деталей КК, которое рассчитывается по формуле KK = ] LK / IР[ , где IР – расстояние между осями смежных предметов на ленте, или шаг конвейера, KK = ]11.7 / 0.4[ = 30 шт. Общая нагрузка на ленту конвейера составит: 0.83 х 30 х 9.8 = 244 Н. Скорость ленты VK = IР / rЛ = 0.4 / 2 = 0.2 м / мин. Для того, чтобы рабочие, выполняющие одну и ту же операцию на нескольких рабочих местах, знали, какую именно деталь они должны взять с ленты конвейера, лента размечается определенным образом. На замкнутой ленте конвейера одинаковая серия символов или номеров разметки повторяется целое число раз. Для того, чтобы обеспечить требуемой информацией рабочие места на всех операциях, количество символов или номеров в каждой серии, называемое числом периода Пконвейера, должно определяться следующим образом: П = HOK(qi) , і =1...KОП. Здесь П = НОК (2, 4, 1, 3) = 12. Затем номера или символы этой серии (периода) закрепляются за всеми рабочими местами на конвейере.  Запишем закрепление номеров периода за рабочими местами в таблицу: Задача 12.6 Для механической обработки деталей в условиях массового типа производства организована однопредметная прерыво–поточная линия (ОППЛ), на которой выполняются шесть технологических операций со штучными временами: tШТi = (2.98; 5.12; 7.84; 14.79; 4.93; 0.62) мин. / шт. Линия работает в одну смену, техническое обслуживание оборудования выполняется в нерабочее время. Квартальная программа выпуска деталей установлена в количестве 5074 шт. В планируемом квартале 59 рабочих дней. В качестве периода комплектования заделов (оборота линии) принята одна смена. Требуется построить пооперационный стандарт – план работы линии, предусмотрев максимальную загрузку рабочих за счет организации последовательного многостаночного обслуживания. В качестве второго критерия построения стандарт–плана использовать минимумы межоперационных оборотных заделов. Решение Проектирование ОППЛ начнем с определения среднерасчетного ритма запуска – выпуска деталей. Для этого рассчитаем сначала номинальный фонд времени работы линии за плановый период – квартал: ФН = 59 р. дн. х 8 ч / р. дн. х 60 мин. / ч = 28320 мин. Тогда  Ч Пооперационный стандарт – план работы линии представлен в таблице, эпюры изменения величин межоперационных оборотных заделов вынесены на отдельный рис. 12.3. Очевидно, что решение данной задачи неоднозначно, оно зависит от принятого регламента работы операций. В данном случае при разработке стандарт – плана были учтены следующие соображения: а) между 1 – й и 2 – й операциями минимальное значение максимального оборотного задела (НВ1,2) достигается, если время работы первой (меньшей) операции не выходит за пределы времени работы второй (большей) операции (это общее правило и справедливо оно для любой пары смежных операций);  б) операции 3 и 4 представляют пример двух способов загрузки нескольких рабочих мест на операциях: на первой из них перерыв сконцентрирован на одном рабочем месте, что выгодно, если в это время рабочего можно перевести на другое рабочее место (здесь – на 1–ю операцию), на второй – рабочие места загружены равномерно; в) на паре операций 5 и 6 видно, что два критерия построения стандарт – плана противоречивы: рабочий переходит с одного рабочего места на другое (т. е. первый критерий удовлетворяется), но операции максимально сдвинуты относительно друг друга и задел между ними – максимально возможный, равный оборотной партии (т. е. второй критерий не удовлетворяется);  г) операции 4 и 5 имеют одинаковую производительность с учетом числа рабочих мест, где они выполняются, и если их выполнять без сдвига относительно друг друга, то задел между ними вообще не образуется. При построении стандарт – плана были выполнены следующие расчеты. Расчет величины оборотной партии (nОБ) по формуле nОБ = TОБ / rЛ , где TОБ – период оборота линии; nОБ = (8 * 60) / 5.58 = 86 шт. Расчет загрузки операций Ti и рабочих мест Tis за период оборота по формуле Ti = tШТi * nОБ Т1 = 2.98 х 86 = 256.28 мин. = 4.27 ч; Т2 = 5.12 х 86 = 440.32 мин. = 7.34 ч; Т3 = 7.84 х 86 = 674.24 мин. = 11.24 ч; Т31 = 480 мин. = 8 ч; Т32 = 674.24 – 480 = 194.24 мин. = 3.24 ч; Т4 = 14.79 x 86 = 1271.94 мин. = 21.20 ч; Т41 = Т42 = Т43 = 1271.94 / 3 = 423.98 мин. = 7.07 ч; Т5 = 4.93 х 86 = 423.98 мин. = 7.07 ч; Т6 = 0.62 х 86 = 53.32 мин. = 0.89 ч. Расчет коэффициента загрузки рабочих kPза период оборота по формуле  где JP – множество рабочих мест, закрепленных за р–м рабочим; k1 = 256.28 / 480 = 0.94, k2 = 440.32 / 480 = 0.92, k3 = 1.00, k4 = k5 = k6= 423.98 / 480 = 0.88, k7 = (423.98 + 53.32) / 480 = 0.99.  Р q'iи q'i+1 – количество единиц оборудования, работавших на интервале ТХ , на операциях i и i + 1 соответственно.  Очевидно, что интервал для расчетов выбирается максимально возможным, но так, чтобы при этом количество работающего оборудования не изменялось. «Минус» в результате расчета означает, что задел уменьшался от max до нуля. Значение max задела берется по абсолютной величине. На примере последнего расчета можно показать, что определение величины max задела можно выполнить двумя путями. Действительно:  Расчет переходящих оборотных заделов (Hni,i+1) выполняется с использованием той же формулы. Для расчета средних оборотных заделов (HCPi,i+1) следует рассчитывать площади фигур, образованных эпюрами заделов (Si,i+1).  Для расчета S2,3 необходимо знать величину оборотного задела в точке А. Рассчитаем ее:   Расчет S3,4 можно выполнить с небольшой степенью ошибки следующим образом: 12.2. ВОПРОСЫ ДЛЯ ДИСКУССИИ 1. Постарайтесь раскрыть логические взаимосвязи между производственным менеджментом, с одной стороны, и техникой, технологией, кадрами, экономикой предприятия – с другой стороны. 2. Какие общие КПН характерны для систем ОПП, рассмотренных в данной главе? 3. В чем состоят основные недостатки рассмотренных систем ОПП? 4. Опережения запуска / выпуска являются частным случаем другого важнейшего КПН. Какого и почему? 5. Попробуйте построить графики движения предметов производства по рабочим местам (зонам) на ОНПЛ при использовании различных типов конвейеров в качестве единого транспортного средства. 6. Может ли длина рабочей зоны на конвейере с движением рабочих вдоль ленты изменяться от одной выполняемой на конвейере операции к другой? Если может, то в каких пределах? Может ли она быть больше шага конвейера? 7. Может ли на рабочем непрерывном конвейере шаг рабочих мест быть переменной величиной? Если может, то от чего он зависит? Может ли он быть меньше шага конвейера? 8. Как ответить на предыдущий вопрос применительно к рабочему пульсирующему конвейеру? 12.3. ЗАДАЧИ И ОТВЕТЫ Задача 12.1 Технологический процесс изготовления изделия включает четыре цеха. Тип производства – серийный. Среднедневной выпуск изделий запланирован в количестве 20 шт., что покрывает потребности рынка в них. Размеры партий запуска изделий в производство и длительности циклов обработки партий по цехам представлены в таблице.

Требуется: 1) построить графики работы для всех пар смежных цехов, указать на них опережения запуска и выпуска партий изделий, сравнить полученные цифры с аналитическими расчетами тех же величин; 2) построить графики изменения межцеховых оборотных заделов и рассчитать их средние значение и периоды оборота для всех пар смежных цехов; 3) построить графики изменения цикловых заделов и рассчитать их средние значения для всех цехов; 4) построить общий график работы всех цехов, занятых изготовлением изделия, и указать на нем опережения запуска и выпуска партий изделий относительно последнего цеха, сравнить полученные цифры с аналитическими расчетами тех же величин; 5) рассчитать величину суммарного среднего задела данных изделий в производстве разными способами и показать его структуру. Резервные опережения и заделы из рассмотрения исключить.  Ответ 12.1: |