|

|

Курсовая по МДК 01. Курсовая ТО Варя вариант последний1 (2). Организация работы комплекса ремонтных участков технической службы

Дипломная работа: Диагностика технического состояния автомобиля ВАЗ–2111

Название: Диагностика технического состояния автомобиля ВАЗ–2111

Раздел: Рефераты по транспорту

Тип: дипломная работа Добавлен 18:26:42 05 января 2010 Похожие работы

Просмотров: 5050 Комментариев: 15 Оценило: 6 человек Средний балл: 4.2 Оценка: 4 Скачать

|

Введение

Автомобильный транспорт является одним из наиболее динамичных и быстроразвивающихся видов транспорта. Так с 1960 г. грузооборот на автомобильном транспорте вырос почти в 5, а пассажирооборот более чем в 7 раз. В 1997 г. автомобильным транспортом общего пользования доставлено 6,9 млрд. т. грузов, автобусами перевезено 50 млрд. пассажиров.

В дальнейшем высокие темпы развития автомобильного транспорта сохраняются, при этом в ближайшие 5- 10 лет необходимо обеспечить полное удовлетворение потребностей страны в перевозках грузов и пассажиров.

Если вода послужила источником жизни на земле, то о нефти можно сказать, что она стала основным источником «жизни» техники XX века.

Для эффективного использования техники необходимо правильно организовать эксплуатацию машин, тщательно изучить их конструкцию, в особенности одного из их главных агрегатов – двигателя внутреннего сгорания. Паросиловые установки конца XIX в. были тяжелы, тихоходны и неэкономичны. Это вызывало потребность изобретения более совершенных машин.

Идея постройки двигателя внутреннего сгорания получила широкое развитие в конце 70-х годов прошлого столетия. Основная особенность такого двигателя заключается в том, что горючая смесь получалась в нем вне цилиндра, затем она сжималась в цилиндре и воспламенялась электрической искрой. Первый двигатель внутреннего сгорания, работавший на легком жидком топливе (бензине), был спроектирован в 1879 г. капитаном русского флота О.С. Костовичем. В 1893 г. немецкий ученый Р. Дизель предложил другой принцип осуществления воспламенения горючей смеси в двигателе. В цилиндре сжимается только атмосферный воздух, который вследствие большой степени сжатия нагревается до высокой температуры; зажигание осуществляется не от постороннего источника, а в результате самовоспламенении топлива, впрыснутого через форсунку в среду раскаленного воздуха. Первые двигатели работали на керосине. Распыление топлива осуществлялось сжатым воздухом с помощью компрессора, что значительно утяжеляло конструкцию.

В начале XX в. русский инженер Г.В. Тринклер создал и усовершенствовал конструкцию двигателя с воспламенением горючей смеси от сжатия, в котором топливо распылялось специальным устройством.

Быстрое распространение двигателей внутреннего сгорания было вызвано наличием у них целого ряда преимуществ по сравнению с паровыми машинами: отсутствие котельной установки, малые габариты и масса, небольшая потребность в воде, быстрый запуск, меньший расход топлива. В настоящее время двигатели внутреннего сгорания используются во многих отраслях народного хозяйства: на стационарных установках, судах, тепловозах, тракторах, автомобилях и автобусах.

В процессе эксплуатации автомобиля его рабочие свойства постепенно ухудшаются из-за изнашивания деталей, а также коррозии и усталости металла, из которого они изготовлены. В автомобиле появляются отказы и неисправности, которые устраняют при техническом обслуживании (ТО) и ремонте.

Автомобиль может работать надежно только при правильной эксплуатации. Для увеличения срока службы необходимо своевременно и тщательно выполнять все операции технического обслуживания. Все это требует от механиков и машинистов знания устройства узлов и деталей автомобиля, правил и приемов их ремонта и эксплуатации.

В данном проекте рассматривается один из наиболее важных этапов операции по ТО и ремонту - диагностика технического состояния автомобиля ВАЗ – 2111.

1 Технологическая часть

1.1 Расчет производственной программы

Таблица 1 Исходные данные для проектирования

№ п/п

|

Исходные данные

|

Условные обозначения

|

Принятые к расчету

|

Единица измерения

|

1

2

3

4

5

6

|

Марка автомобиля

Списочное число автомобилей

Среднесуточный пробег автомобиля

Число дней работы в году АТП

Категория эксплуатации

Продолжительность работы автомобиля на линии

|

ВАЗ-2111

АС

Lcc

Дрп

КЭ

-

|

-

100

500

365

III

1

|

-

шт

км

дней

-

час

|

Корректирование периодичности ТО и пробега до капитального ремонта.

Нормативы пробега корректируем исходя из следующих факторов.

1 Категория эксплуатации принята III поправочный коэффициент К1 на основании таблицы 3 (приложения) К1 =0,8.

2 Коэффициент К2 учитывающий модификацию подвижного состава принимаем по таблице 3 (приложения) К2 =1.

3 Коэффициент, учитывающий природно-климатические условия К3 , принимаем по таблице 14 (приложения) К3 =1.

Результирующие коэффициенты для корректировки принимаем следующие:

По норме пробег до ТО-1 4 тыс.

По норме пробег до ТО-2 16 тыс.

Пробег до капитального ремонта 125 тыс.

Производим корректировку пробега до ТО-1.

L1 =Kто1Х (на пробег который есть) ТО-1. (1)

Где Кто =К1 * К2 *К3 =0,8

L1 =0,8*4000=3,200 тыс. км

L1 =3,200 тыс.

Корректируем пробег до ТО- 2 (L2 корректируемый пробег до ТО-2)

L2 =Кто х ТО-2 (2)

Кто = К1 * К2 *К3 =0,8

L2 =0,8*16,000=12,800 тыс.

L2 =12,800 тыс. км.

Корректируем пробег до капитального ремонта.

Lц =Кто *125,000 (3)

Кто = К1 * К2 *К3 =0,8

Lц =0,8*125,000

Lц =100,000 тыс. км.

На основании этих данных видно, что автомобиль:

ТО-1=L1 /Lcc =3200/500=6,4 дней (через 6 дней)

ТО-2=L2 /Lcc =12800/500=25,6 дней (через 26 дней)

L=Lц /Lcc =100000/500=200 дней (через 0,5 года)

Определение производственной программы по ТО и Lц (за цикл принимаем пробег до капитального ремонта).

Nкрц =1

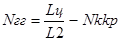

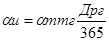

(4) (4)

N2ц = 100000 -1 (количество ТО-2 за цикл)

12800

N2ц = 7

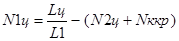

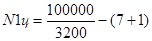

Количество ТО-1 за цикл.

(5) (5)

N1ц = 23

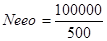

Количество ежедневных обслуживаний за цикл.

(6) (6)

Nеоц = 200 Nеоц = 200

Так как все планирование АТП ведется на год, необходимы показатели производственной программы за цикл, перевести на годовую программу для всего подвижного состава.

т2 – коэффициент технической готовности. т2 – коэффициент технической готовности.

u – коэффициент использования парков и автомобилей. u – коэффициент использования парков и автомобилей.

г – коэффициент перехода от цикла к году. г – коэффициент перехода от цикла к году.

1.1.1 Определение коэффициента технической готовности

Коэффициент технической готовности определяем с учетом дней эксплуатации автомобилей за цикл.

Дэц – дней простоя автомобиля в ТО и ремонте за цикл эксплуатации.

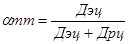

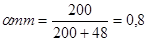

Коэффициент технической готовности определяем по формуле.

Дэц =Кэоц

(7) (7)

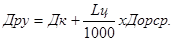

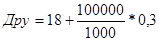

Дру = 48д

Где Дк – простой в капитальном ремонте на авторемонтном заводе из таблицы 4 (приложения) применяем 18 дней за цикл.

Дорср – удельный простой в ТО и ТР по таблице 4 (приложения) принимаем – 0,3

1.1.2 Определение коэффициента использования парка

Данный коэффициент определяется с учетом числа дней работы парка в году.

(8) (8)

Определить коэффициент перехода от цикла к году.

(9) (9)

Определение количества ТО и КР по всему парку за год.

Количество капитальных ремонтов за год.

Nкрг=Nкрг* г*А (10) г*А (10)

Nкрг=1*1,46*100

Nкрг=146

N2г = N2г * г*А (11) г*А (11)

N2г =7*1,46*100

ТО-2 N2г =1022

N1г = N1ц * г*А (12) г*А (12)

N1г =23*1,46*100

N1г =3358

Nеог =Nеоц * г*А (13) г*А (13)

Nеог =200*1,46*100

Nеог =29200

Определить количество ТО по парку за сутки.

Для этого принимаем количество дней работы зоны ТО-1.

Дрз1 =252

Дрз2 =252 (рабочих дней)

Дрзво =365=Дрг

Количество ТО-2 за сутки.

(14) (14)

N2c 4 4

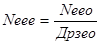

(15) (15)

N1c=13

(16) (16)

Neeo=80

1.1.3 Определение годовой трудоемкости работы цеха

Годовая трудоемкость работ для цехов берется как доля от общей трудоемкости работ по текущему ремонту для всего парка, который определяется по формуле.

Ттр =Lгп х tтр

Lгп – общий годовой пробег всего подвижного состава в тысячах километров.

Ттр – удельная трудоемкость по текущему ремонту каждые 1000 километров.

Lгп=365 х  х Lcc х А (17) х Lcc х А (17)

Lгп=365*0,8*500*100

Lгп=14600000/1000=14600 км.

tтр =2,8

Так указанные нормативы даются для основных базовых моделей новых автомобилей I категории эксплуатации необходимо произвести корректировку Ттр с учетом поправочных коэффициентов.

К1 К2 К3 К4 К5

(18) (18)

К4=1

К4 – коэффициент, характеризующий пробег автомобиля и парка с начала эксплуатации.

К5 – коэффициент, характеризующий размер АТП и следовательно, его техническую оснащенность.

К5 =1,05

Т1 тр =Ттр *К*1 К*2 *К3 *К4 *К5 (19)

Т1 тр =2,8*0,8*1*1*1*1,05

Т1 тр =2,4

Ттр =Lгп * Т1 тр (20)

Ттр =2,4*14600=35040 чел/час

Определяем долю работ от годовой трудоемкости, приходящейся на диагностический участок.

Доля цеха по таблице 8 (приложения).

Дц =0,15

Определяем годовую трудоемкость для диагностического участка по формуле.

Тгц =Ттр *Дц (21)

Тгц =35040*0,15

Тгц =5256 чел/час

1.2 Определение количества рабочих на диагностическом участке

Определяем технологически необходимых рабочих по формуле.

(22) (22)

где Фм годовой фонд рабочего места с учетом количества дней работы в году отделения и продолжительности смены.

По таблице 10 (приложения)

Фм =2070 ч/час

Рт=2,5

Определяем штатное количество рабочих по формуле.

(23) (23)

Рш=2,8=3 человека

где Фр действительный фонд рабочего времени с учетом отпусков, болезней и т.д. таблица 10 (приложения)

Фр =1840 ч/час.

1.3 Общая площадь участка

При укрепленных расчетах площади производственных участков основного и вспомогательного производства (Fуч ) определяется по формуле

Fуч м2 =f*Х0 *К0 (24)

f – площадь машины

Х0 – число постов

К0 – удельная площадь (4-5).

Длина машины 4,265 м

Ширина 1,680 м

Площадь 7,165 м

Fуч =7,2*2*5=72 м2

1.3.1 Подбор необходимого технологического оборудования для диагностического участка

Производим подбор оборудования с учетом технологического процесса производимых работ, количество выбранного оборудования принимаем с учетом количества рабочих мест.

Подбор оборудования и расчет производственных площадей

| |

|

|

Скачать 0.99 Mb.

Скачать 0.99 Mb.