Основы мехатроники

Скачать 0.78 Mb. Скачать 0.78 Mb.

|

|

Даже беглый взгляд на перечень областей применения мехатронных систем, приведенный в гл.1, свидетельствует об их огромном многообразии. В настоящем пособии мы ограничимся рассмотрением лишь нескольких систем, относящихся к области автоматизированного машиностроения. Первые три примера взяты из робототехники. Мехатроника в нашей стране и как научно-техническое направление и как инженерная специальность очень тесно связана с робототехникой (любопытно, что эта же тенденция характерна для становления мехатроники в некоторых других европейских странах, в частности Великобритании [53]). Однако следует заметить, что во многих европейских и отечественных научно-технических программах последних лет (например, в Критических технологиях Министерства науки РФ на 1999-2000 годы) все чаще мехатроника выделяется как самостоятельное направление, что свидетельствует о значимости и приоритетности ее развития. При рассмотрении примеров особое внимание будем обращать на то, каким образом реализованы в конкретной разработке концепция построения и принципы проектирования мехатронных систем, изложенные в гл. 3 и 4. 4.1. Мобильные роботы для инспекции и ремонта подземных трубопроводов Проблема эксплуатации и ремонта трубопроводов актуальна для нефтяных и газопроводов, для водопроводных и канализационных сетей (особенно для крупных городов и мегаполисов как Москва), для каналов водосброса и водозабора из рек. Применение мобильных роботов для телеинспекции и обслуживания магистралей позволяет предупреждать техногенные и экологические аварии и катастрофы (а не подсчитывать многомиллионный ущерб и описывать безвозвратные утраты в природе, чем зачастую заняты экологические службы) и внедрить бестраншейные методы ремонта. Роботизация позволяет также осуществлять реновацию и санацию ветхих магистралей, проводить приемку новых и контроль за состоянием действующих трубопроводов, проводить экологический мониторинг сетей, составлять карты подземных коммуникаций. Ведущим отечественным разработчиком инспекционных роботов для водопроводных и канализационных сетей является московское НПО "ТАРИС". Выпускаемые предприятием с 1991 года роботы достойно конкурируют с зарубежными системами. При равном уровне качества цена мобильных роботов фирмы "ТАРИС" на 15-20% ниже импортных аналогов, Этап 4. Исполнение программы. Для начала выполнения программы необходимо выполнить привязку системы координат, задав в режиме дистанционного обучения исходную точку в рабочей зоне робота. Затем происходит автоматическое выполнение функционального движения, при этом сила резания поддерживается на заданном уровне за счет регулирования контурной скорости рабочего органа (подробно алгоритм управления рассмотрен в гл.5). 4.4. Технологические машины - гексаподы Мехатронный подход положен в основу машин с концептуально новым принципом построения - так называемых гексаподов. Эти технологические машины (станки, координатно-измерительные машины, роботы) имеют стержневую конструкцию и построены на мехатронных модулях линейного движения (см.п.3.3), в основу их конструктивной схемы лежит платформа Стюарта [7,36,49]. Станок-гексапод (рис.4.6) выполнен на базе линейных мехатронных модулей 2, которые осуществляют осевое перемещение винтов через шарико-винтовые передачи (ШВП). Один конец ШВП соединен безлюфтовым шарниром с нижней платформой 1, а другой - с подвижной верхней платформой 4, на которой расположен рабочий орган -инструментальная головка 3. Управляя положением винтов (рис.4.7), можно обеспечить пространственное перемещение рабочего органа по шести степеням свободы (отсюда и название станка: "гекса"- означает "шесть" по-гречески). Основными преимуществами гексаподных машин являются:

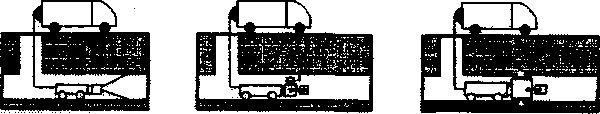

- отсутствие направляющих ( в качестве несущих элементов конструкции используются приводные механизмы), отсюда улучшенные массогабаритные характеристики и материалоемкость; 48 57   а) б) в)  е) ж) Рис. 4.2. Схемы роботизированных операций: а) телеинспекция трубопровода; б) подрезка выступающих элементов; в)локальная заделка дефекта; г) дефект в трубопроводе; д) зачистка с помощью фрезерной головки; е) установка внутреннего бандажа; ж) трубопровод после ремонта. Телероботы НПО "ТАРИС" позволяют не только обнаружить, но и устранить целый ряд дефектов. Робот РОКОТ-1М комплектуется сменными рабочими органами -фрезерными и бандажными головками для выполнения ремонтных операций внутри трубы. Фрезерная головка предназначена для локальной зачистки поверхностей, сверления, подрезки выступающих элементов (наплывы, грат на сварных швах, штыри), прорезки боковых отводов после санации трубы пластиком. Заделка дефектов выполняется с помощью бандажной головки, которая накладывает кольцевой бандаж шириной 100 мм из ткани со специальной пропиткой. Схемы ремонта дефекта в трубопроводе для ликвидации утечек без раскопки показаны на рис.4.2, б-ж. Мобильный робот является характерной мехатронной системой, когда проекгно-конструкторские решения по разработке электромеханической, сенсорной и электрической частей необходимо принимать только во взаимосвязи, учитывая уже с начальных этапов главный лимитирующий фактор - диаметр трубопровода. Перспективы развития мобильной робототехники связаны с интеллектуализацией устройств управления и сенсоров, что позволит повысить качество проводимых операций и автономность их выполнения. аналоговых и цифровых сигналов с системной шиной компьютера. МА представляет собой электронный модуль (плату), вставляемый в слот ШМ РС. Адаптер содержит следующие функциональные узлы: аналого-цифровой преобразователь с коммутатором на входе, цифро-аналоговый преобразователь, устройство параллельного ввода-вывода и таймер. Серийный комплект устройства управления "Сфера-36" не имеет возможности ввода и обработки аналоговой информации. Поэтому на базе стандартного модуля аналогового ввода (МАВ) этой стойки управления был реализован контроллер ввода аналоговых сигналов с силомоментного датчика. Шесть каналов модуля МАВ служат для ввода сигналов с потенциометрических датчиков, расположенных в степенях подвижности манипулятора. Оставшиеся два канала АЦП, которые в штатном режиме используются для тестирования системы, переведены в режим связи с внешними задатчиками сигналов. Связь между устройством управления "СФЕРА" и компьютером обеспечивается специальными драйверами. Период выдачи управляющих сигналов на приводы робота составляет: для "СФЕРЫ-36" - 64 мс, для "СФЕРЫ-56" - 16 мс.. Тогда частоты расчета уставок для команды перемещения равны 15,6 Гц и 62,5 Гц соответственно. Этот частотный диапазон ограничивает спектр внешних силовых воздействий в процессе выполнения роботом операций, к влиянию которых система может эффективно адаптироваться. При операциях механообработки, для которых характерна пропорциональная зависимость между силой резания и скоростью подачи инструмента, указанное ограничение определяет допустимую контурную скорость движения. Программирование движений технологического робота проводится автоматизированно с помощью специально разработанного комплекса подготовки управляющих программ [32], блок-схема которого представлена на рис.4.5. Таким образом, данный робототехнологический комплекс механообработки реализует современную концепцию построения производственных систем типа САБ/САМ, когда автоматизированное проектирование изделия и его автоматическое изготовление интегрированы в единую систему и задача пользователя состоит только в подготовке исходной компьютерной модели детали. Можно провести аналогию между мехатронным принципом объединения элементов, который рассмотрен в гл.2, и концепцией САБ/САМ, где методология интеграции воплощена на высоком системном уровне. 50 55  Компактный лазер типа АИГ-Ш изготовлен на основе алюмо-итриевого граната и обладает следующими основными характеристиками: длина волны 1.06 мкм, мощность излучения 150 Вт, фокусное расстояние 50 мм, потребление воды 5 л/мин, потребление электроэнергии 25 кВт/час. Компактный лазер типа АИГ-Ш изготовлен на основе алюмо-итриевого граната и обладает следующими основными характеристиками: длина волны 1.06 мкм, мощность излучения 150 Вт, фокусное расстояние 50 мм, потребление воды 5 л/мин, потребление электроэнергии 25 кВт/час.Управление функциональными движениями мехатронной системы (т.е. совместно исполнительными электроприводами многостепенного манипулятора и режимами работы лазера) осуществляется устройством управления, которое включает: - компьютер типа 1ВМ РС промышленного исполнения; - контроллер движения типа ТесЬ 80 серии 5650 на базе цифрового сигнального процессора (время квантования 100 мкс, 8 каналов ввода/вывода, управление приводом через 16-битный ЦАП или ШИМ); - силовые преобразователи типа СРСК.-МК.05. Программное обеспечение системы управления разработано в среде графического программирования ЬаЬУ1еду, которая представляет собой мощное инструментальное средство для организации интерфейса пользователя, разработки алгоритмов для контроллера движения, автоматической генерации управляющих программ для робота и вспомогательного технологического оборудования. Создана специальная библиотека управления сложным движением, которая имеет более 150 команд для следующих основных функций:

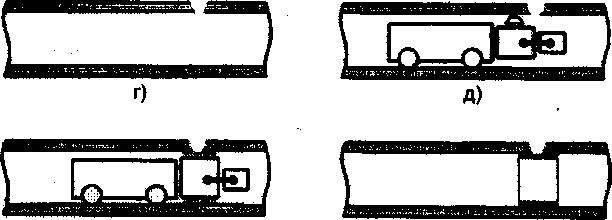

Разработанная система управления имеет открытую архитектуру, что позволяет варьировать набор используемых датчиков информации, изменять параметры регуляторов в процессе движения, интегрировать РТК в сложные производственные комплексы через локальные сети. 4.3. Робототехнологический комплекс механообработки Робототехнологический комплекс (РТК) предназначен для выполнения операций механообработки деталей из пластмасс и легких сплавов. К числу типичных операций относятся зачистка заусенцев, снятие облоя, шлифование контуров и поверхностей, сверление отверстий, снятие фасок. РТК разработан в 1994-95 годах в рамках программы научно- технического сотрудничества между МГТУ "СТАНКИН" ( кафедра робототехники и мехатроники) и Будапештским техническим университетом (кафедра технологии машиностроения). В состав РТК входят: промышленный робот РМ-01, включающий манипулятор РЦМА-560 и устройство управления "Сфера-36", компьютер верхнего уровня типа ШМ РС , блок пневмоэлектроаппаратуры, сменные рабочие органы (схваты, инструментальные пневмоголовки), комплект режущего инструмента (фрезы, напильники, металлические щетки), устройство силомоментного очувствления с блоком ввода аналоговых сигналов в устройство управления и многофункциональный адаптер ввода-вывода сигналов в компьютер. Для выполнения на РТК технологических производственных процессов возможно включение в его состав роликового транспортера и механизма подачи палет с заготовками, а также поворотного стола с фиксаторами. Технологическое оборудование РТК обеспечивается пневмопитанием под давлением 0,5 МПа. В частности, при механической обработке используется в качестве рабочего органа специальная пневмоголовка производства фирмы ЖЖ1А (Финляндия), которая крепится к наружному фланцу силомоментного датчика (рис.4.4). Основные технические характеристики пневмоголовки: мощность 160 Вт, частота вращения выходного вала 28000 об/мин, масса 1,5 кг.  Рис. 4.4. Рабочий орган технологического робота. Электромеханический манипулятор РЦМА-560 антропоморфного типа имеет 6 вращательных степеней подвижности. Приводы степеней подвижности созданы на базе двигателей постоянного тока с защитными 52 53 |