Конспект лекций по станкам новый. Отовки и выполнения практических работ студент должен обладать следующими компетенциями

Скачать 29.77 Mb. Скачать 29.77 Mb.

|

|

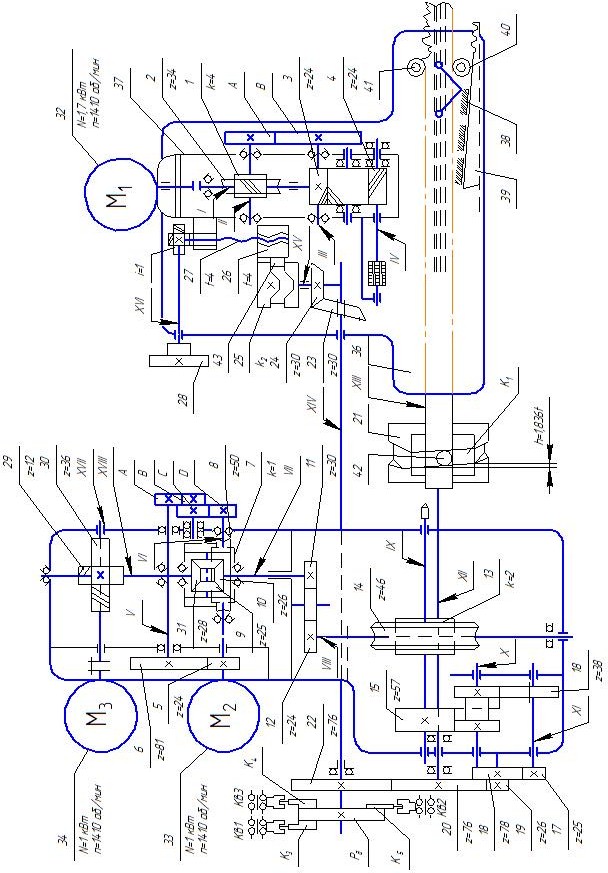

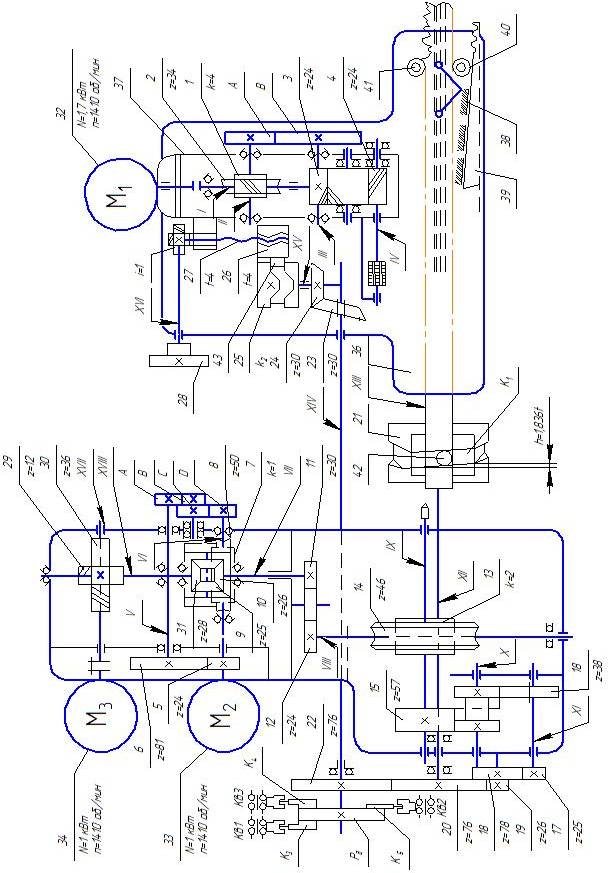

4.3. Органы настройки Для возможности получения исполнительных движений с различными параметрами в станке размещается необходимое количество органов настройки. Органы настройки представляют собой устройства механического или другого – электрического, гидравлического и т.д. типа. По конструкции органы настройки различны, но их можно разделить на две группы: со сменными звеньями и с постоянными звеньями. К первым относятся гитары сменных зубчатых колес, сменные кулачки, сменные копиры, и другие устройства; к числу органов настройки с постоянными звеньями относятся коробки скоростей, коробки подач, храповые механизмы, регулируемые рычаги (с передвижной опорой или с регулировкой длины), передвижные упоры, различные шкалы, вариаторы, реостаты, дроссели, золотники и другие устройства. Органы настройки различаются и по характеру управления ими. По этому признаку их можно также разделить на две группы. К первой группе относятся органы настройки, у которых отсчет параметра производится в тех же величинах, в каких выражен настраиваемый параметр. Такими органами настройки являются различные шкалы, коробки подач (коробки скоростей или подач) и т.д. Ко второй группе относятся органы настройки, которые характеризуются величинами, непосредственно не определяющими настраиваемый параметрисполнительного движения, и поэтому для их определения требуется некоторая математическая обработка. Такими органами настройки являются гитары сменных колес, регулируемые рычаги, сменные кулачки, перфоленты и др. В станках с немеханическими связями характеристика органов настройки определяется специфическими способами в зависимости от устройства самого органа настройки. В станках с механическими связями характеристика органов настройки определяется через передаточные отношения. 4.4. Кинематическая настройка станка При анализе кинематической структуры станка рассматривались структурные кинематические цепи, через которые передается движение исполнительным звеньям. Для определения передаточного отношения органов настройки в каждой кинематической группе между некоторыми конечными звеньями намечаются расчетные кинематические цепи, причем так, чтобы органы настройки, для которых определяются искомые передаточные отношения, располагались внутри этих цепей. Для каждой расчетной кинематической цепи составляется уравнение, названное Головиным Г.М. «уравнением кинематического баланса», из которого и определяется искомое передаточное отношение органа настройки. Для определения передаточного отношения каждого органа настройки намечается расчетная кинематическая цепь, составляются расчетные перемещения конечных звеньев этой цепи и уравнение кинематического баланса, из которого и выводится формула настройки органа настройки (гитары сменных колес, регулируемого рычага и т.д.). Расчетные перемещения конечных звеньев цепи составляются на основании процесса формообразования поверхности. При определении расчетных перемещений конечных звеньев цепей внутренних связей можно руководствоваться тем, что при согласованных движениях режущего инструмента и заготовки часто воспроизводится какая-либо механическая передача. Следовательно, передаточное отношение этой передачи должно быть использовано при определении расчетных перемещений инструмента и заготовки. Для органов настройки, расположенных в цепях внешних связей, расчетные перемещения конечных звеньев будут зависеть от характера оценки параметра скорости. 5. АНАЛИЗ КИНЕМАТИЧЕСКИХ СТРУКТУР СТАНКОВ В этом разделе рассмотрены станки, имеющую сложную и комбинированную кинематическую структуру. Анализ станков проведен по группам исходя из общности формы образуемых поверхностей. Станки с элементарной кинематической структурой, которая состоит только их простых кинематических групп, создающие простые исполнительные движения формообразования, здесь не рассматриваются. 5.1. Кинематическая структура резьбообрабатывающих станков Методы образования резьб Кинематическая структура формообразующей части этих станков должна состоять из кинематических групп, создающих исполнительные движения для образования винтовой поверхности. Кинематическая структура станков, нарезающих резьбу фасонным резцом или метчиком (рис. 12, а и б), состоит из одной кинематической группы, осуществляющей винтовое движение ФV(В1П2). В схеме (рис.12, а) во внутреннюю связь группы входит кинематическая цепь с органом настройки Винтовую поверхность можно получить как поверхность, касающуюся ряда вспомогательных поверхностей, созданных отдельным вращательным движением режущего инструмента ФV(В1). Расположение вспомо-гательных поверхностей относительно заготовки создается винтовым движением заготовки и инструмента ФS(В2П3). По этому методу обра-зуется резьба дисковой фрезой (рис. 12, в), гребенчатой фрезой с кольце-вой нарезкой, охватывающей резцовой головкой и шлифовальными кругами. Во всех перечисленных случаях кинематическая структура формообразующей части станка состоит из двух кинематических групп: простой, в кинематической цепи внешней связи которой находиться орган настройки При обработки червяков и ходовых винтов, помимо указанных методов, применяют нарезание резьбы чашечным резцом в виде зубчатого колеса с профилем зуба, форма которого является сопряженной при обкате с профилем резьбы нарезаемого червяка. Кинематическая структура станка состоит из двух сложных кинематических групп (рис. 12, г). Группа, осуществляющая движение ФV(В1В2), указана с органами настройки Кинематическая структура резьбообрабатывающих станков иногда усложняется. Так, при нарезании резьбы (рис. 12, д) остроконечным резцом в станке, кроме сложной кинематической группы, обеспе-чивающей винтовое движение ФV(В1П2), имеется простая или сложная группа (в зависимости от профиля резьбы), создающая исполнительное движение образования профиля резьбы.  Рис. 12. Структурные схемы резьбообрабатывающих станков Если требуется нарезать фасонным резцом не цилиндрическую, а например, коническую резьбу, то внутренняя связь кинематической группы, осуществляющей винтовое движение ФV(В1П2П3), усложняется (см. рис. 12, е). Во внутреннюю связь этой группы, помимо трех кинемати-ческих пар, входят две кинематические цепи с органами настройки Резьбофрезерный полуавтомат модели 5М-5Б62 Общие сведения о станке Полуавтомат модели 5М-5Б62 предназначен для нарезания коротких наружных и внутренних резьб гребенчатыми фрезами. Длина фрезы должна быть равна или больше длины нарезаемой резьбы. Станок состоит из следующих основных узлов (рис. 13): станины 1, передней бабки 6, шпинделя изделия 7, шпинделя фрезы 8, фрезерной головки 9, каретки фрезерной головки 12, задней бабки 14, устройства установки и закрепления каретки 18, пульта управления 20 и электрооборудования. Станина служит для соединения между собой всех остальных частей станка. На верхней части станины имеются направляющие для каретки 12 и задней бабки 14. На передней стенке станины помещены дверце 2 для замены винтового копира 4 и дверца с пультом управления 20. На левой стороне станины размещаются зубчатые колеса, передающие вращение копиру, распределительному диску Передняя бабка жестко скреплена со станиной болтами. На левой стороне передней бабки закреплены электродвигатели подач и холостых ходов. Внутри передней бабки помещается механизм круговых подач, шпиндель изделия 7 и механизм реверсов, переключаемых рукояткой 5 Каретка служит для продольных перемещений фрезерной головки 9 и закрепляется на тяге ΧΙΙ (рис. 16) путем затяжки двух шестигранных головок 38 и затяжки клина 39 вращением квадрата 40. На поверхности каретки имеются поперечные направляющие для движения фрезерной головки 9. Узел фрезерной головки включает в себя электродвигатель, механизм вращения шпинделя фрезы 8, кнопочную станцию 11 и маховичек 10. Фрезерная головка при отпущенной рукоятке 13 может перемещаться в поперечном направлении вращением маховичка, около которого расположен лимб. Задняя бабка служит для поддержки упорным центром фрезеруемого изделия. Пиноль задней бабки подводится и отводится маховичком 17 и зажимается двумя рукоятками 15. Рукояткой 16 задняя бабка закрепляется на нужном месте направляющих станины.

Переключателями 19, 21, 22, 23 и 24, установленными на пульте 20, осуществляется управление станком. Цикл обработки изделия выполняется автоматически в определенной последовательности: – быстрое продольное движение каретки 12 влево по направлению к изделию; – медленная продольная подача каретки на шаг резьбы; – одновременно медленное поперечное движение фрезерной головки 9 для врезания фрезы в изделие на нужную глубину резьбы; – нарезание фрезы одновременно по всей длине гребенчатой фрезой; – медленный отвод фрезы от изделия; – быстрый отвод каретки вправо в исходное положение; – выключение быстрого отвода каретки вправо при отведенном от изделия положения фрезы. Во время автоматической работы станок управляется распределительным диском Анализ кинематической структуры станка Винтовая поверхность нарезаемой резьбы очерчена по профилю профилем нарезаемой резьбы, а по длине – винтовой линией, т.е. профиль резьбы 1 и винтовая линия 2 являются геометрическими производящими линиями образуемой поверхности (рис. 14).

Формы и размеры производящего контура гребенчатой резьбовой фрезы (рис. 15) соответствуют форме и размерам профиля образуемой поверхности. Располагаются контуры на расстоянии, равному шагу

Форма производящего контура (режущих кромок) фрезы и форма профиля нарезаемой резьбы совпадает, поэтому профиль резьбы получается методом копирования. Направляющая винтовая линия образуется методом касания. Следовательно, образование винтовой поверхности при нарезании резьбы на резьбофрезерном станке производится методом копированияи касания. Для образования образующей производящей линии методом копирования не требуется движение формообразования, а для образования направляющей производящей линии методом касания требуется два движения формообразования. Следовательно, в станке потребуется иметь два движения формообразования. Данный станок предназначен для нарезания однозаходной резьбы, поэтому процесс деления не производится и движение деления не нужно. Установочное движение фрезерной головки для врезания фрезы в изделие нужно. Таким образом, в резьбофрезерном станке требуется создавать три исполнительных движения, и, следовательно, основа его кинематической структуры состоит из трех частей. При нарезании резьбы гребенчатой фрезой характер исполнительных движений определяется следующей условной записью: форма винтовой поверхности по длине образуется двумя движениями формообразования ФV(В1) и ФS(В2П3). Движение ФV(В1)состоит из одного вращательного движения фрезы, а движениеФS(В2П3), называемое также винтовым, состоит из двух элементарных движений: вращение заготовки В2 и прямолинейного движения фрезы П3 в продольном направлении. Третье исполнительное движение – движение врезания Вр(П4) – простое и состоит из одного прямолинейного движения фрезы в поперечном направлении. Исполнительными звеньями резьбофрезерного станка, совершающим элементарные движения, являются: шпиндель фрезы; шпиндель изделия; каретка фрезерной головки и фрезерная головка. Рассмотрим структуру кинематических групп, создающие установочные выше исполнительные движения. Кинематическая группа движения ФV(В1) Внутренней связью группы является вращательная кинематическая пара между шпинделем фрезы IV (рис. 16) и фрезерной головкой. Внешней связью является следующая кинематическая цепь между электро-двигателем 32 и шпинделем: червячная пара 1–2, сменные колеса А–В гитары и зубчатая передача 3–4. Движение, создаваемое этой группой, простое с замкнутой траекторией, поэтому должно настраиваться по двум параметрам движения. Настойка производится здесь посредством следующих органов: на скорость (частоту вращения, об/мин) – парносменными зубчатыми колесами А–В; на направление (прямое или обратное вращение фрезы) –переключателем 24 (см. рис. 13) пульта управления. Кинематическая группа движения ФS(В2П3) Внутренней связью группы является следующая совокупность: враща-тельная кинематическая пара между шпинделем изделия IX и передней бабкой 6 (см. рис. 13); поступательная кинематическая пара между кареткой 12 и станиной 1 и кинематическая цепь, связывающая вращение шпинделя изделия с прямолинейным перемещением каретки – зубчатые передачи 15–16, 17–18, 19–20, кулачок 21 со сменным копиром Внешней связью является кинематическая цепь между электро-двигателем 33 (рис. 16) и шпинделем изделия: зубчатая передача 5–6, сменные колеса А–В и С–D гитары, червячная пара 7–6, дифференциал, зубчатая передача 11–12 и червячная передача 13–14. Движение, создаваемое этой группой, сложное с незамкнутой траекторией, поэтому предлагается его настройка по пяти параметрам, но так как в этом процессе нарезания резьбы отсутствует необходимость настройки направления (нарезание резьбы в направлении к передней бабке или от нее), то фактически оно должно настраиваться по четырем параметрам. Настройка производится посредством следующих органов: на количественную сторону параметра траектории (на шаг резьбы) – сменным винтовым копиром

Кинематическая группа движения Вр(П4) Внутренней связью группы является поступательная кинематическая пара между фрезерной головкой 9 и кареткой 12 (см. рис. 13). Внешней связью является следующая кинематическая цепь между электро-двигателем 33 (см. рис. 16) и фрезерной головкой: зубчатая передача 5–6, сменные колеса А–В и С–D гитары, червячная пара 7–6, дифференциал, зубчатая передача 11–12, червячная передача 13–14, зубчатые передачи 15–16, 17–18, 19–20, 20–22, 23–24 и кулачок 25. Движение, создаваемое группой врезания, простое с незамкнутой траекторией, поэтому предлагается его настройка по четырем параметрам, но так как при выполнении любой работы врезания фрезы в заготовку происходит в одном направлении, то фактически оно должно настраивать-ся по трем параметрам. Настройка производится посредством следующих органов: на путь (на длину рабочего хода, определяемую в зависимости от шага нарезаемой резьбы) – установкой кулачка |