Конспект лекций по станкам новый. Отовки и выполнения практических работ студент должен обладать следующими компетенциями

Скачать 29.77 Mb. Скачать 29.77 Mb.

|

|

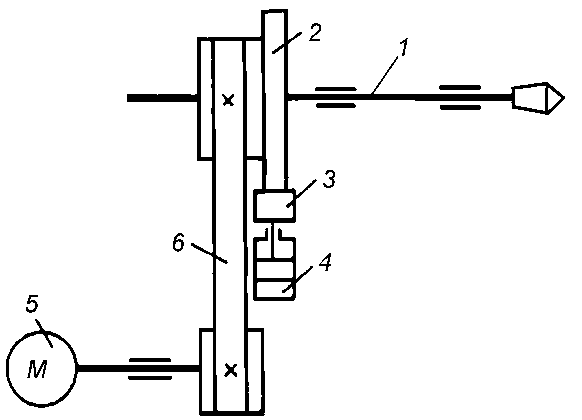

6.2. Токарные многооперационные станки Создание многооперационных токарных станков, обеспечивающих полную обработку деталей типа тел вращения на одном станке за одну установку, позволяет существенно повысить точность и производительность обработки, сократить производственный цикл, обеспечить повышение общего уровня автоматизации технологических процессов, а также быструю переналадку при переходе на обработку другой детали. Токарные многооперационные станки, предназначенные для обработки деталей типа тел вращения, изготавливаются на базе аналогичных токарных станков с ЧПУ, и их технические характеристики в основном соответствуют базовым моделям. Одной из основных задач при создании токарных многооперационных станков является обеспечение двух режимов обработки: обычного точения неподвижным инструментом (в этом случае шпиндель приводится во вращение от электродвигателя главного привода); периферийной обработки вращающимся инструментом (внецентровых отверстий, шпоночных пазов, сложных поверхностей и пр.). Во втором случае шпиндельные узлы вместе с соответствующим приводом образуют механизм полярной (круговой) координаты, которая в зависимости от условий обработки может иметь: непрерывное управление с дискретностью угловых перемещений шпинделя порядка 0,001° – при контурном фрезеровании поверхностей типа коноидов, кулачков и других фасонных элементов; позиционное управление с дискретностью 1…2° – при сверлении, нарезании резьб, зенкеровании и развертывании внецентровых отверстий и др. Автономное применение привода полярной координаты при минимальных его габаритах позволяет использовать базовый узел шпиндельной бабки в различных исполнениях станка с ЧПУ. Высокое качество привода полярной координаты может быть достигнуто, в частности, за счет использования коротких кинематических цепей повышенной точности и жесткости; применения передач с большим передаточным числом и высоким КПД (волновые передачи); применения в кинематической связи привода полярной координаты со шпинделем беззазорных пар; установки точного роторного датчика на выходном звене привода. Фиксирование механизма привода полярной координаты в положениях «сцеплено» и «расцеплено», соответствующих режимам периферийной (сверление, фрезерование и др.) и токарной обработки, должно осуществляться соответствующими устройствами и контролироваться конечными выключателями, связанными с системой управления. Существующие механизмы перемещения привода полярной координаты автоматически производят надежное сцепление кинематической пары, обеспечивающей связь привода полярной координаты со шпинделем, исключая с помощью блокировок возможность одновременного включения привода быстрого вращения и привода полярной координаты шпинделя. Привод полярной координаты шпинделей может быть однодвигательным – для станков, где инерционные нагрузки ротора (двигателя) оказывают малое влияние на точность позиционирования шпинделя; двухдвигательным – для станков, где более мощный двигатель используется при точении, а меньший – при периферийной обработке. Включение-отключение привода полярной координаты может осуществляться посредством электромагнитных или зубчатых муфт, работающих по командам ЧПУ, и сцеплением-расцеплением кинематических пар, обеспечивающих связь привода полярной координаты со шпинделем станка. Первый вариант исполнения не обеспечивает высокой надежности работы привода, а при втором варианте имеет место снижение жесткости привода, обусловленное наличием большого количества подвижных элементов и стыков. На рис. 44, а представлена принципиальная схема привода, обеспе-чивающего как режим обычной токарной обработки, так и режимы внецентрового сверления, точения и фрезерования. При втором режиме шпиндель индексируется обычно с дискретностью 2…2,5°, точность позиционирования ±0,01°, повторяемость ±0,005°. Фиксация требуемого положения шпинделя 1 осуществляется с помощью специального, расположенного консольно зубчатого колеса 2 и зубчатого сектора (секторов) 3, перемещаемого от гидроцилиндра 4. Угловое положение шпинделя контролируется либо круговым датчиком, встроенным в электродвигатель 5, связанным со шпинделем ременной передачей 6, либо датчиком резьбонарезания станка. Рассмотренный привод не обеспечивает режима контурной обработки. На рис. 44, б дана принципиальная схема однодвигательного привода шпинделя 1, обеспечивающего кроме главного движения режим контурной обработки в сочетании с линейными координатами. Положение шпинделя контролируется роторным датчиком 5 обратной связи (датчиком резьбонарезания). Связь двигателя 3 со шпинделем осуществляется через зубчатую 2 и ременную 4 передачи. Электро-магнитный тормоз 6 работает в двух режимах: подтормаживания – для выборки в одну сторону зазоров в кинематических элементах привода при контурной обработке, и в режиме фиксации в заданном положении – при позиционировании шпинделя.

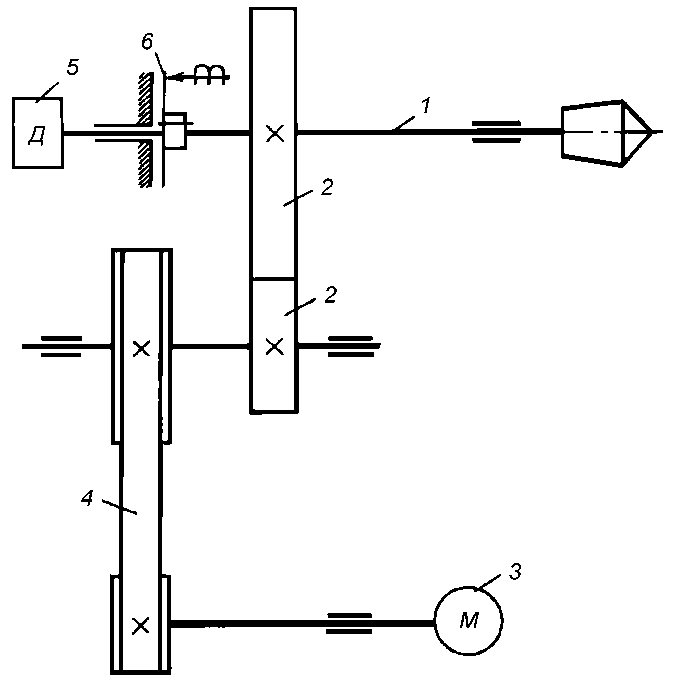

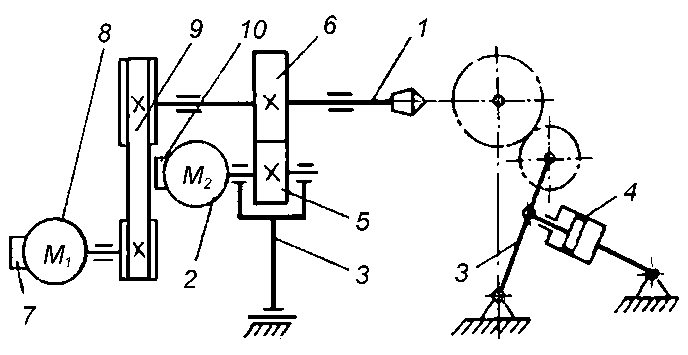

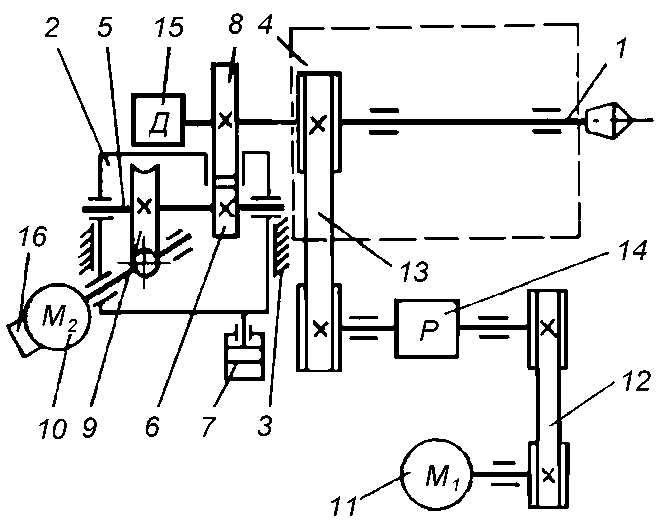

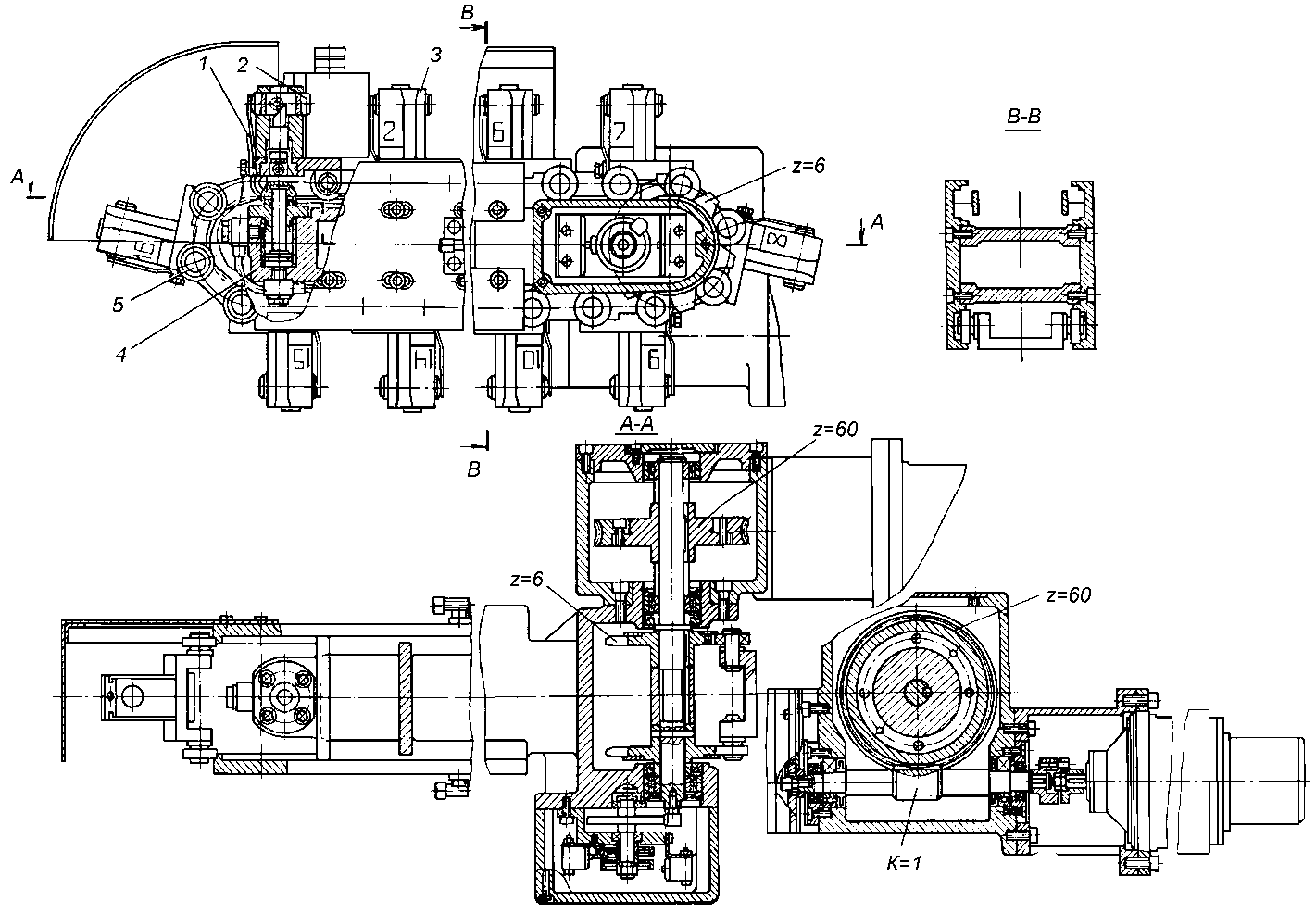

Кинематические схемы двухдвигательных приводов шпинделей приведены на рис. 45. На рис. 45, а приведена схема перемещения привода полярной координаты шпинделя 1 станка. Привод размещен на поворотном рычаге 3, перемещение которого осуществляется от гидроцилиндра 4. В положении «сцеплено» движение от привода на шпиндель 1 передается через зубчатое колесо 5, смонтированное на приводе, и колесо 6, закрепленное на шпинделе 1. Для исключения попадания зуб в зуб колес 5 и 6 используются датчик резьбонарезания 7 шпинделя 1 и роторный датчик привода 10. В крайних положениях рычаг 3 взаимодействует с упорами и контролируется конечными выключателями. В приводе (см. рис. 45, б) режим точения осуществляется при передаче вращения шпинделю 1 от двигателя 2 через ременную передачу 3. Программируемое угловое перемещение шпинделя в режиме позиционирования и контурной обработки от электродвигателя 4 передается через промежуточный редуктор 5 и червячную передачу 6, колесо которой установлено на опорах качения на шпинделе 1. Связь червячного колеса со шпинделем осуществляется через электромагнитную муфту 7 при отключенном скоростном приводе. Повышение надежности работы привода главного движения при этом может быть достигнуто путем использования различных конструктивных схем связи привода полярной координаты, снабженного элементами передачи (зубчатое колесо, червяк), взаимодействующими в требуемый момент с элементом передачи (зубчатое колесо, червячное колесо), установленным на шпинделе станка. Перемещения привода полярной координаты в крайние, фиксированные положения «сцеплено» и «расцеплено» осуществляются автономным приводом, управляемым устройствами ЧПУ.

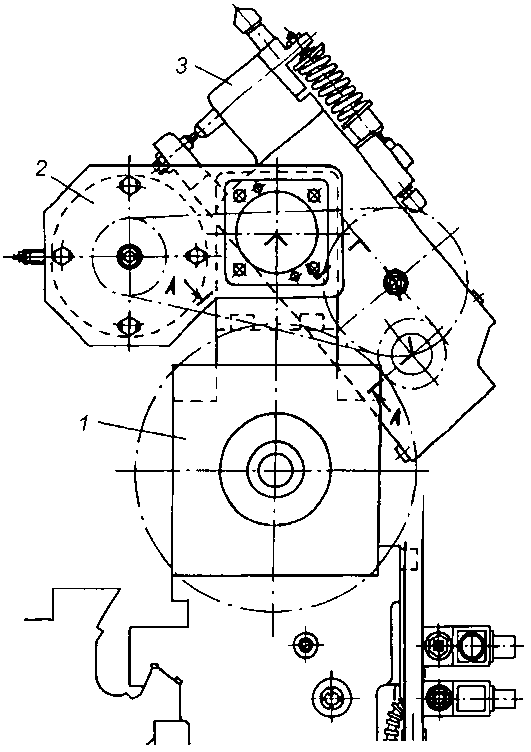

На схеме (см. рис. 45, в) главное вращение шпинделя 1 при точении осуществляется от привода, основой которого является электродвигатель 8, от него вращение на шпиндель 1 передается посредством ременной передачи 9. Шпиндель оснащен тормозным устройством 6 и роторным преобразователем 7. Перемещение шпинделя на меньших скоростях при периферийной обработке осуществляется с помощью привода полярной координаты, содержащего регулируемый электродвигатель 10 с роторным преобразователем 11 и зубчатые колеса 2–3 и 4–5. Отключение привода полярной координаты осуществляется посредством шестерни 3, выводимой из зацепления с зубчатым колесом 2 соответствующим механизмом. Наличие роторных датчиков перемещения 7 и 11, соответственно, в приводах скоростной цепи и полярной координаты позволяет контролировать угловое положение колес 2 и 3 и исключить возможность столкновения вершин зубьев указанных элементов. Оснащение шпинделя 1 тормозным устройством 6 обеспечивает надежную фиксацию шпинделя и детали при обработке в режиме позиционирования, выборку люфтов в цепи привода полярной координаты (при включении тормозного устройства 6 в режим «подтормаживания»). Схема привода полярной координаты (см. рис. 45, г) выполнена в виде автономного узла, содержащего червячный редуктор, размещенный в корпусе 2, вертикальные направляющие которого установлены на кронштейне 3, закрепленном на шпиндельной бабке 4 станка. На валу 5 червячного колеса насажено зубчатое колесо 6, которое при перемещении корпуса 2 посредством гидроцилиндра 7 по направляющим в вертикальной плоскости вводится в зацепление с зубчатым колесом 8, закрепленным на шпинделе 1 станка. Движение при внецентровой обработке от электродвигателя 10 посредством червячной пары 9 и зубчатой пары 6–8 передается шпинделю 1. Крайние положения корпуса 2 контролируются конечными выключателями. Достоинством данной схемы является возможность регулировки величины люфта в конечном звене передачи и червячной паре, а также беззазорное соединение вала ротора электродвигателя с входным валом редуктора и червячного колеса с выходным валом. Скоростное вращение шпинделя осуществляется от регулируемого электродвигателя 11 через две поликлиновые ременные передачи 12, 13 и перебор 14. Контроль угловых положений шпинделя 1 и шестерни 6 с помощью преобразователей 15 и 16 исключает возможность «утыкания» вершин зубьев колес 6 и 8. Конструктивное оформление привода с поворотом редуктора полярной координаты приведено на рис. 46. Корпус редуктора 3 поворачивается с помощью гидроцилиндра 14 относительно рычага 4, жестко связанного с осью 5, зафиксированной на кронштейне 6, закрепленном на корпусе шпиндельной бабки 1. При этом колесо 11 зацепляется с колесом 10, расположенным на шпинделе. Для возможности их зацепления контролируются угловое положение шпинделя с помощью датчика резьбонарезания и угловое положение вала редуктора датчиком 7. При отключении гидропривода пружина 15 обеспечивает гарантированное отключение привода полярной координаты, расцепляя колеса 10 и 11. Включенное и отключенное положения контролируются конечными выключателями. Медленное следящее вращение шпинделя осуществляется от регулируемого двигателя постоянного тока, закрепленного на плите 2, связанной с корпусом редуктора 3 (рис. 46, а). Двигатель соединяется зубчато-ременной передачей (

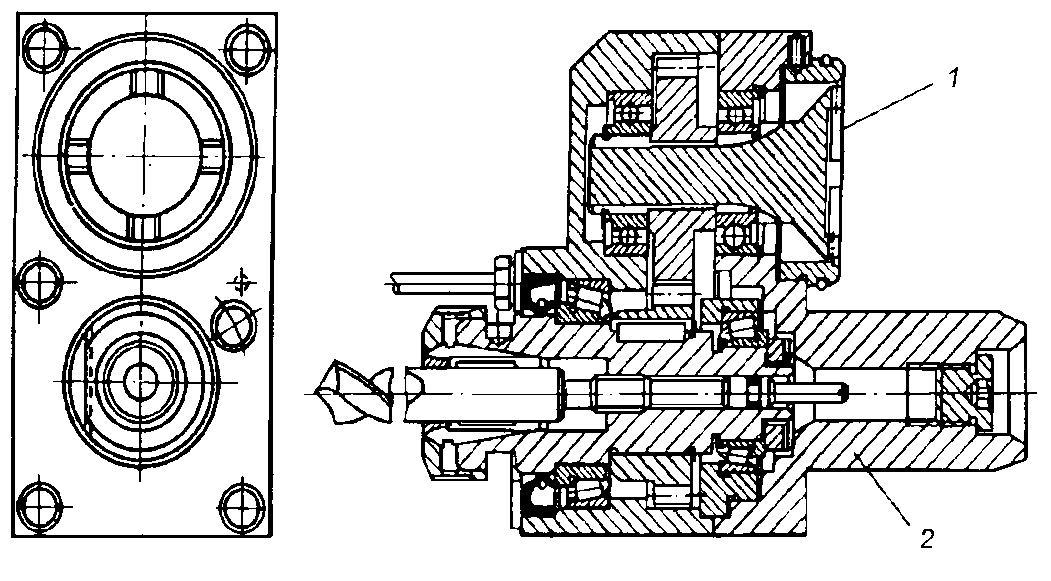

Привод вращающегося инструмента. Для 95 % деталей, обрабаты-ваемых на многоцелевых станках, достаточно 5–6 вращающихся инструментов в одной наладке. Для их установки в инструментальном диске используются специальные шпиндельные головки обычно с цанговым зажимом (рис. 47). В зависимости от расположения оси инструмента используется простая (рис. 47, а) или угловая (рис. 47, б) головка. Вращение на инструмент передается с помощью торцовых кулачковых муфт 1 через соответствующие зубчатые передачи. Центрирование и фиксация головок осуществляется с помощью цилиндрического хвостовика 2, на котором выполняется плоская лыска с рифлениями 3. В качестве привода вращения инструмента используются, как правило, индивидуальные регулируемые двигатели.

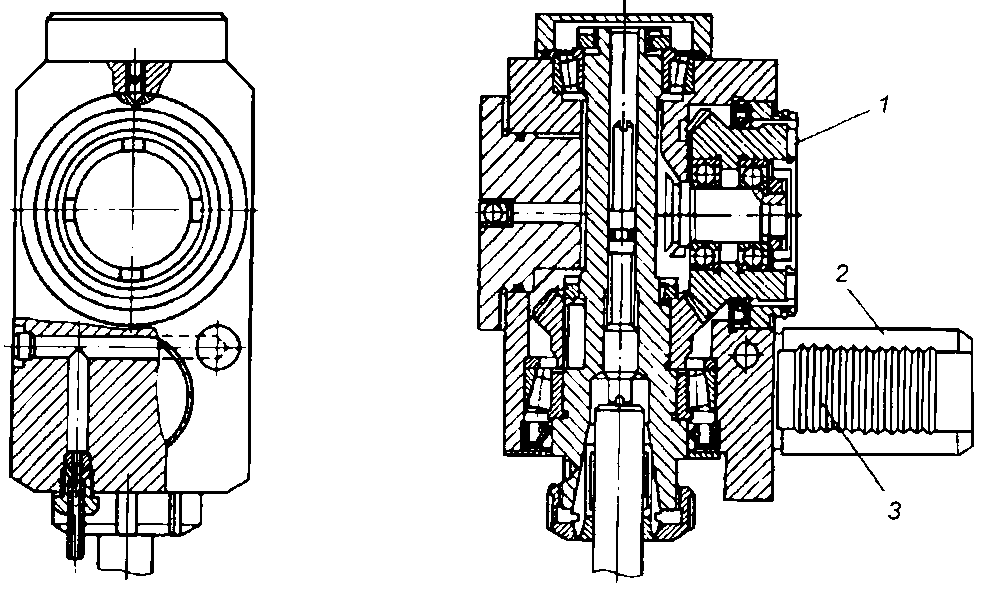

Различают два основных способа передачи вращения на инструмент: привод со всеми вращающимися инструментами и привод с вращением только инструмента, находящегося в рабочей позиции. В первом случае (рис. 48) вращение от индивидуального двигателя 1 через ременную передачу 2 передается на центральный вал 3, а затем от центральной шестерни 5 – на сателлитные колеса 4, связанные с кулачковыми муфтами 6. При фиксации инструментального диска при его осевом смещении с этими муфтами зацепляются соответствующие муфты шпиндельных головок. Револьверные головки, работающие по такому принципу, имеют ограничения по количеству вращающихся инструментов. Кроме того, на неработающие вращающиеся инструменты может наматываться стружка, что представляет опасность для обслуживающего персонала.

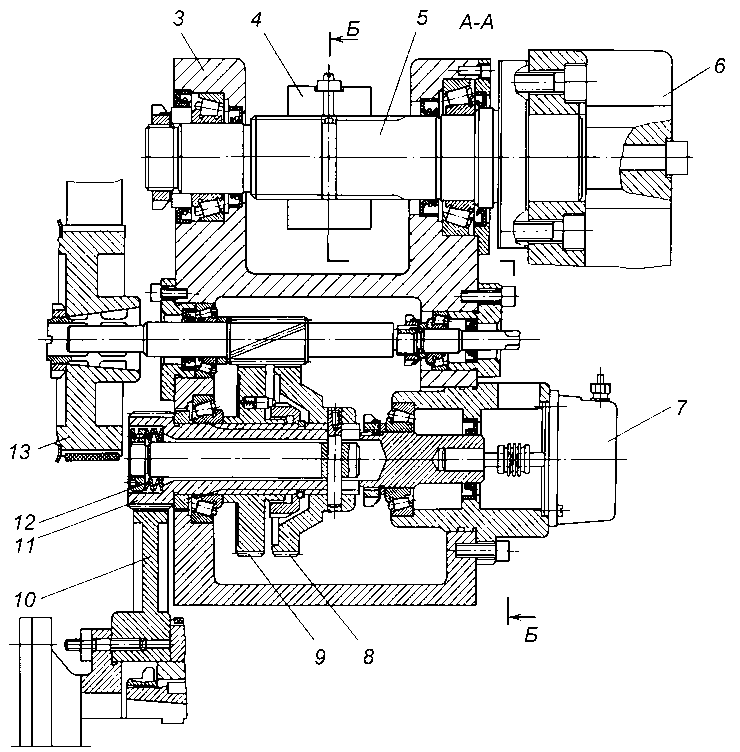

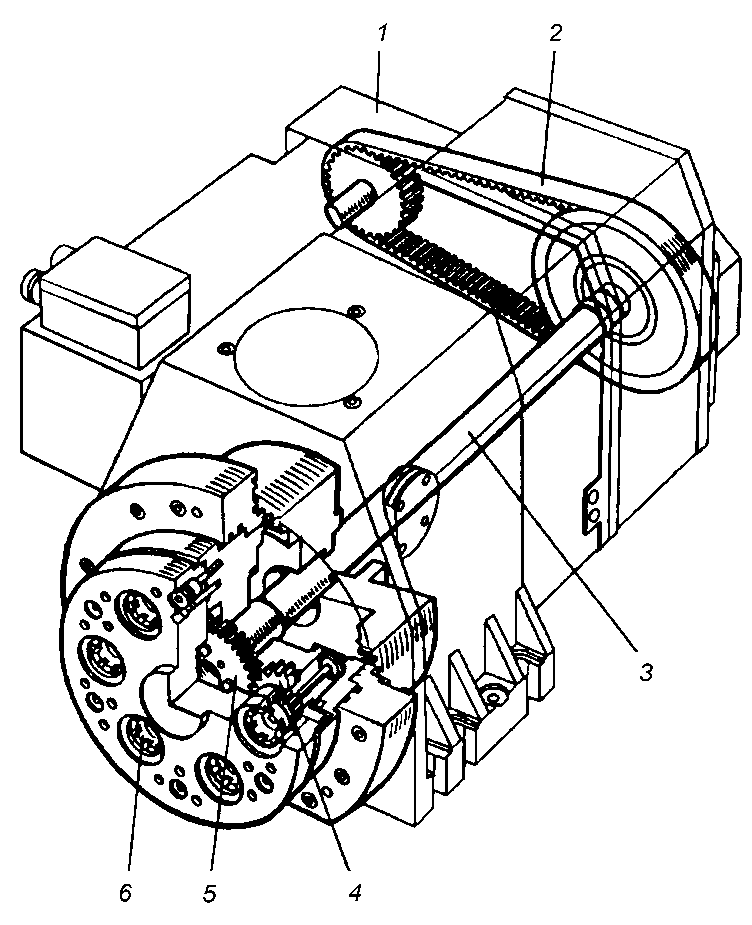

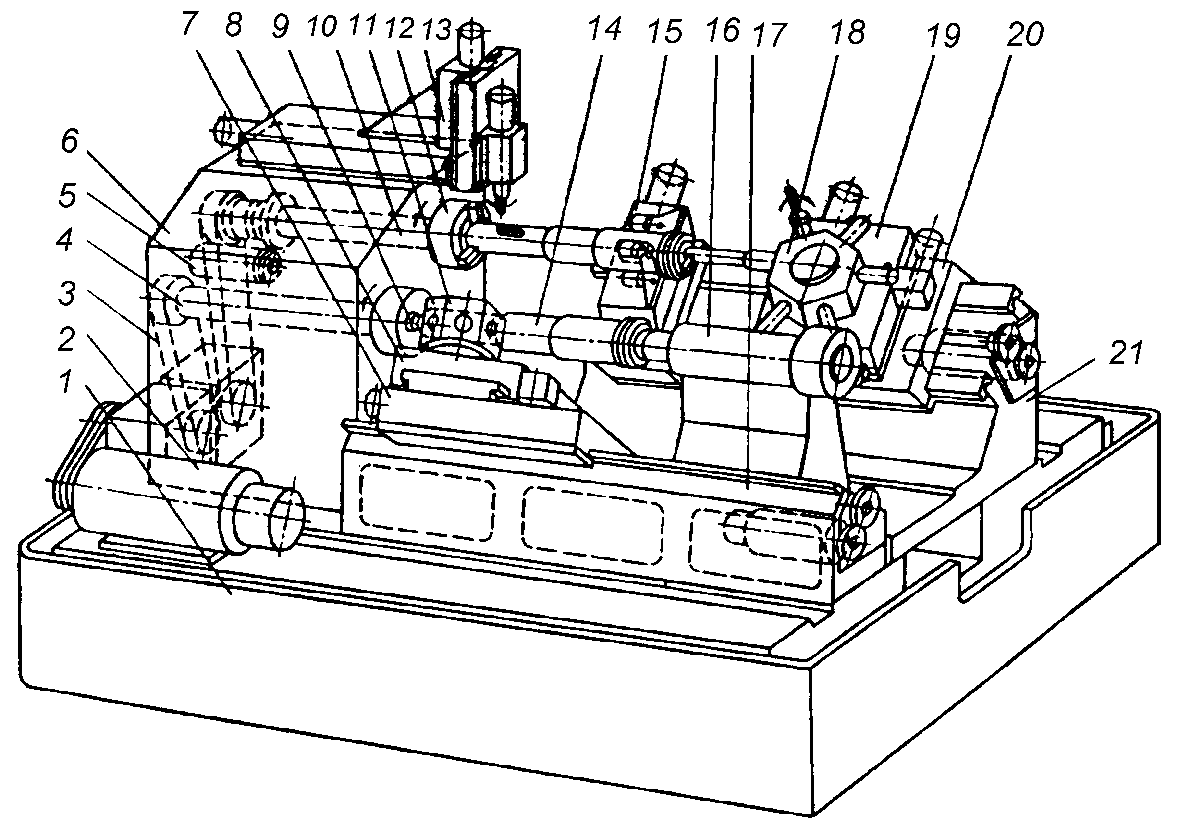

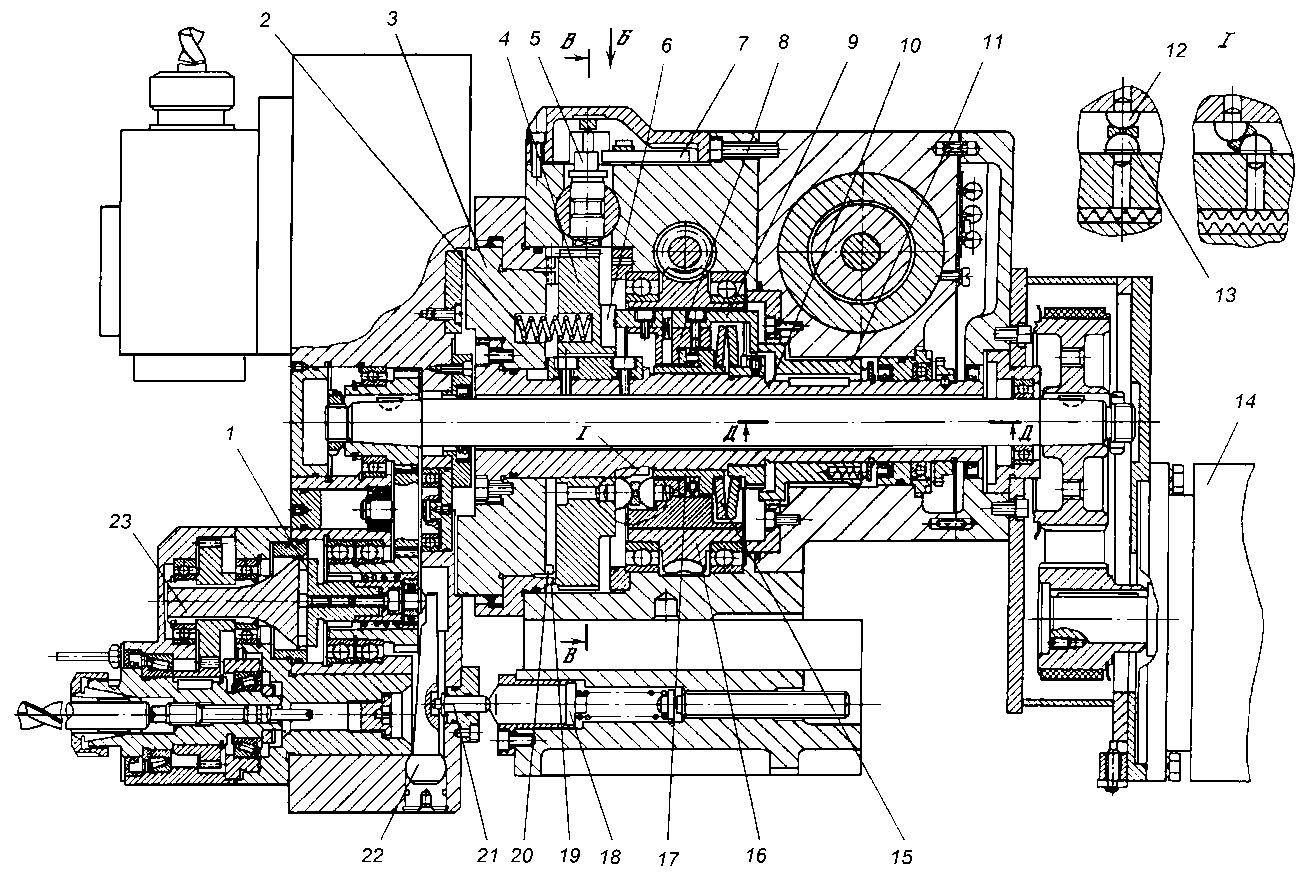

При вращении только одного рабочего инструмента для его включения используются либо управляемые муфты, установленные в соответствующей позиции, либо включение обеспечивается конструкцией инструментального диска. На рис. 49 приведена конструкция револьверной головки много-целевого токарного станка с приводом вращающегося инструмента, выполненного по последней схеме. Головка отличается отсутствием осевого смещения инструментального диска при его расфиксации, что исключает возможность засасывания в головку стружки и СОЖ. Двенадцатипозиционная головка имеет возможность вращения в обе стороны, при этом время позиционирования составляет от 1 с (поворот на 30°, то есть переход в соседнюю позицию) до 3 с (поворот на 180°). По точностным характеристикам головка удовлетворяет общим требованиям: стабильность (повторяемость) позиционирования ± 2"; точность позиционирования (деления) ± 6". При отключенном тормозе 24 вращение от двигателя 29 через зубчатые колеса 28, 27 и 26 передается на червяк 25, а от него – на червячное колесо 16. Через шпонку 9 вращается втулка 8 с шаровыми опорами 13, которые смещаются в угловом направлении относительно шаровых опор 12, связанных с фиксирующей муфтой 4. Расстояние между торцами опор при неподвижной муфте 4 уменьшается, разжимаются тарельчатые пружины 15 до упора торца втулки 17 в выступ шпинделя 10 головки. Одновременно под действием пружин 2, установленных в диске 3, муфта 4 выходит из зацепления с торцовыми полумуфтами 19 и 20. Происходит расфиксация револьверной головки без осевого смещения инструментального диска; при этом контроль расфиксации осуществляется бесконтактным датчиком 34 за счет осевого смещения втулки 11 при взаимодействии торцовой поверхности шпонки 9 и торцового кулачка на детали 11. При дальнейшем вращении двигателя шпонка 9 с помощью паза 6 вращает муфту 4 и через нее шпиндель 10 с инструментальным диском.  Рис. 49. Револьверная головка многооперационного станка Достижение требуемой позиции контролируется датчиком угловых перемещений 33. Предварительная фиксация для ориентации зубьев на деталях 4, 19 и 20 осуществляется с помощью фиксатора 30, который перемещается через рычаг 31 с помощью электромагнита 32. При отключенном электромагните фиксатор с помощью двух пружин выходит из фиксирующего паза в муфте 4. Предварительный фиксатор 30 расположен в штоке 35, который установлен в двух упругих элементах 36, демпфирующих ударные нагрузки, возникающие при остановке инструментального диска; его положение контролируется датчиком 7. При достижении заданной позиции (по сигналам датчика 33) двигатель реверсируется и при зафиксированной (невращающейся) муфте 4 шаровые опоры 12 и 13 смещаются друг относительно друга. Расстояние между центрами шаровых опор увеличивается, происходит осевое смещение муфты 4, ее зубья входят в зацепление с торцовыми зубьями полумуфт 19 и 20, затем сжимаются тарельчатые пружины. Контроль фиксации осуществляется при смещении втулки 11 относительно датчика 34. Срабатывает тормоз 24, отключаются двигатель 29 и электромагнит 32. Вращение инструмента в рабочей позиции осуществляется центральным приводом от двигателя 14. При этом в соответствующей позиции головки рычаг 22 поворачивается толкателем 21, контактирующим с подпружиненным упором 18. Включается кулачковая муфта 1 и через муфту 23 вращение передается на инструмент. Наличие в головке нескольких вращающихся осевых и радиальных инструментов с большим вылетом ограничивает технологические возможности станка, затрудняет программирование, которое должно исключить возможность столкновения инструмента с патроном или обрабатываемой заготовкой. Необходимость размещения инструментальных оправок с фиксирующими и приводными элементами приводов вращения инструментов приводит к значительному увеличению габаритов револьверных головок и усложняет их конструкцию. Применение одноинструментальных шпиндельных головок с независимым приводом со сменой инструментов из магазина манипуляторами по типу сверлильно-фрезерных многоцелевых станков обеспечивает существенное расширение технологических возможностей станка, большую жесткость и точность установки инструментов. Однако повышается стоимость станка, усложняется его управление. На рис. 50 приведена компоновка двухшпиндельного много-операционного токарного станка для обработки длинномерных деталей типа тел вращения. Станок предназначен для выполнения токарных, сверлильных, расточных и фрезерных операций, что значительно расширяет его технологические возможности. Станок состоит из станины 1, на левой стороне которой установлена передняя бабка 3 с двумя верхними и двумя боковыми базовыми поверхностями 6 с вращающимся основным шпинделем 4 и расположенным над ним и сзади него дополнительным шпинделем 10. Основной шпиндель 4 приводится во вращение от высокомоментного с бесступенчатым регулированием скоростей электродвигателя 2 через редуктор и ременную передачу. От такого же индивидуального электродвигателя (на чертеже не показан) получает главное движение дополнительный шпиндель 10. Основной шпиндель 4 снабжен поводковым центром 9, а дополнительный шпиндель 10 – зажимным кулачковым патроном 12 и серводвигателем позиционирования 5, который обеспечивает угловой поворот шпинделя 10 вместе с зажатой деталью 14 и его фиксирование в любой позиции.

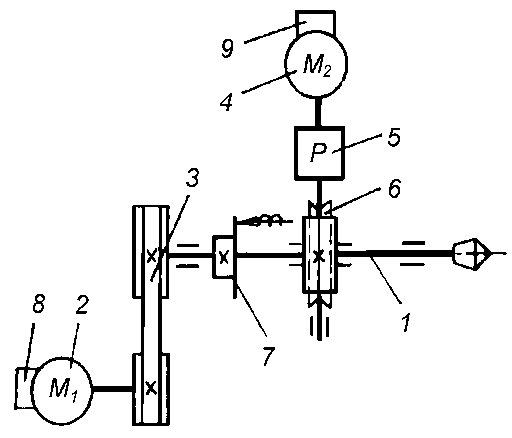

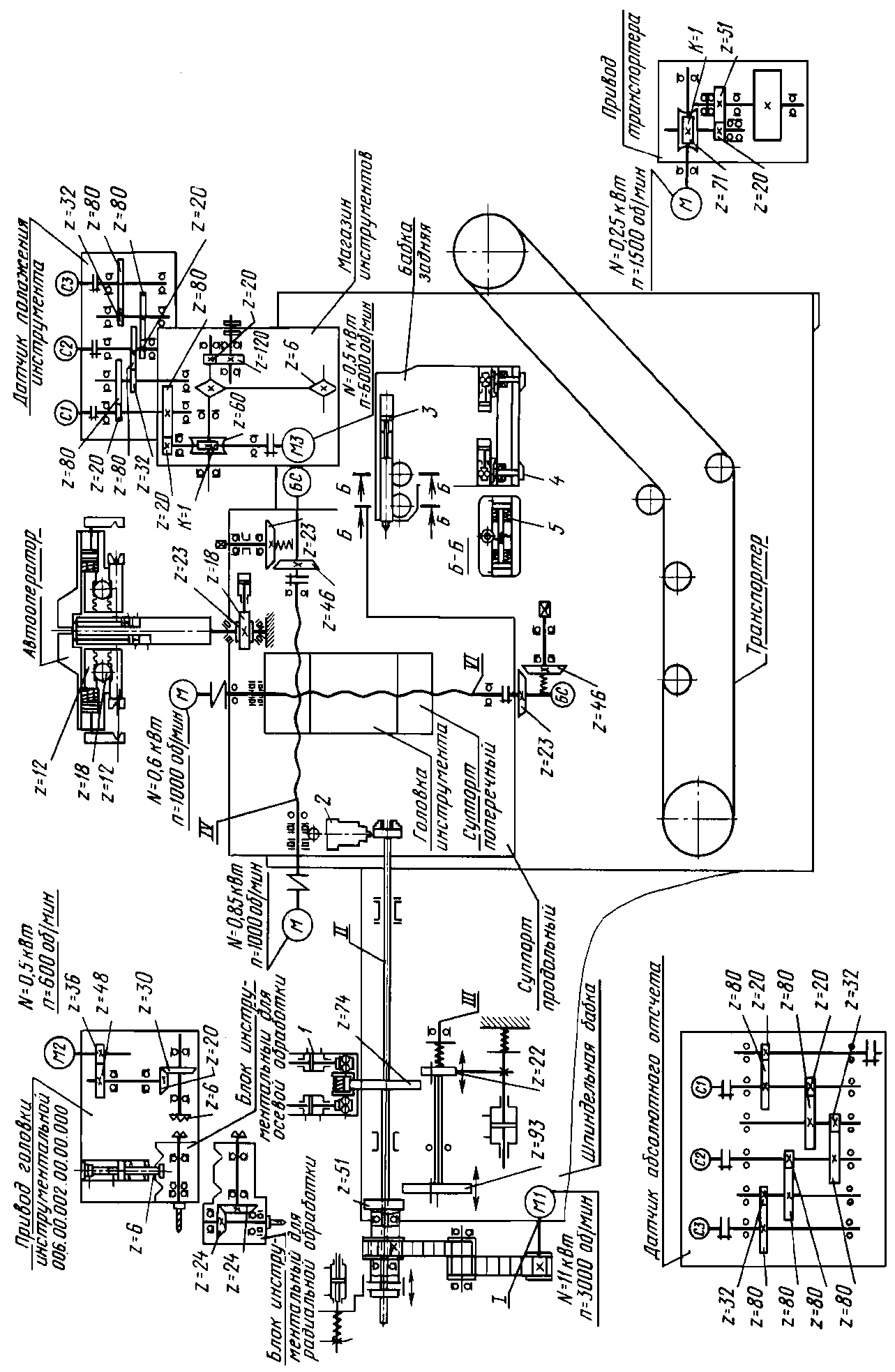

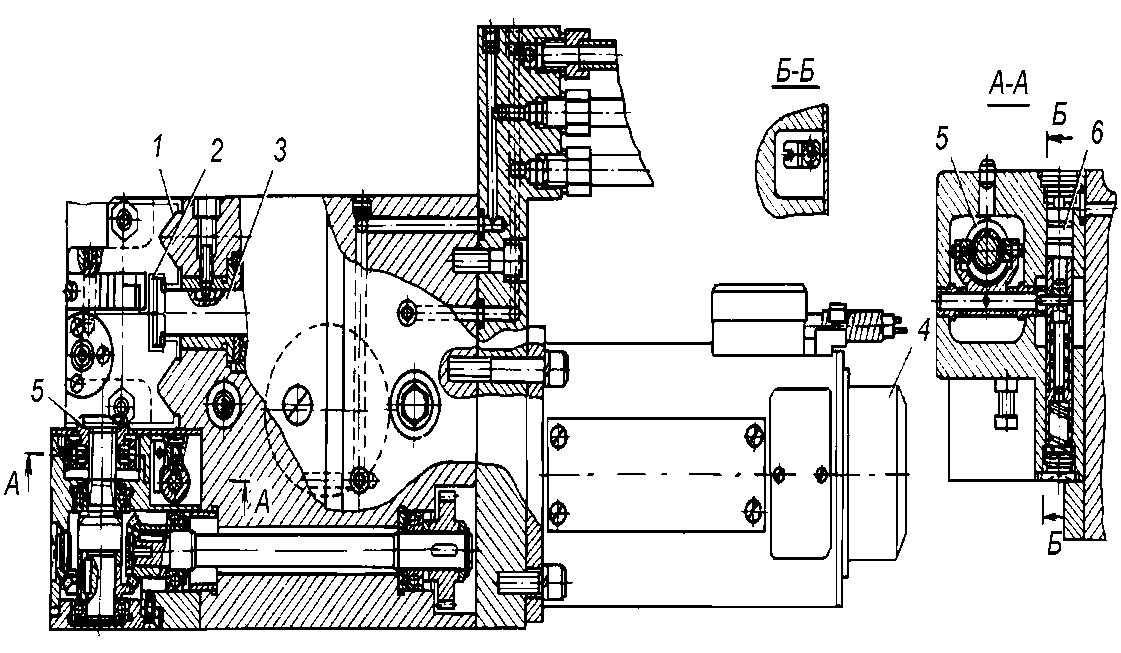

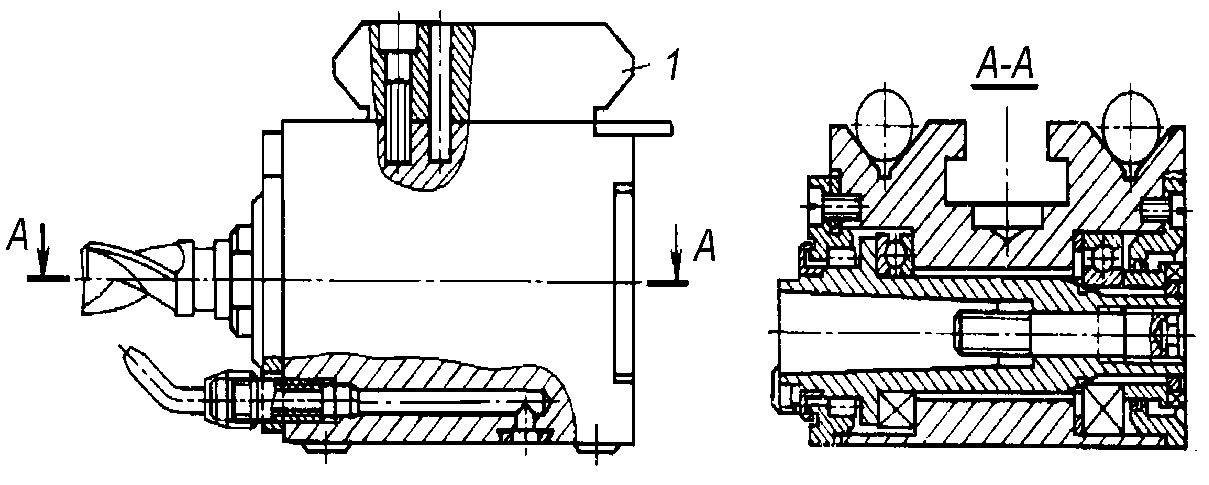

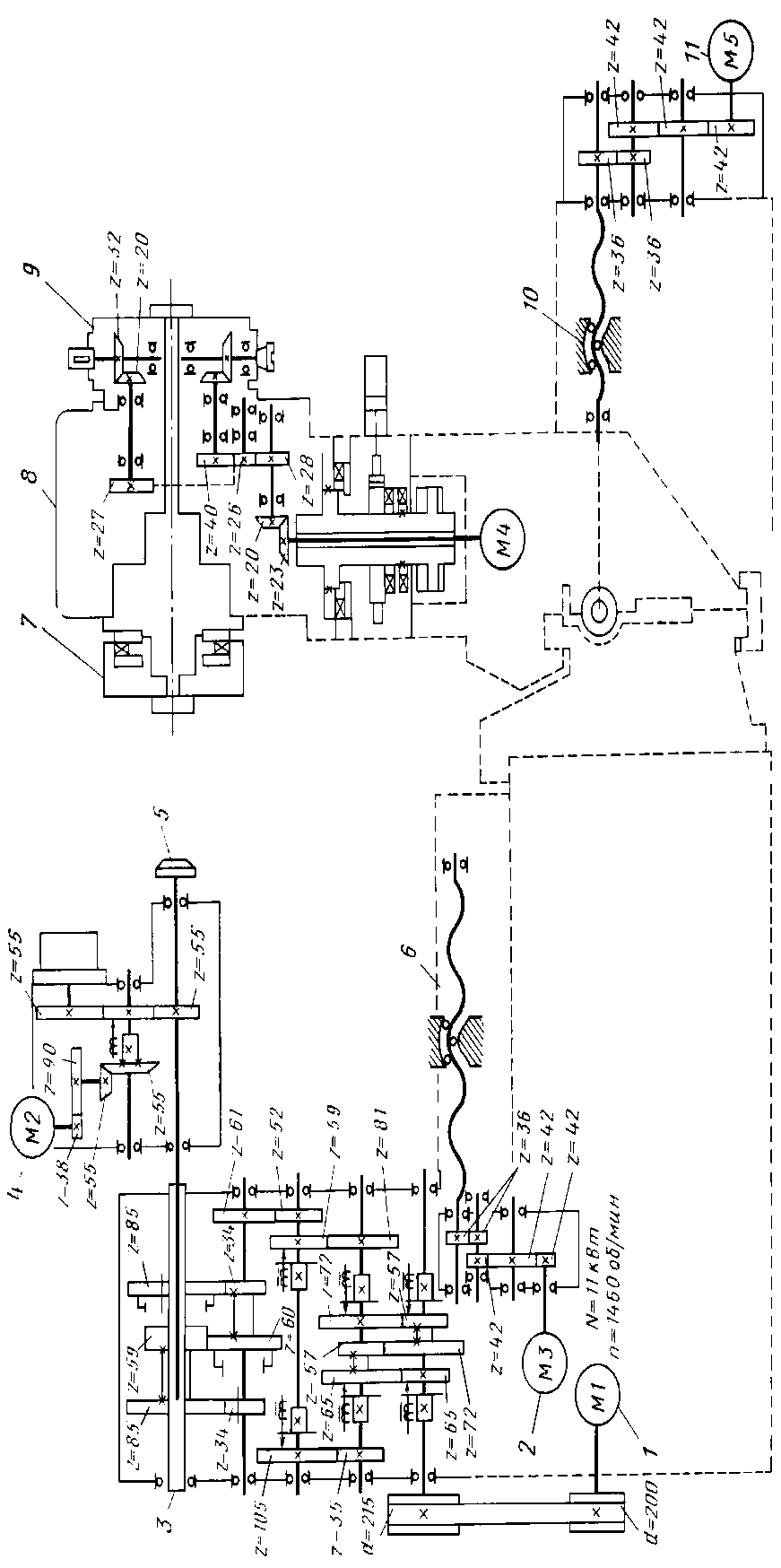

На станине 1 установлены параллельно основному шпинделю 4 (спереди) продольная стойка 17 и параллельно к дополнительному шпинделю 10 (сзади) продольная стойка 21. Эти стойки снабжены продольными направляющими, расположенными в наклонных к оси симметрии станины плоскостях и образующими короб. Крестовый суппорт перемещается по направляющим передней стойки 17 и состоит из продольных 7 и поперечных салазок 8 с револьверной головкой 11 для инструмента наружной обточки длинномерных заготовок 14, закрепленных с помощью поводкового центра 9 и задней бабки 16, установленной на горизонтальной плоскости стойки 21 так, что продольные и поперечные салазки крестового суппорта, обслуживающего основной шпиндель, при движении не задевают корпус задней бабки 16. На задней стойке 21 находится связанный с дополнительным шпинделем 10 второй крестовый суппорт с продольными салазками 20. На продольных салазках 20 установлены поперечные салазки 19 с револьверной головкой 18 для обработки внутренних, наружных и торцовых поверхностей длинномерных деталей. Револьверная головка 18 имеет приводы поворота и вращения центровых инструментов для сверления отверстий или фрезеровки пазов на торце длинномерной детали, поддерживаемой автоматическим люнетом 15. Выполнение верхних и боковых плоскостей передней бабки 3 базовыми позволяет устанавливать на ней дополнительные крестовые суппорты или устройства, не загромождая рабочее пространство обрабатывающего центра и создавая хорошие условия для обслуживания и удаления стружки. На верхней базовой плоскости, параллельной оси дополнительного шпинделя 10, установлен крестовый суппорт 13 с продольным перемещением вдоль оси обрабатываемой детали и вертикальным перемещением по продольным салазкам. На поперечных салазках суппорта 13 установлена фрезерная головка, предназначенная для фрезерования, например, шпоночных пазов на наружной поверхности обрабатываемой детали при остановленном и зафиксированном дополнительном шпинделе 10 с помощью серводвигателя позиционирования 5. Многошпиндельный станок может быть оснащен портальным двуруким роботом. Управление крестовыми суппортами и серводвигателем позиционирования осуществляется от системы ЧПУ. Установка дополнительных суппортов на базовых поверхностях задней бабки, размещение осей попорота револьверных головок основного и дополнительного шпинделей под углом = 105°, а также установка задней бабки на отдельной горизонтальной плоскости так, что она не мешает крестовому суппорту, позволяет обрабатывать более длинные детали, не увеличивая габариты станка. Открытый доступ к зоне обработки сверху и справа расширяет его технологические возможности, так как можно использовать робот и магазин для инструмента. Внедрение предлагаемого токарного обрабатывающего центра с ЧПУ для изготовления длинномерных деталей типа шпинделей, гильз, валов с отверстиями, цилиндров значительно повысит производительность обработки вследствие концентрации и одновременного выполнения различных операций при оптимальных режимах резания. Многооперационный станок ТМЦ-200 Многооперационный станок ТМЦ-200 предназначен для обработки деталей в патроне или центрах. Кроме операций, которые можно выполнять на универсальных токарно-винторезных станках, на ТМС-200 можно нарезать резьбы фрезой, вести обработку вращающимся инструментом параллельно и перпендикулярно оси шпинделя. Станок имеет крестовый суппорт с расположенной на нем инструментальной головкой. На базовые V-образные поверхности головки можно устанавливать блоки с неподвижными и вращающимися инструментами. Станок снабжен цепным магазином, автооператором и транспортером для уборки стружки. Наличие одного суппорта для размещения на нем неподвижных и вращающихся инструментов, а также легкого автооператора, полностью управляемого гидроцилиндрами, характеризует хорошее конструктивное решение, способствующее получению большей компактности и уменьшению массы станка. Станок имеет следующие технические характеристики: максимальный диаметр обработки 250 мм; частота вращения шпинделя 50…3000 мин–1; частота вращения инструментального шпинделя 100…3000 мин–1; число инструментов в магазине 16 шт.; габаритные размеры 342014102300 мм Кинематическая схема (рис. 51). Шпиндель станка получает вращение от регулируемого электродвигателя М1 постоянного тока в зоне высоких чисел оборотов непосредственно через две передачи зубчатыми ремнями. Для расширения диапазона регулирования используется перебор На суппорте установлена инструментальная головка, в которой имеется электродвигатель М2 для вращения фрез и стержневого инструмента (сверла, зенкера). Блоки с вращающимися инструментами могут быть использованы с инструментом как для осевой, так и для радиальной обработки. Автооператор имеет гидроприводы для поворота, вертикального перемещения и горизонтального перемещения захватных губок. От двигателя М3 через червячную передачу получают вращение две звездочки z = 6, которые приводят в движение цепь магазина. В качестве отсчетных устройств используют системы сельсинов. Задняя бабка имеет гидроцилиндр 3 для перемещения пиноли. Зажим пиноли и закрепление бабки на станине осуществляется с помощью тарельчатых пружин 5 и 4. Освобождение зажимных устройств производится от гидроцилиндров. На рис. 52 изображена инструментальная головка станка. На V-образные выступы устанавливают инструментальные блоки (рис. 53). Т-образный паз 2 (рис. 52) на блоке позволяет закреплять блок 1 в инстру-ментальной головке и в цепном магазине. Закрепление в головке осуще-ствляется с помощью штока 3 гидроцилиндра. При установке в головке вращающегося инструмента он получает вращение от электродвигателя 4 через ряд зубчатых передач (рис. 51). На инструментальном блоке имеется планка 1 (рис. 53), за который блок захватывается автооператором.

Цепной магазин станка (рис. 54) имеет емкость на 16 блоков. От двигателя через червячную передачу вращение сообщается двум звездочкам z = 6, от которых получает движение цепной транспортер. Каждое звено цепи имеет ролики 5, которые двигаются в пазах основания. Инструментальный блок 1 устанавливается автооператором так, чтобы Т-образный паз блока надевался на Т-образный выступ 3 приспособления на звене магазина. Далее под действием пружин палец 2 фиксирует блок, на котором имеется соответствующее углубление для пальца. Освобождение от фиксирующего пальца осуществляется с помощью гидроцилиндра 4. Автооператор станка извлекает инструментальный блок магазина, переносит его к инструментальной головке и устанавливает блок в головку. Захватные губки приводятся в действие гидроцилиндрами. Поворот автооператора, вертикальное перемещение правой и левой частей автооператора производится с помощью гидроцилиндров.

Многооперационный станок «IKEGAY IRON WORKS» На МС «Ikegay Iron Works» кроме обычных токарных операций производится фрезерование, сверление и другие операции с помощью вращающихся инструментов по торцовой и цилиндрической поверхностям детали. Станок оснащен трехкоординатным устройством ЧПУ мод. «Fanuc-240C». Основные технические характеристики станка: максимальный диаметр обработки 450 мм; частота вращения шпинделя 63…2000 мин–1; частота вращения инструментального шпинделя 125…1250 мин–1. Инструментальный узел токарного многооперационного станка «Ikegay Iron Works» приведен на рис. 55. Кинематическая схема (рис. 56). Привод главного движения для токарной обработки осуществляется от асинхронного двигателя 1 переменного тока через коробку скоростей, которая дает возможность получать частоту вращения 63…2000 мин–1.

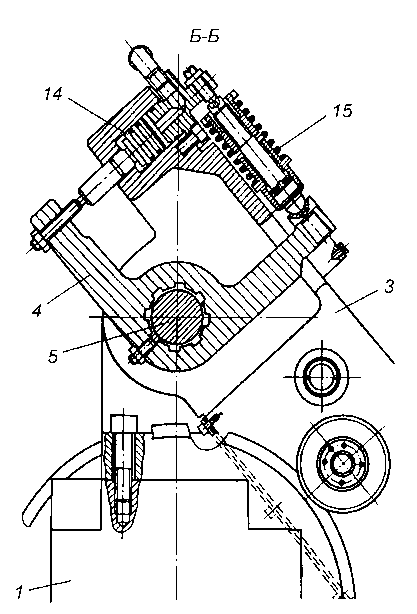

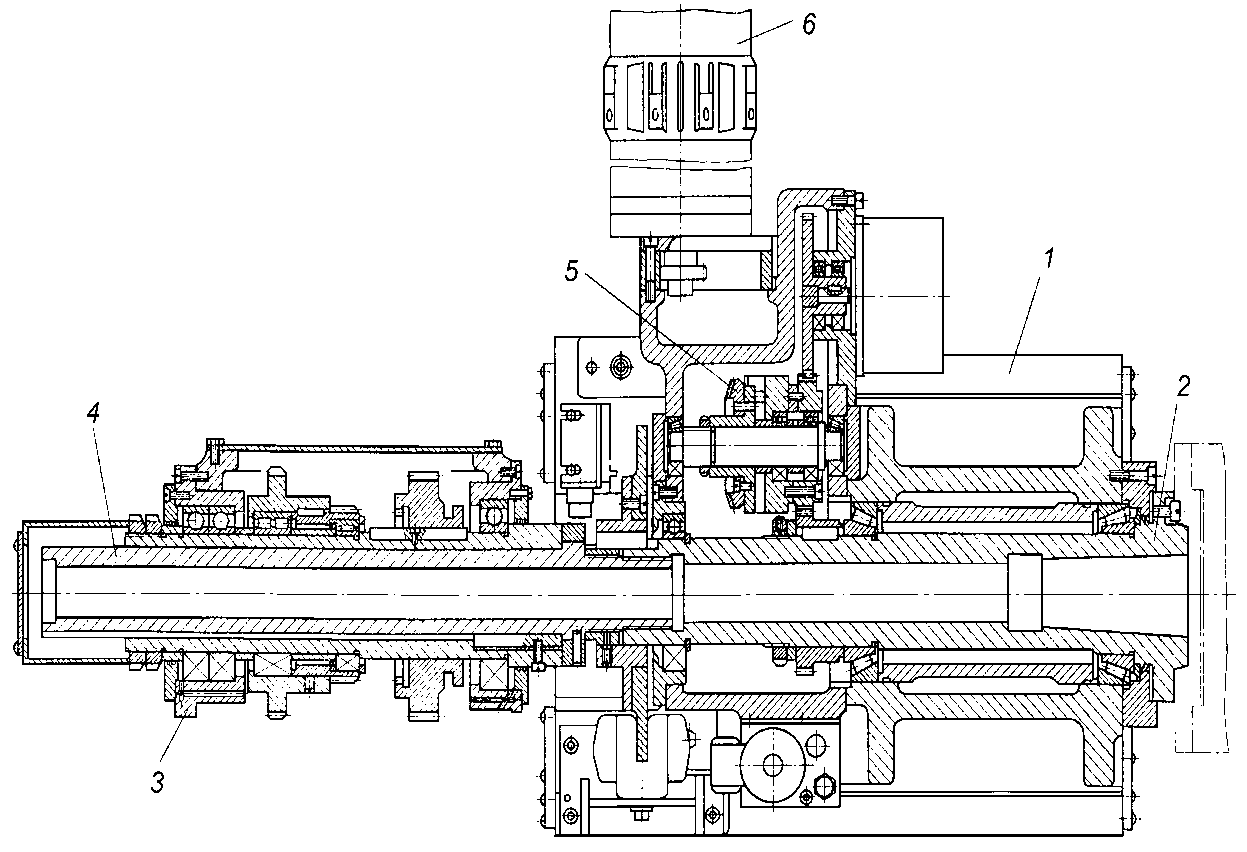

Шпиндель 5 вместе с передней бабкой имеет продольные перемещения, в то время как коробка скоростей остается неподвижной. На шпинделе в задней части имеется длинная шпоночная канавка, с помощью которой и с помощью шпоночного соединения вращение передается шпинделю от втулки 3. Круговая подача шпинделю, а также индексированный поворот при обработке вращающимися инструментами сообщаются от электродвигателя 4 с сервогидроусилителем и регулируемым осевым плунжерным гидродвигателем, вращающимся инструментам частоту вращения 125…1250 мин–1. Переключение скоростей главного движения и движения, получаемого от двигателя 1, осуществляется с помощью гидравлических устройств. Револьверный узел 8 имеет две револьверные головки 7 и 9. Головка 7 предназначена для установки неподвижных шести инструментов, а головка 9 – для установки шести вращающихся инструментов. Револьверный узел 8 может поворачиваться вокруг вертикальной оси и имеет три фиксированных положения. Привод фиксации осуществляется от гидравлических механизмов. При фиксации используют многоопорные фиксаторы Хирта. В станке имеются два узла подач (вдоль осей X,Z) и узел круговой подачи вокруг оси Z– координата С. С помощью шарико- винтовой пары 6 осуществляется продольная подача шпиндельной бабки. С помощью шарико-винтовой пары 10 перемещается узел револьверных головок в поперечном по отношению к главному шпинделю направлении. Винты шарико-винтовых пар 6 и 10 получают вращение от двигателей постоянного тока 2 и 11 через механические редукторы.

Шпиндельная бабка станка (рис. 57) состоит из легкой подвижной части 1 и неподвижной части с коробкой скоростей 3. Шпиндель 2, который передвигается вместе с подвижной частью шпиндельной бабки, получает вращение через втулку 4 со шпоночным пазом. В связи с тем, что коробка скоростей вынесена, передняя часть шпиндельной бабки с опорами сделана симметричной относительно оси шпинделя, что обеспечивает стабильность положения оси шпинделя при тепловых деформациях. Симметричное расположение ходового винта относительно подвижной шпиндельной бабки обеспечивает большую плавность перемещений и равномерный износ направляющих. Для регулирования зазора в направляющих в поперечном направлении служат клинья, расположенные с обеих сторон. Благоприятным является двойное использование принципа узких направляющих.

Двигатель 6 служит для сообщения круговой подачи шпинделю при обработке деталей вращающимся инструментом, расположенным на второй револьверной головке. В кинематической цепи для этой подачи используется спироидная передача 5, отличающаяся от применяемых в подобных случаях червячных передач большей несущей способностью, компактностью и повышенным КПД. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||