учебка. Учебное пособие ПУ. Пакеры изучение конструктивных особенностей и принципа действия

Скачать 5.61 Mb. Скачать 5.61 Mb.

|

|

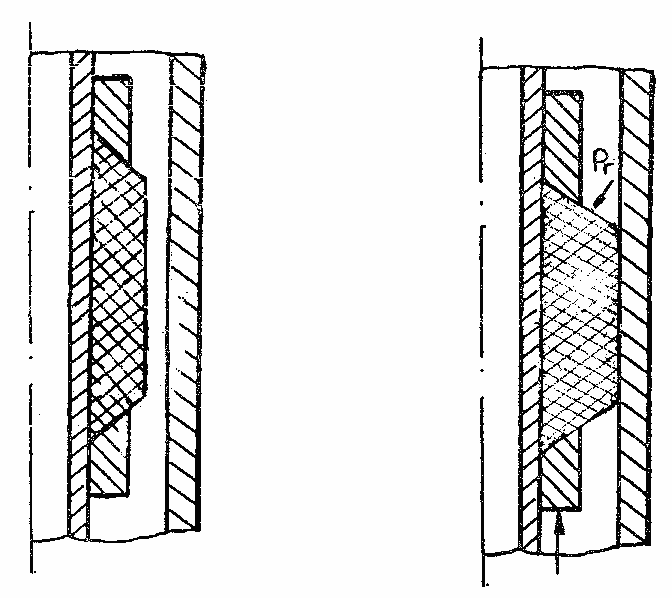

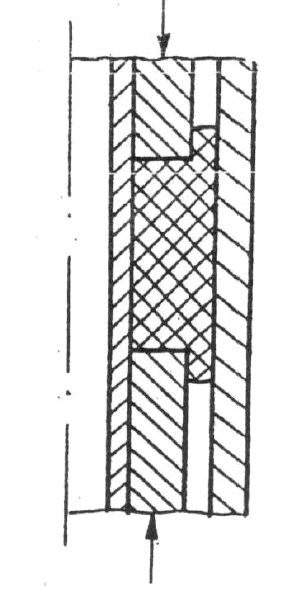

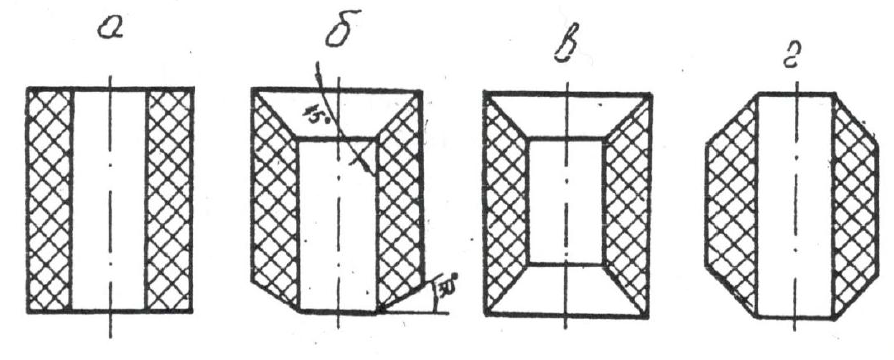

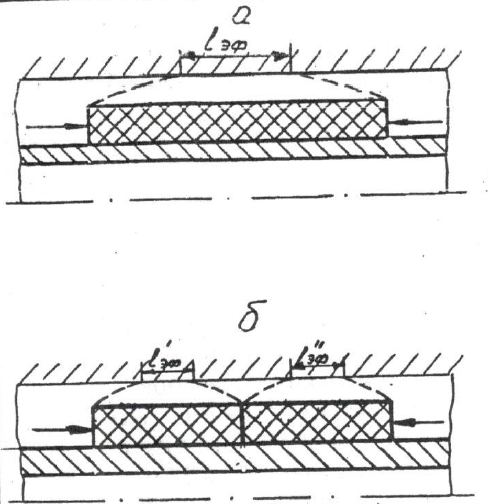

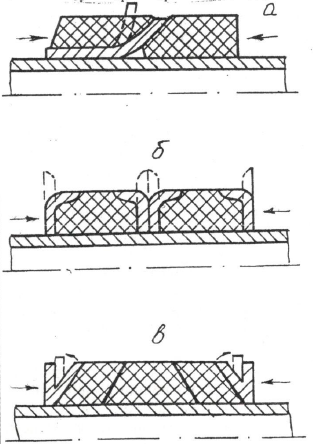

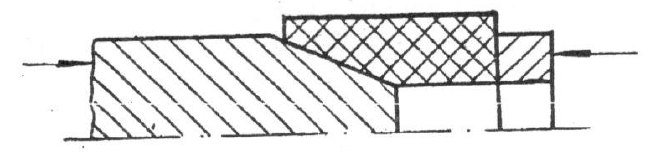

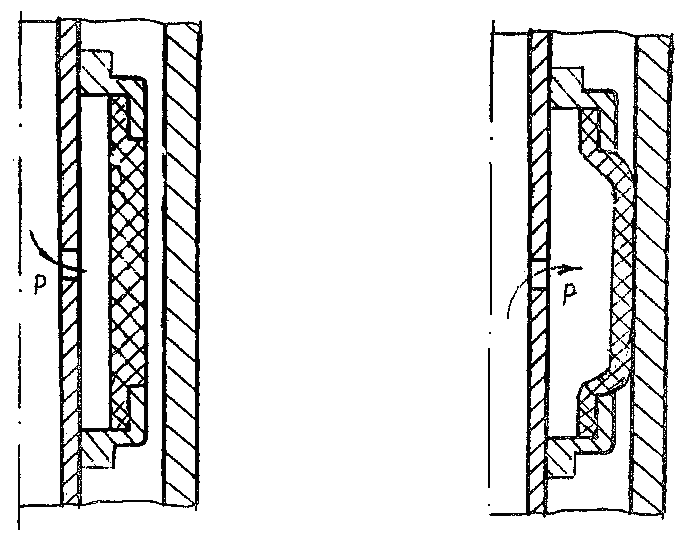

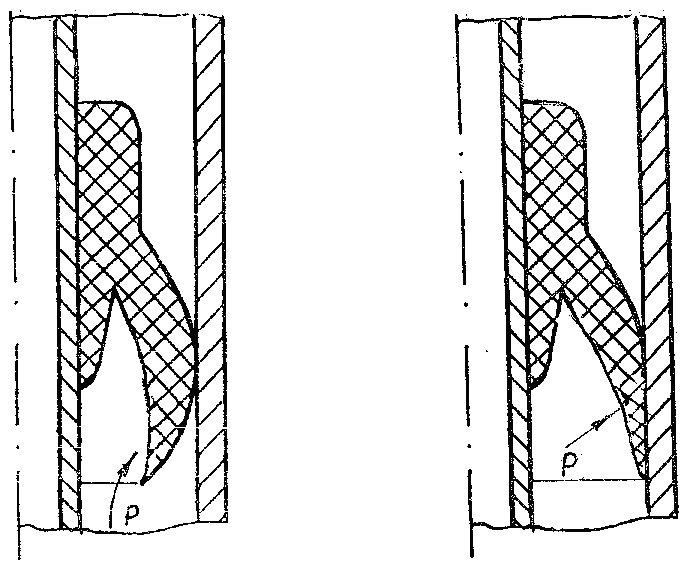

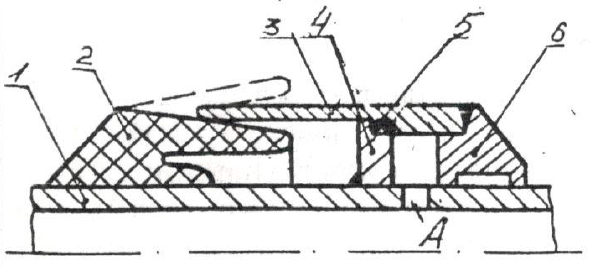

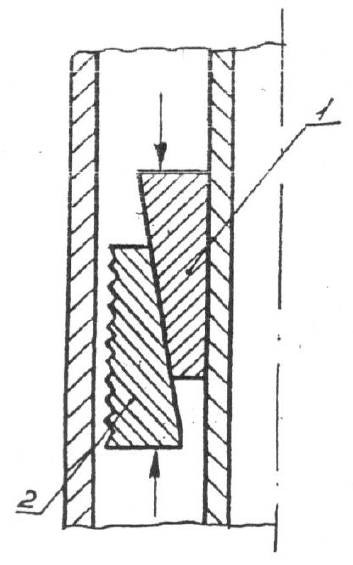

1.3.1.1 Уплотнительные элементы манжетного типа Эти уплотнители при посадке пакера деформируются и заполняют кольцевое пространство между корпусом пакера и обсадной колонной, герметично разобщая зоны над и под пакером. Нагрузка на уплотнитель может создаваться частью веса колонны труб, на которой подвешен пакер, или деталями типа «поршень», поджимаемыми избыточным давлением жидкости при создании в пакере перепада давления. Уплотнители манжетного типа наиболее широко применимы в пакерах и включают большое разнообразие конструктивного оформления уплотнительных узлов. Схема взаимодействия уплотнительного элемента пакера с внутренней стенкой обсадной колонны показана на рисунке 4.  Рисунок 4 – Схема взаимодействия уплотнительного элемента пакера с внутренней стенкой обсадной колонны Продукция скважины через такую систему может проникнуть или путем просачивания среды по поверхности контакта эластичного материала с металлом трубы, или путем диффузии через объем эластичного материала. Диффузия определяется свойствами герметизируемой среды и эластичного материала и ее обычно не учитывают. Просачивание среды по поверхности контакта происходит вследствие шероховатости поверхностей контактирующих деталей. При определенных соотношениях размеров деталей и давления герметизируемой среды обеспечивается заполнение всех микронеровностей поверхностей и просачивание среды исключается. Под действием радиальной составляющей Qосевой нагрузки Р на поверхности контакта «эластичный материал – материал трубы» возникает усилие: где На участках, где контакт уплотнителя с обсадной трубой отсутствует, действует усилие: где Сила Q расходуется также на создание усилия где Следовательно, Если добиться положения, при котором эластичный материал будет полностью соприкасаться с металлом, то степень использования силы Qбудет наибольшей, поскольку при этом составляющая QH приблизится к нулю, а эффективная составляющая QK возрастает на ту же величину, благодаря чему повысится надежность уплотнения. Такая система уплотнения названа замкнутым контуром «эластичный материал – металл». Практически в местах стыка сопряженных металлических деталей имеются зазоры, а в различных зонах узла уплотнения действуют напряжения разной величины и направления. Контактные напряжения могут достигать весьма больших значений; при этом эластичный материал может проникать в зазоры сопряженных металлических деталей (рис.5). Находясь длительное время под постоянной нагрузкой в 50-100 кН, эластичные элементы будут терять свою упругость. В результате происходит интенсивное старение эластичного материала (появление микротрещин, накопление остаточной деформации), приводящее к разрушению манжеты и потере герметичности. Более того, затвердевание эластичного материала в зазоре не позволяет ему принять первоначальную форму. Резина прилипает к обсадной колонне, что приводит к заклиниванию пакера в скважине, а при попытках его подъема возникают осложнения с возможными поломками  Рисунок 5 – Затекание резины уплотнительного элемента в зазор между корпусом пакера и обсадной колонной Для самого распространенного материала манжет – резины – установлено, что она не продавливается в щели размером не более 0,125 мм под давлением до 50 МПа. Вопрос заключается в возможности практического обеспечения соответствующих условий. Опасность затекания резины в зазоры зависит от создаваемого давления на манжеты и величины зазора между деталями пакера и обсадной колонной. Сила сжатия уплотнительных манжет должна быть достаточной для обеспечения их деформированием, но при этом ограничена расчетной величиной. Опасность затекания резины в щель вероятна при давлении более 30 МПа. В то же время уменьшение зазоров лимитировано опасностью заклинивания пакера в скважине при его спуске, поэтому между наибольшим диаметром пакера и наименьшим внутренним диаметром обсадной колонны принимается зазор от 14 до 22 мм. Уплотнительные манжеты в большинстве пакеров выполняются в виде сплошных цилиндров разной формы, основные из которых приведены на рисунке 6. Манжеты деформируются под действием осевой нагрузки на торцевую кольцевую поверхность.  Рисунок 6 – Разновидности уплотнительных манжет Во избежание затекания резины в зазор между сопрягаемыми металлическими деталями при больших давлениях манжеты могут выполняться с конусными торцами (рис. 6, б, в, г), причем, торец с внутренним конусом (рис. 6, б) должен быть обращен в сторону высокого давления, а с наружным – в сторону низкого. Большая длина манжеты не обеспечивает соответствующей герметичности уплотняемого зазора, т.к. надежный контакт имеет место только на части сопряжения уплотнителя и обсадной трубы (рис.7, а). Поэтому уплотнители, как правило, разделяют на 2-3 более коротких элемента (рис.7, б), при этом эффективная длина уплотняемой поверхности во втором случае получается большей (l´эф+ l´´эф > lэф). Для надежной работы уплотнителя рекомендуется принимать соотношение диаметра манжеты и ее длины l как 1÷ 1,3 или длина манжет рекомендуется в пределах 130-180 мм, чтобы каждая манжета имела достаточный объем резины для заполнения при деформации уплотняемого зазора. Установленная оптимальная длина манжет, с другой стороны, определяется условиями снижения осевых нагрузок, необходимых дня сжатия манжет, поскольку для деформации слишком коротких элементов требуемая нагрузка резко возрастает.  Рисунок 7 – Схема работы одного длинного (а) и двух коротких (б) манжет В некоторых пакерах функции манжет могут быть разными, т.е. манжеты подразделяются на собственно уплотняющие и защитные или ограничительные. Форма и размеры манжет обеих типов в этом случае несколько различаются. Ограничительная манжета вводится в конструкцию в целях предотвращения затекания резины основной уплотнительной манжеты в кольцевой зазор сопрягаемых металлических поверхностей. т.е. во избежание явления, показанного на рисунке 5. Для выполнения защитных функций ограничительные манжеты делаются обычно короче основных уплотнительных и располагаются за ними, если смотреть со стороны действия осевой нагрузки, или с обеих сторон от нее, если пакер двухстороннего действия. Уплотнительные элементы могут разделяться промежуточными металлическими деталями – обоймами, кольцами, втулками, шайбами, выполняющими роль ограничителей длины. Промежуточные детали могут выполняться в виде обойм - антизатекателей, имеющих одинаковый принцип действия, но разную форму (рис. 8 а, б, в). При действии осевой нагрузки «усики» фигурных обойм отгибаются, как показано пунктиром, и занимают перпендикулярное к оси пакера положение, достигая стенки обсадной колонны и перекрывая зазор, т.е. создавая замкнутый контур для эластичного материала, о преимуществах которого было сказано выше. Для выполнения своих функций обоймы изготовляются из мягкого металла (алюминия, малоуглеродистой стали и др.). Недостаток вариантов уплотнителя с обоймами –антизатекателями в том, что обоймы не восстанавливают свою первоначальную форму, поэтому съём пакера с места требует предварительного «расхаживания» колонны труб с пакером до износа отогнутых участков обойм - «усиков».  Рисунок 8 – Уплотнители с обоймами – антизатекателями Уплотнитель может быть выполнен в виде набора большого числа плоских манжет, выполненных в виде шайб. Еще один вариант исполнения - это манжеты со скосом, разжимаемые входящей внутрь них деталью с конической поверхностью или, наоборот, надвижением манжеты на такую деталь (рис.9).  Рисунок 9 – Манжеты со скосом При любых вариантах исполнения уплотнительных элементов деформация манжет сохраняется до тех пор, пока на них действует осевая нагрузка. Только при этих условиях пакер выполняет свои функции герметизатора. Для создания осевой нагрузки на уплотнительные элементы обычно используют часть веса колонны НКТ, на которой пакер спускается в скважину. Для приведения в действие механизма уплотнения группа деталей пакера придают возможность свободного перемещения относительно ствола или другой базовой детали пакера в период его посадки, когда убираются временные связи между этими частями. Детали, расположенные ниже уплотнителя, затормаживаются тем или иным способом, а детали над уплотнителем движутся вместе с колонной труб вниз и зажимают манжеты, вынуждая их деформироваться и герметизировать кольцевое пространство. Процесс сжатия резинового элемента пакера происходит в три стадии: 1) деформация до соприкосновения со стенками трубы; 2) деформация с момента касания до полного перекрытия зазора: 3) дополнительное сжатие элемента для создания необходимого контактного давления. Осевую нагрузку можно создать также гидравлическим способом, используя усилие поршня с одной стороны и торможение манжет с другой стороны. Для приведения в действие поршневой группы необходимо создать в пакере перепад давления теми или иными средствами - установкой в центральном канале пакера штуцера пли полным перекрытием канала после спуска пакера на место установки. 1.3.1.2 Уплотнительные элементы рукавного типа Уплотнительные элементы рукавного типа приводятся в действие и выводятся из рабочего состояния только гидравлическим способом, т.е. воздействием жидкостью с избыточным давлением. Уплотнительные элементы - рукава имеют вид полого эластичного элемента (рис. 10), который раздувается и прижимается к стенкам скважины за счет действия избыточного давления закачиваемой или находящейся в скважине жидкости, или же давления газов, образующихся при срабатывании заряда взрывчатых веществ, и перекрывает уплотняемый кольцевой зазор между НКТ и обсадной колонной.  Рисунок 10 – Уплотнитель рукавного типа Минимально необходимый перепад давления для срабатывания уплотнителя принимается равным в 1,5 МПа. Перед тем, как привести пакер в рабочее состояние необходимо привести в действие специальный механизм приведения уплотнителя в действие, а именно - шариковый клапанный узел. Шарик перекроет внутренний канал под отверстием, через которое жидкость под воздействием давления проникнет в подрукавную полость и приведет уплотнитель в рабочее состояние. Пакеры с герметизирующими элементами - рукавами могут выполнять свои функции до тех пор, пока в них сохраняется избыточное давление. Преимуществом пакеров с уплотнительными элементами рукавного типа состоит в возможности оставления пакера в скважине без колонны труб, т.е. возможности работы его как стационарного устройства. 1.3.1.3 Самоуплотняющиеся элементы Самоуплотняющиеся элементы иногда называют чашечные. Пакеры с такими элементами спускают в скважину с натягом. Они герметизируют затрубное пространство за счет использования сил трения и давления жидкости на манжету особой конфигурации (рис. 11).  Рисунок 11 – Самоуплотняющийся элемент В свободном состоянии наибольший диаметр уплотнителя превышает на 1-2 мм внутренний диаметр обсадной колонны, что создает необходимый натяг соединения и таким образом обеспечивает предварительную герметизацию кольцевого пространства. Гибкие борта манжеты направлены в сторону высокого давления и обеспечивают дополнительное уплотнение за счет давления среды в процессе эксплуатации пакера. Существенный недостаток рассматриваемого уплотнителя заключается в его повышенном износе при спуске пакера в скважину, несмотря на то, что операции спуска проводятся с ограниченной скоростью (< 0,1 м/с). По этой причине пакер с таким уплотнителем может использоваться только однократно, а низкая скорость спуска увеличивает недостатки этого варианта, в числе которых, например, создаваемый продольный изгиб колонны НКТ, как у пакеров механического принципа действия, отмеченный ранее. Преимущества пакеров с самоуплотняющимися манжетами состоит в отсутствии специального механизма приведения уплотнителя в действие, что упрощает конструкцию, и в возможности оставления пакера в скважине без колонны труб, т.е. возможности работы как стационарного устройства. Во избежание постоянного трения и соответствующего износа уплотнителя рассматриваемого типа в процессе его спуска в скважину в некоторых пакерах применяют устройства, принудительно ограничивающие поперечные размеры уплотнителя до спуска пакера на место установки. Один из вариантов такого конструктивного решения показан на рисунке 12.  1 – ствол пакера; 2 – манжета самоуплотняющаяся; 3 – кожух; 4 – кольцо неподвижное; 5 – кольцо резиновое; 6 – поршень подвижный Рисунок 12 – Самоуплотняющийся пакер с защитным кожухом При создании перепада давления в трубах жидкость через радиальные отверстия А в стволе пакера поступает в камеру под кожух 3, давит на поршень 6 и стягивает жестко связанный с ним кожух с манжеты 2, которая вследствие упругости принимает свое рабочее состояние (показано пунктиром) и уплотняет межтрубное пространство. Кстати, через те же отверстия А можно вести дальнейшую закачку жидкости в пласт ниже пакера. Большинство уплотнителей всех трех рассмотренных групп изготовляется из высокопрочной (найритовой) резины. Резина должна обладать достаточной твердостью и прочностью, чтобы после приложения нагрузки не затекать в зазоры, но при этом должна быть достаточно упругой, т.к. в противном случае она окажется недолговечной. При большом остаточном удлинении эластичный элемент быстро меняет свою форму, что также недопустимо. Резина должна быть стойкой к набуханию и старению. Иногда резина армируется тканевым или металлическим кордом. В качестве корда применяют хлопчатобумажную ткань, полимерные или металлические нити, а резина выполняет роль заполнителя пор. Резина и корд имеют различную жесткость (модули упругости), поэтому деформация такой совместной структуры происходит за счет деформации резины и изменения углов расположения нитей корда без их удлинения, что препятствует свободной деформации всего элемента в целом. Резиновые уплотнители рассчитаны на работу при температуре не более 100° С. При эксплуатации в условиях повышенных температур уплотнитель изготовляется из прорезиненной или прографиченной асбестовой ткани. Уплотнительные элементы могут изготовляться в виде колец из таких эластичных материалов как фторопласт, полиэтилен, свинец и другие в сочетании с металлическими кольцами. 1.3.2 Элементы фиксации пакеров Для фиксации в скважине и восприятия осевых усилий пакер должен иметь опорное устройство, называемое также заякоривающим. Опора необходима также для создания давления на уплотнительные элементы и приведения их в действие. Известно достаточно много способов, обеспечивающих фиксацию пакера в скважине. Большинство способов имеют существенные недостатки, в числе которых особые требования к конструкции скважин, узкая область применения, невозможность установки пакера в любом месте скважины, недостаточная надежность фиксации пакера и др. Рассмотрим перечисленные варианты более подробно. Опора может быть выполнена с упором на: 1. Забой скважины через хвостовик. При использовании в качестве опоры пакера забоя скважины применяется хвостовик из насосно-компрессорных труб длиной, равной расстоянию от забоя до места установки пакера. Если забой скважины обладает необходимой твердостью, то такая опора прочна и надежна. Нагрузка на уплотнительные манжеты создается собственным весом части колонны труб, на которых подвешен пакер. Конструкция пакера получается исключительно простой. Недостатки такой опоры, кроме ее зависимости от состояния забоя, заключаются в привязанности пакера к забою ограниченным расстоянием в 20-30 м, т.е. практической невозможностью его установки в любом необходимом месте по длине скважины. Кроме того, наличие хвостовика создает опасность его прихвата оседающими на забой песком и грязью. 2. Посадочную муфту, встроенную в эксплутационную колонну. Этот вариант требует оснащение эксплутационной колонны специальной посадочной муфтой, встраиваемой между смежными обсадными трубами на расчетной глубине. Несмотря на очень простую конструкцию применяемого при этом пакера, установка пакера раз и навсегда привязана к одному месту. Более того, способ связан со строительством скважины и точным учетом всех обстоятельств будущей эксплуатации скважины, и определением предполагаемого места установки пакера. 3. Уступ, образованный разностью диаметров обсадных труб. При ступенчатой конструкции эксплуатационной колонны, когда нижняя секция состоит из труб большей толщины по сравнению с верхней, возможна посадка пакера на уступ (заплечик), образующийся при этом. Практически это требует указанных для второго варианта условии, так же привязывает установку пакера к определенному месту и не обеспечивает необходимой надежности вследствие малой величины опорной поверхности. 4. Торец обсадной трубы в ее муфтовом соединении. Если эксплутационная колонна комплектуется из муфтовых обсадных труб, то в муфтовом соединении имеется зазор между торцами соединяемых труб п торец нижней трубы можно использовать в качестве опоры для посадки пакера. Практически этот зазор может быть забит цементом, попадающим сюда в процессе бурения пли капитального ремонта скважин. Поэтому такую установку для надежности комбинируют со шлипсовым устройством (оно описано ниже), но конструкция пакера при этом усложняется. Кроме того, установка пакера по данному варианту привязана к местам стыка обсадных труб, что сужает область применения пакеров. 5. Хвостовую обсадную колонну. Специфическим способом является установка пакера в скважинах с частичным креплением ствола в виде хвостовой укороченной колонны, не доходящей до устья скважины. Верхняя часть обсадной колонны оборудуется направляющей воронкой, на которую и устанавливается пакер своей уплотнительной манжетой. 6. Стенки обсадных труб за счет сил трения. Наиболее широко применяются пакеры, которые крепятся в скважинах за счет сил трения. Такие пакеры могут устанавливаться в любом месте скважины благодаря наличию заякоривающих механизмов – шлипсовых или плашечных. Интересно, что в отличие от ряда описанных пакеров, установка которых привязана к стыкам труб, шлипсовые и плашечные пакеры не должны располагаться на стыках во избежание опасности снижения надежности фиксации пакера и надежности герметизации каналов. 7. Якорь. Якорь применяют в пакерах в случае, если он имеет собственного механизма фиксации, или в случае, если осевая нагрузка настолько велика, что собственный механизм фиксации пакера с ней не справится. Для фиксации пакеров в скважине используют две разновидности заякоривающих механизмов: шлипсовый и плашечный. Основу шлипсового механизма составляют две группы деталей – шлипсы и конус (рис. 13). Обычно механизм включает три шлипса и один цельный конус.  1 – конус; 2 – шлипсы |