учебка. Учебное пособие ПУ. Пакеры изучение конструктивных особенностей и принципа действия

Скачать 5.61 Mb. Скачать 5.61 Mb.

|

|

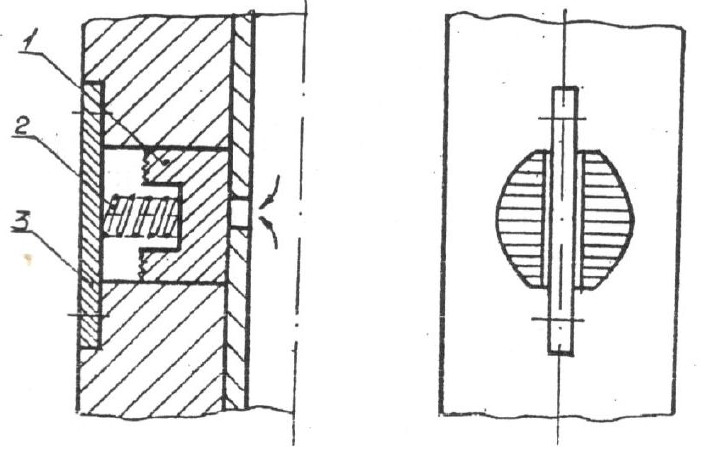

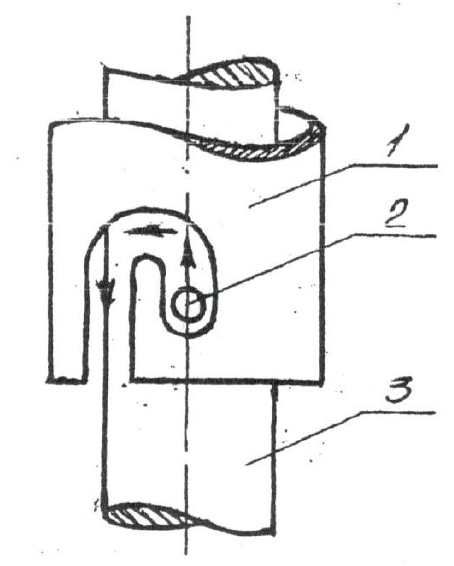

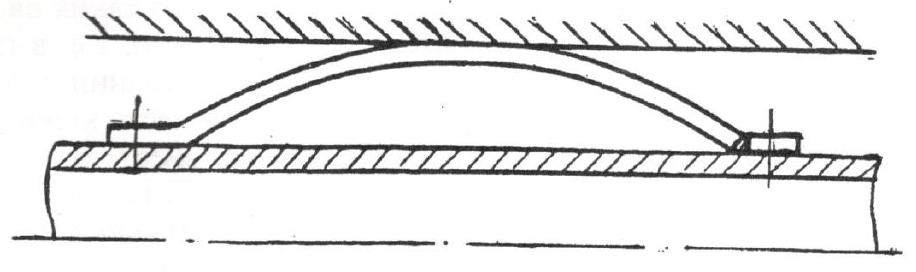

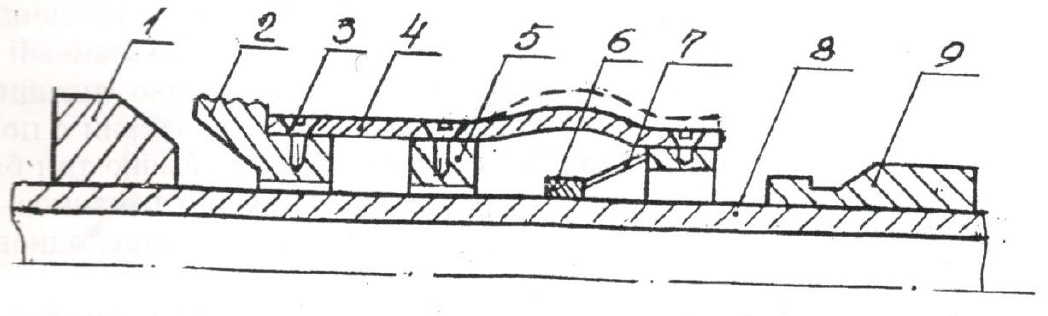

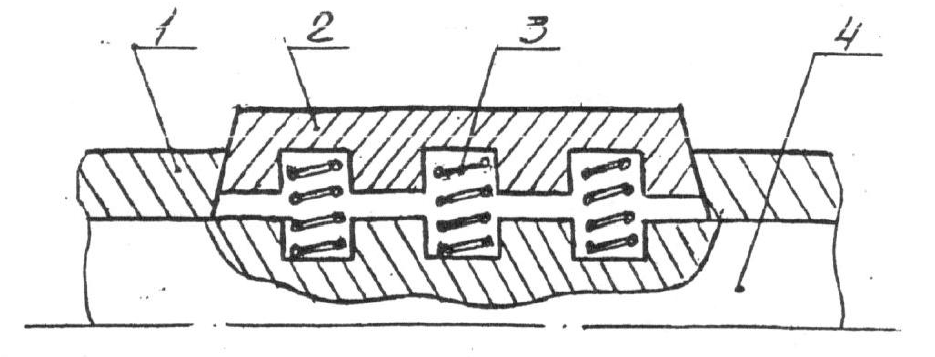

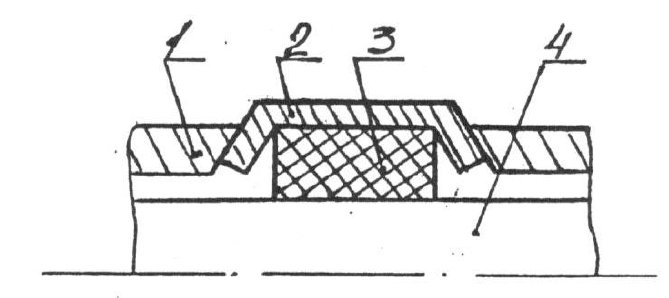

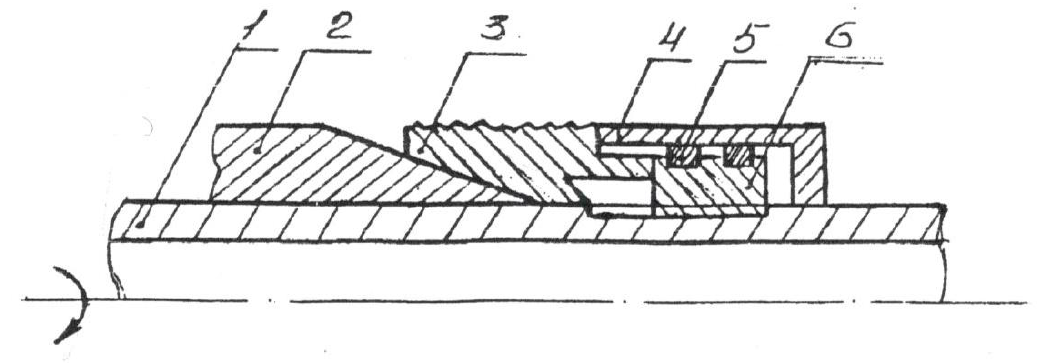

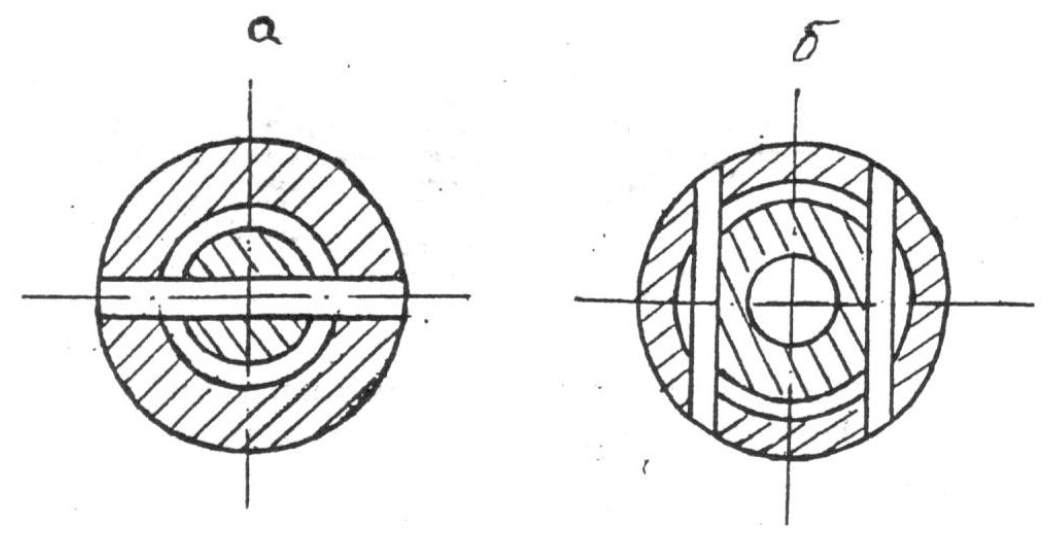

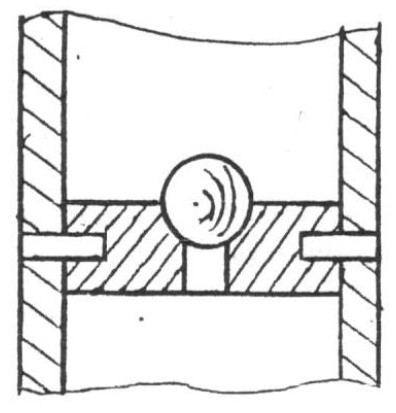

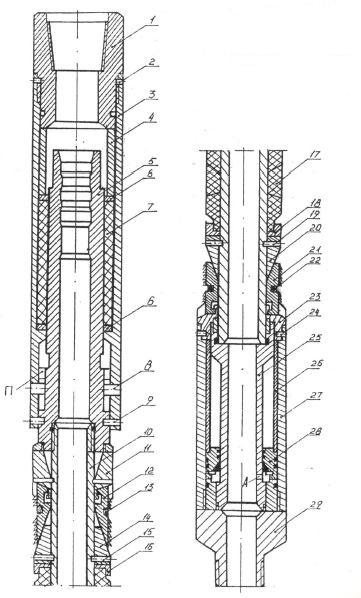

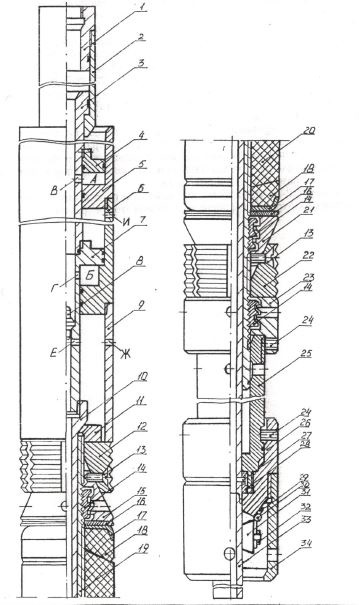

Рисунок 13 – Принцип действия шлипсового механизма Шлипсы – это детали с насечками на наружной поверхности, изготовляемые из твердой стали. Шлипсы и конус могут перемещаться относительно друг друга в осевом направлении, а шлипсы способны также и должны раздвигаться в радиальном направлении, для чего они устанавливаются на пружинящих деталях - поводках или в пазах шлипсодержателя. В связи с частыми поломками поводков, на которых в некоторых пакерах крепились шлипсы, этот вариант практически выходит из применения. Поднимаясь по конической поверхности сопряженной детали - конуса, шлипсы входят в контакт с поверхностью обсадной трубы и за счет сил сцепления с ней удерживают пакер от осевого перемещения при воздействии на него нагрузки. Для работы шлипсового узла не имеет значения, какая группа деталей неподвижна, а какая перемещается. В зависимости от конструктивного оформления узла приведения в действие шлипсового механизма шлипсы могут надвигаться на застопоренный конус и раздвигаться либо может двигаться конус и раздвигать застопоренные шлипсы. При этом в общем не имеет значение расположение деталей в паре, т.е. конус может располагаться и выше шлипсов и ниже них. Однако должно учитываться направление действия рабочей скважинной среды, которое н определяет взаимное расположение рассматриваемых элементов. Для возможности же восприятия осевой нагрузки, которая может действовать в некоторых скважинах в обе стороны. пакер снабжается двумя шлипсовыми механизмами с противоположным направлением конусных поверхностей. Шлипсовый механизм может приводиться в действие механическим путем за счет движения колонны НКТ и гидравлическим воздействием жидкости на поршень с последующим воздействием поршня на ту или иную группу деталей. Вторая распространенная разновидность заякоривающего механизма – плашечная (рис.14).  1 – плашки; 2 – пружины; 3 – планки Рисунок 14 – Принцип действия плашечного механизма Принцип действия этого механизма – гидравлический. Круглые плашки с насечками на внешней поверхности размещаются в окнах корпуса и при создании внутри пакера избыточного давления выдвигаются и вступают в контакт с обсадными трубами. В нерабочем состоянии плашки утоплены в корпусе и удерживаются в этом положении пружинами, упирающимися в планки. Планки не дают плашкам выпасть из окон, но не мешают их радиальному выдвижению, т.к. плашки имеют на внешней поверхности глубокую прорезь по ширине планок. Плашечный механизм может воспринимать осевые усилия независимо от направления их действия. 1.3.3 Элементы управления пакерами После спуска на заданную глубину его надо привести в действие. Это достигается разными способами для пакеров механического и гидравлического принципа действия. В пакерах механического типа управление механизмами осуществляется с помощью манипуляций с колонной НКТ – ее поворотом, приподъемом, приспуском. В наиболее применяемых пакерах со шлипсовым механизмом часто используется байонетный замок (байонет), который позволяет спускать пакер в скважину в «транспортном» состоянии, а на месте установки освобождать механизм шлипсов для выполнения ими своих функций. Принцип действия байонетного замка показан на рисунке 15. В собранном состоянии группа деталей, показанная позицией 1 и связанная со шлипсовым механизмом, находится в фиксированном положении относительно ствола пакера о. которое обеспечивается штифтом 2. По достижении места установки колонну труб приподнимают и связанный с ней ствол пакера 3 также поднимается, а штифт 2, ввинченный в ствол, оказывается вверхней части прорези детали 1. Далее колонну труб поворачивают по часовой стрелке, опять вместе со стволом и штифтом и, наконец, припускают, в результате чего штифт выходит из прорези и две группы деталей освобождаются друг от друга.  1 – корпус; 2 – штифт; 3 – ствол Рисунок 15 – Байонетный замок Теперь можно, опуская колонну труб вместе со стволом, приводить в действие шлипсовый механизм, и для этого необходимо затормозить освободившуюся часть пакера со шлипсами, т.к. иначе она тоже будет двигаться вниз вместе со стволом колонной труб, т.е. необходимого относительного движения частей пакера для срабатывания механизма не будет. Для притормаживания части детали пакера в скважине применяются фонари, создающие сопротивление пакеру при его движении за счет сил трения. Для этого фонарь имеет в свободном состоянии наружный диаметр больший, чем внутренний диаметр обсадной колонны. Применяются два различных типа фонарей – пружинные и с башмаками. Пружинный фонарь (рис. 16) образуется обычно, тремя плоскими напряженно изогнутыми пружинами. Кроме основной роли фонарь центрирует пакер в скважине.  Рисунок 16 – Пружинный фонарь Чтобы избежать постоянного трения фонаря о стенки скважины, в некоторых пакерах пружины фонаря приводятся в рабочее состояние только на месте установки пакера в скважине. Один из таких вариантов показан на рисунке 17. Пружины 4 в исходном положении, т.е. в процессе спуска в скважину, удерживаются в напряженном состоянии с помощью пластинчатой защелки 7. После доставки пакера на место колонну НКТ приподнимают до тех пор, пока втулка 9, двигаясь вместе со стволом не войдет под защелку 7 и не сорвет ее с кольца 6. Тогда пружины изгибаются (показано пунктиром) и упираются в стенки скважины.  1 - конус;2 - шлипсы; 3 - винты крепления пружины; 4 - пружины пластинчатые; 5 - кольцо; 6 - кольцо упорное; 7 - защелка пластинчатая; 8 - ствол пакера; 9 - втулка Рисунок 17 – Схема перевода фонаря в рабочее положение Затем, колонну НКТ начинают опускать; пружины, сопротивляясь движению, вынуждают шлипсы 2, с которыми они жестко связаны, остановиться, конус 1 вместе со стволом 8 и колонной НКТ, двигаясь вниз, входит под шлипсы, раздвигает их до сцепления с обсадной колонной и фиксирует пакер. Фонари с башмаками выполняются в двух вариантах, причем башмаки в обеих вариантах постоянно прижимаются к обсадной колонне в процессе спуска пакера, как и пружинный фонарь, показанный на рисунке 13. В одном из вариантов (рис. 18) башмак 2, свободно сидящий в направляющих, отжимается от ствола пакера 4 к периферии с помощью группы спиральных пружин 3. В фонаре имеется обычно три башмака.  1 – направляющие;2 – башмак; 3 – пружины; 4 – ствол пакера Рисунок 18 – Фонарь с подпружиненными башмаками В другом варианте башмаки отжимаются резиновыми подушками 3 (рис.19). Фонарь с башмаками, как и пружинный фонарь, одновременно с основной функцией центрирует пакер в скважине.  1 – направляющие;2 – башмак; 3 –подушка резиновая; 4 – ствол пакера Рисунок 19 – Фонарь с башмаками на резиновых подушках Принципиально отличным способом приведения механизма пакер в действие является использование только вращения колонны НКТ, схематически этот способ иллюстрируется рисунком 20. На требуемой глубине колонну НКТ вращаю г вправо вместе со стволом пакера 1. Вкладыши 6. сидящие на стволе на правой резьбе, при вращении ствола вправо поднимаются (на рисунке перемещаются влево), давят на шлипсы 3 и вынуждают их надвигаться на конус 2, в результате чего шлипсы раздвигаются и входят в контакт с обсадной колонной.  1 – ствол; 2 – конус; 3 – шлипсы; 4 – обойма; 5 – кольца пружинные; 6 – вкладыши Рисунок 20 – Схема-управления пакером с помощью резьбовых вкладышей Важнейший вопрос, связанный с управлением пакерами и принципиально отражающийся на их конструкции, связан с переводом пакеров из транспортного состояния в рабочее. Частично он был отражен на примере конкретных конструкций. Большинство пакеров до спуска в скважину должно находится в «сжатом» состоянии, чтобы обеспечивался гарантированный зазор между пакером и стенками скважины. На месте установки пакер необходимо «раскрыть» для приведения в действие, что составляет первый этап управления пакером. Наряду с уже упомянутыми способами в современных конструкциях широко используются срезные штифты или винты, которые до поры до времени связывают отдельные группы деталей. При манипуляциях с колонной НКТ, например, ее вращении или приподъеме часть деталей пакера вынуждена двигаться вместе с трубами, а другая часть остается заторможенной, в результате чего тарированный штифт (штифты) ломается и освобождает отдельные группы деталей для возможности выполнения ими предусмотренных функций. Известны два варианта штифтовых соединений. Штифты могут соединять две детали по типу втулка стержень (рис. 21, а) или по типу втулка-втулка (рис.21,б). В первом случае соединение радиальное, во втором – тангенциальное. Штифты выполняются из стали, алюминия, латуни небольшим диаметром в 1,6-2,7 мм.  Рисунок 21 – Штифтовые соединения В пакерах гидравлического и гидромеханического принципа действия для их срабатывания необходимо создание перепада давления подаваемой в пакер через трубы жидкости. Это часто достигается применением так называемых срезных клапанов, в которых седло шарикового клапана крепится к корпусу пакера срезными штифтами или винтами (рис. 22).  Рисунок 22 – Шариковый срезной клапан В транспортном положении пакера шарик в седле отсутствует, а после установки пакера сбрасывается в трубы и садится на свое место, перекрывая центральный канал. После этого подачей жидкости в трубы можно создавать давление, приводя в действие поршневую группу, которая в свою очередь, приводит в действие шлипсовый механизм и деформирует уплотнители. По прекращению функций клапана в колонне НКТ создают повышенное давление, при котором штифты срезаются и клапан надает на забой. Это необходимо, в частности, для подъема пакера. Имеется вариант конструктивного оформления, когда шарик удерживается разжимным цанговым седлом. В этом случае цанговый зажим крепится к пакеру штифтами. После создания повышенного давления штифты срезаются, цанга перемещается вниз, ее перья, находившиеся до этого в сжатом состоянии, утапливаются в выточке корпуса пакера и освобождают проходное отверстие, в которое выпадает шарик. В гидравлических пакерах также могут применяться приемы вращения и приподнимания колонны НКТ для среза штифтов, за счет чего обеспечивается сообщение центрального канала пакера через открываемые отверстия с затрубном пространством, падение давления и освобождение поршня или толкателя от воздействия на шлипсовый механизм при необходимости подъема пакера. Применяются также другие способы перевода механизма из рабочего в транспортное положение, например, в пакерах, имеющих якорный механизм с гидроприводом освобождение пакера может достигаться увеличением давления в затрубном пространстве. Подъем пакеров может производиться с помощью специальных инструментов. Наиболее простой и эффективный способ подъема многих пакеров – это натяг и перемещение вверх колонны труб, вследствие чего происходит освобождение шлипсового механизма и снятие нагрузки с уплотнительных элементов. Этот способ применяется, в основном, для пакеров механического принципа действия, но возможен и для других пакеров. С точки зрения управления механизмами пакера более рациональным считается использование гидравлического принципа, т.к. манипуляции с колонной труб, например, ее поворот при большой глубине подвески пакера представляет определенные трудности. 1.4 Разновидности пакеров 1.4.1 Разбуриваемый (неизвлекаемый) пакер Разбуриваемый (неизвлекаемый) пакер относится к стационарным и не предназначен для повторного использования. Пакер входит в состав компоновки клапана-отсекателя пласта, применяемого с целью предотвращения, открытого фонтанирования скважины при аварийном разрушении устьевого оборудования или во время проведения подземного ремонта скважины. По принципу действия пакер относится к гидромеханическому. Пакер снабжен двумя якорными устройствами, позволяющими воспринимать перепад давления как снизу-вверх, так и сверху вниз. Составные части пакера: 1 – переводник, 2 – шифты, 3 – кожух, 4 – втулка промежуточная, 5 – головка, 6 – шайбы, 7 – уплотнитель, 8 – замок, 9, 15, 19, 24 – штифты срезные, 10 – корпус, 11 – шлипсодержатель, 12 – шлипсы верхние, 13, 22 – ленты фиксирующие, 14 – конус верхний, 16 – обойма верхняя, 17 – манжеты уплотнительные, 18 – обойма нижняя, 20 – конус нижний, 21 – шлипсы нижние, 23 – кольцо упорное, 25 – втулка, 26 – толкатель, 27 – цилиндр, 28 – поршень, 29 – ниппель. Пакер (рис. 23) состоит из двух заякоривающпх устройств, между которыми смонтирован уплотнительный узел, и гидравлического цилиндра. Все это смонтировано на основе корпуса 10 с головкой 5 и втулки 25. Верхнее якорное устройство расположено в верхней части корпуса 10 и включает шлипсодержатель 11, шлипсы 12, фиксирующую ленту 13 и конус 14. Нижнее якорное устройство состоит из конуса 20. шлипсов 21, упорного кольца 23 и фиксирующей ленты 22. Верхний 14 и нижний 20 конусы в исходном состоянии закреплены на корпусе 10 с помощью штифтов 15 и 19. Фиксирующие ленты 13 и 22 удерживают соответственно верхние и нижние шлипсы в прижатом к корпусу состоянии. Уплотнительный узел включает несколько уплотнительных манжет 17, установленных между обоймами 16 и 18 и соответствующими конусами 14 и 20. Гидравлическая группа состоит из втулки 25 и цилиндра 27, которые образуют камеру с помещенными в ней поршнем 28 и толкателем 26. Камера сообщается с центральным каналом пакера отверстием Л. Поршень и толкатель удерживаются в исходном нижнем положении от перемещения в цилиндре с помощью штифтов 24. Втулка 25 присоединена к корпусу 10 \\ является его продолжением. В верхней части корпус 10 соединен резьбой с головкой 5, а последняя – с кожухом 3 (при помощи срезаемых штифтов 9) и через него с переводником 1. Переводник соединяет пакер с колонной НКТ. В головке 5 выполнены пазы П, в которые входит замок 8, исключающий вращение переводника относительно головки. В зазоре между головкой и переводником установлена уплотнительная манжета 7. Пакер спускается в скважину на колонне НКТ. После достижения необходимой глубины в колонну труб нагнетают жидкость, которая через отверстие А поступает под поршень 28. Поршень через толкатель 26 срезает штифты 24, воздействует на кольцо 23, которое, перемещаясь вверх, давит на шлипсы 21 разрывая фиксирующую ленту 22 и освобождая шлипсы. Шлипсы надвигаются на конус 20, раздвигаются, одновременно продолжая давить вверх. В результате срезаются штифты 19, комплект уплотнительных манжет 77 сдвигается вверх, срезает штифты 15 и перемещает верхний конус 14, который вдвигается под шлипсы 12. Под действием нажима конуса фиксирующая лента 13 разрывается и верхние шлипсы раздвигаются, врезаясь в стенки скважины. В результате всех перемещений верхний и нижний шлипсовые устройства надежно фиксируют пакер в эксплуатационной колонне, а уплотнительные манжеты, зажатые между шлипсами, деформируются, обеспечивая герметизацию затрубного пространства. При необходимости демонтажа пакера колонну НКТ поднимают. Под действием растягивающей нагрузки штифты 9 срезаются и переводник извлекается на поверхность.  Рисунок 23 – Пакер разбуриваемый Затем в скважину спускается режущий инструмент – фрезер с ловителем. Ловитель проходит в корпус пакера п захватывает его снизу, а фрезер упирается в верхние шлипсы и, вращаясь, срезает их – происходит распакеровка уплотнителя, а при подъеме - освобождение нижнего конуса 20 из шлипсов 21. Ловитель при этом удерживает всю сборку захватом пакера снизу, предохраняя ее от падения на забой и обеспечивая подъем на поверхность. 1.4.2 Пакер типов ПР-К и ПР-Г Пакеры-отсекатели разбуриваемые разработаны ТатНИПИнефтью и предназначены для различных видов изоляционных работ в эксплуатационных и нагнетательных скважинах при капитальном ремонте скважин, а также для проведения гидроразрыва пластов. Пакеры относятся к стационарным и не предназначены для повторного использования. Пакеры рассчитаны на применение в обсадных колоннах диаметром 146 и 168 мм при давлении до 21 МПа. Технические данные пакеров: наибольший диаметр – oт 118 до 140 мм; длина – 910 и 990 мм (без посадочного инструмента); масса – 16 и 19 кг (без посадочного инструмента). Пакеры имеют две модификации: ПР - К – с каналом для клапана-отсекателя; ПР - Г – с перекрытым проходным каналом. Пакер типа ПР-К состоит из уплотнительного устройства, двух заякоривающих узлов, отсекающего клапана и фиксирующих элементов. Для установки пакера в скважине и закачки тампонирующего материала в подпакерную зону служит посадочный инструмент, размещаемый над пакером и связанный с ним длинным штоком. Вторая модификация пакера ПР-Г аналогична описанной по конструкции и принципу действия. Конструкция пакера ПР-Г отличается от ПР-К только нижней частью, где вместо клапана-отсекателя смонтирована глухая пробка. Соответственно на штоке посадочного инструмента отсутствует патрубок – удлинитель 33. Пакер ПР- Г может быть применен для проведения гидроразрыва пластов с разбуриванием после завершения этой операции. Пакеры гидравлического принципа действия с двумя заякоривающими устройствами, позволяющими воспринимать нагрузки как снизу-вверх, так и сверху вниз. Составные части пакера: 1 – переводник, 2 – патрубок переходной, 3 – патрубок, 4 – поршень, 5 – цилиндр верхний, 6 – цилиндр нижний, 7 – корпус посадочного инструмента, 8 – клапан приемный, 9 – толкатель посадочного инструмента, 10 – шток, 11 – гайка, 12 – шлипсы верхние, 13 – винты срезные, 14 – фиксаторы, 15 – конус верхний, 16 – шайбы, 17 – обоймы-антизатекатели, 18 – манжеты крайние, 19 – корпус, 20 – манжета уплотнительная средняя, 21 – патрубок корпус нижний, 22 – шлипсы нижние, 23 – толкатель, 24 – винты, 25 – патрубок, 26 – седло, 27 – штифт срезной, 28 – кольцо, 29 – пружина, 30 – ось заслонки, 31 – заслонка, 32 – шплинт, 33 – патрубок-удлинитель, 34 – кожух Основу сборки пакера составляет корпус 19 с гайкой 11 в верхней его части. Уплотнительное устройство пакера включает три эластичные манжеты, из которых средняя 20 выполняет основную функцию, а две крайние 18 одинаковы по размерам и меньше средней. Уплотняющие элементы ограничены по краям обоймами-антизатекателями17 и шайбами 16. Заякоривающие механизмы состоят из шлипсов 12 и 22 и конусов 15 и 21. Каждая пара конус-шлипс соединена между собой срезными винтами 13, удерживающими их от взаимного перемещения до установки пакера в скважине. К этой же группе деталей можно отнести толкатель 23. Конусы 15 и 21 шлипсовых механизмов и толкатель 23 установлены на фиксаторах 14. Каждый из фиксаторов представляет собой упругое разрезное кольцо с резьбовой нарезкой на внутренней и наружной поверхностях. Снизу к толкателю 23 с помощью патрубка 25 и винтов 24 присоединен узел клапана-отсекателя, который включает седло 26, заслонку 31 и кожух 34. Заслонка прижимается к седлу пружиной 29 и может поворачиваться относительно оси 30. Пружина крепится к заслонке шплинтом 32. Седло 26 связано с патрубком 25 винтами 24. Патрубок посажен на корпус 19 свободно. На патрубке в кольце 28 установлен срезной штифт 27, а снизу на резьбе к седлу крепится кожух 34. Посадочный инструмент состоит из корпуса 7 с отверстиями Г и Е. К нижнему концу корпуса на резьбе присоединен шток 10, а к верхнему, также на резьбе – патрубок 3 с отверстиями В. На наружной поверхности патрубка 3 размещен цилиндр 5, а между ними – поршень 4, причем последний закреплен на патрубке 3 с помощью резьбы. Эти детали образуют в совокупности камеру А, сообщающуюся с центральным каналом отверстиями В. К верхнему цилиндру 5 с помощью резьбы присоединен нижний цилиндр 6, который вместе с корпусом 7 образует другую камеру –Б. также соединенную с центральным каналом отверстиями Г.Цилиндр 6 имеет отверстия и во внешней стенке. К нижнему концу цилиндра 6 присоединен на резьбе толкатель 9 с отверстиями Ж. В центральном канале посадочного инструмента на уступе корпуса 7 установлен приемный клапан 8. На верхнем конце патрубка 3 телескопически (без жесткого соединения) расположен переходный патрубок 2 с переводником 1, служащим для соединения всей сборки пакера с колонной НКТ. Все места возможных утечек и перетоков жидкости как в посадочном инструменте, так и в пакере защищены резиновыми уплотнительными кольцами. Посадочный инструмент связан с пакером с помощью штока 10, который свободно проходит внутри корпуса пакера 19 до клапанного узла, где фиксируется срезным штифтом 27. Для того, чтобы в необходимый период удерживать заслонку 31 в открытом положении шток 10 посадочного инструмента наращен патрубком-удлинителем 33. Пакер вместе с посадочным инструментом спускается на колонне НКТ. После достижения этим комплексом необходимой глубины в колонну НКТ нагнетают жидкость. Поскольку центральный канал посадочного инструмента закрыт приемным клапаном 8, жидкость проникает через отверстия В и Г в замкнутые камеры А и Б, создавая в них давление. В результате возникают осевые усилия, действующие вниз: в камере А на верхний цилиндр 5, а в камере Б на нижний цилиндр 6. Одновременно осевые усилия действуют вверх: в камере А на поршень 4, а в камере Б на корпус 7. Усилия, направленные вниз, перемещают оба цилиндра 5, 6 и толкатель 9; при этом толкатель воздействует на верхние шлипсы 12 и двигает их вместе с конусом 15 и верхней шайбой 16 вниз. В то же время под действием усилия, направленного вверх, перемещаются корпус 7 с патрубком 3 и штоком 10. Патрубок 3 свободно скользит относительно переходного патрубка 2. Шток 10 увлекает с собой патрубок 25 и связанную с ним сборку клапана-отсекателя. В своем движении вверх патрубок 25 вынуждает последовательно подняться толкатель 23, нижние шлипсы 22, конус 21 и нижнюю шайбу 16. В результате на уплотнительные манжеты 18, 20 и обоймы-антизатекатели17 с обеих сторон воздействуют осевые силы, поэтому происходит деформация указанных элементов до контакта со стенками обсадной колонны, что приводит к герметизации кольцевого пространства.  |