учебка. Учебное пособие ПУ. Пакеры изучение конструктивных особенностей и принципа действия

Скачать 5.61 Mb. Скачать 5.61 Mb.

|

|

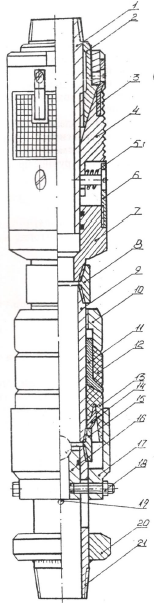

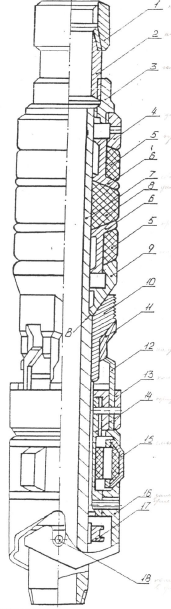

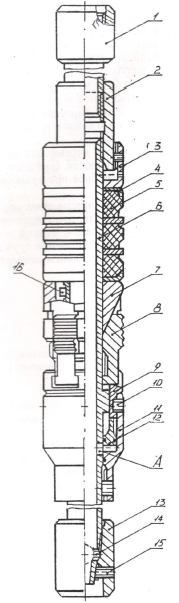

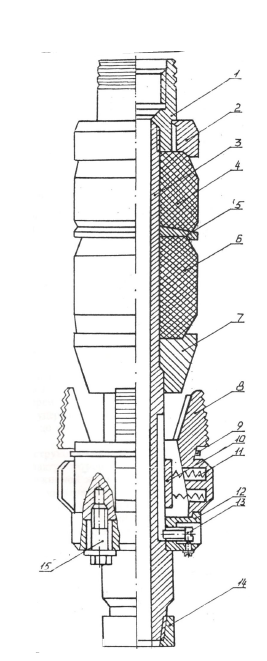

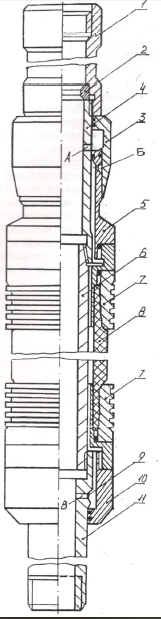

Рисунок 9 – Пакер ПНГО-160 В этом положении пакер фиксируется в скважные и сопротивляется осевым нагрузкам, а его манжета герметизирует затрубное пространство. После того, как подъемная колонна отделяется от пакера и начинает подниматься вместе с хвостовиком, клапан под действием пружины автоматически захлопывается и отсекает верхнюю часть скважины над пакером от призабойной зоны. Извлекается пакер из скважины при помощи внутренней труболовки, спускаемой на колонне НКТ. Пакер захватывается за верхнюю часть, в результате чего при подъеме приводится в растянутое состояние, т.к. берт патрубка 5 упирается в стакан 6 и тянет за собой нижнюю часть пакера. В процессе подъема пакера клапан остается закрытым. 1.4.11 Пакер самоуплотняющийся Пакер применялся при одновременно-раздельной эксплуатации нефтяных пластов. Пакер гидромеханического принципа действия с хвостовой опорой на забой скважины. Составные части пакера (рис. ): Шток. Конус. Пружины плоские. Шлипсы. Пружины. Корпус шлипсов. Переводник. Муфта. Ствол. Кольцо опорное. Обойма. Манжета уплотнительная. Манжета самоуплотняющаяся. Толкатель. Муфта. Втулка. Кожух. Шпильки с гайками. Штифт. Центратор. Патрубок. Пакер состоит из заякориваюего узла, уплотнительных элементов и центратора. Заякоривающий механизм смонтирован в верхней части пакера на штоке 7; он состоит из конуса 2 и шлипсов 4, размещенных в корпусе 6, связанном с переводником 7. От выпадения из корпуса шлипсы удерживаются пружинами 5, а сами удерживают конус 2 плоскими пружинами 3.  Рисунок 10 – Пакер самоуплотняющийся Узел уплотнения смонтирован в средней части пакера на стволе 9. который с помощью муфты 8 присоединен к якорному узлу. На ствол надеты опорное кольцо 10. манжета 12, самоуплотняющаяся манжета 13 и разделяющая их обойма 11. а также толкатель 14. Снизу к стволу 9 присоединен патрубок 21, к которому приварен центратор 20. Выше него установлен кожух 17, который надевается на самоуплотняющуюся манжету и предотвращает ее от преждевременного перехода в рабочее состояние. Внутри патрубка помещена втулка 16. которая шпильками 18 присоединена к кожуху 17: шпильки проходят через продольные окна, прорезанные в патрубке 21. От самопроизвольного смещения вниз втулка и кожух удерживаются штифтом 19. Пакер спускается в скважину на колонне НКТ вместе с хвостовиком, присоединяемым к патрубку 21. Когда хвостовик достигнет забоя скважины и упрется в него, конус 2 под действием веса колонны труб смешается вниз вместе со штоком 1, вклинивается под шлипсы 4 и раздвигает их до сцепления с обсадной колонной. Затем в колонну груб сбрасывается шарик, который садится на втулку 16 и перекрывает отверстие в ней. В трубы нагнетается жидкость. Под давлением жидкости срезаются штифты 19 и втулка 16 вместе с кожухом 17 перемещается вниз, освобождая самоуплотняющуюся манжету. Хвостовая опора обеспечивает надежную фиксацию пакера от смещения вниз, якорный механизм фиксирует пакер от смещения снизу-вверх вследствие перепада давления, а самоуплотняющая манжета вместе с цилиндрической 72 герметизирует затрубное пространство. 1.4.12 Пакер типа ПН-ЯМ Пакер применяется в газлифтных установках, при проведении гидроразрыва пластов, при одновременной раздельной эксплуатации пластов через одну скважину, рекомендуется для неглубоких скважин. Пакер рассчитан на давление до 21МПа при диаметрах эксплуатационных колонн от 140 по 178 мм. Технические данные пакеров: наибольший диаметр – 118 и 136 мм; диаметр проходного канала – 62 мм; допустимая температура среды – 120 °С; длина – 2170 и 2260 мм; масса - 55 и 70 кг. Пакер механического принципа действия, шлипсовый, рассчитан на восприятие усилий от перепада давления, действующего сверху вниз. Составные части пакера (рис. ): Муфта. Патрубок. Головка. Упор. Манжеты ограничительные. Обоймы ограничительные. Ствол. Манжета уплотнительная. Конус. Шлипсы. Шлипсодержатель Пружины плоские. Кольцо. Корпус фонаря. Башмаки. Муфта замковая. Гайка. Палец (штифт). Пакер состоит из заякоривающего механизма, уплотнительного узла и фиксатора типа байонетного замка. Пакер с помощью муфты 1 подвешивается к колонне НКТ. С муфтой на резьбе связан переводник 2, на который навинчена головка 3. С головкой жестко соединен ствол 7 и упор 4. На стволе сверху свободно посажены детали уплотнительного узла – ограничительная манжета 5, обойма 6. уплотнительная манжета 5, другая обойма 6 и вторая ограничительная манжета 5. Обоймы и две резиновые ограничительные манжеты предохраняют основную уплотнительную манжету от затекания в зазор между опорными деталями пакера и обсадной колонной при сжатии манжеты в процессе пакеровки. Ниже на ствол надет конус 9 и шлипсодержатель11 со шлипсами 10, расположенными в его Т – образных пазах, закрытых кольцом 13. В исходном положении шлипсы прижимаются к стволу при помощи плоских пружин 12, не позволяющих шлипсам раскрыться в период спуска пакера в скважину. В нижней части пакера расположен корпус фонаря 14, на котором смонтированы башмаки 15 в виде обойм, внутри которых размещены резиновые подушки. Назначение фонаря заключается в притормаживании группы деталей пакера, что необходимо при операциях посадки пакера в скважине. К корпусу фонаря присоединена замковая муфта 16, имеющая фигурный вырез, в котором может перемещаться палец 18, жестко связанный со стволом 7. Пакер спускают на заданную глубину. Байонетный замок удерживает узел фонаря и шлипсовый механизм в крайнем нижнем положении, а выступ В на стволе предохраняет конус 9 от перемещения вниз и преждевременного заклинивания шлипсов. Для посадки пакера на необходимой глубине колонну труб приподнимают на 0,3-0,5 м и поворачивают вправо; при этом башмаки 15 фонаря, которые постоянно прижимаются к стенкам обсадной колонны за счет упругих резиновых подушек, создают силу трения, достаточную для удержания замковой муфты 16 и связанных с ней деталей в неподвижном состоянии. В результате манипуляций с колонной НКТ, т.е. ее приподъема и поворота, палец 18 выходит из фигурного паза, а ствол пакера получает возможность свободного перемещения относительно остановившегося узла фонаря.  Рисунок 11 – Пакер ПН-ЯМ При последующем опускании колонны груб ствол пакера также опускается совместно с головкой, упором, обоймами, манжетами и конусом. Конус 9 надвигается на заторможенные вместе с фонарем шлипсы 10 и раздвигает их в радиальном направлении до сцепления с обсадными трубами; в момент сцепления конус упирается в шлипсы и останавливается, а упор 2 вместе со стволом продолжает двигаться; в результате манжеты 5 и 8 оказываются зажатыми между группой металлических деталей 4, 6, 9, поэтому деформируются и герметизируют кольцевое пространство между пакером н обсадной колонной. После достижения расчетной осевой нагрузки на уплотнители движение колонны труб прекращается и пакер готов к выполнению своих функций. Для извлечения пакера колонна НКТ поднимается. При этом освобождаются манжеты, т.к. головка 3, служившая ранее опорой сверху, перемешается теперь вместе с трубами; ствол 7 своим буртом В вытягивает конус из-под шлипсов и приводит шлипсодержатель в исходное положение. Затем поворотом колонны труб на 1,5 - 2 оборота влево палец 18 вводится в фигурный паз замка. Гайка 17 не дает фонарю и другим деталям остаться в скважине. Конструкция пакера позволяет устанавливать его в скважине повторно на другой высоте без извлечения из скважины. 1.4.13 Пакер типа ПН-ЯГМ (ППГМ - 1) Пакер предназначен для эксплуатации в вертикальных, наклонных и сильно искривленных глубоких нефтяных и газовых скважин, нефтяных и газовых глубоких скважин, в частности газлифтным способом. Пакер рассчитан на давление до 21 МПа и на применение в скважинах при диаметре эксплуатационных колонн от 140 до 178 мм. Технические данные пакера: наибольший диаметр - от 118 до 145 мм; диаметр проходного канала - 62 и 76 мм; допустимая температура среды 120 °С; длина - от 1655 до 1880 мм; масса – от 47 до 68 кг. Пакер гидромеханического принципа действия с заякоривающим шлипсовым механизмом, позволяет воспринимать перепад давления, направленного сверху вниз. Пакер (рис. ) состоит из уплотняющего, заякоривающего, клапанного устройстви гидропривода. Уплотняющая группа деталей, собранная в верхней части ствола 6, включает упор 3, резиновые манжеты 5 н обоймы 4. Узел уплотнения взаимодействуете конусом 7 якорной группы деталей. Заякориваюшее устройство включает указанный конус 7, шлипсы 8и плашкодержатель (шлипсодержатель) 9.  1 – головка, 2 – муфта, 3 – упор, 4 – обойма, 5 – манжеты, 6 – ствол, 7 – конус, 8 – шлипсы, 9 – плашкодеожатель, 10,15 – винты срезные, 11 – кожух, 12 –поршень, 13 – корпус клапана, 14 – седло клапана, 6 – шпонка Рисунок 12 – Пакер ПН-ЯГМ Клапанное устройство состоит из корпуса 13 и седла 14, удерживаемого в корпусе клапана с помощью срезных винтов 15. В состав гидропривода входят кожух 11. выполняющий роль цилиндра, и поршень 12. Поршень упирается в плашкодержатель и удерживается вместе с ним от перемещения срезными винтами 10. Пакер спускается на колонне НКТ на необходимую глубину. Для посадки пакера в трубы сбрасывается шарик, в результате чего в пакере создается перепад давления, под действием которого жидкость, попадая под поршень 12, давит на него. При достижении расчетного давления в 10 МПа под действием усилия жидкости на поршень, а через него на плашкодержатель 9, винты 10 срезаются, шлипсы 3 начинают перемещаться вверх, надвигаются на конус 7, раздаются и упираются своими насечками в стенку эксплуатационной колонны. Таким образом создается опора пакера, необходимая для восприятия действующих на него нагрузок в процессе эксплуатации и создания опоры для сжатия уплотнительных манжет. Затем колонну труб начинают перемещать вниз, вместе с ней движется упор 3, манжеты деформируются, поскольку снизу удерживаются шлипсами, и герметизируют затрубное пространство, а шлипсы еще надежнее заякориваются. При необходимости подъема пакера давление жидкости в колонне НКТ увеличивается до 21 МПа. При этом срезаются винты 75 и седло вместе с шариком выпадает из пакера, открывая проходной канал и сбрасывая давление в пакере. Далее колонна труб поднимается, осевая нагрузка снимается с манжет, а ствол, двигаясь вверх, тянет за собой конус и освобождает шлипсы. 1.4.14 Пакеры типа ПВМ и ПИМ Пакеры разработаны ТатНИИнефтемашем и предназначены для уплотнения затрубного пространства между бурильными или насосно-компрессорными трубами при проведении технологических операций по воздействию на призабойную зону. Пакеры механического принципа действия, шлипсовые. Пакеры рассчитаны на давление до 50 МПа. Технические данные пакера: наибольший диаметр - 122 и 140 мм; диаметр проходного канала - 48 и 50 мм; допустимая температура среды - 100° С; длина - 810 и 920 мм; масса - 27 и 37 кг. Пакер типа ПВМ предназначен для восприятия усилия от перепада давления, направленного снизу-вверх. Пакер работает в комплекте с гидравлическим якорем. Конструкция пакера (рис. ) собрана на стволе 3. На верхний конец пакера навинчена головка 1 с левой резьбой под бурильные или насосно-компрессорные трубы. На наружной поверхности головки нанесены кольцевые насечки для извлечения пакера при помощи ловильных инструментов в случае прихвата пакера в скважине.  1 – головка, 2 – упор, 3 – ствол, 4 – манжета защитная, 5 – шайба, 6 – манжета уплотнительная, 7 – конус, 8 – шлипсы, 9 – шлипсодеожатель, 10 – ограничитель, 11 – пружина, 12 – крышка, 13 – фиксатор, 14 – кольцо предохранительное, 15 – болты Рисунок 13 – Пакер ПВМ Ниже на стволе расположен узел уплотнения, который включает упор 2, защитную 4 и уплотнительную 6 манжеты, промежуточную шайбу 5, а также конус 7, входящий одновременно в состав якорного устройства. Защитная манжета пакера короче уплотнительной манжеты и жестче нее, т.к. изготовлена из резины с более высокой твердостью. Поскольку между опорными деталями уплотнителя (конусом 7 и упором 2) и стенкой обсадной трубы имеется зазор, в который эластичный материала затекает при создании на него давления, что может вызвать заклинивание пакера при его подъеме, то во избежание этого устанавливается дополнительная (защитная) манжета. Эта манжета перекрывает зазор, заполняемый жидкостью, и тем самым препятствует затеканию в зазор материала основной манжеты. Детали, образующие заякоривающую часть пакера, расположены в его нижней половине, они включают шлипсодержатель9 со шлипсами 8, ограничитель 10 и фиксатор 13, вмонтированный в крышку 12.Шлипсодержатель снабжен пружинами 11, которые удерживаются ограничителем 10 и крышкой 12. Крышка прикреплена к шлипсодержателю болтами 15. Весь якорный узел может перемещаться вдоль ствола пакера по фигурному направляющему пазу в стволе с помощью фиксатора. Нижняя резьба ствола защищается предохранительным кольцом 14 от повреждений при хранении и транспортировании пакера в наземных условиях. Пакер спускается вместе с якорем на колонне бурильных или насосно-компрессорных труб на необходимую глубину. При этом пакер находится в сжатом транспортом состоянии, т.к. фиксатор удерживает шлипсодержатель в крайнем нижнем положении относительно ствола, как это изображено на рисунке. Для посадки пакера колонну груб приподнимают на 1 м и поворачивают на 2 - 3 оборота по часовой стрелке. Подпружиненный шлипсодержатель удерживается от проворачивания силами трения, вследствие чего допускает поворот ствола-относительно фиксатора. Фиксатор переходит в длинную прорезь паза ствола и освобождает шлипсодержатель, который получает возможность перемещены относительно ствола. Далее колонна груб опускается, шлипсы 8 под действием пружин прижимаются к стенке скважины и удерживаются на месте, а надвигающийся конус 7 заклинивает их в скважине. Для надежного закрепления пакера необходима нагрузка от веса груб в 70-120 кН. Одновременно при опускании труб на заклиненные шлипсы нагрузка через головку 1 и упор 2 передается манжетам, которые деформируются и уплотняют пакер. Для снятия и подъема пакера достаточно создать натяжение колонны груб, при котором манжеты восстанавливают первоначальную форму и размеры, конус выводится из-под шлипсов и освобождает пакер от заякоривания. Пакер типа ПНМ, в отличие от ПВМ, предназначен для восприятия перепада давления, направленного сверху вниз. Пакер имеет конструкцию, аналогичную описанной, а отличие его заключается в обратном расположении эластичных элементов. В пакере ПНМ уплотнительная манжета 6 расположена сверху, а защитная манжета 4 - под ней. Кроме того, пакер ПНМ применяется без дополнительного гидравлического якоря. 1.4.15 Пакеры типа ПД-Г и 1ПД-Г Пакеры предназначены для герметизации разобщаемых пространств в нагнетательных скважинах; применяются также для определения границ интервала негерметичности эксплуатационных колонн. Пакеры рассчитаны на рабочее давление до 21 МПа и применение в скважинах диаметром 146 и 168 мм. Технические данные пакеров: наибольший диаметр - 118 и 136 мм; диаметр проходного канала - 62 и 76 мм; допустимая температура среды - до 103°С; длина - 3088 и 3126 мм; масса - 76 и 98 кг. Пакеры гидравлического принципа действия, рукавного типа, не имеют механизмов фиксации в скважине и применяются в комплекте с якорем. Пакер ПД - Г (рис. ) состоит из ствола 6, объединяющего детали нижней и верхней частей, между которыми установлен резиновый уплотнительный рукав 8. В верхней части к стволу присоединен переводник 4 с патрубком 1. На переводнике установлены поршень 3 и головка 5, в которой посредством втулки 7 зажат верхний конец рукава 8. Между патрубком 1 и переводником 4 смонтировано седло 2 для шарика, служащего для опрессовки подъемных труб. В нижней части ствол соединяется с хвостовиком 11. На хвостовике установлен ниппель 10, в котором с помощью другой втулки 7 зажат нижний конец рукава. В хвостовике имеется отверстие В, закрытое манжетой 9. После спуска пакера в скважину на колонне НКТ в нее подается жидкость, которая через отверстие В попадает в полость под рукав, раздувает его и прижимает к стенке обсадной трубы, разобщая затрубное пространство. Минимальное избыточное давление, необходимое для срабатывания пакера, составляет 1,5 МПа. Манжета 9, выполняя роль обратного клапана, сохраняет давление в подрукавной полости после снижения давления в центральном канале. Таким образом, пакер может работать изолированно как стационарный. Для освобождения пакера давление подается в затрубное пространство и воздействует на поршень 3. Поршень перемещается вниз и, когда его расточка окажется у отверстия Б, подрукавная полость начнет сообщаться с внутренним каналом пакера через отверстия Б и А. В результате давление под рукавом сбрасывается и рукав возвращается в исходное состояние. Повторная посадка пакера возможна без извлечения его из скважины подачей в трубы давления, под действием которого поршень перемещается вверх в исходное положение, перекрывая связь отверстий А и Б. Пакер 1ПД-Г (рис. ) имеет аналогичную конструкцию с некоторыми непринципиальными отличиями. В частности, отверстие В уплотнительной манжеты9 расположено в верхней части пакера и жидкость попадает в него, пройдя предварительно через отверстие Б, а затем идет в подрукавную полость.  1 – патрубок, 2 – седло, 3 – поршень, 4 – переводник, 5 – головка, 6 – ствол, 7 – втулка, 8 – уплотнительный рукав, 9 – обратная манжета, 10 – ниппель, 11 – хвостовик, 12 – уплотнительное кольцо |