учебка. Учебное пособие ПУ. Пакеры изучение конструктивных особенностей и принципа действия

Скачать 5.61 Mb. Скачать 5.61 Mb.

|

|

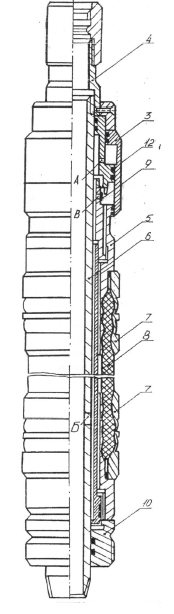

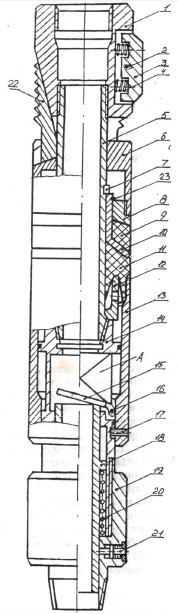

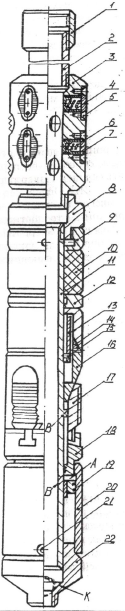

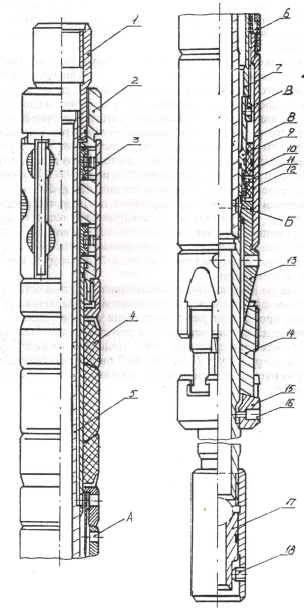

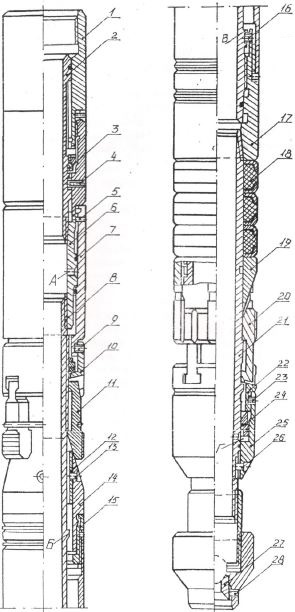

Рисунок 14 – Пакер ПД-Г  1 – патрубок, 2 – седло, 3 – поршень, 4 – переводник, 5 – головка, 6 – ствол, 7 – втулка, 8 – уплотнительный рукав, 9 – обратная манжета, 10 – ниппель, 11 – хвостовик, 12 – уплотнительное кольцо Рисунок 15 – Пакер 1ПД-Г Основная особенность пакера типа 1ПД - Г заключается в принципе срабатывания при освобождении пакера. При подаче давления в затрубное пространство из-за разности площадей поршня 3 и головки 5 поршень перемещается вниз. Когда уплотнительные кольца 12 головки окажутся против расточки поршня, в соединении образуется щель, подрукавная полость через отверстия А и Б соединится с полостью труб, разрядится и рукав примет первоначальное состояние. 1.4.16 Пакер типа ПВ-ЯГМ Пакер разработан ТагНИПИнефтью и предназначен для разобщения ствола нагнетательной скважины от жидкости, нагнетаемой в нефтяную залежь. Пакер рассчитан на восприятие перепада давления до 35 МПа и применение в эксплуатационных колоннах диаметром 140, 146 и 168 мм. Технические данные пакера: наибольший диаметр – 118, 122, 140 мм; диаметр проходного канала – 48 и 60 мм; допустимая температура среды – до 100 °С; длина – 1060 и 1080 мм; масса – 42, 45 и 62 кг. Пакер гидромеханического принципа действия, может воспринимать осевые нагрузки, действующие снизу-вверх. При закачке не пресной воды имеет коррозионностойкое исполнение. Составные части пакера (рис. ): 1. Головка. 2. Штифты. 3. Башмаки. 4. Пружины. 5. Ствол. 6. Стакан. 7. Кольцо стопорное пружинное. 8. Упор. 9. Манжета уплотнительная. 10. Ограничитель. 11. Манжета самоуплотняющаяся. 12. Втулка ограничительная. 13. Кожух защитный. 14. Корпус клапана. 15. Затвор клапана. 16. Ось затвора. 17. Винты срезные. 18. Патрубок. 19. Переводник. 20. Пружина. 21. Фиксатор. 22. Шлипсы. 23. Кольцо стопорное. Пакер состоит из центрирующего, заякоривающего, уплотнительного и клапанного узлов. Первые три узла собраны на стволе, а последний – на корпусе 14. Пакер присоединяется к колонне НКТ с помощью резьбы, выполненной в головке. Центрирующий узел включает головку 1, присоединенную на резьбе к верхнему концу ствола 5. В пазах головки размещены центрирующие башмаки 3, подпираемые пружинами 4 и удерживаемые от выпадения штифтами 2. Заякоривающий механизм состоит из шлипсов 22 и стакана 6, а также включает общую с центрирующим узлом деталь - головку 1, имеющую в нижней части форму конуса. Верхние части шлипсов 22 входят впазы головки, выполненные в виде «ласточкина хвоста», что предотвращает шлипсы от выпадения из пазов, а хвостовики шлипсов входят в пазы стакана 6. Уплотнительный узел образуется цилиндрической уплотнительной 9 и самоуплотняющейся 11 манжетами, заключенными между упором 8, ограничителем 10 и ограничительной втулкой 12. Самоуплотняющаяся манжета 11 во избежание постоянного трения о стенки обсадных труб при спуске в скважину находится в сжатом состоянии, что обеспечивается напрессованным на нее защитным кожухом 13. Для исключения свободного перемещения вверх по стволу в период спуска пакера центрирующий и заякоривающий узлы зафиксированы: ограничитель 10 относительно ствола 5 - пружинным стопорным кольцом 7, упор 8 относительно ограничителя 10 – стопорным кольцом 23. Защитный кожух 13 уплотнительной манжеты одновременно входит в состав клапанного узла, с которым он жестко связан срезными винтами 17. Клапанный узел присоединен к нижнему концу ствола 5 и включает корпус 14, в котором имеется окно А, тарельчатый откидной затвор 15, шарнирно сидящий на оси 16, патрубок 18, верхний торец которого выполняет роль седла клапана, переводник 19, соединенный с корпусом 14 резьбой, пружину 20 и фиксатор 21. Патрубок 18 может свободно перемещаться относительно корпуса 14 вверх, а от перемещения вниз его удерживает пружина 20. Фиксатор 21 упирается в стенку патрубка и до определенного момента не препятствует перемещению последнего. Конструкция клапанного узла рассчитана таким образом, что при спуске пакера затвор 15 находится в приоткрытом положении и позволяет скважинной жидкости проникать через пакер в колонну НКТ, несоздавая сопротивления движению пакера. После спуска пакера на заданную глубину в колонну НКТ подается поток жидкости, который давит на затвор 15 и. преодолевая жесткость пружины 20, вынуждает его полностью опуститься на седло и перекрыть проходной канал. При дальнейшем повышении давления до 8-10 МПа жидкость, попадая через окно А полость под защитный кожух 13, давит на него и кожух, срезая винты 17, перемещается вниз и освобождает манжету 11.  Рисуно16 - Пакер ПВ-ЯГМ Манжета под действием внутренних сип упругости принимает заданную ей изначально форму, в результате чего входит в контакт с обсадной трубой. Одновременно вследствие того же давления манжета движется вверх по стволу, преодолевает сопротивление пружинного кольца 7 и перемещает вверх ограничитель 10, цилиндрическую манжету 9, упор 8, стакан б со шлипсами 22. Шлипсы скользят по наклонным поверхностям пазов в конической части головки 1 до соприкосновения со стенками обсадной колонны и заклинивают пакер в скважине, а цилиндрическая манжета 9 при этом деформируется также до соприкосновения со стенками скважины и вместе с самоуплотняющейся манжетой 11 разобщает затрубное пространство от подпакерной зоны. При прекращении закачки жидкости давление сбрасывается, патрубок 18 под воздействием пружины 20 поднимается в крайнее верхнее положение до упора в корпус 14; при этом нижний торец патрубка поднимается над фиксатором 21, подпружиненный стержень которого выдвигается под торец патрубка и фиксирует его в этом положении. При своем движении вверх патрубок вынуждает затвор 15 повернуться относительно оси 16 и занять вертикальное положение между патрубком 18 и корпусом клапана 14, полностью открывая центральный канал пакера. Пакер готов к действию. Снимается пакер простым подъемом колонны НКТ, в результате чего головка пакера вытягивается из-под шлипсов, которые утапливаются в пазах и освобождают пакер от сцепления с обсадной колонной. Одновременно снимается осевая нагрузка с цилиндрической манжеты и она принимает первоначальную форму, отходя от стенок обсадной колонны. 1.4.17 Пакер типа 1ПД-ЯГ Пакер применяется в газлифтных установках типов ЛН и ЛНП для эксплуатации наклонных скважин, в комплексах КУСА для предотвращения открытых фонтанов, при проведении гидроразрыва пластов: рекомендуется для глубоких и сверхглубоких скважин. Пакер рассчитан на давление до 50 МПа и предназначен для спуска в эксплуатационные колонны диаметром от 168 до 178 мм. Технические данные пакера: наибольший диаметр – 136, 140, 145 мм; диаметр проходного канала – 76 мм; допустимая температура среды – 120 °С; длина – 2760 мм; масса – 122, 128 и 138 кг. Пакер гидравлического принципа действия с двумя заякоривающимиустройствами, позволяющими воспринимать осевую нагрузку как снизу-вверх, так и сверху вниз. Составные части пакера (рис. ): Муфта. Патрубок. Корпус якоря. Плашки круглые. Винты. Пружины. Планки. Головка. Кольцо упорное. Манжета уплотнительная. 11. Ствол. Кольцо промежуточное. Втулка фиксатора. Фиксатор. 21. Винты срезные. Конус. Шлипсы. Шлипсодсржатсль. Поршень неподвижный. Цилиндр. 22. Ниппель. Пакер состоит из верхнего и нижнего заякоривающпх устройств, уплотнения, гидроцилиндра, фиксатора. Верхнее якорное устройство по конструкции и принципу действия аналогично самостоятельному якорю типа ЯП. Якорь состоит из корпуса 3. в окна которого вставлены плашки 7 с насечками па верхних поверхностях. Пружины 6 удерживают плашки в утопленном положении. Опорой пружин служат планки 7, прикрепленные к корпусу винтами 5. Нижнее заякоривающее устройство шлипсового типа включает шлипсодержатель 18, шлипсы 17 и конус 16. Уплотнение пакера состоит из резиновой манжеты 10, расположенной между жесткими стальными деталями 9 и 12 для возможности ее деформирования после приведения пакера в действие. Гидроцилиндр служит для создания давления с целью перемещения деталей шлипсового механизма. Камера А гидроцилиндра образуется стволом 11, цилиндром 20,шлипсодержателем18 и неподвижным поршнем 19. Цилиндр 20 удерживается от перемещения относительно ниппеля 22 срезными винтами 21. Фиксатор служит для исключения обратного перемещения шлипсов после того, как механизм пакера приведен в действие. Фиксирующий узел состоит из втулки 13 и фиксатора 14. Пакер включает две группы срезных винтов, одна из которых 21 рассчитана на давление жидкости, необходимое для сбрасывания пакера при его посадке, а другая 15 – на усилие среза, создаваемое натяжением колонны НКТ при подъеме пакера.  Рисунок 17 – Пакер 1ПД-ЯГ После спуска пакера на требуемую глубину в колонну НКТ, на которой спущен пакер, сбрасывается шарик, который садится на конусную поверхность К ниппеля 22 и перекрывает проходной канал пакера. При дальнейшей подаче в колонну труб жидкости в пакере создается перепад давления, сила которого преодолевает жесткость пружин 6 и вынуждает плашки 4 выдвинуться наружу и врезаться в стенки обсадной колонны. Одновременно жидкость поступает через отверстие Б в полость А и смещает шлипсодсржатель и цилиндр 20 вверх, срезая при этом винты 21. Цилиндр освобождается от ниппеля 22 и движется вверх вместе со шлипсодержателем18, шлипсами 17 и конусом 16, который скользит по втулке 13 фиксатора 14. Усилием конуса через промежуточные детали оказывается давление на уплотнительную манжету 10-, последняя деформируется, т.к. детали, расположенные над ней, удерживаются в неподвижном состоянии верхним якорем, и герметизирует затрубное пространство. Конус 16 при этом останавливается, упираясь в неподвижные детали, а шлипсы 17, продолжая двигаться, наползают на него, раздвигаются и врезаются в стенки эксплуатационной колонны, обеспечивая надежную опорупакеру при осевом давлении на него снизу. Обратному перемещению шлипсов препятствует фиксатор 14, который переместился вместе с конусом. Для подъема пакера сначала сбрасывается давление в колонне НКТ, в результате чего плашки 4 возвращаются в исходное положение, освобождаясь от сцепления с обсадной колонной. Затем колонна труб поднимается и тянет за собой ствол. При этом срезаются винты 15, ствол перемещается относительно заякоренных деталей, своим буртом В упирается в торец конусами вытягивает его из-под плашек, плашки освобождаются. При движении ствола снимается давление с уплотнительных элементов и они также принимают первоначальную форму, отходя от стенок скважины. 1.4.18 Пакер типа 2ПД – ЯГ Пакер входит в состав газлифтных установок типа ЛН и ЛНП, в состав комплексов для эксплуатации газовых и газоконденсатных скважин, применяется для гидроразрыва пластов: рекомендуется для глубоких и сверхглубоких скважин. Пакер рассчитан на давление 35, 50 и 70 МПа и применение в эксплуатационных колоннах диаметром ог 140 до 194 мм. Технические данные пакера: наибольший диаметр – от 118 до 155 мм; диаметр проходного канала – 50 и 76 мм; допустимая температура среды – 120°С; длина – от 1835 до 2005 мм; масса – от 85 до 127 кг. Пакер гидравлического принципа действия с двумя заякоривающими устройствами разного типа, способен воспринимать перепад давления как снизу-вверх, так и сверху вниз. Пакер представляет улучшенную конструкцию пакера типа 1ПД-ЯГ. Основное преимущество пакера – постоянство усилия, действующего на плашки верхнего якоря и обеспечивающего надежное заякоривание. Это достигается тем, что полость под плашками всегда сообщается с подпакерной зоной. Другое достоинство пакера - более надежная конструкция уплотнительных манжет, которые непосредственно связаны с заякоривающим устройством. Пакер состоит из верхнего и нижнего заякоривающпх устройств, уплотнительного узла, гидроцилиндра и фиксатора. Составные части пакера (рис. ): 1. Головка. 2. Корпус якоря. 3. Плашки круглые. 4. Манжеты уплотнительные. 5. Ствол. 6. Фиксатор. 7. Толкатель. 8. Цилиндр. 9. Поршень. 10. Захват. 11. 16, 18. Винты срезные. 12. Золотник. 13. Конус. 14. Шлипсы. 15. Шлипсодержатель. 17. Седло. Верхний якорь – гидравлического действия, состоит из круглых плашек 3, расположенных в гнездах корпуса 2 и удерживаемых в исходном утопленном положении с помощью пружин. Нижнее заякоривающее устройство – механического действия, состоит из шлипсодержателя 15, шлипсов 14 и конуса 13. Уплотнительные манжеты 4 установлены между металлическими деталями пакера. Группа деталей, включая гидроцилиндр 8, поршень 9, золотник 12 и толкатель 7, предназначена для деформирования манжет, а фиксатор 6 закрепляет манжеты и шлипсы в рабочем положении. После спуска пакера на необходимую глубину в колонну НКТ сбрасывается шарик, который садится на седло 17 и перекрывает проход пакера. В результате этого создается перепад давления, под действием которого плашки 3, преодолевая сопротивление пружин, выдвигаются из гнезд и входят в зацепление со стенками эксплуатационной колонны. Благодаря тому, что полость под плашками сообщается с подпакерной зоной через отверстие А, плашки создают постоянное заякоривающее усилие. При посадке пакера жидкость под давлением из полости труб через отверстие Б поступает под золотник 12 и конус 13. Золотник перемещается вверх, срезает винты 11 и освобождает поршень 9 и конус 13.  Рисунок 19 – Пакер 2ПД-ЯГ Конус под действием давления перемещается по гидроцилиндру вниз, входит в шлипсы 14, раздвигает их и заякоривает в эксплуатационной колонне. Одновременно поршень 9 вместе с золотником 12 и толкателем 7 перемещается вверх и через обоймы сжимает манжеты 4. При этом фиксатор 6, сцепляясь с насечками толкателя 7, фиксирует манжеты и плашки в рабочем положении. Для съема пакера создают повышенное давление жидкости, под действием которого на шарик винты 18 срезаются и открывается проходное отверстие пакера, происходит разгерметизация уплотнительных манжет и выравнивание давления на плашки 2, в результате чего плашки верхнего якоря освобождаются. Колонна НКТ поднимается вместе со стволом 5 и корпусом якоря 2, бурт В толкателя 7 тянет вверх цилиндр 8, который выводит конус 13 из шлипсов 14, освобождая их от сцепления с обсадной колонной. 1.4.19 Пакер типа 3ПД – ЯГ Пакер может применяться в глубоких и сверхглубоких нефтяных, газовых и газоконденсатных скважинах, рассчитан па перепад давления до 35 МПа и спуск в эксплуатационные колонны диаметром 168, 178, 194 мм. Технические данные пакера: наибольший наружный диаметр – 136-155 мм; диаметр проходного канала - 80 мм; допустимая температура среды – 120°С; длина – 2800 и 3000 мм; масса – 150 - 216 кг. Пакер гидравлического принципа действия с двумя заякоривающими устройствами, позволяющими воспринимать двустороннее осевое усилие. Составные части пакера (рис. ): Головка. Шток. Фиксатор. 5, 9, 16, 23, 26, 28 - Винты срезные. Переводник. Цилиндр верхний. Ствол верхний. Плашкодержатель верхний. Шлипсы верхние. Втулка. Штифт. Конус верхний. Корпус. Муфта. Манжета уплотнительная. Конус нижний. Шлипсы нижние. Ствол нижний. Плашкодержатель нижний. 24. Поршень. 25 Цилиндр нижний. 27. Седло. Пакер состоит из верхней и нижней частей, в каждой из которых есть свое заякоривающее устройство и гидроцилиндр, а также включает уплотнитель и фиксирующие детали. Каждое заякоривающее устройство состоит из плашкодержателя, шлипсов и конуса (соответственно для верхнего якоря эго позиции 10, 11, 14, для нижнего - 22, 20, 19). Оба заякоривающих устройства в совокупности воспринимают нагрузки в обе стороны и после приведения в действие препятствуют перемещению пакера как вверх, так и вниз. Это достигается взаимно-противоположным расположением конических поверхностей конусов и плашек. Верхний цилиндр 7 составляет пару с переводником 6, относительно которого может перемещаться после среза винтов 5, а нижний цилиндр 25 работает в паре с поршнем 24, который может перемещаться в цилиндре после среза винтов 23. Уплотнитель включает три манжеты 18, установленные между муфтой 17 и нижним конусом 19 и разделенные между собой металлическими деталями. Пакер собирается на основе верхнего 8 и нижнего 21 стволов, соединенных между собой муфтой 17, и штока 2, присоединенного к верхнему стволу промежуточной деталью - переводником 6. В нижней части пакер оборудован седлом 27 для установки в нем шарика. В конструкции пакера предусмотрено много фиксирующих устройств в виде срезных винтов, штифтов, фиксаторов, которые срабатывают от давления жидкости или от натяжения колонны труб вместе с группой деталей для возможности посадки и распакеровки пакера. Пакер спускается в скважину на колонне НКТ. После спуска на место установки осуществляется посадка пакера в эксплуатационной колонне. Для этого предварительно в колонну НКТ сбрасывается шарик, который садится на седло 27 и перекрывает проходное отверстие в пакере. Затем в трубы подается под давлением жидкость. Вследствие перепада давления над шариком жидкость, попадающая в полость Г нижнего цилиндра 25, давит на поршень 24, который в свою очередь давит на плашкодержатель 22; при этом винты 23 срезаются, плашкодержатель перемещается вверх вместе со шлипсами 20, которые надвигаются на конус 19 и раздвигаются, входя своими насечками в контакт со стенками эксплуатационной колонны, т.е. заякоривая пакер снизу. Одновременно при создании давления срезаются винты 4 и шток вместе с верхним стволом перемещается вниз; при этом муфта 17 сверху давит па манжеты 18. Манжеты оказываются зажатыми между муфтой 17 и конусом 19, поэтому деформируются, герметизируя пространство между пакером и стенками эксплуатационной колонны.  |