учебка. Учебное пособие ПУ. Пакеры изучение конструктивных особенностей и принципа действия

Скачать 5.61 Mb. Скачать 5.61 Mb.

|

|

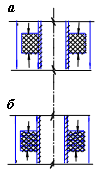

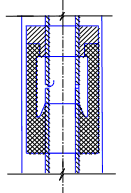

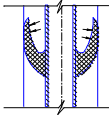

1 ТЕОРЕТИЧЕСКАЯ ЧАСТЬ __________________________________________________________________ 1.1 Общие сведения Пакерно-якорное оборудование является важнейшим техническим средством, применяемым на нефтегазовых промыслах при строительстве и заканчивании скважин, при их эксплуатации и ремонте. При проведении буровых работ, при добычи продукции пласта, а также при капитальном ремонте скважин, зачастую, необходимо разобщить или изолировать отдельные участки скважины. Для этих целей на нефтяных и газовых скважинах широко применяются специальные устройства, называемые пакерами. Пакер или скважинный уплотнитель (пакер-средоразделитель) — это устройство, применяемое для герметичного разобщения ствола скважины по вертикали на два изолированных друг от друга участка и при необходимости перекрытия межтрубных пространств и создания изолированных каналов. Строительство, освоение и ремонт новых нефтяных и газовых скважин становится все более сложным, поэтому требуются современные научно-технические решения, которые будут соответствовать поставленным требованиям при заканчивании скважин, в том числе разработка надежных и безопасных пакеров. Пакер является основным элементом скважинного оборудования многих скважин – добывающих (фонтанирующих, газлифтных, насосных) и нагнетательных. В частности, пакеры применяются для предупреждения открытого фонтанирования, изоляции зон поглощения в процессе проводки скважин, при отборе нефти и газа различными способами в условиях обычной эксплуатации скважин, широко применяются при различном воздействии на пласт и призабойную зону скважин, при подземном ремонте скважин, при их исследованиях, при закачке технологических жидкостей в нагнетательные скважины и т.д. Несмотря на ответственность выполняемых функций конструкция пакеров должна быть достаточно простой: должна допускать возможность быстрого соединения с колонной труб и отсоединение от нее, если это требуется по условиям работы; габариты пакеров должны обеспечивать свободный спуск их в скважину и подъем из нее; управление пакерами должно быть несложным, например, вращением колонны труб, ее приспуском или приподъёмом, закачкой жидкости или созданием перепада давления; установка пакера в скважине должна исключать проворачивание корпуса и его перемещение вдоль оси, а также изгиб колонны НКТ, к которым пакер обычно подвешивается. Пакер должен обладать максимально возможным внутренним диаметром центрального канала для проведения различных технологических операций и минимально возможными габаритами и металлоемкостью. В зависимости от осуществляемого технологического процесса пакеры должны обеспечивать безотказную работу в течение заданного срока: нескольких часов (например, при гидроразрыве пласта), нескольких месяцев (например, при закачке теплоносителей) или нескольких лет (при различных способах подъема продукции скважин). Пакеры должны быть надежными при работе в самых сложных условиях: в нефтяной, газовой, газоконденсатной среде и в пластовой воде; при наличии абразивных и коррозионно-активных компонентов; при перепаде давлений до 50-70 МПа, температуре до 120-150 °С; при тепловом воздействии на пласт – до 300-400 °С. В зависимости от условий эксплуатации пакеров в маркировку вводятся буквенные обозначения: коррозионностойкие (К); углекислостойкие с СО менее 10 % (К1); сероводородостойкие с Н2S и СО2 менее 10 % (К2); сероводородостойкие с Н2S и СО – 10-25 % (К3); солянокислостойкие НCl менее 10 % (К4); углекислостойкие с СО2 более 10 % (К5); термостойкие (Т); для сред с температурой 273-423°К (Т1); для сред с температурой 423-470 °К (Т2); Пакер устанавливается обычно в обсаженной части скважины. На качество уплотнения, обеспечиваемого пакером, отражается состояние обсадных труб - овальность, наличие интервала перфорации, ржавчина, остатки затвердевшего цемента и глинистого раствора, вмятины, задиры и др. Все эти дефекты могут повредить уплотнительные элементы пакера при его установке в скважине. Поэтому перед спуском пакера эксплуатационная колонна должна шаблонироваться на всю глубину спуска пакера и при необходимости проработана на поврежденном участке и зачищена в месте посадке пакера. Пакер не должен попасть на стык обсадных труб, где трудно гарантировать надежность герметизации и не исключена возможность заклинивания пакера с последующим повреждением при съёме. Последнее условие не относится к некоторым менее распространенным конструкциям пакеров, базирующихся именно на стыках труб. Для выполнения основных функций пакер должен: воспринимать эксплуатационные осевые давления; позволять управлять отдельными элементами своей конструкции при посадке в скважине на место и последующем съеме с него для подъема на поверхность; позволять выполнение тех или иных технологических операций. Для выполнения последней функции пакер может быть дополнительно оснащен якорем (для восприятия повышенных давлений), клапаном-отсекателем пли обратным клапаном (с целью предотвращения фонтанирования скважины), пробкой, центратором, может снабжаться системой каналов для перетоков жидкости (например, для промывки подпакерной зоны). Все это обусловливает структурную схему пакера, которая включает в общем случае следующие элементы: уплотняющий узел; опору для восприятия осевых усилий; систему управления для приведения пакера в рабочее состояние на месте установки и приведения в состояние, позволяющее поднять его из скважины после прекращения им выполнения функций; различные технологические устройства, совмещаемые с пакером. Классификация пакеров Известны десятки разновидностей пакеров, но общая их классификация отсутствует. Предпринимавшиеся попытки создания такой универсальной классификации оказались несостоятельными, поэтому пакеры подразделяют на различные группы по частным признакам. По области применения (назначению) пакеры классифицируются на следующие группы: 1. Пакеры, применяемые при отборе нефти и газа из пласта: а) для создания в скважине двух изолированных каналов; б) при беструбной эксплуатации; в) для предохранения от выброса при газопроявлениях; 2. Пакеры, применяемые при исследовании или испытании в случае: а) раздельного исследования пластов, вскрытых одной скважиной; б) проверки герметичности обсадной колонны или герметичности изоляции пластов цементным кольцом; 3. Пакеры, применяемые при воздействии на пласт: а) при гидроразрыве пласта; б) при поддержание пластового давления; в) при подаче в пласт теплоносителей; 4. Пакеры, применяемые при подземном ремонте скважин: а) для центровки колонны НКТ; б) для передачи части веса труб на обсадные колонны; в) при изоляционных работах. Следующий признак раскрывает конструктивные особенности и принцип действия пакеров, показывает их потенциальные возможности. По конструктивным особенностям пакеры разделены на следующие типы: пакеры, в которых сжатие уплотнительных элементов происходит под действием внешних осевых сил (СВ); надувные пакеры (НД); пакеры сжатия, работающие под действием упругих сил (СУ). К типу СВ относятся пакеры, герметизация кольцевого зазора которых осуществляется вследствие осевого сжатия уплотнительного элемента. Уплотнительный элемент (манжетного типа) (рис.1,а), представляющий собой набор упругих манжет, расположенных между опорными элементами (втулками), выполнен из резины, иногда армирован тканевым или металлическим кордом и рассчитан на работу при температуре до 100 0С. Уплотнительный элемент (манжетного типа, термостойкий) (рис.1,б) выполнен из прорезиненного или прографиченного асбеста и предназначен для работы в средах с температурой в интервале от 3000С до 400 0С.  Рисунок 1 - Схемы уплотняющих элементов типа СВ К надувным НД относятся пакеры, уплотнительные элементы которых представляют собой оболочку, закрепленную на корпусе и прижимаемую к стенкам скважины за счет действия избыточного давления закачиваемой или находящейся в скважине жидкости, а также давления газов, образующихся при срабатывании заряда взрывчатых веществ. Уплотнительный элемент (рукавного типа) (рис.2) выполнен из найритовой (высокопрочной, нефтестойкой) резины.  Рисунок 2 - Схемы уплотняющих элементов НД Отличительной особенностью пакеров СУ является то, что диаметр их уплотнительного элемента в свободном состоянии превышает диаметр перекрываемой скважины. Уплотнительный элемент (самоуплотняющегося (чашечного) типа) (рис.3) выполнен из найритовой (высокопрочной, нефтестойкой) резины.  Рисунок 3 - Схемы уплотняющих элементов СУ В зависимости материала изготовления уплотнительного элемента, пакеры подразделяются на: резиновые (Р); металлические (М); фторопластовые (Ф). По возможности и необходимости извлечения из скважин пакеры подразделяют на: извлекаемые; неизвлекаемые; разбуриваемые. Извлекаемые пакеры могут использоваться многократно, тогда как неизвлекаемые не предназначены для повторного использования, а оставляются в скважине для постоянного функционирования и при необходимости ликвидируются Поэтому конструкция неизвлекаемыхпакеров, во-первых, предусматривает необходимость их отделения от колонны НКТ или гибкого органа, на которых пакер спускается, после фиксации пакера в скважине, и, во- вторых, наличие элементов из пластичных материалов для возможности их среза при ликвидации пакера. В пакере можно срезать только опорный узел путем фрезерования, а можно разбурить весь пакер, поэтому неизвлекаемые пакеры называют также разбуриваемыми. По возможности самостоятельной работы пакера в скважине (без воздействия дополнительной нагрузки из вне) различают: стационарные; нестационарные пакеры. Нестационарные пакеры могут работать только при действии нагрузки, создаваемой колонной НКТ, поэтому не могут оставляться в скважине без труб. Стационарные пакеры имеют гидравлический принцип действия, поэтому могут отсоединяться после спуска от колонны НКТ и оставляться в скважине на требуемый период работы, после чего могут быть вновь подняты теми же трубами. По способу спуска в скважину различают пакеры: на колонне труб (Т); спускаемые на колонне насосных штанг (Ш); пакеры сбрасываемого типа, опускаемые на канате или кабеле (взрывные пакеры) (К). Пакеры подразделяются также на группы, которые: имеет собственный механизм крепления в скважине, не имеющую такого механизма, работающую в сочетании с отдельным опорным устройством - якорем. По способу приведения механизма пакера в действие различают механические, гидравлические и гидромеханические пакеры. По способу создания нагрузки на уплотнительные элементы, который отражается в условном обозначении (маркировке) пакера, они подразделяются на следующие типы: механические пакеры, у которых деформация уплотнительного элемента осуществляется за счет механической нагрузки (М); гидромеханические пакеры, у которых шлипсовый узел, обеспечивающий опору пакера на стенку скважины, приводится в рабочее положение путем повышения давления жидкости в колонне труб, а деформация уплотнительного элемента происходит под действием механической нагрузки, например, веса труб (ГМ); механико-гидравлические пакеры, у которых шлипсовый узел занимает рабочее положение под действием механической нагрузки, а деформация уплотнительного элемента осуществляется под действием гидравлических сил в трубах (МГ); гидравлические пакеры, характерной особенностью которых является то, что давление жидкости используется для прижатия уплотнительного элемента к стенкам скважины, а иногда и для приведения в рабочее положение упора на стенку скважины (Г); химические пакеры, у которых прижатие уплотнительного элемента к стенкам скважины осуществляется за счет энергии, выделяющейся в результате химической реакции (Х); пневматические пакеры, у которых уплотнительный элемент к стенкам скважины прижимается в результате использования энергии сжатого воздуха П. В пакерах механического типа для деформации уплотнительных элементов с целью создания герметичности, а также для приведения в действие опорного механизма используется вес колонны труб. Такие пакеры имеют простую конструкцию, но ряд существенных недостатков: пакер не может использоваться как стационарный; допустимый воспринимаемый пакером перепад давления не может превышать соответствующего веса колонны труб, на которых пакер спущен, что ограничивает возможности пакера, например, при небольшой глубине его спуска; посадка пакера приводит к искривлению оси колонны НКТ, что ухудшает условия спуска в скважину различного оборудования (приборов, скребков, ловителей). Кроме того, пакерам механического действия свойственны и другие недостатки: затекание резиновых элементов в зазоры между корпусом пакера и обсадной колонной; поломки шлипсов и пружин; самопроизвольная распакеровка; невозможность принудительной промывки под пакерной и надпакерной зон скважины и др. Гидравлические пакеры работают за счет давления нагнетаемой жидкости и требуют создания перепада давления, вследствие чего конструкция может усложняться. Высвобождение пакера из скважины обычно достигается механическим путем, но имеются конструкции, в которых и посадка и подъем осуществляются гидравлическим способом. Пакеры гидравлического принципа действия могут работать как стационарные. В гидромеханических пакерах обычно фиксирование в скважине, а иногда и частичная герметизация затрубного пространства осуществляется гидравлическим путем, а уплотнение затрубного пространства или его доуплотнение происходит за счет веса колонны НКТ. Вследствие отсутствия четкой классификации к гидромеханическим пакерам иногда относят и такие, в которых и заякоривание и уплотнение производятся гидравлическим путем, а подъём – механическим, т.е. пакеры, отнесенные ранее к группе чисто гидравлических. Многим гидромеханическим пакерам свойственны основные недостатки механических пакеров. Известно достаточно много способов, обеспечивающих фиксацию пакера в скважине. При фиксации пакера в скважине опора может быть выполнена с упором на: забой скважины через хвостовик; посадочную муфту, встроенную в эксплуатационную колонну; уступ, образованный разностью диаметров обсадных труб; торец обсадной трубы в ее муфтовом соединении; хвостовую обсадную колонну; стенки обсадных труб за счет сил трения; якорь. По виду направления действия воспринимаемого усилия от перепада давления (может вводиться буквенное обозначение в маркировку) пакеры подразделяются на: восприятие усилия, направленного снизу вверх (ПВ); восприятие усилия, направленного сверху вниз (ПН); восприятие усилия, направленного и вверх и вниз (двухстороннего, дифференцированного действия) (ПД). Таким образом, приведенная классификация позволяет охарактеризовать любой пакер по его назначению, конструктивным и технологическим особенностям. 1.3 Основные элементы, входящие в состав конструкции пакеров и принцип их работы Несмотря на многочисленность разновидностей пакеров, их конструкции создаются достаточно ограниченным числом принципиально подобных типовых узлов, применяемых в разных сочетаниях, а именно: эластичные уплотнители; опорные заякоривающие механизмы; устройства, притормаживающие движение отдельных частей пакера с целью проведения в действие основных элементов пакера, т.е. опорных и уплотнительных; центрирующие устройства (роль которых частично выполняют предыдущие); замковые устройства и средства, позволяющие удержать основные элементы пакера в определенном состоянии до приведения их в действие; элементы и средства создания перепада давления. 1.3.1 Элементы уплотнения пакеров Обязательной частью всех пакеров является эластичный (на основе резины) уплотнительный элемент, различающийся принципом действия, формой и размерами. Степень совершенства узла уплотнения, т.е. его конструктивное оформление и материал, определяют, в основном, надежность пакера в целом, т.к. почти в 90 % случаев отказа главная причина выхода из строя заключается в низкой работоспособности уплотнительных элементов. Применяются три принципиально отличающихся группы уплотнителей: 1) манжетного типа; рукавного типа; самоуплотняющиеся. |