учебка. Учебное пособие ПУ. Пакеры изучение конструктивных особенностей и принципа действия

Скачать 5.61 Mb. Скачать 5.61 Mb.

|

|

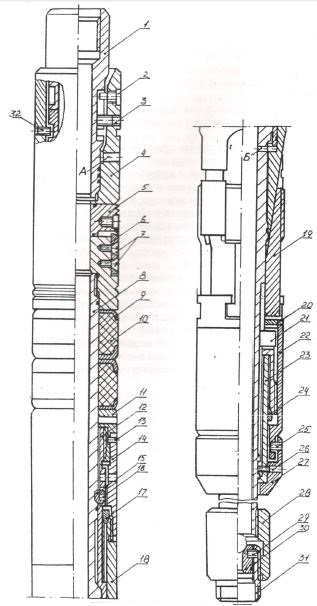

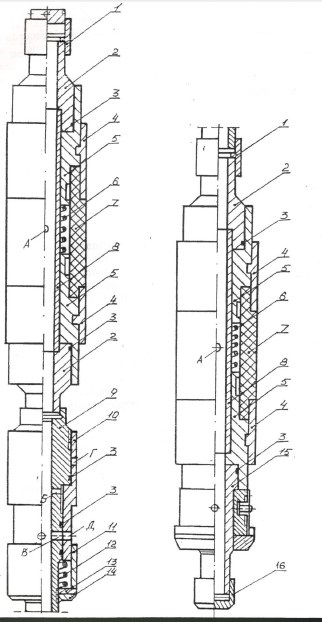

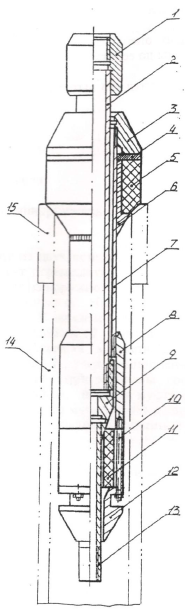

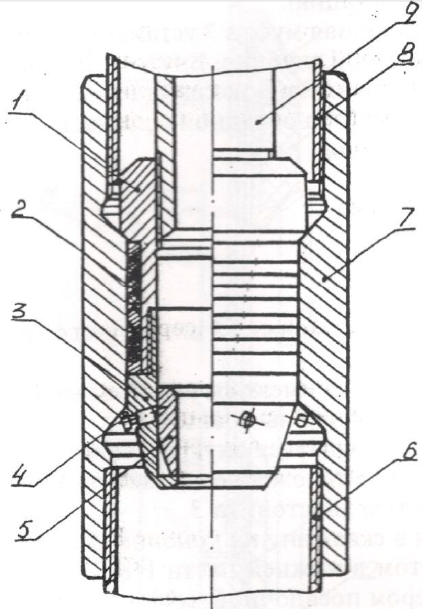

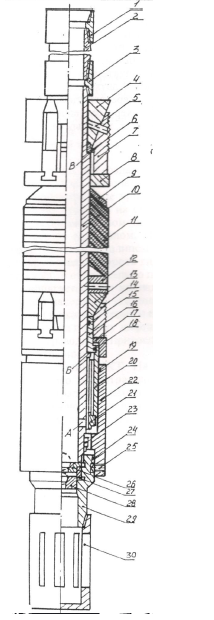

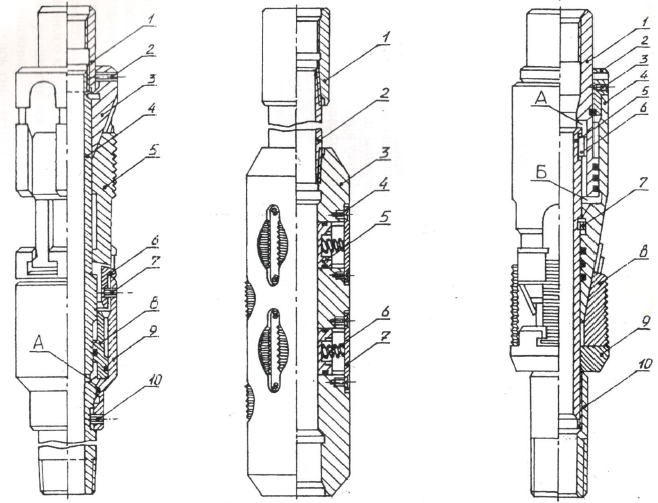

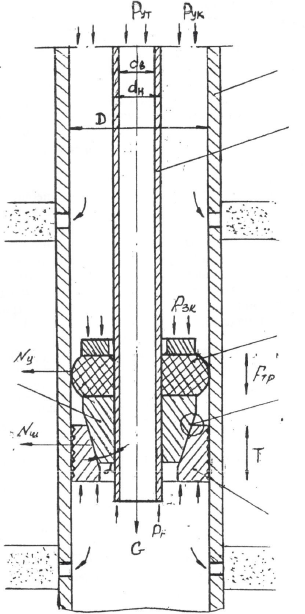

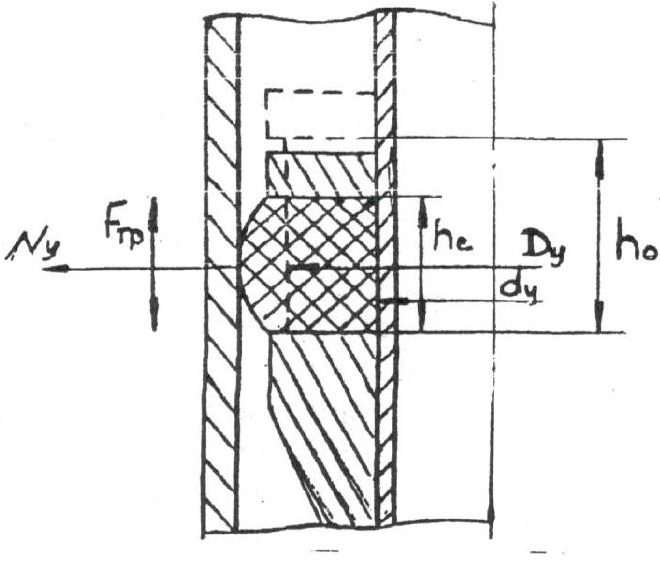

Рисунок 20 – Пакер 3ПД-ЯГ При движении штока вниз фиксатор 3, перемещаясь по насечкам штока, фиксирует его от возврата в исходное положение. При дальнейшем увеличении давления жидкость через отверстие ,1 попадает в верхний цилиндр 7 и давит на его выступ вниз, в результате чего срезаются винты 5 и цилиндр перемещается вниз, двигая плашкодержатель 10 вместе со шлипсами 11. Шлипсы надвигаются на конус 14 и заякориваются в эксплуатационной колонне. Одновременно за счет среза винтов 9 плашкодержатель освобождается от цилиндра и фиксируется на стволе шлипсами. Для подъема пакера необходимо создать давление, превышающее то, на которое рассчитаны винты 28, удерживающие седло 27. После среза этих винтов седло с шариком надают в скважину и открывают проходное отверстие пакера, сбрасывая в нем давление. Затем вращением колонны труб верхняя часть пакера отвинчивается от нижней по муфте 17 и при этом срезается вина 16, фиксировавший ранее эти две части пакера. Далее колонна НКТ поднимается вместе с верхним стволом, который своим буртом Б давит на втулку 12, срезает штифт 13, доводит втулку до плашкодержателя 10 и вынуждает его стянуть шлипсы с конуса и освободить их от сцепления с обсадной колонной. Далее другой бурт В цепляется за корпус 15 и перемещает его вверх вместе с муфтой 17, освобождая от давления уплотнительные манжеты. Вместе с муфтой движется связанный с ней резьбой нижний ствол, своим буртом доходит до конуса и вытягивает его из шлипсов, освобождая нижнее заякоривающее устройство. 1.4.20 Пакер типа ПД-ЯГМ (ППГМ 2) Пакер разработан ОКБ Нефтемаш и применим для работы в скважинах с нефтью, газом, газоконденсатом и водой. В частности, пакер применяется при одновременной раздельной эксплуатации пластов через одну скважину штанговыми насосными установками 1УНР и УГРП. Рекомендуется для глубоких эксплуатационных и нагнетательных скважин. Пакер рассчитан на давление до 21 МПа и применение в эксплутационных колоннах диаметром 140, 146 и 168 мм. Технические данные пакера: наибольший диаметр - от 118 до 136 мм; диаметр проходного канала - 62 и 76 мм; допустимая температура среды - 120° С; длина - от 2000 до 2215 мм; масса - от 70 до 110 кг. Пакер гидромеханического принципа действия с двумя заякоривающими устройствами, позволяющими воспринимать осевую нагрузку, действующую как снизу-вверх, так и сверху вниз. Конструкция пакера позволяет оставлять его в скважине без колонны НКТ или эксплуатировать в соединении с колонной НКТ. В последнем случае под воздействием веса насосно-компрессорных труб происходит доуплотнение манжет. Составные части пакера (рис. ): Шток. Винт специальный. 13, 25, 26, 29, 32. Винты срезные. Корпус. Плашки круглые. Планки. Винты. Ствол. Обоймы. Манжеты уплотнительные. Ганка верхняя. Поршень. Кожух. Захваты. Кольцо пружинное. Плашка кольцевая. Конус. Шлипсы. Корпус шлипсов. Шпонки. Ганка нижняя. Втулка. Плашка кольцевая нижняя. Центратор. Муфта. Седло клапана. Патрубок. Пакер состоит из верхнего и нижнего заякоривающих механизмов, уплотняющего и клапанного устройств, гидропривода и группы фиксирующих деталей. Все узлы смонтированы на стволе 8, к которому сверху через промежуточную деталь - корпус 4 присоединен шток 1. Шток может в меньшей или большей степени перемещаться относительно корпуса 4 соответственно после среза винтов 3 и 32. В сочетании с корпусом шток выполняет роль промывочного клапана. Верхний заякоривающий механизм гидравлического принципа действия состоит из корпуса 4, в пазах которого вмонтированы радиально выдвигающиеся четыре плашки 5. От выпадения плашки предохраняются планками 6, прикрепленными с помощью винтов 7 к корпусу 4. Нижний заякоривающий механизм шлипсового типа состоит из конуса 18 и шлипсов 19, помещенных в Т-образных пазах корпуса шлипсов 20. Для удержания шлипсового механизма в рабочем состоянии после приведения его в действие служат кольцевые плашки 17 и 24. Для предохранения проворачивания шлипсового механизма относительно ствола предусмотрены три шпонки 21.  Рисунок 22 – Пакер ПД-ЯГМ Уплотнительный элемент состоит из двух резиновых манжет 10, заключенных в обоймы 9, выполняющие функции антизатекателей. Гидропривод представляет собой поршень 12, размещенный между стволом 8 и цилиндрической частью конуса 18, в совокупности выполняющими роль гидроцилиндра. Поршень зафиксирован тремя захватами 15, охваченными пружинным кольцом 16. Снизу на стволе с помощью муфты 28 смонтировано седло 30 шарикового клапана. Для установки пакера в скважине, т.е. вывода его из «транспортного» в рабочее состояние, а также для снятия и подъема после прекращения функций в пакере предусмотрена большая группа срезаемых винтов. Пакер спускается в скважину на колонне НКТ, присоединяемой к штоку 1. После достижения пакером места установки в грубы сбрасывается шарик, который садится на седло клапана 30 в пакере. Затем в скважину нагнетается жидкость. В результате перекрытия канала давление в пакере возрастает, плашки 5 выдвигаются из пазов и врезаются в стенки обсадной колонны. Одновременно жидкость попадает через отверстие Бпод поршень 12 и перемещает его вверх. При этом срезаются винты 13, освобождаются захваты 15, поршень через верхнюю гайку 11 оказывает воздействие на уплотнительные элементы, которые сверху упираются в корпус плашек 4, поэтому деформируются и заполняют зазор между пакером и обсадной колонной, обеспечивая необходимую герметизацию затрубного пространства. Давление жидкости заставляет также двигаться вниз конус 18, который раздвигает шлипсы 19, а последние сцепляются с эксплуатационной колонной. Опуская затем колонну НКТ, ее массой воздействуют на ствол8, который срезает винты 26 и, двигаясь вниз вместе с втулкой 23, нажимает на центратор 27, срезает винты 25 и дополнительно сжимает уплотнительные манжеты. При этом заякоривающий механизм фиксируется в рабочем положении кольцевыми плашками 17 и 24. При увеличении давления жидкости винты 29, крепящие седло шарикового клапана, срезаются и клапан падает в скважину, открывая проходной канал пакера. Для подъема пакера трубы приподнимаются, винты 32 срезаются и шток 1, перемещаясь вверх, открывает отверстие А, через которое трубное пространство сообщается с затрубным. Таким образом осуществляется промывка надпакерной зоны перед подъемом пакера. После промывки давление в трубах сбрасывается, в результате чего круглые плашки 5 освобождаются от сцепления с обсадными трубами. При дальнейшем натяге колонны НКТ срезаются винты 3, корпус 4 тянется вверх и с уплотнительных манжет снимается нагрузка. Ствол при своем движении вверх увлекает с собой конус 18, который освобождает шлипсы 19 от сцепления с обсадной колонной. Пакер можно оставлять в скважине без подъемных труб, пока в них поддерживается давление жидкости, из-за наличия в конструкции пакера гидравлически управляемых плашек 5. Для использования пакера в качестве стационарного с него перед его спуском снимаются винты 2. Тогда после операций по установке пакера, создавая натяжение колонны НКТ и срезая винты 3, колонну труб можно поднять вместе со штоком 1, оставляя пакер в рабочем положении в скважине. В этом случае при необходимости подъема пакера применяют труболовку. 1.4.21 Пакер типа ПРС Пакер предназначен для ремонтно-изоляционных работ, в т.ч. поиска интервалов нарушения в обсадных колоннах методом поинтервальной опрессовки колонны между уплотнительными узлами пакера, направленной обработки призабойной зоны по пластам и отключение обводнившихся пластов тампонированием их цементом и др. Пакер рассчитан на давление до 20 МПа и применение в эксплуатационной колонне диаметром 140, 146 и 168 мм. Технические данные пакеров: наружный диаметр 102, 112 и 132 мм; диаметр проходного канала - 40 и 50 мм; допустимая температура среды – 150°С; длина - 1950 мм; масса – 144, 155, 180 кг. Пакер гидравлический, рукавного типа. Составные части пакера (рис. ): Муфты. Переводники. Резиновые кольца. Обжимные стаканы. Подвижные втулки. Пружины. Рукава уплотнительные. Стволы. Корпус клапана. Втулка дифференциальная. Кожух. Пружина клапана. Гайка. Контргайка. Переводник. Заглушка предохранительная. Пакер состоит из трех основных частей: верхнего и нижнего уплотнительных узлов и клапанного узла. Конструкция уплотнительных узлов одинакова, каждый состоит из ствола 8, на котором установлены подвижные втулки 5, разделенные пружинами 6. Пружины удерживают втулки в крайних положениях для того, чтобы уплотнительные рукава при спуске пакера в скважину находились в растянутом состоянии. На наружной поверхности втулок закреплены с помощью обжимных стаканов 4 уплотнительные элементы рукавного типа 7. На верхнем конце каждого уплотнительного узла установлены переводники 2 с муфтами 1. На нижних концах этих же узлов также установлены переводники 2 и 15. Для возможности приведения в действие уплотнительных рукавов камеры под ними сообщаются с центральным каналом пакера отверстиями А. Клапанный узел состоит из корпуса 9 с двумя рядами радиальных отверстий Б и В. На корпус надета подвижная дифференциальная втулка 10, также содержащая два ряда радиальных отверстий Г и Д, причем отверстия Д втулки предварительно совмещены с отверстием Вв корпусе. Втулка 10 отжимается пружиной 12 от гайки 13, установленной на корпусе 9. Гайка для надежности закреплена контргайкой 14. Для ограничения хода втулки клапан снабжен кожухом 11. Для обеспечения герметичности подвижных соединений переводники и корпус клапана имеют резиновые уплотнительные кольца 3. Пакер спускают в скважину на колонне НКТ; при этом скважинная жидкость имеет возможность переливаться из кольцевого пространства между пакером и эксплуатационной колонной в центральный канал пакера через совмещенные отверстия Д и В. После спуска пакера на расчетную глубину, когда проверяемый участок обсадной колонны оказывается между уплотнительными узлами пакера, в колонне НКТ создают небольшое избыточное давление в 2 МПа при максимальном расходе жидкости. Под действием этого давления дифференциальная втулка 10 смещается вниз и перекрывает отверстия Вв корпусе клапана 9. Жидкость под давлением начинает поступать через отверстия А в камеры под уплотнительные рукава и раздувает рукава до соприкосновения со стенками обсадной колонны. Поскольку концы рукавов заделаны в подвижных втулках 5, то при создании избыточного давления втулки, преодолевая усилия пружин, сдвигаются к середине камеры и не мешают свободной деформации резиновых рукавов и лучшему их контакту со стенками скважины. При дальнейшем увеличении давления нагнетания в пределах 4 МПа при уменьшенной подаче жидкости уплотнительные рукава обеспечивают более надежную герметизацию кольцевого пространства. Одновременно дифференциальная втулка 10 продолжает перемещаться вниз до совмещения отверстий Г во втулке с отверстиями Б в корпусе клапана. При совмещении этих отверстий опрессовочная жидкость поступает из насосно-компрессорных труб в кольцевое пространство обсадной колонны между уплотнительными элементами 7 пакера. Если опрессовываемый интервал обсадной колонны герметичен, то давление опрессовки на устье скважины не надает и тогда через 15-20 минут производят опрессовку обсадной колонны до верхнего уплотнительного элемента пакера через кольцевое пространство. После опрессовки данных интервалов обсадной колонны давление в НКТ сбрасывают и, когда уплотнительные элементы пакера возвращаются в исходное положение (о чем свидетельствует падение давления в межтрубном пространстве), пакер извлекают из скважины или перемещают на другое место для опрессовки следующего интервала обсадной колонны.  Рисунок 23 – Пакер ПРС 1.4.22 Пакер типа ПДС – 65 Пакер разработан ТатНИИ совместно с НПУ «Лениногорскнефть» н предназначен для фонтанной и глубиннонасосной эксплуатации скважин с частичным креплением ствола скважины в виде хвостовой укороченной обсадной колонны, не доходящей до устья скважины. Составные части пакера (рис. ): Муфта. Корпус внутренний. Гайка нажимная. Шайба. Манжета со скосом. Конус. Корпус наружный. Втулка. Муфта конусная. Шпильки. Манжета цилиндрическая. Фланец. НКТ. Пакер состоит из двух концентрично расположенных сборок деталей, которые могут перемещаться относительно друг друга. Внешняя часть пакера состоит из наружного корпуса 7, выполненного из трубы, к которой приварен конус 6. На корпусе собраны нажимная гайка 5, шайба 4 и манжета 5. К нижнему концу корпуса 7 на резьбе крепится втулка 8, а к ней шпильками 10 с помощью специального фланца 12 прижимается цилиндрическая манжета 11. Внутренняя сборка состоит из внутреннего корпуса 2, также выполненного из трубы, к которой сверху и снизу на резьбе присоединены соответственно цилиндрическая 1 и конусная 9 муфты. Верхняя муфта служит для присоединения пакера к колонне НКТ. Эта муфта имеет медную наплавку Н для обеспечения герметичности соединения с нажимной гайкой 3 в рабочем положении пакера. К нижней конусной муфте 9 присоединяется нижняя часть колонны НКТ 13. Длину корпуса пакера и расстояние между муфтами 1 и 9 устанавливают такими, чтобы при входе муфты 9 в цилиндрическую резиновую манжету 11 муфта 1 садилась на посадочную поверхность нажимной гайки. Пакер спускается в скважину на колонне НКТ; при этом внешняя сборка висит на внутренней, т.к. торец корпуса 7 опирается на торец муфты 9. При достижении хвостовой обсадной колонны 14 нижняя часть пакера входит внутрь нее, а манжета 5 упирается в направляющую воронку 15 и внешняя сборка вместе с манжетой 11 останавливается. Внутренняя часть пакера, продолжая перемещаться вместе с колонной НКТ. вынуждает конусную муфту 9 войти внутрь манжеты 11 и прижимает ее к стенкам обсадной колонны. В то же время муфта 1 прижимается медной наплавкой Н к торцу нажимной гайки 3 и через нее и промежуточную шайбу 4 оказывает давление на манжету 5, которая уплотняется на воронке 15. В результате указанных операций образуется сплошной герметичный канал от устья скважины до ее низа в виде двух участков НКТ с пакером в средней части. Подъем пакера производится его вытягиванием вместе с колонной НКТ.  Рисунок 24 – Пакер ПДС-65 1.4.23 Бесшлипсовый пакер Пакер (рис. ) разработан НПО «Техника и технология добычи нефти» Главтюменнефтегаза и может быть применен в компоновке скважинного оборудования при любом из способов добычи при условии оснащения эксплуатационной колонны в процессе строительства скважин специальной посадочной муфтой. Допускаемое пакером давление зависит от компоновки колонны НКТ и может достигать 40–60 МПа. В зависимости от технологического процесса пакер может иметь двухстороннюю или одностороннюю фиксацию.  1 – корпус, 2 – манжета уплотнительная, 3 – хвостовик, 4 – пальцы, 5 – втулка Рисунок – Пакер бесшлипсовый Специальная посадочная муфта 7 устанавливается между обсадными трубами 6 и 8 на расчетной глубине. Внутренний диаметр муфты в среднем (в зависимости от диаметра эксплуатационной колонны) на 20 мм меньше внутреннего диаметра обсадной колонны. Набор уплотнительных манжет 2 шевронного типа, выполненных из фторопласта – 4. В корпусе хвостовика 3 имеются радиальные отверстия, в которых свободно размещаются подвижные пальцы 4. Втулка 5 может перемещаться внутри пакера. В исходном состоянии втулка 5 занимает верхнее положение, а пальцы 4 утоплены заподлицо с конической поверхностью хвостовика 3. Пакер спускается в скважину на колонне НКТ 9 со специальным посадочным инструментом в нижней части НКТ (на рисунке не показан). При достижении пакером посадочной муфты 7 он входит в нее до упора конической поверхности корпуса 1 пакера в коническую поверхность муфты. Вес компоновки НКТ через посадочный инструмент передается втулке 5, которая перемещается вниз и своей конической частью выдвигает пальцы 4 из отверстий в положение, показанное на рисунке. Теперь пакер может воспринимать давление рабочего агента как снизу, так и сверху. Конструкция уплотнительного узла с самоуплотняющимися шевронными манжетами, ориентированными в противоположные стороны, обеспечивает герметичность при избыточном давлении и сверху и снизу. После установки пакера посадочный инструмент извлекается на поверхность, а пакер с колонной НКТ остаются в скважине. Если технологическая схема эксплуатации скважины предполагает перепад давления только сверху, то хвостовик 3 пакера заменяется на более простой (без отверстий), пальцы 4 не применяются, а также отпадает необходимость во втулке 5 п посадочном инструменте. 1.4.24 Пакер типа ПТГМ Пакер разработан ТатНИИнефтемашем и предназначен для защиты эксплуатационной колоны от воздействия повышенного давления и температуры при нагнетании в пласт пара или горячей воды, сокращения потерь тепла, а также для предотвращения открытых фонтанов в скважинах с повышенной температурой. Пакер рассчитан на давление до 12 МПа, а температуру до 325 °С и применение в эксплуатационных колоннах диаметром 146 и 168 мм. Пакер гидромеханического принципа действия, имеет два заякоривающих механизма и рассчитан на восприятие нагрузок, действующих в обеих направлениях. Составные части пакера (рис. ): 1,3. Муфта. Патрубок. 13. Конусы. Штифт срезной. Ограничитель. 14. Шлипсы. 17. Шлипсодержатели. Кольцо ограничительное. Ствол. Манжеты уплотнительные. Шайба нажимная. 18, 19, 24. Кольца уплотнительные. Поршень верхний. Поршень нижний. Фиксатор. Цилиндр. Шпонка. Винты. Седло верхнее. Приставка. Седло нижнее Переводник. Фильтр. Пакер состоит из верхнего из нижнего шлипсовых механизмов, уплотнительной части и узла гидроцилиндра. Все эти узлы смонтированы на стволе 10, который подвешивается к колонне НКТ посредством муфт 1, 3 и патрубка 2. Все указанные соединения резьбовые. Снизу к стволу крепится также на резьбе переводник. Верхний заякоривающий шлипсовый механизм служит для удержания пакера в обсадной колонне, предотвращая его перемещение вверх от усилий снизу. Механизм состоит из конуса 7. шлипсов 7, шлипсодержателя 8. ограничителя 6 и штифта 5. Шлипсы входят в направляющие пазы, выполненные в конусе, и фиксируются в них штифтом 5 в нижнем положении. Нижний шлипсовый механизм после заклинивания предотвращает перемещение пакера вниз от действия усилий сверху. Этот механизм также включает конус 13, шлипсы 14 и шлипсодержатель17, аналогичные по конструкции верхнему механизму. Шлипсодержатель17 навинчен на поршень 20 и в процессе спуска пакера удерживает шлипсы от перемещения по пазам конуса. Узел уплотнения содержит набор манжет 11, ограничительное кольцо 9 и нажимную шайбу 12. Две крайние манжеты выполнены из прорезиненной асбестометаллической ткани, а средние - из прорезиненной асбестовой ткани. Узел гидроцилиндра служит для создания необходимого усилия при посадке пакера в скважине. Узел включает цилиндр 22, верхний 16 и нижний 20 поршни и уплотнительные кольца 15, 18, 19, 24. Верхний поршень 16 ограничен снизу буртом Б на стволе, а нижний поршень 20 удерживается в нижнем положении с помощью фиксатора 21 цангового типа, входящего в зацепление со стволом. Поскольку поршень связан резьбой со шлипсодержателем, то и шлипсы удерживаются в нижнем положении. Для предотвращения поворота гидроцилиндра относительно ствола служит шпонка 23, а относительно переводника 29– винты 25. В переводнике располагается узел клапанов для временного перекрытия проходного канала пакера при его посадке в скважине. Данный узел включает верхнее 26 и нижнее 28 седла и приставку 27. Седла имеют срезные бурты и рассчитаны на посадку шариков разного размера (верхнее - большего). Снизу к переводнику присоединен фильтр 30 для улавливания срезаемых седел с шариками.  Рисунок 25 – Пакер ПТГМ Пакер спускается на колонне НКТ. На заданной глубине в него сбрасывается шарик меньшего диаметра, который садится на нижнее седло 28 и перекрывает центральный канал. В трубы под давлением закачивается жидкость, которая через отверстие А попадает под оба поршня 16 и 20 и сдвигает их вверх, освобождая цанговый фиксатор 21 от сцепления со стволом 10. Верхний поршень 16 через конус 13 и уплотнительный узел давит на верхние шлипсы 7; от усилия штифт 5 разрушается, шлипсы перемещаются вверх, раздвигаются и заклинивают пакер в обсадной колонне. Одновременно набор манжет 77, упираясь через промежуточные детали в остановившиеся шлипсы, деформируется и герметизирует затрубное пространство. Нижний поршень 20 в это же время оказывает давление на нижние шлипсы 14, которые надвигаются на остановившийся конус 13, раздвигаются и также входят в сцепление с обсадной колонной. При дальнейшем увеличении давления до 20 МПа буртик нижнего седла 28 срезается и седло вместе с шариком падает в фильтр, освобождая проход жидкости в канале пакера. Для снятия пакера трубы поднимаются, ствол пакера буртом В выталкивает верхний конус из-под шлипсов, в результате чего они отводятся от стенки обсадной грубы и снимают нагрузку с узла уплотнения. При дальнейшем движении вверх ствол буртом Б через посредство поршня 16 выталкивает из-под нижних шлипсов конус 13 и полностью освобождает пакер от его сцепления с эксплуатационной колонной. Наличие в переводнике 29 двух седел под клапаны позволяет в случае негерметичности пакера переставить его на другое место без подъема на поверхность. Для этого пакер перемещают на новое место в скважине, бросают в трубы другой шарик, который садится на седло 26, и производят установку пакера. 1.5 Якори Якорь – это устройство, предназначенное для закрепления колонны подъемных труб за стенку эксплуатационной колонны с целью предотвращения осевого смещения скважинного оборудования в обсадной колонне скважины под воздействием нагрузки. Заякоривание, как правило, происходит под действием избыточного давления столба жидкости. Некоторые пакеры не имеют опорного механизма, например, пакеры рукавного типа. В этом случае они могут применяться вместе с якорями. Установка якоря необходима также при очень большой величине осевого усилия, например, при гидроразрыве пласта, когда собственное заякоривающее устройство пакера не в состоянии противостоять этой силе. Якорь устанавливается над пакером и крепится к ним при помощи резьбы. Якорь представляет собой самостоятельный механизм и может применяться без пакеров, если необходимо разгрузить колонну НКТ от сжимающих усилий. Якоря, в отличие от пакеров, не имеют уплотнительных элементов, а представляют собой отдельный заякоривающий механизм шлипсового или плашечного типа, аналогичный применяемым в пакерах, оформленный в виде компактной конструкции. Принцип действия якорей гидравлический, поэтому они всегда устанавливаются над пакерами. При другой последовательности спуска в скважину якорь не сможет работать в комплекте с некоторыми конструкциями пакеров, т.к. в нем не будет создаваться перепад давления, необходимый для приведения в действие плашек или шлипсов. 1.5.1 Якорь гидравлического принципа действия типа ЯГ Якорь гидравлического принципа действия, рассчитан на восприятие односторонней осевой нагрузки, действующей сверху вниз. Якорь предназначен для спуска в эксплуатационные колонны диаметром 146 и 168 мм и восприятие перепада давления до 21 МПа. Технические данные якорей: наибольший наружный диаметр – от 118 до 136 мм; диаметр проходного канала – 62 и 76 мм; допустимая температура среды – 100 °С; длина – от 726 до 790 мм; масса - 28 и 45 кг. Якорь состоит из заякоривающего устройства и приводящего его в действие гидроцилиндра. Составные части якоря (рис. ): Муфта. Винты. Конус. Ствол. Шлипсы. Шлипсодержатель. Винты. Поршень. Кожух. Винты срезные. В конусе 3 имеются три равномерно расположенных по окружности паза, которые выполняют роль направляющих для шлипсов 5. Шлипсы удерживаются от выпадения в Т - образных пазах шлипсодержателя6. В исходном положении поршень 8 расположен внизу кожуха 9, а кожух зафиксирован относительно ствола винтами 10 и связан со шлипсодержателем6 срезными винтами 7. С помощью нижней резьбы ствола якорь присоединяется к пакеру и спускается вместе с ним в скважину. Заякоривание происходит на месте установки пакера при подаче жидкости под давлением 6-7 МПа в колонну НКТ. Жидкость поступает через отверстие А под поршень 8, который давит вверх на шлипсодержатель 6 и освобождает его от связи с кожухом 9 за счет среза винтов 7. Вместе с со шлипсодержагелем перемещаются шлипсы 5. надвигаются на конус 3, расходятся в радиальном направлении и заклиниваются на поверхности эксплуатационной колонны. При необходимости для более надежного сцепления шлипсов со стенками обсадной колонны можно за счет части веса колонны НКТ создать дополнительную нагрузку на шлипсовый механизм. В этом случае якорь может воспринимать увеличенное осевое усилие. Для освобождения якоря необходимо выровнять давление внутри и снаружи якоря. Затем колонну труб поднимают. При этом конус 3 выходит из-под шлипсов, освобождает их от сцепления с обсадной колонной п якорь свободно поднимается. 1.5.2 Якорь гидравлического принципа действия типа ЯГ1 Якорь гидравлического принципа действия, рассчитан на восприятие двухсторонней осевой нагрузки. Якорь предназначен для спуска в эксплуатационные колонны диаметром 140, 146 и 168 мм и может выдерживать перепад давления до 50 МПа. Технические данные якорей: наибольший наружный диаметр – от 112 до 145 мм; диаметр проходного канала – 62 и 76 мм; допустимая температура среды – 100 °С; длина – от 841 до 1008 мм; масса - 35 и 58 кг. Составные части якоря (рис. ): Муфта. Патрубок. Корпус. Винты. Плашки. Пружины. Планки. Плашки 5 установлены на свободной посадке в окнах корпуса 3 и удерживаются в нем пружинами 6 в утопленном положении. Пружины упираются в планки 7, прикрепленные к корпусу винтами 4. При подаче жидкости под давлением преодолевается сопротивление пружин, плашки выдвигаются наружу в радиальном направлении и вступают в контакт со стенками обсадной колонны. Теперь якорь может сопротивляться осевым усилиям за счет сит трения между насеченными поверхностями плашек и поверхностью обсадной трубы. При сбрасывании давления в насосно-компрессорных трубах плашки возвращаются в исходное положение под воздействием пружин и якорь освобождается.  Рисунок – Якорь ЯГ Рисунок – Якорь ЯГ1 Рисунок – Якорь ЯГМ 1.5.3 Якорь гидромеханического принципа действия типа ЯГМ Якорь гидромеханического принципа действия, рассчитан на восприятие односторонней осевой нагрузки, действующей снизу-вверх. Якорь предназначен дня спуска в эксплуатационные колонны диаметром 146 и 168 мм и восприятие перепада давления до 35 МПа. Технические данные якорей: наибольший наружный диаметр от 118 до 136 мм; диаметр проходного канала - 46 и 57 мм; допустимая температура среды – 150°С; длина - 630 и 650 мм; масса - 26 и 39 кг. Составные части якоря (рис. ): Головка. Упор. Винт. Конус. Шток. Шпонка. Кольцо пружинное. Шлипсы. Шлипсодержатель. Переводник. На штоке 5 установлены конус 4 и шлипсодержатель9, в направляющих пазах которого размещены шлипсы 8, удерживаемые от выпадения Т - образно выполненными хвостовыми участками. На штоке конус зафиксирован пружинным кольцом 7, а шлипсодержатель удерживается от перемещения вниз переводником 10. На верхнем конце штока расположена головка 1, соединенная с ним шпонкой 6. Головка предохранена от выпадения упором 2 и соединенным с конусом 4 стопорным винтом 3. Для уплотнения конуса при его перемещении в конусе и головке предусмотрены пазы с резиновыми кольцами в них. Якорь спускается в скважину вместе с пакером на колонне НКТ; при этом конус 4 удерживается в верхнем положении пружинным кольцом 7. После спуска пакера на место установки в трубы под давлением подается жидкость, которая через зазор А между торцом штока и выступом головки попадает в полость Б и оказывает давление на конус, стремясь переместить его вниз. Под этим воздействием конус освобождается от пружинного кольца 7, перемещается вниз, вклинивается под шлипсы, которые раздвигаются до контакта с обсадной колонной и закрепляют якорь в скважине. Якорь снимается натяжением колонны труб. При этом головка вытягивает конус 4 из-под шлипсов, они занимают первоначальное положение и якорь свободно поднимается вместе с пакером. Особенность конструкции якоря заключается в том, что он позволяет передавать вращательное движение и осевую нагрузку от труб пакеру через головку 1, шток 5 и переводник 10. 1.6 Условия работы и расчет пакеров При проектировании пакера задаются главными его параметрами, условиями эксплуатации и видом технологических процессов, для которых пакер предназначен. К главным параметрам пакеров относятся: диапазон внутренних диаметров обсадных колонн, для которых предназначен пакер; перепад давления, воспринимаемый им; направление действия результирующей осевой нагрузки. При оценке условий эксплуатации пакера учитываются максимальная температура среды, степень ее агрессивности, длительность работы пакера в скважине, необходимость и возможность работы пакера в качестве стационарного и др. Основные показатели находят отражение в условном обозначении пакеров, которое включает: тип пакера по направлению восприятия нагрузки (ПВ, ПН,ПД соответственно для восприятия осевого давления снизу-вверх, сверху вниз и в обе стороны, т.е. дифференциального действия); способ посадки на место установки (М – механический. Г –гидравлический, ГМ – гидромеханический); наличие или отсутствие якоря; присутствие в шифре буквы «Я» свидетельствует о наличии якоря (под якорем понимается любой механизм стопорения); наружный диаметр, в мм; рабочее давление (должно указываться в МПа, но в пакерах старых конструкций сохранилось в кгс/см2).  Рисунок 20 – Схема действия нагрузок на пакер В процессе эксплуатации на любой пакер действуют усилия, направленные сверху вниз и снизу-вверх. В зависимости от вида процесса, осуществляемого в скважине, преобладает одна или другая группа сил и пакер должен противостоять результирующей силе, действующей только вверх или только вниз, а для некоторых условий силе, меняющей свое направление. Поэтому для расчета пакера необходимо, прежде всего, определить величину и направление действия всех сил, оказывающих воздействие на пакер. В качестве примера рассмотрим схему действия нагрузок на пакер при раздельной закачке жидкости в два пласта через одну скважину (рисунок 20). В данном случае на пакер воздействуют: G– нагрузка, создаваемая частью веса колонны НКТ и передаваемая на пакер для деформирования уплотнительных элементов с целью герметизации затрубного пространства;РЗК– сила давления на пакер сверху, создаваемая давлением закачиваемой жидкости в кольцевом пространстве pЗК на глубине установки пакера, РЗТ– сила давления под пакером, создаваемая давлением закачиваемой жидкости рЗТ в трубы, РГ– сила гидростатического давления, действующего снизу на кольцевое сечение НКТ. где D – внутренний диаметр эксплуатационной колонны; dH – наружный диаметр НКТ; где пространстве;  где центральном канале; где dB - внутренним диаметр НКТ; рг - гидростатическое давление столба жидкости внутри НКТ; pг = Результирующая всех сил, действующих на пакер, должна превышать силу сжатия Fсж, необходимую для деформации уплотнителя с целью обеспечения герметичности. R = G + Рзк - Рзт - Рг>Fсж. Сила сжатия принимается в 15-30 кН. В результате сжатия уплотняющего элемента между ним и эксплуатационной колонной создается сила трения Fтр. Ориентировочно сила трения может быть определена следующим выражением: Fтр = Qf1 = q(S1+S2)f1, где Q – сила, прижимающая уплотнитель к обсадной колонне; Q = q(S1+S2); f1 – коэффициент трения скольжения резины по стали; f1 = 0,3 - 0,6; q – удельное давление в резиновом элементе после его сжатия; S1, S2– площади соответственно внутренней и наружной боковых поверхностей уплотнительного элемента после сжатия; где dy– внутренний диаметр уплотнительной манжеты; hc – высота уплотнителя после установки пакера, т.е. в сжатом состоянии. Полная нагрузка, необходимая для деформирования уплотнителя, представляет собой сумму усилий, требуемых для преодоления сил трения, и силы сжатия упругого элемента Рд= Fтр+Fсж. Вторая составляющая где Есж – модуль сжатия резины; F0– начальная площадь поперечного сечения уплотнительной манжеты; где Dy –наружный диаметр уплотнителя в свободном состоянии, т.е. до деформации (рисунок 21); Тогда полная нагрузка, необходимая для деформирования уплотнителя,  Рисунок 21 – Схема деформирования уплотнительной манжеты Обычно нагрузка на уплотнительные элементы пакера создается гон же силой R, которая воздействует на шлипсовый механизм, поэтому должно соблюдаться условие РД Осевая нагрузка вызывает нормальную составляющую Ny, передаваемую через резиновый элемент на стенку эксплуатационной колонны (рисунок 20): Ny= qS2 Удельное давление в уплотнителе: где F–площадь поперечного сечения уплотнителя после его деформации: Высота уплотнительной манжеты в свободном состоянии ho определяется из условия равенства объемов резины до и после деформирования, т.е. V0= V. Считается, что это условие обеспечивает предохранение резины от затекания в зазор между пакером и обсадной колонной. V0 = F0 h0 V = F hc F0 h0 = F hc h0 = F hc/ F0 Исследования показали, что неправильный расчет минимальной высоты уплотнительной манжеты вызывает резкий рост требуемых для герметизации осевых нагрузок и создает неблагоприятные условия работы уплотнителя. На основе экспериментов и расчетов получены, например, данные, приведенные в таблице 1, подтверждающие указанное положение. Таблица 1

Характерно, что при большой высоте уплотнительной манжеты требуемые усилия пакеровки нивелируются, т.е. все меньше зависят от марки применяемой резины. При превышении определенной высоты манжеты требуемое усилие герметизации не меняется. Это объясняется тем, что манжета при сжатии принимает бочкообразную форму и соприкасается со стенками скважины на ограниченном участке. Именно поэтому в пакерах применяют по несколько последовательно установленных манжет, чтобы увеличить общую площадь контакта и надежность герметизации. Наименьшая высота одной уплотнительной манжеты:  Наибольшая высота уплотнительного элемента может быть найдена по условию самозакрепления пакера при действии осевого усилия.  Минимальное значение величины осевой сжимающей нагрузки, обеспечивающей герметичное разобщение ствола скважины,  где p – перепад давления, воспринимаемый пакером; G – модуль сдвига резины, принимаемый равным Конструкцией пакера должна предусматриваться такая длина хода штока (подвижных элементов пакера), которая обеспечит необходимое сжатие уплотнительного элемента и герметичность уплотнения, но при этом не приведет к повреждению резины вследствие недопустимых деформаций. Это особенно важно потому, что в пакерах отсутствуют устройства для ограничения передаваемых уплотнителям усилий. Оптимальную длину хода штока рекомендуется определять по формуле:  Коэффициент kоп= D/Dy; для пакеров, спускаемых в обсадные колонны диаметрами 146 и 168 мм kоп= 1,13, диаметрами 178 и 199 мм, kоп=1,09 - 1,07. При установке пакера сила его сцепления с колонной Т (рисунок 22) должна превышать нагрузку на пакер Q, создаваемую от перепада давления. Нагрузка от перепада давления: Расчетные нагрузки на пакеры для некоторых условий приведены в таблице 2. Таблица 2

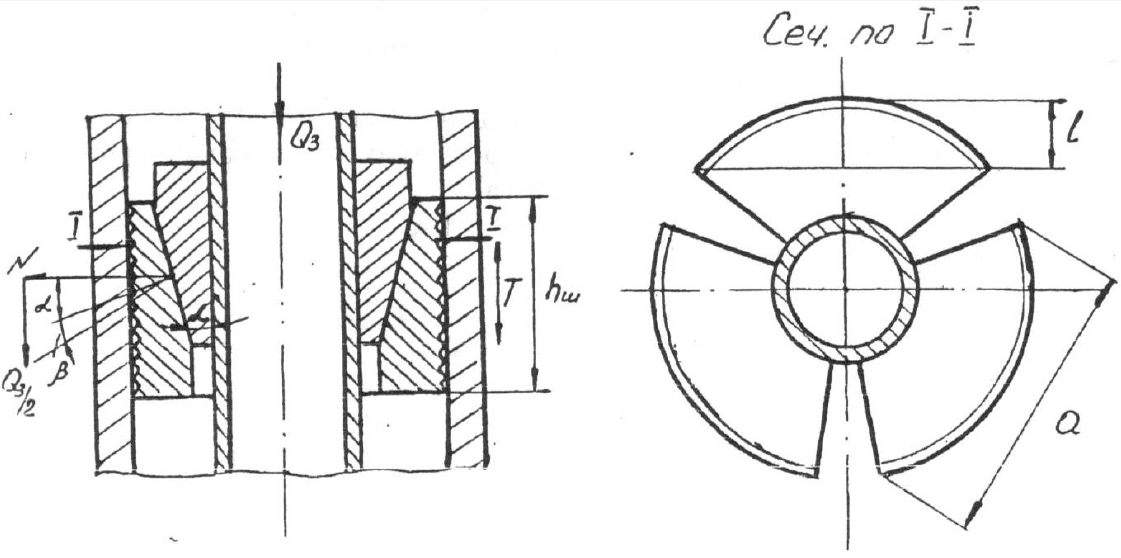

Сила сцепления шлипсов с колонной где N– сила прижатия шлипсов к обсадным трубам; f – коэффициент сцепления плашек с трубами; принимается f = 1; Давление, создаваемое составляющей N на поверхность трубы посредством шлипсов, равно N/fш, где fш– площадь насеченной поверхности шлипсов. Для обеспечения надежного сцепления при 1,5 - кратном запасе по пределу текучести где Определив из данного соотношения величину fШ, можно подобрать размеры шлипсов, с которыми площадь связана следующей формулой, в которой подкоренное выражение представляет собой длину дуги сегмента, соответствующего сечению одного шлипса: где fш– длина контакта шлипсов с трубой; а – длина хорды; l – стрела сегмента. Шлипсы и плашки обычно изготовляются из материала сталь 20 с цементированием и закалкой до твердости 50 - 55 НС. При конструировании пакеров необходимо обеспечивать определенную последовательность действия двух основных узлов – уплотнительного и фиксирующего, чтобы сначала герметизировать затрубное пространство, а затем заякорить пакер в скважине. Это условие логично, т.к. в обратном случае, если стопорить подвижные детали пакера раньше времени, не удается обеспечить необходимое давление на уплотнительные элементы для их деформации и герметизации соединения.  Рисунок 22 – Схема к расчету шлипсового замка 2 ПРАКТИЧЕСКАЯ ЧАСТЬ ____________________________________________________________________ 2.1 Методические указания по выполнению практической работы | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||