учебка. Учебное пособие ПУ. Пакеры изучение конструктивных особенностей и принципа действия

Скачать 5.61 Mb. Скачать 5.61 Mb.

|

|

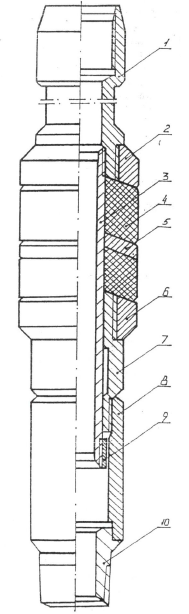

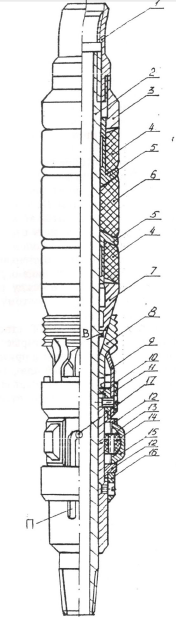

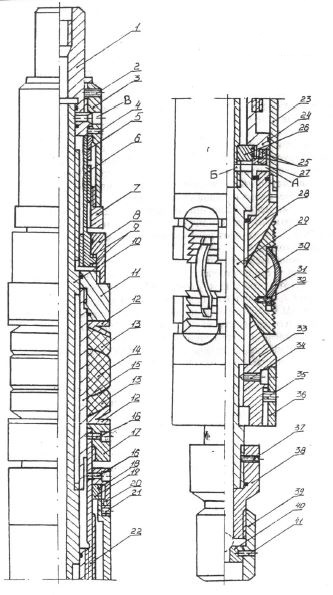

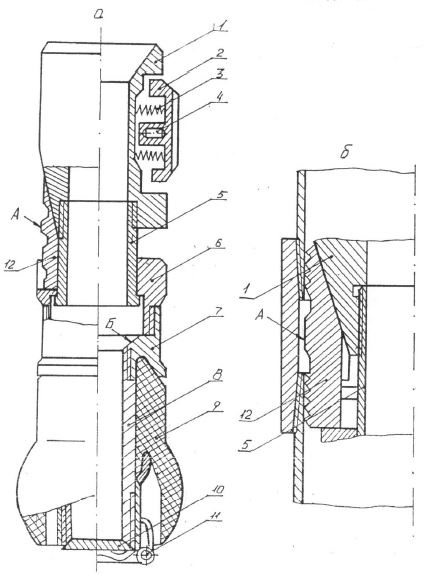

Рисунок 5 – Пакер ПШ-168 Извлекают пакер подъемом колонны труб, при котором конус вытягивается из-под шлипсов, контакт их со стенками скважины нарушается и пакер освобождается, а уплотнительные манжеты при этом разгружаются и принимают первоначальную форму, что исключает их трение о стенки скважины и износ при подъеме пакера. 1.4.7 Пакер механического принципа действия типа ПМ Пакер разработан ОКБ по бесштанговым насосам, предназначен для гидравлического разрыва пластов, рассчитан на перепад давления до 30 МПа и применение в эксплуатационных колоннах диаметром 146, 168, 219 мм. Технические данные пакеров: наибольший диаметр – 118, 144, 192 мм; диаметр проходного канала – 54 и 68 мм; осевая сила сжатия манжет – 60 кН; длина – 1455-1995 мм; масса –55-108 кт. Пакер (рис. ) механического принципа действия с опорой на забой и с телескопическим устройством для деформирования уплотнительных манжет. Пакер применяется с гидравлическим якорем. Головка 1 соединяется с помощью резьбы со стволом 3 и опорным кольцом 2. В верхней части головки имеется левая резьба бурильных труб для присоединения якоря. Внешняя конфигурация головки и ее размеры позволяют захватывать пакер элеватором при выполнении спуско-подъемных операций. Расположенные на стволе две резиновые манжеты 4 охватываются кольцами 2 и 6 и разделены промежуточным кольцом 5. Все кольца выполнены из пластичного материала (дюралюминия) для возможности аварийного извлечения пакера в случае его прихвата в скважине путем фрезерования части деталей. Ствол пакера 3 в свободном состоянии может в некоторых пределах перемещаться относительно основания 7: при этом движение ствола вниз ограничивается упругим сопротивлением манжет, а вверх – упором муфты 9 в торец основания 7. Переводник 10служит для присоединения хвостовика из насоснокомпрессорных труб, длина которого определяет высоту установки пакера над забоем скважины. Хвостовик выполняется из бурильной трубы диаметром 102 мм и такой длины, чтобы пакер находился на 5 - 7 м выше перфорационных отверстий верхнего ряда. Пакер спускается в скважину на бурильных или насосно-компрессорных трубах до упора хвостовика в забой, в результате чего вместе с хвостовиком останавливаются переводник 10, кожух 9, основание 7 и опорное колено 6. Продолжая еще некоторое время опускать колонну труб, вынуждают головку 1и связанные с ней ствол Зи верхнее опорное кольцо 2 перемещаться относительно остановившихся деталей.  1 – головка, 2 – кольцо опорное верхнее, 3 – ствол, 4 – манжета уплотнительная, 5 – кольцо промежуточное, 6 – кольцо опорное нижнее, 7 – основание , 8 – кожух , 9 – муфта втулка, 10 – переводник Рисунок 6 – Пакер ПМ При этом манжеты 4, зажатые между кольцами 6, 5, 2, деформируются, прижимаются к стенкам обсадной колоны и герметизируют кольцевое пространство. При проведении операции гидроразрыва давление жидкости под пакером поддерживает деформированное состояние манжет и надежность герметизации. Для надежного закрепления пакера, т.е. удержания его от перемещения вверх при действии снизу давления жидкости гидроразрыва, над пакером устанавливается гидравлический якорь. Для подъема пакера по окончании технологического процесса колонну труб поднимают, вместе с ней перемещается головка 1 с кольцом 2, поэтому с манжет 4 снимается нагрузка и они принимают первоначальную форму, освобождаясь от контакта с обсадными трубами. Одновременно поднимается ствол 3, муфта 9 упирается в торец основания 7 и тянет его вверх со всеми остальными деталями.В случае заклинивания пакера при попытке его подъема вращают колонну НКТ вправо. При этом от пакера отвинчивается якорь, т.к. они соединены между собой левой резьбой. Трубы с якорем извлекают на поверхность. Затем в скважину спускают торцовый фрезер, обуривают пакер и остатки его поднимают на поверхность. 1.4.8 Пакер для проведения процессов одновременной раздельной эксплуатации типа 1ППР Пакер разработан ОКБ РЭ и предназначен для проведения процессов одновременной раздельной эксплуатации пластов через одну скважину. Пакер рассчитан на давление до 21 МПа и применение в эксплуатационных колоннах диаметром 146 и 168 мм. Пакер механического принципа действия, шлипсовый, воспринимает усилия от перепада давления, действующие сверху вниз. Составные части пакера (рис. ): Головка. Ствол. Упор верхний. Манжеты ограничительные. Втулки ограничительные. Манжета уплотнительная. Конус. Шлипсы. Пружины плоские. Шлипсодержатель. Кольцо. Обоймы. Корпус фонаря. Подушки резиновые. Башмаки. Втулка. Штифт.  Рисунок 7 – Пакер типа 1ППР Пакер состоит из уплотнительного узла, заякоривающего механизма, фонаря и фиксатора байонетного типа. Пакер подвешивается к колонне НКТ посредством головки 7. с которой жестко соединены ствол 2 и упор 3. На стволе вверху смонтирован уплотнительный узел, состоящий из двух ограничительных втулок 5, двух ограничительных манжет 4 и помещенной между ними уплотнительной манжеты 6. Такое конструктивное исполнение позволяет предохранять уплотнительную манжету 6 от затекания в зазоры между упорными металлическими деталями пакера и обсадной колонной при действии перепада давления как снизу, так и сверху. В средней части пакера расположен заякоривающий механизм. На ствол пакера 2 посажены конус 7 и шлипсодержатель10 со шлипсами 8, которые входят в Г - образные пазы шлипсодержателя, закрытые кольцом 7. Шлипсы прижимаются к стволу при помощи плоских пружин 9 и удерживаются в этом положении при спуске пакера в скважину до момента приведения механизма в действие. Снизу к шлипсодержателю10 присоединен фонарь, который состоит из корпуса 13 со смонтированными на нем при помощи обойм 12 башмаками 15.Обоймы не дают выпасть башмакам, а сами удерживаются на месте за счет того, что один конец верхней обоймы входит под шлипсодержатель, а один конец нижней обоймы удерживается втулкой 16, прикрепленной к корпусу фонаря. Башмаки изнутри подпираются резиновыми подушками 14, вследствие чего находятся в постоянном контакте со стенками обсадной колонны. Корпус фонаря имеет фигурный паз П типа байонетного замка, в который входит штифт 17, ввинченный в ствол пакера. В процессе спуска пакера в скважину байонетный замок фиксирует узел фонаря, а с ним и шлипсы, в крайнем нижнем положении, а выступ Вна стволе предохраняет конус от перемещения вниз и преждевременного заклинивания шлипсов. Для посадки пакера на заданной глубине колонну труб вместе с пакером приподнимают и поворачивают вправо. При этом поджимаемые резиновыми подушками башмаки 15 тормозят фонарь, а ствол перемещается относительно него вместе со штифтом 17, который поднимается по прорези и попадает в длинную ее часть. Затем колонну НКТ начинают опускать, ствол свободно перемещается вниз относительно неподвижного фонаря со шлипсами и связанной со стволом конус 7 движется под шлипсами и раздвигает их до сцепления со стенками обсадной колонны. При дальнейшем перемещении ствола вниз ограничительные и уплотняющая манжеты оказываются зажатыми между неподвижными и перемещающимися металлическими деталями, а поэтому деформируются и герметизируют затрубное пространство. Для снятия пакера поднимают колонну НКТ, ствол пакера своим выступом В выводит конус из-под шлипсов, которые под действием пружин отрываются от стенок обсадной колонны и прижимаются к стволу. Поскольку конус 7 посажен на стволе свободно, то при движении вверх головки 1 и упора 3 осевая нагрузка с манжет снимается, и они также возвращаются в исходное состояние, отходя от стенок обсадной колонны. 1.4.9 Пакер типа ППГ1 Пакер разработан ОКБ Нефтемаш для двух размеров эксплуатационной колонны - 146 и 168 мм и может работать при давлении до 21 МПа и температуре до 100 °С. Пакер гидравлического принципа действия, может воспринимать осевую нагрузку, действующею сверху вниз. Составные части пакера (рис. ): Переводник верхний. 21, 34, 35, 37. Винты. Втулка. Штифты срезные. Муфта вращающаяся. Муфта разгрузочная. Упор. Корпус подшипника. Подшипники. Ствол (труба) верхний. Упор. Обоймы фигурные. Манжеты уплотнительные крайние. Манжета уплотнительная средняя. Гильза. Штифты срезные. Кольцо сдвигающееся. Кольца пружинные храпового механизма. Механизм храповой верхний. Втулка, 22.Втулка храпового механизма. 23.Цилиндр. 24.Поршень. 25.Кольца пружинные храпового механизма. 26.Механизм храповой нижний. 27. Стакан. 28. Толкатель. 29. Ствол (труба) нижний. 30. Шлипсы. 31. Пружины плоские. 32. Винты. 33.Конус. 36. Втулка. 38.Переводник нижний. 39. Корпус клапана. 40. Седло. 41. Штифты срезные. Пакер состоит из уплотнительного устройства, заякоривающего узла, гидравлической части, клапанного узла и фиксирующих механизмов, и деталей. Уплотнительный элемент, размещен на верхнем стволе 10, который оканчивается верхним переводником 1, с помощью которого подвешивается к колонне НКТ. Заякоривающий механизм смонтирован на нижнем стволе 29, который также оканчивается переводником 38, к которому привинчен клапанный узел. Уплотнительный элемент образован тремя резиновыми манжетами, из которых две крайние 13 имеют меньшие размеры по длине, чем средняя 14, и выполняют роль защитных. В уплотнительный узел входят также фигурные обоймы 12, ограничивающие манжеты сверху и снизу. К этой же группе деталей можно отнести сдвигающееся кольцо 17, создающее в процессе эксплуатации пакера давление на манжеты, и неподвижный упор 11, воспринимающий это давление. Заякоривающий механизм включает шлипсы 30 с плоскими пружинами 31, прикрепленными к шлипсам винтами 32, толкатель 28 и конус 33. Конус посажен на ствол с помощью резьбы и закреплен дополнительно винтами 34, которые закрыты сверху втулкой 36, навинченной на конус и закрепленной на нем винтами 35.Гидравлическая часть пакера образуется цилиндром 23, внешней поверхностью ствола 10 и поршнем 24. Цилиндр 23, соединенный с ним толкатель 28 и поршень 24 со стаканом 27 образуют камеру А, которая через отверстие Б в стволе сообщается с центральным каналом пакера. Фиксирующие устройства пакера включают механизмы фиксации и срезаемые штифты 4 и 16. Фиксирующая группа деталей служит для поддержания основных узлов пакера в исходном состоянии в период спуска пакера в скважину и их освобождения при необходимости подъема пакера из скважины. Для удержания уплотнительных элементов и заякоривающего механизма в определенном состоянии (транспортном в период спуска в скважину или рабочем в период эксплуатации) поршень 24 и цилиндр 23 снабжены храповыми механизмами 19 и 26, состоящими каждый из четырех секторов, и двух пружинных колец 75 и 25. Верхний храповой механизм через втулку 22 связан с кольцом 17 сверху и поршнем 24 снизу. Во всех местах возможных утечек и перетоков жидкости установлены резиновые уплотнительные кольца. Для освобождения пакера от обсадной колонны перед извлечением его из скважины предусмотрен механизм распакеровки, состоящий из разгрузочной муфты б, имеющей наружную и внутреннюю левые резьбы. Внутренней резьбой муфта соединена со стволом 10, а наружной - через упор 7. втулку 3 и переводник 1–с колонных труб. Кроме того, разгрузочная муфта 6 через корпус подшипника 8 связана с упором 77 уплотнительного элемента. Подшипники 9 служат для облегчения вращения колонны НКТ при распакеровке, а для предотвращения проворачивания корпуса пакера (стволов) служат пружины 31. Для удержания подвижных деталей в стратегическом положении при спуске пакера в скважину, а также-для предварительной опрессовки пакера предназначены срезаемые штифты 16, установленные в кольце 17.  Рисунок 8 – Пакер типа ППГ1 После спуска пакера на место его установки в колонну НКТ бросают шарик, который садится в седло 40 корпуса клапана, навинченного на переводник 3.8. Седло удерживается в корпусе клапана срезными тарированными штифтами 41 Затем в колонну труб нагнетают под давле нием жидкость, которая через отверстие в стволе Б поступает в камеру А. Создаваемые давлением усилия действуют на поршень 24 и толкатель 28, вынуждая их перемещаться в противоположные стороны. При движении поршня вверх усилие от него через втулку храпового механизма 22 передается на сдвигающееся кольцо 17, которое дави! на резиновые манжеты и деформирует их, вследствие чего разобщается кольцевое пространство на зоны, расположенные выше и ниже пакера. Одновременно толкатель 28 движется вниз и выдвигает наружу шлипсы 30, чем достигается заякоривание пакера в обсадной колонне. При повышении давления жидкости до 23-27 МПа штифты 41 в клапане срезаются, седло с шариком падают на забой, а храповые механизмы 19 и 26 фиксируют пакер в заякоренном и уплотненном состоянии в обсадной колонне. Для освобождения пакера и подъема из скважины колонну НКТ вращают по часовой стрелке на 15 оборотов, одновременно приподнимая ее. При этом сначала от приложенного крутящего момента срезаются штифты 4, затем при первых четырех оборотах упор 7 сдвигается с разгрузочной муфцйрб до упора во вращающуюся муфту 5. Вместе с упором 7 движется вверх втулка 3 и в конце ее перемещения отверстие В выходит за пределы ствола 10 и оказывается выше его торца. Таким образом центральный канал пакера и колонна НКТ оказываются связанными с затрубным пространством; теперь закачкой жидкости в затрубное пространство можно промыть надпакерную зону от возможного накопления механических примесей. При движении вверх разгрузочная муфта увлекает за собой корпус подшипника 8, упор 11, гильзу 15, сдвигающееся кольцо 17, втулку храпового механизма 22 и поршень 24, а поршень тянет за собой цилиндр 23 и толкатель 28. В результате всех перемещений шлипсы 30 возвращаются в исходное положение, а уплотнительные манжеты принимают первоначальную форму, - сцепление пакера с обсадной колонной прекращается и пакер может быть извлечен из скважины. 1.4.10 Пакер с противовыбросовым клапаном типа ПНГО-160 (ПДНГ- 160) Пакер разработан ОКБ по бесштанговым насосам, предназначен для отсечения продуктивного пласта при подъеме скважинных насосов в условиях возможного временного фонтанирования скважин. Для этого пакер снабжен противовыбросовым клапаном, предотвращающим движение жидкости из-под пакера по его внутреннему каналу при подъеме насоса. Это позволяет исключать необходимость глушения скважины тяжелой жидкостью перед подъемом оборудования. В период отбора продукции пласта клапан поддерживается в открытом состоянии при помощи специального устройства (хвостовика). Пакер воспринимает перепад давления до 16 МПа и рассчитан на установку в скважинах диаметром 146 и 168 мм. Пакер по принципу действия относится к механическим с комбинированным механизмом крепления в скважине (с помощью шлипсов и опоры на торец обсадной трубы в зазоре замкового соединения). К особенностям пакера относится также применение в нем самоуплотняющейся манжеты. Пакер (рис. ) состоит из двух частей, которые могут перемещаться относительно друг друга в осевом направлении. Верхняя часть пакера представляет собой механизм стопорения и состоит из головки 7 с башмаками 2 и шлипсами 12. Центрирующие подпружиненные башмаки удерживаются в углублениях головки штифтами 4. В нижней половине головка имеет три паза, в которых размещены шлипсы 72, причем хвостовики шлипсов расположены в Т-образных пазах стакана 6. В среднем части шлипсов имеется кольцевой бурт .4, выступающий над насечками (зубьями) шлипсов. Нижняя часть пакера выполняет роль герметизатора и отсекателя и состоит из стакана 6. переводника 7, корпуса 8. эластичной манжеты 9 и откидного клапана 10. Самоуплотняющаяся манжета 9 надета на корпус 8, а клапан 10 присоединен к корпусу снизу. Под действием пружины 11 клапан нормально закрыт. Обе части пакера связаны посредством патрубка 5 и стакана 6, которые могут свободно перемещаться друг относительно друга в некоторых пределах. Пакер спускается в скважину на колонне НКТ или на штангах вместе со специальной деталью – толкателем. Поскольку манжета пакера самоуплотняющаяся, то при спуске пакера она за счет сил трения стремится затормозить его движение, а поскольку верхняя часть при этом будет приближаться к нижней, то это создает опасность выхода шлипсов из пазов и заклинивания пакера в скважине. Применение толкателя исключает возможность этого. Толкатель упирается в бурт переводника Б, а подпружиненные башмаки за счет сил трения о стенки скважины притормаживают верхнюю часть пакера. Благодаря этому пакер в процессе спуска находится в растянутом состоянии, соответствующем изображенному на рис. а; при этом шлипсы остаются в утопленном состоянии в нижней части головки, поэтому не могут преждевременно самопроизвольно заклинивать пакер в скважине. Толкатель снабжен хвостовиком, который упирается в откидной клапан и поддерживает его в открытом состоянии в процессе спуска, благодаря чему обеспечивается переток жидкости из-под пакера вверх. После достижения места установки пакера толкатель извлекают из скважины. Затем в скважину спускают колонну подъемных труб с буртом и со специальным хвостовиком на конце. Эта колонна хвостовиком открывает клапан, а буртом садится на торец головки пакера и перемещает вниз верхнюю часть пакера относительно нижней части, поскольку нижняя часть при этом удерживается неподвижно силами сцепления самоуплотняющейся манжеты с обсадной колонной. При этом шлипсы раздвигаются, т.к. скользят по конической поверхности, и гладкими буртами А упираются в стенки обсадной колонны. Под действием веса продолжающейся двигаться вниз колонны труб пакер также перемещается вниз до тех пор, пока скользящие по обсадной трубе бурты А шлипсов не доспи нут первого стыка обсадных труб и не попадут в зазор между торцами труб, как это показано на рис. б.  1 – головка, 2 – башмаки, 3 – пружины, 4 – штифты, 5 – патрубок, 6 – стакан, 7 – переводник, 8 – хвостовик, 9 – манжета самоуплотнительная, 10 – клапан откидной, 11 – пружина, 12 – шлипсы |