|

|

учебка. Учебное пособие ПУ. Пакеры изучение конструктивных особенностей и принципа действия

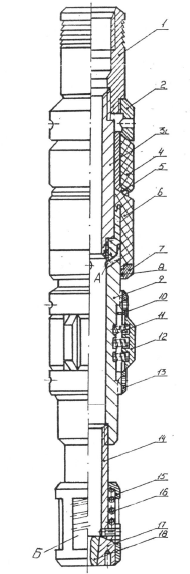

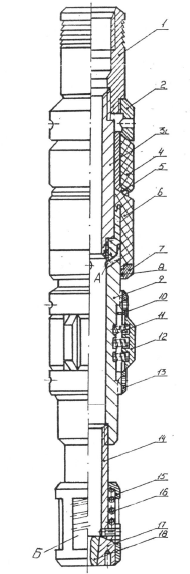

Рисунок 1 – Пакер ПР-К

При повышении давления до 16-17 МПа срезаются винты 13. поэтому шлипсы 12 и 22 освобождаются от связи с конусами 15 и 21, наползают на них, раздвигаются и прижимаются к стенкам обсадной колонны, фиксируя пакер от осевого перемещения. Конусы и толкатель 23 удерживаются от обратного перемещения фиксаторами 14.

При дальнейшем повышении давления до 18-20 МПа происходит окончательное заякорпвание пакера и отсоединение от него посадочного инструмента, т.к. при движении штока 10 вверх штифт 27. связывающий их. срезается.

При движении вверх корпуса 7 камера Б расширяется и отверстие Е оказывается соединенными с ней. Таким образом, через отверстия Г, камеру 6 и отверстия Е центральный канал над приемным клапаном 8 и под ним оказывается связанным. При этом снизу центральный канал открыт, т.к. патрубок-удлинитель 33 не даст заслонке 31 сесть на седло.

После завершения необходимой операции колонна труб поднимается из скважины, вместе с ней поднимается посадочный инструмент; при этом шток 10 срезает штифт 27 и вытягивается из пакера вместе с патрубком-удлинителем 33, а заслонка 31 под воздействием пружины 29 садится на седло 26, перекрывая канал пакера.

1.4.3 Пакер типа ПГ – 500

Пакер разработан ОКБ по бесштанговым насосам, предназначен для гидравлического разрыва пласгон, рассчитан на перепад давления до 50 МПа и спуск в эксплуатационные колонны диаметром 146 и 168 мм.

Технические данные пакеров:

наибольший диаметр – 118 и 138 мм;

длина 1205-1275 мм;

масса – 40 и 58 кг.

Пакер гидравлического принципа действия. В зависимости от ожидаемого давления пакер может применяться вместе с якорем или без него.

Составные части пакера:

1. Головка.

Упор.

Ствол.

Манжета ограничительная.

Кольцо ограничительное.

Манжета уплотнительная.

Кольцо металлическое.

Кольцо резиновое.

Корпус фонаря.

Кольцо упорное верхнее.

Пружины.

Башмаки.

Кольцо упорное нижнее.

Патрубок.

Втулка.

Пружины.

Клапан.

Штуцер.

В пакере можно выделить группу несущих и уплотнительных деталей, фонарь и клапанный узел.

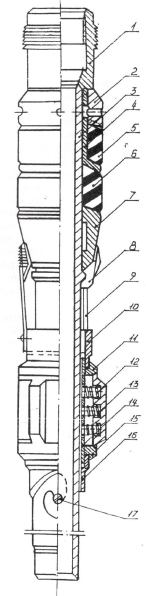

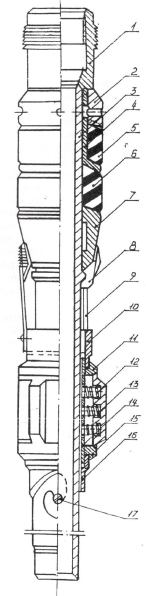

Несущую конструкцию пакера составляет ствол 3, к которому на резьбе присоединена головка 1. Головка имеет внутреннюю резьбу для присоединения пакера к колонне труб. Если пакер спускается с якорем, то к головке сначала присоединяется якорь, а затем трубы. На наружной поверхности головки нанесены кольцевые насечки для возможности извлечения пакера при помощи ловильных инструментов в случае прихвата пакера в скважине.

Узел уплотнения включает последовательно надетые на ствол (сверху-вниз) упор 2, ограничительную манжету 4. ограничительное кольцо 5 и гидравлическую уплотнительную манжету в комбинированном исполнении, состоящую из резиновой части 6, привулканизированной к металлическому кольцу 7. Чтобы избежать перетоков жидкости через зазор между подвижными деталями, металлическое кольцо 7 уплотнено резиновым кольцом 8.

Фонарь состоит из корпуса 9, связанного с корпусом при помощи резьбы, трех башмаков 12, верхнего 10 и нижнего 13 упорных колец. Башмаки расположены под углом 120°; каждый из них подпирается изнутри тремя цилиндрическими пружинами 11, размещенными в глухих отверстиях корпуса фонаря 9. Упорные кольца 10 и 13 крепятся винтами к корпусу фонаря и предотвращают выпадение башмаков.

Назначение фонаря заключается в создании сил трения между пакером (посредством подпружиненных башмаков) и стенками обсадной колонны и центрировании пакера в скважине.

Клапанный узел подвешен к корпусу фонаря на патрубке 14, на котором собраны втулка 75, клапан 17 со встроенным в него штуцером 18. Внутри втулки 75 помещена пружина 16. Функция клапана заключается в создании необходимого давления внутри пакера.

Пакер спускается в скважину на колонне НКТ на заданную глубину. Для посадки пакера в трубы подают под давлением жидкость. Размеры проходного сечения штуцера подобраны таким образом, что при определенном расходе жидкости через штуцер (

2-2,5 л/с) в нем создается перепад давления величиной в 0,3-0,5 МПа. Под этим давлением жидкость через отверстие А в корпусе фонаря проходит под уплотнительную манжету 6, расширяет ее до соприкосновения со стенкой эксплуатационной колонны и предварительно разобщает затрубное пространство.

При дальнейшем повышении давления клапан 77 через втулку 75 отжимает пружину 16, отходит вниз и открывает окно Б прямоугольной формы во втулке. Этим создастся дополнительный канал для прохода жидкости в подпакерную зону.

Рисунок 2 – Пакер ПГ-500

Одновременно повышенное давление действует на уплотнительную манжету, вынуждая ее плотнее прижиматься к обсадной колонне и надежнее герметизировать затрубное пространство. При этом уплотнительная манжета перемещается вверх и прижимает через ограничительное кольцо 5 ограничительную манжету 4 к упору 2, вынуждая ее деформироваться до соприкосновения со стенками скважины. За счет этого предотвращается разрушение основной уплотнительной манжеты при больших давлениях под пакером.

Извлекается пакер из скважины подъемом ПКТ. Перед этим давление в трубах снимается и обе резиновые манжеты отходят от стенок обсадной колонны под действием сил упругости. Пакер поднимается с небольшой скоростью, чтобы жидкость из груб успевала сливаться в скважину, не создавая такого перепада давления, который мог бы привести к расширению уплотнительной манжеты и затяжке инструмента с выходом манжеты из строя.

1.4.4 Пакер шлипсовый типа ПШ-500

Пакер разработан ОКБ по бесштанговым насосам, предназначен для гидравлического разрыва пластов, рассчитан на перепад давления до 50 МПа и спуск в обсадные колонны диаметром 146 мм (внутренний диаметр 132 мм и более).

Технические данные пакера:

поломки шлипсов и пружин;

наибольший диаметр – 118 мм;

минимальное проходное сечение – 47 мм;

длина – 1480 мм;

масса – 45 кг;

осевая сила сжатия уплотнительных манжет – 75 кН.

Пакер механического принципа действия, шлипсовый, может применяться с якорем или без него.

Составные части пакера:

Головка.

Упор.

Ствол (шток).

Ограничитель.

Манжета ограничительная.

Манжета уплотнительная.

Конус.

Шлипсы.

Планка.

Втулка.

Кольцо верхнее упорное.

Пружины.

Башмаки.

Корпус фонаря.

Кольцо нижнее упорное.

Муфта замковая.

Штифт.

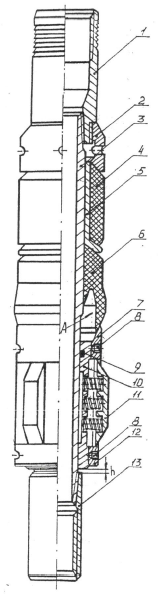

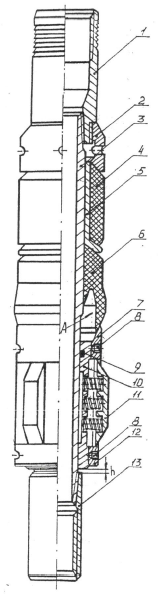

Головка 1 имеет в верхней части левую внутреннюю резьбу для бурильных труб, служащую для соединения с якорем. На наружной поверхности головки нанесены кольцевые насечки для извлечения пакера при помощи ловильных инструментов в случае прихвата пакера в скважине. В нижней части головка снабжена внутренней резьбой под муфту НКТ для соединения со стволом 3 и наружную для навинчивания упора 2. На ствол последовательно (сверху вниз) надеты: ограничительная втулка 4 с манжетой 5, уплотнительная манжета 6. конус 7 и узел фонаря со шлипсами.

Фонарь состоит из корпуса 14, в котором под углом 120° выполнены глухие отверстия с размещенными в них цилиндрическими пружинами /2. Пружины упираются в башмаки 13. Башмаки удерживаются от выпадания верхним 11 и нижним 15 упорными кольцами. Верхнее кольцо приварено к корпусу, а нижнее прижимается к башмакам замковой муфтой 16 К верхнему концу корпуса фонаря присоединена втулка 10, к которой прикреплены упругие планки 9 со шлипсами 8.

В замковой муфте имеется фигурный паз, в который входит штифт 17, ввинченный в ствол. В собранном пакере штифт находится внедри паза и связывает ствол с муфтой, предотвращая самопроизвольное перемещение и срабатывание шлипсов в период спуска пакера в скважину. В этом состояний шлипсы расположены у нижней части конуса, поэтому не выступают за поперечный габарит пакера и свободно входят вместе с пакером в обсадную колонну.

Пакер спускают в скважину до требуемой глубины на колонне бурильных или насосно-компрессорных труб. На месте установки пакера колонна труб приподнимается на 0,3 - 0,5 м, а затем поворачивается вправо. В результате этих манипуляций штифт 17 выводится по фигурному пазу из замковой муфты, а. ствол пакера освобождается. При дальнейшем движении колонны труб вниз, ствол перемещается относительно заторможенного фонаря, который удерживается силами трения подпружиненных башмаков о стенку обсадной колонны. При этом конус, двигаясь вместе со стволом, надвигается на остановившиеся вместе с фонарем шлипсы, раздвигает их до соприкосновения с обсадной колонной и заклинивает, обеспечивая надежную опору пакеру.

Далее вес колонны труб передается через головку, упор и ограничитель на резиновые манжеты, деформирует их и таким образом герметизирует затрубное пространство.

Шлипсовый механизм пакера (расположение шлипсов и конической поверхности конуса) выполнен таким образом, что пакер может воспринимать нагрузку, действующую только снизу-вверх. При необходимости подъема пакер вытягивается вместе с колонной труб; при этом шлипсы скользят по конусу и освобождаются от сцепления с обсадной колонной, не сопротивляясь подъему.

Рисунок 3 – Пакер ПШ-500

Одновременно происходит освобождение от нагрузки манжет, которые также возвращаются в исходное состояние и не препятствуют подъему, а главное, сами не подвергаются в процессе подъема усиленному трению и износу, что позволяет повторно использовать пакер. Если после приподъема труб повернуть их влево, то штифт войдет в фигурный паз замка, благодаря чему пакер может быть посажен повторно без извлечения из скважины.

1.4.5 Пакер самоуплотняющийся типа ПС -500 (ПНГС)

Пакер разработан ОКБ по бесштанговым насосам, предназначен для гидравлического разрыва пластов при перепаде давления до 50 МПа, рассчитан для спуска в эксплуатационные колонны диаметром 146 и 168 мм.

Технические данные пакеров:

наибольший диаметр – 118 и 138 мм;

диаметр проходного канала – 47 и 57 мм;

длина – 840 и 900 мм;

масса –53 и 67 кг.

Пакер самоуплотняющийся гидравлического принципа действия, применяется в комплекте с перепускным клапаном, может спускаться в скважину вместе с гидравлическим якорем, монтируемым выше пакера.

Составные части пакера (рис. ):

Головка.

Опорное кольцо.

Ствол.

Манжета ограничительная.

Ограничитель.

Манжета самоуплотняющаяся.

Кольцо упорное верхнее.

Винты.

Кольцо резиновое.

Корпус фонаря.

Башмаки.

Кольцо упорное нижнее.

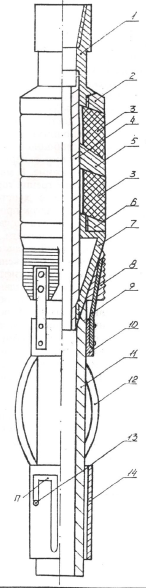

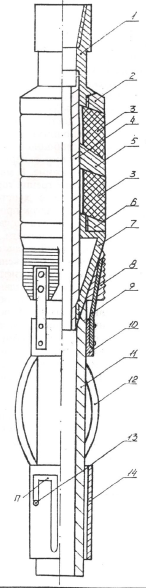

Муфта.

К головке 1 на резьбе присоединены ствол 3 и опорное кольцо 2. На ствол последовательно надеты (сверху вниз) ограничительная манжета 4, ограничитель 5, самоуплотняющаяся манжета 6, корпус фонаря 10 с подпружиненными башмаками 11, верхним 7 и нижним 12 упорными кольцами. Кольца 7 и 12 прикреплены к корпусу фонаря 10 винтами 8. Корпус фонаря уплотнен в стволе при помощи резинового кольца 9. Ствол заканчивается муфтой 13. Процесс спуска пакера сопровождается сопротивлением движению жидкости, находящейся в эксплуатационной колонне, т.к. самоуплотняющаяся манжета движется в скважине с натягом. Для устранения этого явления, называемого поршневанием над пакером, выше гидравлического якоря, устанавливается перепускной клапан.

Рисунок 4 – ПС-500

При спуске комплекса жидкость из скважины вытесняется в центральный канал пакера, а выше, проходя через клапан, выбрасывается в затрубное пространство. С этой же целью верхнее упорное кольцо 7 фонаря выполнено с внутренней конической поверхностью, куда при спуске пакера входит самоуплотняющаяся часть манжеты 6 и закрывается от проникновения жидкости, что устраняет опасность расширения и повреждения манжеты в процессе спуска. Чтобы жидкость не попала под манжету’ через зазор между стволом 3 и корпусом фонаря 10, этот зазор уплотнен резиновыми кольцами 9.

После спуска пакера на место установки в скважине колонну насосно-компрессорных труб приподнимают дня возможности проникновения жидкости во внутреннюю полость А манжеты. При этом фонарь за счет трения между подпружиненными башмаками 11 и стенкой обсадной колонны остается на месте, а ствол вместе с уплотнительными элементами перемещается вверх на величину гарантированного зазора hмежду муфтой 13 и корпусом фонаря 10. При этом самоуплотняющаяся часть манжеты 6 освобождается от верхнего упорного кольца 7 фонаря и это открывает доступ жидкости в полость под манжетой, что необходимо для выполнения манжетой ее функции при герметизации колонны.

Затем в колонну труб сбрасывается шар, который садится в седло перепускного клапана. В трубы закачивается жидкость, под действием которой клапан перекрывает доступ жидкости в затрубное пространство и открывает центральный канал для проведения технологической операции.

Герметизация обсадной колонны осуществляется автоматически при закачке жидкости в колонну труб. Под давлением жидкости самоуплотняющаяся манжета, более плотно прижимая к обсадной колонне и деформируется, прижимая к опорному кольцу ограничительную манжету; последняя деформируется, соприкасается с обсадной колонной и тем самым предотвращает разрушение самоуплотняющейся манжеты при больших давлениях под пакером.

Пакер извлекается из скважины вместе с колонной НКТ. Уплотнительные элементы расположены таким образом, что не мешают подъему пакера на поверхность.

1.4.6 Пакер шлипсовый типа ПШ - 168

Пакер разработан ОКБ по бесштанговым насосам и предназначен для проведения гидроизоляционных работ при капитальном ремонте скважин, проведения гидроразрыва пластов.

Пакер рассчитан на давление до 30 МПа и применяется в эксплуатационных колоннах диаметром 168 мм.

Технические данные пакера:

наибольший диаметр - 144 мм;

диаметр проходного канала - 54 мм;

осевая сила сжатия уплотнительных манжет - 100 кН;

длина - 1760 мм; масса - 57 кг.

Пакер (рис. ) механического принципа действия, шлипсовый, может применяться с гидравлическим якорем. Пакер состоит из уплотнительной части, заякоривающего узла, фонаря и замка. На верхний конец ствола 4 пакера навинчена головка 1, снабженная внутренней резьбой для присоединения якоря. Ниже головки на ствол последовательно установлены верхнее упорное кольцо 2, манжеты 3 с промежуточным кольцом 5, нижнее упорное кольцо 6 и конус 7. Кольцо 2 навинчено на головку 1, а кольцо 6 – на конус 7. Обе манжеты 3 одинаковы по размеру. Для облегчения ликвидации пакера путем фрезерования в случае прихвата пакера в скважине кольца 2. 5, 6. расположенные в верхней части пакера, выполнены из дюралюминия марки Д - 16. Снизу ствол соединен с хвостовиком 11. На хвостовике собраны фонарь и замок. Фонарь состоит из трех плоских пружин 12, расположенных под углом 120° и соединенных со втулкой 10, к которой приклепаны поводки 9.

С другой стороны, к поводкам также с помощью заклепок прикреплены шлипсы 8. Шлипсы в сочетании с конусом 7 образуют заякоривающий узел. Положение фонаря на хвостовике фиксируется замком. Для этого на хвостовик свободно надета втулка замка 14 с Г-образным пазом, а в сам хвостовик ввинчен штифт 13. штифт, находящийся в конце прорези Л, как показано на рисунке, удерживает шлипсовый механизм в нижнем положении, что не дает ему возможность войти в сцепление с обсадной колонной в процессе спуска пакера в скважину.

Спускают пакер на насосно-компрессорных или бурильных трубах. Для удержания пакера в его рабочем положении с ним спускается якорь, устанавливаемый над пакером. При достижении пакером заданной глубины колонну останавливают и приподнимают на 0,3-0,5 м. Диаметр пружинного фонаря (описанный) в свободном состоянии больше внутреннего диаметра обсадных труб, поэтому фонарь притормаживает движение пакера и центрирует его в скважине. В момент приподъема колонны с пакером пружины 12 вследствие трения тормозят узел фонаря, а хвостовик 11 движется вверх. Вместе с хвостовиком поднимается штифт 13 до упора в горизонтальный участок прорези П замка. Затем колонну труб поворачивают на 1-2 оборота по часовой стрелке, в результате чего штифт оказывается в верхней части длинного вертикального участка прорези. Далее колонну труб вновь опускают, фонарь теперь удерживается пружинами в верхнем положении, а ствол пакера с хвостовиком свободно движутся вниз, т.к. штифт 12 скользит внутри прорези без препятствий. При этом конус 7 раздвигает остановившиеся вместе с фонарем шлипсы до их упора в стенки обсадной колонны. Пакер надежно стопорится в скважине, однако головка 1 со стволом 4 продолжает некоторое время перемещаться вниз, зажимая резиновые манжеты между остановившимся конусом 7 и кольцами 6, 5, 2. Манжеты деформируются до контакта со стенками обсадной колонны и при определенной осевой нагрузке, создаваемой частью веса колонны НКТ, обеспечивают надежную герметизацию кольцевого пространства скважины. Форма манжет обеспечивает при повышении давления под пакером дополнительное уплотнение.

1 – головка, 2 – кольцо упорное верхнее, 3 – манжеты уплотнительные, 4 – ствол, 5 – кольцо промежуточное, 6 – кольцо упорное нижнее, 7 – конус, 8 – шлипсы, 9 – поводки, 10 – втулка, 11 – хвостовик, 12 – пружины плоские, 13 – штифт, 14 – замок |

|

|

Скачать 5.61 Mb.

Скачать 5.61 Mb.