Курсовой Рябова _. Пояснительная записка к курсовой работе по дисциплине Техническая механика

Скачать 1.33 Mb. Скачать 1.33 Mb.

|

|

4.РАСЧЕТ ПРОИЗВОДСТВЕННЫХ ПЛОЩАДЕЙ 4.1.Подбор технологического оборудования К технологическому оборудованию относятся стационарные и переносные станки, стенды, приборы, приспособления, производственный инвентарь (верстаки, шкафы, столы, стеллажи, тумбочки и т.п.), необходимые для выполнения работ по ТО и ТР подвижногосостава. Принятое для зоны или участка оборудование фиксируется в таблице с указанием наименования и краткой характеристики, его количества, габаритных размеров в плане, занимаемой оборудованием площади. Затем подсчитывается суммарная площадь проекции установленного оборудования . Форма сводной таблицы оборудования приведена ниже.

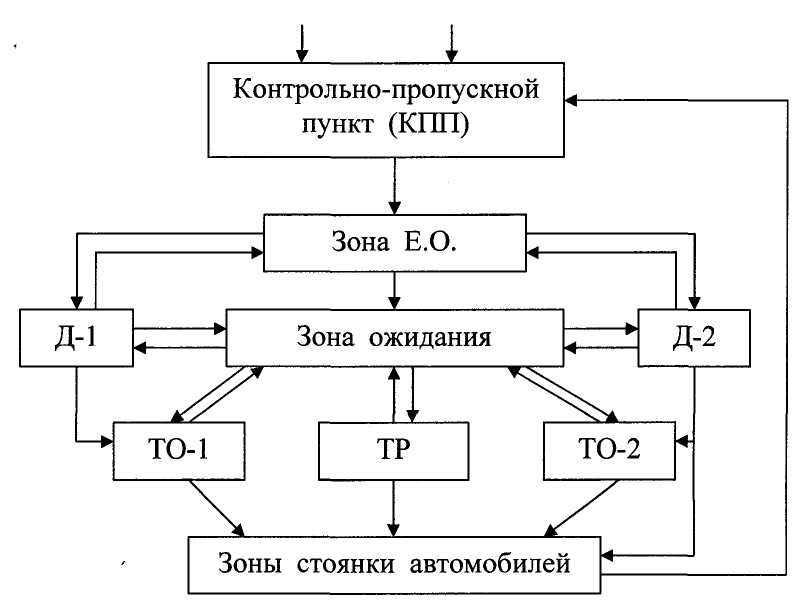

4.2.Расчет производственной площади объекта проектирования В проектах по техническому обслуживанию, диагностике и зоне текущего ремонта определение производственной площади производится по формуле (29): где Окончательно площадь зоны ТО или ТР и постов диагностики вынуждено корректируется и устанавливается с учетом того, что при строительстве широко используется унифицированные типовые секции и пролеты, а так же типовые конструкции и детали, изготовляемые серийно заводами стройматериалов. Производственные здания выполняются с сеткой колонн, имеющей одинаковый для всего здания шаг, равный 6 или 12 м, одинаковый размер пролетов с модулем 6 м, т.е. 12,18,24 м и более. Решение: принимаем Fn=109,3 м2 В проектах по ремонтным участкам производственная площадь рассчитывается по формуле (30): где FСУМ – площадь горизонтальной проекции технологического оборудования и организационной оснастки (см. табл.6.1); K n – коэффициент плотности расстановки оборудования (см. прил.18). FСУМ=11,97 Kn=3,5 Окончательно площадь определяется графически. Отступление от расчетной площади при этом допускается в пределах: 20% - для помещения площадью до 100 м2; 10% - для помещения площадью более 100 м2. Далее следует описание принятого планировочного решения производственного корпуса с соблюдением строительных норм и правил. 5. РАСЧЕТ ОСВЕЩЕНИЯ И ВЕНТЕЛЯЦИИ. В соответствии со СНиП на объекте проектирования следует принять тот или иной тип освещения и установить нормы освещения на объекте проектирования и индивидуальных рабочих местах. Уровень освещения зависит от характера выполняемых работ. Освещённость на открытых стояках не менее 5 лк, на закрытых - 10 лк, зона мойки и уборки - 200 лк, зона ТО и в цеха - 500 лк, цехах топливной аппаратуры и зонах диагностирования - 750 лк. 5.1 Расчет естественного освещения Для естественного освещения следует выполнить расчет количества окон, для этого определяют суммарную площадь окон по формуле: где Fn- площадь участка, м2 ; Fn=109,3 м2 Число окон рассчитывается по формуле: где Fox- площадь одного окна, определяется по формуле, м2: Fox=box×hox где box- ширина окна (принимается из стандартных значений 1,5; 2; 3 и 4 м)2м hox - высота окна, рассчитывается по формуле: hox=H – (h1+h2) где H - высота здания;=3.5м h1 - расстояние от пола до подоконника (принимается от 0,8 до 1,2 м); h2 - расстояние от потолка до окна (принимается равным от 0,3 до 0,5 м). Fox=2×2,2=4,4 м2 box= 2 м hox=3,5 – (0,9+0,4)=2,2 м 5.2.Расчет искусственного освещения Выбираем значение освещенности и системы освещения в зависимости от характеров работ, от площади пола и высоты здания выбираем удельную мощность осветительной установки (Pу= 15…25 где Fn - площадь участка. Pу = 15…25 Fn=109,3 м2 Pу =20 Затем выбираем виды ламп (люминесцентные, накаливания или светодиодные). Мощность ламп накаливания выбирается из следующего ряда - 60; 75; 100; 150; 200; 250; 300; 500; 750; 1000; 1500. Люминесцентные лампы бывают низкого, высокого и сверхвысокого давления. Мощность ламп низкого давления от 8 до 120 Вт. Высокого и сверхвысокого от 80 до 1000 Вт. На участке будут использоваться лампы накаливания, мощностью 150 Вт Число ламп рассчитывается по формуле: где Рл- мощность одной лампы, Вт. Рл=150 Вт Фактическая суммарная мощность ламп определяется по формуле: Рл=150 Вт 5.3.Расчет вентиляции. Вентиляция помещения предназначена для уменьшения задымленности, запыленности и для отчистки воздуха от вредных выделений производства. Она способствует оздоровлению условий труда, повышению производительности труда и предотвращает профзаболевания. На проектируемых участках принимается смешенная вентиляция (естественная и механическая). Естественная вентиляция осуществляется за счет форточек, дефлекторов. Суммарная площадь форточек определяется по формуле: где Fn- площадь участка, м2 ; Kb- коэффициент, учитывающий отношение площади форточек к площади помещения, в зависимости от выполняемых работ Kb= 0,02… 0,04. Fn=109,3м2 Kb=0,03 5.4.Расчет механической вентиляции. Рассчитывается по кратности обмена воздуха по формуле: где Vn - объем помещения, м3, рассчитывается по формуле; Fn=109,3 м2 H= 4,5 м К= 3,5 K- коэффициент кратности объема воздуха в зависимости от проектируемого помещения (для моторного участка K= 3…4) 6.ОРГАНИЗАЦИОННАЯ ЧАСТЬ 6.1.Организация производства предприятия. ТР автомобилей на АТП производится по потребности на специально выделенных, соответственно оснащенных технологическим оборудованием постах в зоне ремонта и производственных цехах (участках). В связи с тем, что некоторые операции ТР технологически связаны с операциями, выполняемыми на постах ТО-1 и ТО-2, считается целесообразным ряд работ ТР, при малой трудоемкости (до 15-20% от трудоемкости ТО), выполнять совместно с работами ТО-1 или ТО-2. В принципе выполнение работ по ТР, влекущих сверхнормативный простой автомобиля на посту ТО, нарушающих режим работы линии обслуживания или универсальных постов, недопустимо. В данном курсовом проекте АТП принята планово-предупредительная система технического обслуживания и ремонта автомобилей, регламентированная Положением о техническом обслуживании и ремонте подвижного состава автомобильного транспорта. Схема управления АТП.  6.2.Организация производственного процесса зоны ТР . Схема управления зоной ТР. Начальник мастерских    Мастера зоны ТР    Ремонтный рабочий  Ремонт автомобилей производится одним из двух известных методов: агрегатным или индивидуальным. В моей зоне выбран агрегатный метод ремонта автомобилей. При агрегатном методе ремонта автомобилей производят замену неисправного агрегата (узла) исправным или ранее отремонтированными обезличенными или необезличенным методом ремонта или новыми из оборотного фонда. Неисправные агрегаты (узлы) после их ремонта поступают в оборотный склад. Агрегатный метод ремонта позволяет сократить время простоя автомобилей в ремонте, поскольку замена неисправных агрегатов и узлов на исправные, как правило, требует меньше времени, чем ремонтные работы, производимые без обезличивания агрегатов и узлов. Схема движения автомобиля по производственным зонам с момента его прибытия на АТП и до момента выпуска на линию, учитывая конкретные условия действующего АТП, а также связь диагностирования с ТО и ремонтом, его место в технологическом процесс, показана ниже. Схема технологического процесса ТО и ТР.  При возвращении с линии автомобиль проходит через контрольно- технический пункт (КТП), где дежурный механик проводит визуальный осмотр автомобиля и при необходимости оформляет заявку на ТР. Затем автомобиль, в зависимости от дальнейшего хода проведения работ, подвергается мойке или углубленным работам ЕО и в соответствии с планом профилактических работ поступает на посты общей (Д-1) или углубленной (Д-2) диагностики через зону ожидания ТО и ТР или в зону хранения автомобилей. После Д-1 при отсутствии неисправностей автомобиль направляется в зону хранения или (при наличии неисправностей) через зону ожидания в зону ТР, а затем оттуда в зону хранения. Автомобили, прошедшие предварительно за 4…6 дней диагностирование Д-2, направляются в зону ТО-2, а оттуда – в зону хранения. После оформления заявки на ТР автомобиль подвергается углубленной уборке и мойке и направляется на диагностирование Д-1 или Д-2 для уточнения объема предстоящего ТР, после чего – в зону ТР и оттуда в зону хранения. Постановка автомобиля в зону ТР. Зона хранения автомобиля.     Наружная мойка автомобилей и узлов а.м.  Постановка а.м. в зону ТР.  Снятие неисправных узлов.  Дефектовка    Узлы подлежащие ремонту   Годные узлы Выбракованные узлы    Установка узлов Ремонт узлов Ремонт узлов     Обкатка и диагностика а.м. Выезд на линию  С зоны хранения автомобилей автомобиль отправляется на наружную мойку автомобилей и узлов, после автомобиль отправляется в зону ТР, там производится снятие неисправных узлов, дефектовка, если узлы бракованные производится замена узлов на новые, если узлы подлежат ремонту то производится ремонт, после узлы устанавливаются на автомобиль, после установки производится обкатка и диагностика автомобиля, далее выход на линию. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||