Проект по модулю

Скачать 1.27 Mb. Скачать 1.27 Mb.

|

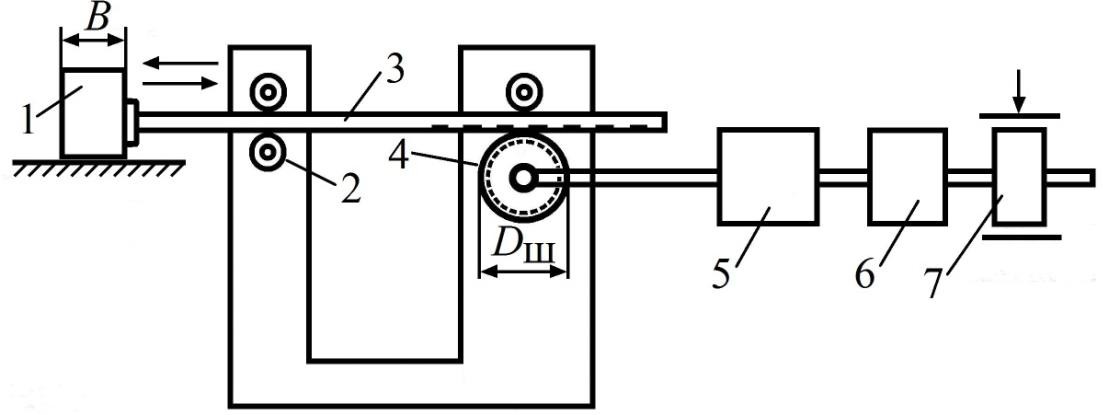

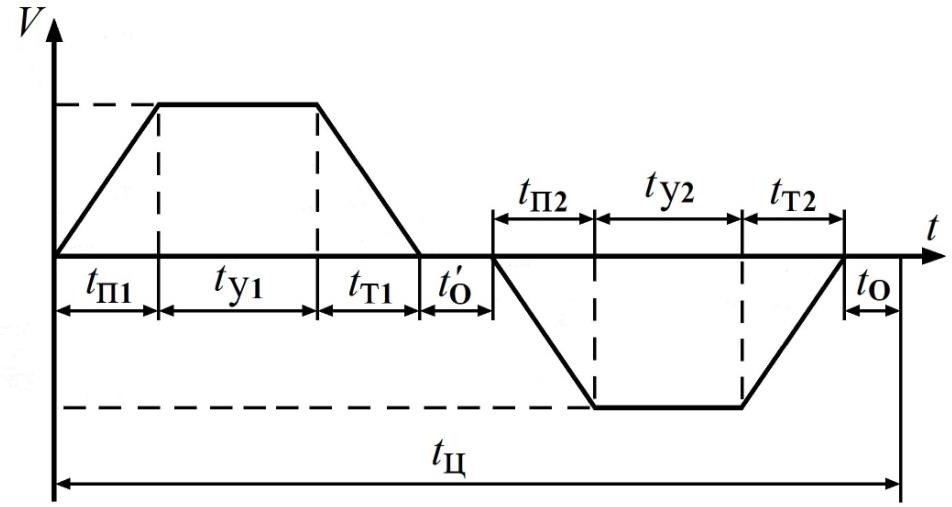

Печной толкательНазначение механизмаПечные толкатели предназначены для загрузки слитков и заготовок в методические печи и для проталкивания их по ходу печи. Скорость толкания определяется заданной производительностью стана [9]. Наибольшее распространение получили сдвоенные толкатели. Два толкателя связаны соединительной муфтой, что позволяет осуществлять совместную или раздельную работу этих механизмов.  Рис. 18. Кинематическая схема электропривода печного толкателя: 1– слиток; 2– направляющий опорный ролик; 3– толкающая штанга с зубчатой рейкой; 4– реечная шестерня; 5– редуктор; 6– двигатель; 7– тормоз На рис. 18 показана упрощенная схема одного из толкателей, электропривод которого необходимо выбрать и проверить. Слиток перемещается толкающей штангой, которая поддерживается направляющими опорными роликами. Обычно путь перемещения штанги равен ширине слитка. После прохождения этого пути и некоторой паузы штанга возвращается обратно в исходное положение и повторяет цикл при необходимости перемещения нового слитка. Примерная тахограмма работы толкателя приведена на рис. 19.  Рис. 19. Тахограмма электропривода печного толкателя При толкании каждого нового слитка нагрузка на двигатель возрастает, т. к. необходимо перемещать и предыдущие слитки, находящиеся в печи. Поэтому необходимо знать максимальное количество слитков, перемещаемых толкателем одновременно. Требование к электроприводуРежим работы – повторно-кратковременный. Целесообразно обеспечить постоянство ускорения (замедления). Электропривод реверсивный, регулирования скорости, как правило, не требуется. Расчетные выраженияПриведенный к валу двигателя статический момент при работе на холостом ходу, Н·м, dЦ GШ μ Ц 2 f M , ХХ iη (52) ХХ где Gш – вес штанги, Н; ц = 0,003 – коэффициент трения цапф осей направляющих роликов в подшипниках качения; dц – диаметр цапф направляющего ролика, м; f= 0,0015 – коэффициент трения качения штанги о ролики, м; i– передаточное число редуктора; xx = 0,4 – коэффициент полезного действия механизма при холостом ходе. Gш = gmш, где mш, – масса штанги, кг; g= 9,81– ускорение свободного падения, м/с2. Статический момент при толкании слитков в печь, Н·м, M G μD 2 iη M , СЛ СЛ C ХХ N (53) где Gcл – максимальный вес слитков, перемещаемых толкателем одновременно, Н; = 0,7 – коэффициент трения между слитками и подом печи, Dсл – диаметр начальной окружности реечной шестерни, м; = 0,78 – коэффициент полезного действия при номинальной загрузке. Вес одного слитка G1сл = mсл∙g, где mсл – масса одного слитка, кг; g= 9,81– ускорение свободного падения, м/с2. Статическая мощность на валу электродвигателя толкателя, Вт, Рс Мс N, (54) где N– номинальная скорость выбранного двигателя, рад/с. Приведенный к валу двигателя момент инерции механизма, кг·м2 , J mШ V ω МЕХ 2 N mСЛ V mρm ρ, ω 2 2 Ш СЛ 2 N (55) где ρ V ωN радиус приведения. Суммарный момент инерции электропривода, кг·м2, J = 1,2Jдв + Jмех, (56) где Jдв – момент инерции двигателя, кг∙м2. Время пуска и торможения электропривода (рис. 19) определяется по заданной скорости перемещения слитка V(м/с) и ускорению (замедлению) (м/с2) при равномерно-ускоренном движении. Очевидно, tп1 = tп2 = tт1 = tт2. Время работы на установившейся скорости (tу1, tу2) определяется после расчета пути, проходимого на этой скорости Sу1 = B– Sп1 – Sт1, (57) где Sп1 (Sт1) – путь, проходимый при пуске (торможении) электропривода, м. Время t´0 принимается равным 2–3 с, время цикла (tц) рассчитывается при заданном количестве слитков, подаваемых в печь за один час. |