Проект зоны ТО-1 в предприятии Лянторское Дорожное ремонтно-строительное управление ПАО «Сургутнефтегаз». Диплом Зайнидинов 01.07.2022.. Проект зоны то1 в предприятии Лянторское Дорожное ремонтностроительное управление пао Сургутнефтегаз

Скачать 1.61 Mb. Скачать 1.61 Mb.

|

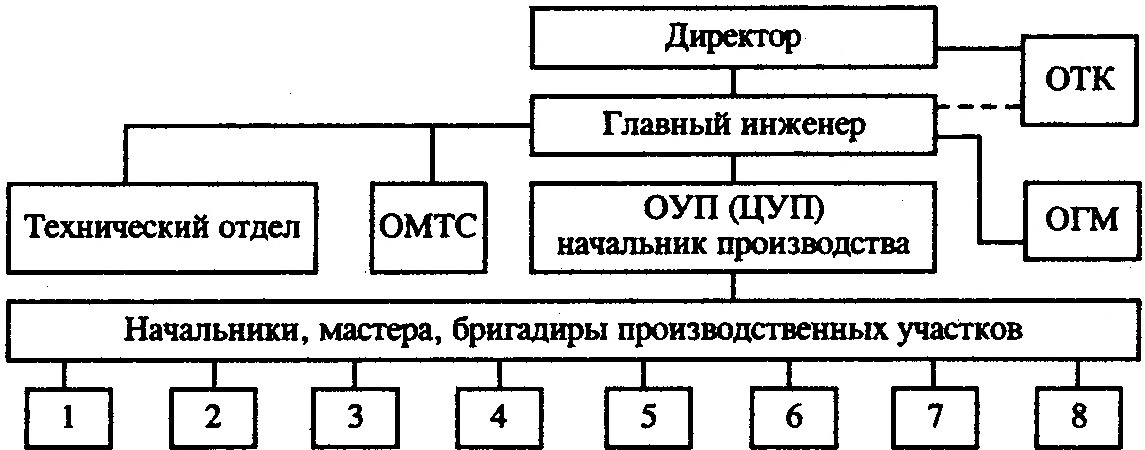

3.1. Выбор метода организации производства ТО и ТР на АТППрименительно к существующей планово-предупредительной системе обслуживания и ремонта подвижного состава с использованием метода специализированных бригад разработана система организации управления производством, получившая название централизованной системы управления (ЦУП).  Рисунок 3.1 – Структура централизованного управления производством (ЦУП) ТО и ремонта автомобилей на АТП Система ЦУП предусматривает: - разделение административных и оперативных функций между руководящим персоналом; - сбор, обработку и анализ информации о состоянии производственных ресурсов и объемах работ, подлежащих выполнению и осуществляемых в целях планирования производства и контроля его деятельности; - организацию производства ТО и ремонта подвижного состава, основанную на технологическом принципе формирования производственных подразделений. При этом каждый вид технического воздействия выполняется специализированной бригадой или участком (участки, малярный, электротехнический, агрегатный, шиномонтажный и пр.); - объединение производственных подразделений (бригад, участков), выполняющих однородные работы, в производственные комплексы: комплекс технического обслуживания и диагностики (ТОД), который объединяет бригады ЕО, ТО-1, ТО-2 и диагностики; комплекс текущего ремонта (ТР), в который входят подразделения, выполняющие ремонтные работы непосредственно на автомобиле; комплекс ремонтных участков (РУ), включающий подразделения, занятые восстановлением оборотного фонда агрегатов, узлов и деталей. Ряд подразделений, практически осуществляющих работы как связанные, так и не связанные непосредственным выполнением их на автомобилях (электротехнические, жестяницкие, сварочные, малярные и др.).[10] Отнесение этих подразделений к комплексу ТР или РУ производится обычно. С учетом преобладающего вида работ (по трудоемкости); - производства (осуществляемую централизованно комплексом подготовки производства), т. е. комплектование оборотного. фонда запасных частей и материалов, хранение и регулирование запасов, доставку агрегатов, узлов и деталей на рабочие места, мойку и комплектование ремонтного фонда, обеспечение рабочих инструментом, а также перегон автомобилей. Комплекс подготовки производства включает: участок (группу) комплектации оборотного. фонда, подбора запасных частей (по. заданию ЦУП), необходимых для регламентных и ремонтных работ, и доставку их на рабочие места, а также транспортировку агрегатов, узлов и деталей, снятых для ремонта; промежуточный склад, где хранят агрегаты, узлы и детали (в большинстве отремонтированные) и поддерживают определенный уровень их запаса; моечно-дефектовочный участок, обеспечивающий прием и хранение ремонтного фонда, разборку агрегатов, мойку узлов и деталей, их дефектовку и комплектование перед отправкой на ремонт в комплекс РУ (в бригады ремонтного участка); инструментальный участок для хранения, выдачи и ремонта инструмента; транспортный участок, осуществляющий перегон автомобилей, хранение их в зоне ожидания ремонта (ЗОР) и транспортировку тяжеловесных агрегатов, узлов и деталей; - использование средств связи, автоматики, телемеханики и вычислительной техники.[9] На первом этапе система может эффективно работать при наличии средств диспетчерской связи и оргтехники. В соответствии с указанным выше ЦУП состоит из двух подразделений: группы (отдела) оперативного управления (ООУ); группы (отдела) обработки и анализа информации (ГОАИ). ЦУП возглавляет начальник, а основную оперативную работу по управлению выполняют диспетчеры ООУ и их помощники - техники-операторы. Численность персонала ЦУП определяется общим объемом выполняемых им работ (числом автомобилей на АТП, числом смен работы, наличием средств управления и др.). Метод специализированных бригад представляет собой такую форму организации производства, при которой работы каждого вида ТО и ТР выполняются специализированными бригадами рабочих. Бригады, выполняющие ЕО, ТО-1, ТО-2 и ремонт агрегатов, комплектуются из рабочих необходимых специальностей, имеют свой объем работ, соответствующий штат исполнителей и отдельный фонд заработной платы. При такой организации работ обеспечивается технологическая однородность каждого участка (зоны), облегчается маневрирование внутри него людей, инструмента, оборудования, упрощаются руководство и учет количества выполненных тех или иных видов технических воздействий. Однако одним из существенных недостатков данной структуры и организации работ является недостаточно удовлетворительное качество ТО автомобилей, выражающееся в малой надежности их работы на линии.[12] Как показала практика, этот существенный недостаток данной организации производства обусловлен отсутствием необходимой ответственности исполнителей за техническое состояние и надежную работу подвижного состава. Сложность анализа причин отказов и выявления конкретных виновников недостаточной надежности автомобилей в эксплуатации приводит к значительному увеличению числа ТР и снижению коэффициента технической готовности парка. В результате увеличиваются трудовые затраты и расходы на их выполнение. Эффективность данного метода повышается при централизованном управлении производством и применении комплексной системы управления качеством ТО и ТР, с соответствующим обеспечением персональной ответственности исполнителей за результаты работ.  Рисунок 3.2 – Схема организации ТО и ТР подвижного состава на АТП методом специализированных бригад Комплексные бригады характеризуется из подразделений (например, автоколонна) крупного АТП имеет свою комплексную бригаду, выполняющую ТО-1, ТО-2 и ТР закрепленных за ней автомобилей. Централизованно выполняются только ЕО и ремонт агрегатов. Комплексные бригады укомплектовываются исполнителями различных специальностей, необходимыми для выполнения закрепленных за бригадой работ. При такой организации недостаточная ответственность за качество ТО, а, следовательно, и увеличение объема работ по ТР остаются, как и при специализированных бригадах, но ограничиваются размерами комплексной бригады. Метод затрудняет организацию поточного ТО автомобилей. Материально-технические средства (оборудование, оборотные агрегаты, запасные части, материалы и т. п.) распределяются по бригадам и, следовательно, используются неэффективно. Однако существенным преимуществом этого метода является бригадная ответственность за качество проводимых работ. Агрегатно-участковый метод организации производства по ТО и ремонту подвижного состава АТП. Эти участки являются основными звеньями производства. Производственные участки выполняют все работы по ТО и ТР одного или нескольких агрегатов (узлов, систем, механизмов, приборов) по всем автомобилям АТП.[15]  Рисунок 3.3 – Схема организации ТО и ТР подвижного состава на АТП при агрегатно-участковом методе. На крупных и средних АТП с интенсивным использованием подвижного состава число участков, между которыми распределяются работы ТО и ТР, принимается от четырех до восьми. Работы, закрепленные за основными производственными участками, выполняются на тупиковых постах ТО и ТР автомобилей либо на соответствующих постах поточной линии, а работы вспомогательных производственных участков - в цехах и частично на постах и линиях ТО. Агрегатно-участковый метод организации ТО и ТР предусматривает тщательный учет всех элементов производственного процесса, а также расхода запасных частей и материалов.[13] Первичным документом листка учета ТО и ТР указывается время выполнения работ, фамилии исполнителей и оформляются подписи лиц, ответственных за выполненную работу. Такая организация производства в условиях планирования и экономического стимулирования повышает эффективность работы АТП за счет более ответственной и заинтересованной работы технического персонала. Определенным недостатком этого метода является нарушение принципа выполнения работ применительно к автомобилю в целом. Деление ответственности за безотказную работу автомобиля на линии между участками может приводить в отдельных случаях к некачественному выполнению технических воздействий, так как ответственное лицо за автомобиль в целом в этом случае трудно определить.[16] 3.2. Подбор технологического оборудования Таблица 3.1. Ведомость технологического оборудования и организационной оснастки

Продолжение таблицы 3.1

Таблица 3.2. Ведомость технологической оснастки, инструментов.

Продолжение таблицы 3.2

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||