Производство сухарных изделий

Скачать 3.11 Mb. Скачать 3.11 Mb.

|

|

Таблица 23 - Продолжительность выпечки формового хлеба для армейских сухарей в зависимости от температуры среды и массы хлеба

Продолжительность выдержки хлеба зависит от условий хранения. Так, при повышенной температуре в помещении хлеб черствеет медленнее, что требует более длительного времени. Вместе с тем чрезмерная выдержка хлеба после выпечки ведет к ухудшению качества сухарей (ломти становятся более хрупкими и шероховатыми), что вызывает образование трещин на сухарях. При этом установлено, что продолжительность выдержки хлеба не влияет на скорость сушки сухарей. Таблица 24 - Физико–химические показатели качества хлеба для производства простых сухарей

Специальными опытами, проведенными Опытной станцией Московского треста хлебопечения, определено, что наиболее оптимальной является продолжительность выдержки хлеба от 18 до 24 ч. В этом случае обеспечивается лучшая работа хлеборезальных машин при высоком стандартном качестве сухарей. При температуре воздуха в помещении склада 10 – 12°С продолжительность выдержки хлеба сокращается до 10 –12 ч. На специализированных предприятиях резка хлеба, производится в основном на хлеборезальных машинах разных систем, описание которых приведено ниже. Однако на предприятиях небольшой и малой мощности хлеб режут вручную специальными ножами или приспособлениями на ломти толщиной 20 – 24 мм (см. с. 96). Толщина сухарей но верхней корке должна быть в пределах от 2 до 2,5 см, при выработке сухарей из горбушек формового хлеба – от 1,5 до 2,5 см. При изготовлении сухарей из горбушек подового хлеба толщина их должна быть от 1,5 до 3,5 см. Установлено, что оптимальной толщиной ломтей, при которой процесс сушки протекает интенсивно, является толщина 22 мм. При этой толщине ломтей сухари получаются ровные, непокоробленные и механически прочные. При резке особое внимание следует обращать па достижение одинаковой толщины ломтя во всех его частях. Так, в клинообразных ломтях сушка происходит неравномерно, и в более толстой части сухари получаются недосушенными. Укладка ломтей в кассеты или на листы производится одновременно с операцией по отбраковке нестандартных по размерам, клинообразных и поврежденных ломтей. Отбракованные ломти вместе с крошкой, получающейся при резке, поступают на переработку. В зависимости от того, какое оборудование применяется для сушки, ломти хлеба укладываются в кассеты, описание которых приведено ниже, или на листы. Таблица 25 - Основные параметры процесса сушки ломтей хлеба

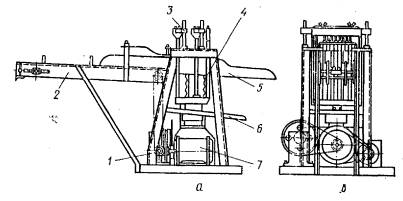

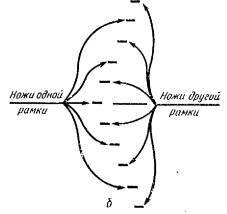

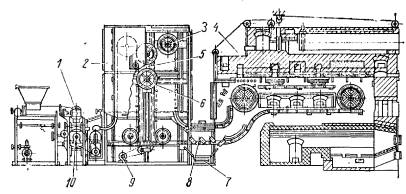

Для сушки простых сухарей используются те же листы, что и для выработки булочных и мелкоштучных изделий и сдобных сухарей. Наиболее распространены листы размером 620Х350 и 930Х350 мм. На первых из них укладывается плашмя от 12 до 18, а на вторых – от 18 до 24 ломтей. Сушка хлеба – сложный теплофизический процесс, в результате которого хлеб влажностью 46 – 49% отдает значительное количество влаги, превращается в сухарь влажностью 10 – 11%, пригодный для длительного хранения при сохранении своих потребительских качеств. А. С. Гинзбург приводит следующие основные параметры режима сушки простых ржаных сухарей: – при конвективной системе сушки ломтей хлеба максимально допустимая температура воздуха для всего процесса сушки должна составлять 120 – 125°С; – в начале процесса ломти хлеба целесообразно сушить при пониженной температуре воздуха и значительном влагонасыщении (j). Во второй стадии повышение температуры воздуха ускоряет сушку хлеба при хорошем качестве сухарей; – целесообразно сушильный процесс проводить с рециркуляцией части отработанного воздуха; – скорость воздуха у поверхности ломтей хлеба в живом сечении должна быть 3,0 – 3,5 м/с.  Рис. 51. Расстойно–печной агрегат ВНИИХП–2–59М: 1 – делительно–посадочный автомат ДПА; 2 – конвейерный шкаф окончательной расстойки; 3 – блок конвейера шкафа; 4 – печь ФТЛ–2–66; 5 – передвижная каретка; 6 – блоки каретки; 7 – ленточный транспортер доя хлеба; 8 – механизм для выгрузки хлеба из форм; 9 – механизм для перемещения каретки; 10 – приводной вал агрегата В табл. 25 приведены основные параметры режима сушки ломтей ржаного хлеба. Охлаждение сухарей производится перед упаковкой обычно в кассетах па вагонетках, размещаемых в помещении для сортировки и упаковки готовой продукции. Охлаждают сухари до температуры помещения. Для сокращения времени остывания сухарей целесообразно в помещении поддерживать температуру воздуха в пределах 16 – 20°С. Это достигается обычно установкой местной системы вентиляции. Хлеб для простых сухарей вырабатывается па хлебопекарных предприятиях, оборудованных комплексно–механизированными линиями с расстойно–печными агрегатами. Для приготовления теста используются тестоприготовительные агрегаты непрерывного действия разной мощности и тестомесильные машины периодического действия «Стандарт» с подкатными дежами вместимостью 330 л, применяемые обычно па предприятиях для выработки хлебных изделий. На ряде предприятий деление теста, укладка его в формы, перемещение их в расстойный шкаф, а затем в печь для выпечки производится и расстойно–печных агрегатах ВНИИХП–2–59М (рис. 51). Этот агрегат состоит из делительно–посадочного автомата (ДНА), конвейерного шкафа окончательной расстойки и печи ФТЛ–2–66, объединенных общим цепным конвейером с люльками, к которым прикреплены формы. Всего в конвейере агрегата для выпечки хлеба из ржаной муки расположено 86 люлек, и том числе в печи 36 и в шкафу 50. Для выпечки хлеба из пшеничной муки в конвейере размещены 104 люльки, из них 36 в печи и 68 в шкафу расстойки. На каждой люльке прикреплено по 16 форм №3. В шкафу окончательной расстойки конвейер с люльками расположен вертикально. Для изменения продолжительности расстойки применена передвижная каретка с двумя блоками. При крайнем верхнем положении каретки в шкафу находится 36 люлек, что соответствует минимальной продолжительности расстойки. При нижнем положении каретки в шкафу находится 44 люльки, что обеспечивает максимальную расстойку, превышающую продолжительность выпечки па 22%. Перемещение каретки осуществляется вручную рукояткой винтового механизма или с помощью электродвигателя. Конвейер агрегата приводится в движение от электродвигателя мощностью 1,7 кВт (n = 930 об/мин) через червячный редуктор, пару цилиндрических шестерен и цепную передачу. Автопосадчик ДПА оборудован индивидуальным приводом от электродвигателя мощностью 2,8 кВт (n = 930 об/мин). Продолжительность выпечки регулируется при помощи реле времени в пределах от 10 до 100 мин. Производительность агрегата составляет от 15 до 20 т/сут. Для предприятий, где для выработки формового хлеба применяются люлечно–подиковые конвейерные печи большой мощности ХПЛ–40. Опытным механическим заводом хлебопекарного оборудования УХП Мособлисполкома создан для этой печи расстойно–печной агрегат. Агрегат (рис. 52) состоит из конвейерного шкафа окончательной расстойки с механическим раскладчиком теста в формы, прикрепленные к люлькам объединенного конвейера с печью ХПЛ–40. Цепной конвейер в шкафу расположен горизонтально. Всего в расстойно–печном агрегате предусмотрено 225 люлек, из них в шкафу размещено 82 рабочие люльки и 43 холостые, а в печи находятся 100 люлек. Па каждой люльке размещаются 16 форм №3. Для регулирования продолжительности расстойки предусмотрены каретка с двумя блоками, перемещаемая в горизонтальном положении но направляющим при помощи; тросов и винтового устройства. Применение каретки позволяет изменять продолжительность расстойки в пределах 30 – 50 мни. Выгрузка выпеченного хлеба из форм производится в переходной камере между шкафом и печью при помощи устройства, которое опрокидывает люльки, встряхивает их па гребенке, при этом хлеб падает на движущийся под ним ленточный транспортер, направляющий его в хлебохранилище. Движение объединенного конвейера–агрегата осуществляется от электродвигателя мощностью 1,7 кВт (n= 1410 об/мин) через клиноременную передачу, редуктор, вариатор скорости и ценную передачу на приводной вал расстойного шкафа. Производительность агрегата на ржаном формовом хлебе массой 1 кг составляет около 40 т/сут. Для выработки подового хлеба из пшеничной сортовой муки для производства сухарей используются комплексно–механизированные поточные линии, применяемые для выпечки хлебобулочных изделий.  Рис. 52. Расстойно–печной агрегат с печью ХПА–40: 1 – механический раскладчик теста в формы; 2 – конвейерный шкаф окончательной расстойки; 3 – цепной конвейер с люльками; 4 – конвейерная люлечно–подиковая печь ХПА–40; 5 – ленточный транспортер для хлеба; 6 – механизм для выгрузки хлеба из форм; 7 – передвижная каретка с двумя блоками Для простых сухарей хлеб выпекается обычно в виде батонов. Размер хлеба принят согласно требованиям. предусмотренным в технических условиях на хлеборезальные машины. Это особенно относится к длине хлеба при резке его на пилорамных хлеборезальных машинах. Описание н техническая характеристика этих машин приведены в главе 2. Хранение и выдержка хлеба для простых сухарей на предприятиях небольшой мощности производятся на семи полочных вагонетках, подового хлеба – на лотковых вагонетках, а на специализированных предприятиях для этой цели применяют конвейерные шкафы, описанные выше. Для сокращения продолжительности выдержки хлеба вагонетки с хлебом устанавливаются в камерах, оборудованных системой вентиляции. После выдержки хлеб режется на ломти. Для резки хлеба из пшеничной сортовой муки применяются хлеборезальные машины, описанные в главе 2. Для ржаного и ржано–пшеничного хлеба, имеющего большую вязкость мякиша по сравнению с пшеничным хлебом для резки применяется пилорамная машина конструкции И. И. Розеивальда (рис. 53), По своей конструкции эта хлеборезальная машина отличается от машин марок ХРО и ХРП (см. выше) расположением ножей и устройством транспортера. Вертикально расположенные ножи в этой машине в плане размещены под углом (рис. 53,б). Для подачи хлеба к ножам предусмотрен вместо широкого ленточного транспортера ценной транспортер с планками. Ширина транспортера соответствует длине буханки формового хлеба, что позволяет нормально резать ржаной и ржано–пшеничный хлеб с сохранением качества ломтей. Резаный хлеб поступает на слегка наклонный лоток и далее по ленточному транспортеру – к столам для отбраковки и укладки в кассеты. Исследованиями, проведенными в МТИППе, установлено, что для резания формового ржаного хлеба на пилорамных резальных машинах целесообразно применять следующие параметры резания; амплитуда колебания ножей 20 – 25 мм; частота 12 – 15 Гц; шаг зубцов ножей 15 мм.

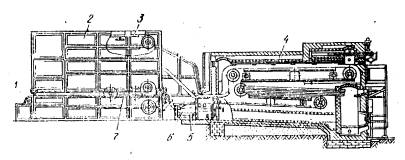

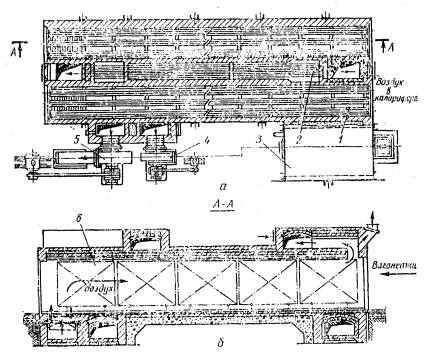

Важнейшим оборудованием для производства простых сухарей являются сушильные устройства. Помимо хлебопекарных печей разных систем и типов на специализированных предприятиях для сушки сухарей применяются созданные ВНИИХПом туннельные сушилки с боковой топкой СБТ, с отдельно стоящей топкой СОТ и конвейерная КС–100 с огневым калорифером КС–101. На предприятиях малой мощности для сушки сухарей используются двухкамерные сушилки КС–2М. Туннельные сушилки СБТ и СОТ относятся к типу атмосферных воздушных двухтуннельных сушилок (с принудительной циркуляцией) непрерывного действия с огневыми калориферами. Конструктивная характеристика сушилок примерно одинаковая, поэтому здесь приводится описание только сушильной установки СБТ. Сушильная установка СБТ (рис. 54) состоит из следующих основных элементов: двух сушильных туннельных камер, в которых но направляющим передвигаются вагонетки с кассетами; огневого гладкотрубного калорифера, расположенного между туннелями; тонки, размешенной рядом с сушильными камерами, н вентиляционной системы, в свою очередь состоящей из воздушного н газового вентиляторов, воздушных и газовых каналов. Воздушная система сушилки работает с частичной рециркуляцией. Ограждения туннелей выполнены из красного кирпича на цементном растворе с металлическим каркасом из швеллеров. Для уменьшения свободного прохода сушильного воздуха в туннелях к сводам подвешены экраны, под которыми перемещаются вагонетки, а к нижней части вагонеток прикреплены для этой же цели щитки из листовой стали. Вагонетки для сушки сухарей (рис. 55) состоят из тележки с двумя ходовыми и двумя рулевыми колесами. На тележке кренятся две П–образные стопки из угловой стали с кронштейнами для установки кассет с ломтями хлеба. По высоте вагонетки расположено 9 ярусов, на которых устанавливается по 6 кассет, а всего на вагонетке размещается 54 кассеты. Для сушки ломтей хлеба применяются стандартные цельнометаллические кассеты. Кассеты (рис. 56) представляют собой рамку из полосовой стали размером 590Х470Х80 мм с прикрепленными к ней прутками из гофрированной проволоки диаметром 3 мм. Гофрированная проволока образует карманы шириной 30 мм, в которой ломти хлеба укладываются вертикально. Расстояние между карманами принято 15 мм. В кассету вмещается 60 ломтей хлеба. В таких кассетах ломти хлеба со всех сторон омываются горячим воздухом, проходящим в свободные проемы, образуемые гофрированными прутками н решетчатым днищем кассет. Чтобы обеспечить равномерность сушки сухарей по всему сечению вагонетки, расстояние между ярусами делается различным. Так, между средними по высоте ярусами, где сопротивление для прохода горячего воздуха наибольшее и сушка протекает медленнее, расстояние между ярусами должно быть больше, чем в верхних и нижних рядах.  | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||