Производство сухарных изделий

Скачать 3.11 Mb. Скачать 3.11 Mb.

|

|

Таблица 32 - Физико-химические показатели хлебных палочек

Таблица 33 - Расход сырья (в кг) для Ярославских палочек

Количество воды, используемое на приготовление теста, рассчитывается с учетом заданной влажности изделий и изменяется в зависимости от влажности и хлебопекарных свойств муки и дополнительного сырья. Замес теста производится в тестомесильной машине периодического действия. В дежу вливают всю полагающуюся по расчету воду, вносят предварительно разведенные дрожжи, растворы сахара и соли, масло растительное, маргарин, все тщательно перемешивают и в смесь постепенно добавляют муку. Замес производится до получения хорошо промешанной консистенции, после чего тесто оставляют на брожение. После брожения тесто уплотняют, пропуская через натирочную машину, затем направляют на отлежку в течение 15 – 20 мин. Разделка теста осуществляется на специальной жгуторезальной формовочной машине. Сформованные тестовые заготовки перед выпечкой подвергаются гидротермической обработке. Выпечка хлебных палочек производится в туннельных печах в течение 9 – 12 мин при температуре 200 – 250°С. Продолжительность выпечки и температура среды внутри пекарной камеры зависят от конструктивных и теплотехнических особенностей печей и условий эксплуатации. При выработке палочек Ярославские соленые и С тмином отделка их производится после формовки, после чего они поступают на ошпарку и выпечку. Хлебные палочки типа «гриссини» вырабатываются по несколько иным рецептуре и технологической схеме, чем Ярославские. Ниже приведена рецептура хлебных палочек, кг:

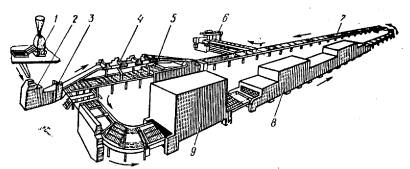

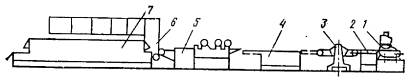

Тесто готовится безопарным способом без брожения. Замес теста производится на холодной воде, расход которой по отношению к массе муки составляет примерно 35 – 40 %. Влажность теста 35 – 37,%. После отлежки в течение 15 – 20 мин тесто прокатывается под валками и формуется в ленту, которая непрерывно поступает в специальную машину для разделки. Продолжительность расстойки тестовых заготовок составляет 50 мин при температуре воздушной среды 35 – 40°С и относительной влажности 85 – 90%. Изделия выпекаются в течение 10 – 12 мин при температуре 200 – 250°С. Хлебные палочки вырабатываются на поточно-механизированных линиях итальянских фирм «Polin» и «Paganini and Sacco» и отечественной марки ГЧ-ХЛ1-П.  Рис. 67. Линия производства хлебных палочек итальянской фирмы «Paganini and Sacco»: 1 – тестомесильная машина; 2 – машина для предварительной вальцовки теста; 3 – устройство для сворачивания тестовой ленты; 4 – машина для раскатки тестовой ленты; 5 – формовочная машина; 6 – упаковочный автомат; 7 – цепной конвейер; 8 – туннельная печь; 9 – конвейерный шкаф расстойки тестовых заготовок На Московском опытном заводе бараночных изделий эксплуатируются обе механизированные линии вышеназванных итальянских фирм. Эти линии различаются только производительностью. Линии (рис. 67) состоят из следующего оборудования: тестомесильной машины со стационарной дежой типа ТМ-63, с ленточным транспортером для отлежки теста, машины для предварительной вальцовки теста, устройства для сворачивания тестовой ленты путем подгибания ее лопастями для уменьшения ширины вдвое, машины с четырьмя парами валков на общем ленточном транспортере для раскатки тестовой ленты и формовочной машины. В этой машине между двумя рифлеными валками тесто разрезается на тонкие жгуты, которые разводятся транспортером-распределителем по ширине и укладываются в листы с желобами. Размер листа 1380Х800 мм. Для расстойки тестовых заготовок палочек в линии предусмотрен шкаф с вертикальным конвейером, на люльки которого листы загружаются механически. Выпечка изделий производится в туннельной печи с ленточным подом и электрообогревом. После выпечки листы с готовыми изделиями поступают на замкнутый цепной конвейер для охлаждения н упаковки, а затем порожние листы подаются на загрузку.  Рис. 68. Поточная линия производства хлебных палочек Г4-ХЛ1-П: 1 – тестомесильная машина ТМ-63М; 2 – стол для приемки теста; 3 – натирочная машина Н-4М; 4 –конвейер для отлежки теста; 5 – тестоформующая машина ХФБ; 6 – шкаф для расстойки тестовых заготовок; 7 – печь ПИК-8 Производительность линии фирмы «Paganini and Sacco» 300 кг/ч. Продолжительность выпечки 10 мин. Число листов в расстойном шкафу 224, в печи 44. Поточная механизированная линия для производства хлебных палочек Г4-ХЛ1-П разработана Отраслевой научно-исследовательской лабораторией КТИППа совместно с Винницким ПКТИ Минпищепрома Украинской ССР. Линия Г4-ХЛ1-П (рис. 68) состоит из тестомесильной машины ТМ-63М, стола для приемки теста после замеса, натирочной машины Н-4М, конвейера для отлежки теста, тестоформующей машины ХФБ. конвейерного шкафа для расстойки тестовых заготовок, туннельной печи с ленточным подом ПИК-8, оборудованной механизмом съема выпеченных хлебных палочек, и установки для их охлаждения. Для стабилизации температуры теста в процессе замеса тестомесильная машина ТМ-63М снабжена рубашкой, которая подсоединяется к, заводской системе водоснабжения. Уплотнение теста производится на применяемой в бараночном производстве натирочной машине Н-4М. оборудованной механизмом автоматического/переключения ленты транспортера для перемещения кусков теста на прямой и обратный ход. Расстояние между верхним рифленым валком и лентой транспортера можно регулировать с помощью штурвалов в пределах до 3,5 см. Обычно куски теста массой 2 – 3 кг прокатываются два-три раза, после чего их перекладывают на подики двухъярусного конвейера для отлежки. После отлежки куски теста направляются в воронку формовочной машины ХФБ, оборудованную двумя парами уплотнительных и раскатывающих валков. При помощи этих валков тестовая лента калибруется по ширине и толщине и подается на валки с профилирующими канавками для формования тестовых жгутов, которые специальным веерообразным конвейером несколько разводятся между собой, по мере надобности посыпаются тмином или солью и параллельными нитями направляются в конвейерный шкаф для расстойки. В шкафу размещен четырехъярусный горизонтальный конвейер из сетки, выполненной из тонкой нержавеющей стальной проволоки. Сетка по краям прикреплена к пластинчатым цепям, перемещаемым при помощи блоков по направляющим из угловой стали. Внутри шкафа автоматически поддерживаются необходимые для расстойки теста температура и относительная влажность воздуха. После расстойки жгуты теста поступают на конвейерный под печи марки ПИК-8. Печь оборудована в начале камеры устройством для гигротермической обработки теста и надрезки его по длине согласно принятому размеру изделий. При выгрузке из печи готовые изделия в месте надреза надламываются, специальным устройством снимаются с пода и собираются в пачки массой примерно по 0,25 кг. Для охлаждения готовой продукции предусмотрен ленточный транспортер, в конце которого изделия вручную укладываются в целлофановые пакеты или картонные коробки. Такие линии эксплуатируются на Тираспольском хлебозаводе №1 (Молдавская ССР), на Минском хлебозаводе №1 и Огреевском хлебозаводе (Белорусская ССР). Хрустящие хлебцы Хрустящие хлебцы представляют собой прямоугольные сухие, хрупкие и легкие хлебные ломтики, приготовленные из ржаной, пшеничной муки или их смеси с добавлением соли, дрожжей и другого сырья. Хрустящие хлебцы вырабатываются в следующем ассортименте: Десертные, Столовые, Любительские, Ржаные простые и посыпанные солью, Обдирные, Спортивные, Домашние, К пиву. По физико-химическим показателям (табл. 34) хрустящие хлебцы должны отвечать нормам (ГОСТ 9846–61), приведенным в табл. 34 Таблица 34. - Физико-химические показатели качества хлебцев

В табл. 35 приведена рецептура приготовления хрустящих хлебцев. Процесс производства хрустящих хлебцев состоит из следующих операций: подготовка сырья к производству, замес, брожение и формование теста, расстойка полуфабрикатов, выпечка, сушка, охлаждение и резка пластов на ломти и последующая упаковка в пачки. Подготовка сырья к производству осуществляется в принятом порядке. Соль в ржаные изделия дозируется в сухом виде. Для других изделий используется сахарно-солевой раствор. Прессованные дрожжи предварительно растворяются в теплой воде, предусмотренной для замеса теста. Тесто для хрустящих хлебцев всех наименований готовится безопарным способом в тестомесильной машине непрерывного действия шведской фирмы «Holschtrem». Дозировка растворов сахара, соли, растопленного жира и растительного масла производится на автоматической дозировочной станции ВНИИХП-О-6. Начальная температура теста для ржаных изделий принята 28 – 29°С, для ржано-пшеничных 31 – 35°С. Температура теста изменяется встроенным в машину лагометром с термометром сопротивления и техническим термометром с делением шкалы 1°С. Влажность ржаного теста 53 – 54%, ржано-пшеничного – 39 – 40%. Влажность теста определяется специальным прибором – консистометром. Таблица 35 -Расход сырья на 1 т готовой продукции, кг

Брожение теста производится в восьмисекционном цилиндрическом вращающемся бункере с конусным днищем из нержавеющей стали. Через 1 ч после замеса производится обминка теста в бункере при помощи воздуха, поступающего из небольшой компрессорной установки. Время брожения теста 1,5 – 2,5 ч, что соответствует одному полному обороту секционного бункера. Выброженное тесто через люк в днище направляется в промежуточный бункер, а из него – в воронку формовочной машины. Из воронки тесто поступает на два горизонтально расположенных металлических валка, раскатывается в тестовую ленту толщиной 3 – 4 мм и шириной 1500 мм и подается на нижерасположенный ленточный транспортер, предварительно посыпанный сухарной крошкой (панировочными сухарями). Сверху тестовая лента также посыпается во избежание прилипания теста к шинам накалывающего и ножам резального механизмов. Наколка теста производится для предотвращения вздутий на поверхности хлебцев. Сформованная тестовая лента поступает под резальное устройство, оборудованное ножами для продольной и поперечной резки на квадратные плитки размером 27,5Х27,5 см. Расстойка разрезанной тестовой ленты осуществляется на ленточном конвейере в камере расстойки. Продолжительность расстойки 30 – 45 мин, что примерно в 3 раза больше, чем продолжительность выпечки. Температура воздушной среды 30 – 36°С для ржаных изделии и 33 – 34°С для ржано-пшеничных; относительная влажность 80 – 90%. Толщина тестовых заготовок после расстойки увеличивается примерно до 5,5 – 6,5 мм. Перед выпечкой поверхность тестовой ленты в некоторых случаях может увлажняться водой или ошпариваться паром. Выпечка хрустящих хлебцев производится в туннельной печи с сетчатым подом и электрообогревом. Размер пода 50Х1,55 м. Печь имеет восемь температурных зон, в которых температура регулируется автоматически. Каждая зона обогревается основным, верхним н нижним нагревательными устройствами (группами). Температура выпечки для ржаных изделий 200 – 360°С, для ржано-пшеничных – 200 – 290°С. Продолжительность выпечки зависит от вида и массы изделий в составляет от 10 до 15 мин. После выпечки плитки хрустящих хлебцев поступают на люльки конвейера сушильного шкафа, где происходят постепенное снижение температуры изделий, частичное уменьшение влажности и распределение ее в продукте. Продолжительность сушки для ржано-пшеничных изделий 30 – 40 мин, для ржаных – до 3,5 ч при температуре воздушной среды в сушильном шкафу 45 – 55°С. Высушенные изделия охлаждаются на специальном конвейере. Продолжительность процесса колеблется от 1 до 4 ч. За это время готовые изделия охлаждаются до температуры помещения и достигают установленной влажности. После охлаждения плитки хлебцев направляются на резальную машину, где распиливаются на части размером 12Х5,5 см. Этот размер приспособлен к габаритным размерам приемного устройства упаковочной машины ЗИГ. Производство диетических сухарей, хлебных палочек и хрустящих хлебцев за рубежом За рубежом вырабатываются различные виды диетических сухарей, которые можно подразделить на три группы; Диабетические, Бесклейковинные и Бессолевые. Ниже приведены рецептуры и способы приготовления диетических сухарей. Диабетические сухари, имеющие немного сладковатый вкус с приятным ароматом, готовятся по следующей рецептуре, г:

Способ приготовления Диабетических сухарей заключается в следующем. Мучная фракция, сухая клейковина н соевая мука хорошо смешиваются и просеиваются. Из 600 г этой смеси, соответствующего количества воды, дрожжей и сахара-песка замешивается опара, которая бродит 30 мин. Остальное сырье вносится при интенсивном замесе теста, после 10 мин брожения формуется, и куски укладываются в формы или на листы плотно один к другому. Продолжительность расстойки 45 мин. Выпечка сухарных плит происходит при температуре 210°С. Через 24 ч сухарные плиты режутся на отдельные ломтики и в течение 7 – 8 мин обжариваются с подачей пара при температуре 230°С в печи. После охлаждения сухари упаковывают. Основным сырьем для приготовления бесклейковинных сухарей является пшеничный крахмал. Иногда применяют кукурузный, рисовый, картофельный крахмал, а также их смесь. Эти сухари изготовляются удлиненной и круглой формы. Ниже приведена рецептура сухарей удлиненной формы, г:

Сначала пшеничный крахмал смешивается с мукой из сладких рожков, а потом смесь три раза просеивается. К 700 г смеси добавляется вода, в которой предварительно растворены дрожжи и 10 г сахарной пудры, после чего вносятся остальное количество смеси и полезные добавки. Тесто интенсивно замешивается, делится и укладывается в формы размером 54,5Х9 см поверху, 52Х7,5 см понизу и высотой 5,2 см. Приготовленного количества теста достаточно для заполнения трех форм. Продолжительность расстойки 55 мин. Выпечка производится при температуре 200 – 210°С в течение приблизительно 25 мин. Ниже приведена рецептура Бесклейковинных сухарей круглой формы, г:

Смесь из крахмала и муки тщательно просеивается. Эмульгатор растворяется в «Д кипящей воды, сбивается до пенообразного состояния с 1/3 вышеуказанной смеси крахмала, муки и яиц, после чего в полученную массу вносится остальное количество крахмальной смеси, разведенные дрожжи и жир. Замес теста лучше всего производить в сбивальной машине. Затем тесто загружается в круглые формы, так называемые «Доппен», диаметром 9 см, в днище которых имеется пять отверстий. Из полученного количества теста можно заполнить 34 формы. Расстойка продолжается 40 мин, после чего формы переворачиваются на листы и изделия выпекаются в течение 25 мин. После охлаждения полуфабрикаты разрезаются, укладываются разрезанной поверхностью вверх и обжариваются в течение 10 мин в печи с подачей пара. Бессолевые сухари приготовляются по следующей рецептуре, г:

Из 300 г муки и 200 мл воды, в которой предварительно растворены дрожжи, приготовляется опара, которая после замеса находится в покое 20 мин. Остальное количество ингредиентов вносится в тесто, которое быстро замешивается и бродит 20 мин, а потом формуется в виде плиты, состоящей из отдельных заготовок, что обеспечивает хороший объем готовых изделий. Выпечка и обжарка остаются без изменений. Для лучшей окраски сухарей при обжарке следует добавлять в пекарную камеру больше пара. В Научно-исследовательском институте по переработке зерна в г. Детмольде исследовалась возможность применения мучных фракций, богатых или бедных клейковиной, для изготовления диетических сухарей. Фракции получали путем воздушного сепарирования. Таблица 36 - Физико-химические показатели муки и исследуемых фракций

Таблица 37 - Физико-химические показатели качества исходной муки и фракции, богатой клейковиной

Ниже приведены химический состав и содержание клейковины в испытуемых фракциях (табл. 36) по сравнению с исходной мукой. В мучной фракции, обогащенной клейковиной, отмечается повышение содержания протеина на 4% и уменьшение количества крахмала на 8% по сравнению с исходной мукой. Во второй мучной фракции, наоборот, протеина на 3,7% меньше, а содержание крахмала увеличено до 3,9%. Отмечено также значительное увеличение количества мальтозы в сильной фракции муки. Особенно отчетливое различие наблюдается при изучении физических свойств теста с помощью фаринографа, экстенсографа и амилографа. Были проведены исследования ,но определению количества добавленных сепарированных фракций (10, 20 и 30%) по отношению к пшеничной муке со слабой клейковиной. В качестве контрольного образца была использована пшеничная мука типа 405С, опытной фракцией была мука, богатая клейковиной (табл. 37). При выпечке сухарных изделий из исходной муки и с добавлением фракций были получены следующие данные. Контрольный образец имел отслоение верхней корки, а при добавлении мучной фракции уменьшилось отслоение корки. Наиболее оптимальным добавлением мучной фракции является 10 – 20% к обычной товарной муке. С увеличением количества фракций до 30% ухудшается качество изделий, уплотняется мякши у нижней корки. В последнее время в ряде зарубежных стран широко распространены хлебные палочки типа итальянских «грнссинн», рецептура которых отличается от рецептуры, принятой в нашей стране. В Италии «грнсснни» вырабатываются по следующей рецептуре, кг:

В ФРГ хлебные палочки изготовляются разных наименований по рецептуре, приведенной в табл. 38. Таблица 38 - Рецептурный состав (в кг) хлебных палочек, выпускаемых в ФРГ

Примечание: Знак + означает возможное применение в данном сорте. В ФРГ хлебные палочки из пшеничной муки типа 550 готовят безопарным способом разнообразных формы и длины. Для улучшения подъема теста добавляют солодовый экстракт, а при увеличении количества жира в тесте вносят еще 2% сахара и соль. Для получения рассыпчатого теста рекомендуется наряду со свиным смальцем добавлять 2 – 3% оливкового или арахисового масла. Тесто готовят следующим образом. Дрожжи растворяют в воде, куда добавляют остальные ингредиенты, замес производят интенсивный. Температура теста должна быть 24°С. Жир вносят за 5 мин до окончания замеса. Сначала жир можно смешивать с мукой, а затем добавлять к ним все остальные ингредиенты вместе с дрожжами. Расстаивают тесто от 0,5 до 2 ч. Особое значение имеет вальцовка теста перед формованием. Сначала его раскатывают в блин толщиной 1 см, затем поворачивают на 90 ° и складывают слоями. После этого тесто раскатывают и вводят в формовочную машину. Двумя рифлеными валками, вращающимися с одинаковой частотой, тесто формуется в длинные жгуты, которые с помощью направляющих роликов подаются на хлебопекарные листы, имеющие соответствующие углубления. В этот момент происходят их резка и последующее уплотнение валком. Расстойка продолжается 30 – 40 мин при температуре воздуха 35 – 38°С и относительной влажности 80 – 90%. Выпечка производится при 230°С в туннельных печах. Влажность готовых палочек не должна превышать 6%. После выпечки нх нужно быстро упаковать, тогда они смогут храниться 3 – 4 недели. Тесто для палочек Грахам готовится двухфазным способом с расходом муки на приготовление опары в количестве 50%. Для улучшения подъема теста добавляют 2 – 3% мальц-экстракта. Хлебопекарные предприятия Швеции специализируются на выпуске ограниченного ассортимента хрустящих хлебцев, что позволяет значительно механизировать их производство. Хрустящие хлебцы, вырабатываемые в Швеции, пользуются большим спросом населения. К ним относятся следующие виды: Ювельбред, Фрискус, Деликатес, Ветекнэкке. Последний сорт изготовляется исключительно из пшеничной муки, остальные – или из ржаной, или из смеси ржаной и пшеничной муки. Для выработки хрустящих хлебцев шведская машиностроительная фирма «Джон Хольстрем» поставляет комплексные механизированные линии. Хрустящие хлебцы приготовляют безопарным способом из свежесмолотой ржаной или пшеничной муки, дрожжей, соли и других ингредиентов. Для выработки специальных сортов добавляют молоко, жир, сахар. Тесто замешивают слабым по консистенции. Выход его колеблется от 220 до 225%. После брожения, формования и расстойки в течение 30 мин тонкораскатанные тестовые заготовки прокалываются и поступают на сетчатый под туннельной электропечи длиной до 74 м. Длительность выпечки 5 – 10 мин при температуре 104°С. После выхода из печи хлебцы сушат 5 – 6 ч в конвейерных сушилках до влажности 7 – 8%, затем их сортируют, штабелируют порциями по 250 и 1000 г. В упаковочном отделении хлебцы распиливают на куски определенного размера и упаковывают в вощеную бумагу, а для экспорта–в специально обработанную бумагу. Пачки укладывают затем в ящики из картона. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||