КОМПЛЕКТ КОНТОЛЬНО-ОЦЕНОЧНЫХ СРЕДСТВ по МДК. 03. 01 «Слесарное дело и технические измерения». КОС МДК03.01. ПМ 03. 23.17.03.. Протокол от 202. г. Председатель цмк Текуев А. Т. Утверждаю

Скачать 2.5 Mb. Скачать 2.5 Mb.

|

|

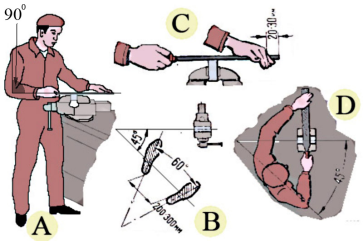

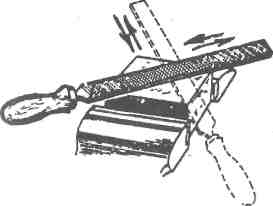

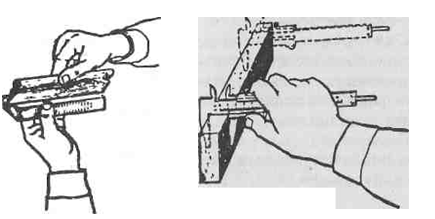

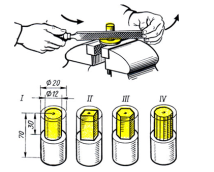

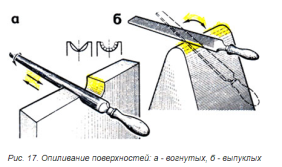

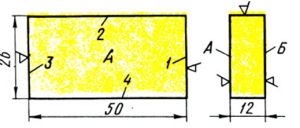

Ход работы: Опиливанием называется снятие слоя с поверхности заготовки (детали) посредством режущего инструмента — напильника. С помощью напильника слесарь придает деталям требуемую форму и размеры, производит пригонку деталей друг к другу, подготовляет кромки деталей под сварку и выполняет другие работы. Положение слесаря при опиливании. Существенное влияние на производительность труда и качество опиливания имеет закрепление заготовки, положение корпуса и ног, положение рук, а также координация движений и прикладываемых к напильнику усилий.  Положение корпуса. При опиливании корпус должен быть прямым и развернутым вполоборота (под углом 45°) к осевой линии тисков (рис. 260, а, см. также рис. 125, а, 232, а). Положение ног.- Левая нога должна быть выдвинута в сторону рабочего движения напильника на расстоянии 150—200 мм от переднего края верстака, а правая нога отставлена от левой на 200—300 мм в сторону таким образом, чтобы стопы образовали угол 60—70° (рис. 260, б). Положение рук (хватка напильника) имеет чрезвычайно важное значение. Слесарь берет в правую руку напильник так, чтобы рукоятка упиралась в ладонь руки, четыре пальца захватывали рукоятку снизу, а большой палец помещался сверху (рис., а). Ладонь левой руки накладывают несколько поперек напильника на расстоянии 20—30 мм от его носка. При этом пальцы должны быть слегка согнуты, но не свисать (рис., б); они не поддерживают, а только прижимают напильник. Положение рук при опиливании: а — правой, б — левой Координация усилий. Движение напильника должно быть строго горизонтальным, поэтому нажимы на рукоятку и носок напильника должны изменяться в зависимости от положения точки опоры напильника на обрабатываемой поверхности. Прижимать напильник к обрабатываемой поверхности необходимо только при рабочем ходе (от себя). При обратном ходе не следует отрывать напильник от поверхности детали. Во время обратного хода напильник должен лишь скользить. Опиливание плоской поверхности. Опиливание плоскостей является сложным и трудоемким процессом. Работая напильником в одном направлении, трудно получить правильную и чистую поверхность. Поэтому направление движения напильника, а следовательно, и положение штрихов (следов напильника) на обрабатываемой поверхности должно меняться, т. е. попеременно с угла на угол.  Сначала опиливание выполняют слева направопод углом 30—40е к оси тисков, затем, не прерывая работы, прямым штрихом и заканчивают опиливание косым штрихом под тем же углом, но справа налево.Такое изменение направления движения напильника обеспечивает получение необходимой плоскостности и чистоты поверхности. При опиливании плоских поверхностей используют плоский напильник — драчевый и личной. Сначала опиливают широкие поверхности заготовки, для чего необходимо: -зажать заготовку в тисках обрабатываемой поверхностью вверх так, чтобы обрабатываемая поверхность выступала над губками тисков не более чем на 4—6 мм; -опилить поверхность плоским драчевым напильником; -опилить поверхность плоским личным напильником и проверить прямолинейность поверхности поверочной линейкой; установить заготовку в тисках и зажать противоположной поверхностью вверх; опилить поверхность плоским драчевым и личным напильниками; Проверка опиленной поверхности Контроль опиленной поверхности. Для контроля опиленных поверхностей пользуются поверочными линейками, штангенциркулями, угольниками и поверочными плитами.  Проверка производится на просвет. Для этого деталь освобождают из тисков и поднимают на уровень глаз; поверочную линейку берут правой рукой за середину и прикладывают ребро поверочной линейки перпендикулярно проверяемой поверхности. Для проверки поверхности во всех направлениях сначала линейку ставят по длинной стороне в 2—3 местах, затем по короткой — также в 2—3 местах и, наконец, по одной и другой диагоналям. Если просвет между линейкой и проверяемой поверхностью узкий и равномерный, значит плоскость обработана удовлетворительно. Опиливание цилиндрических поверхностей О п и л и в а н и е цилиндрических заготовок. Цилиндрический стержень сначала опиливают на квадрат в размер его сторон должен входить припуск на последующую обработку). Затем у квадрата опиливают углы и получают восьмигранни, из которого опиливанием получают шестнадцатигранник; в процессе дальнейшей обработки получают цилиндрический стержень требуемого диаметра. Слой металла до получения четырех и восьми граней снимают драчевым напильником, а восьмигранник и шестнадцатигранник опиливают личным напильником. Проверку опиливания производят штангенциркулем в нескольких местах.  Опиливание цилиндрических деталей: 1 —цилиндр, 2 — квадрат, 3— восьмигранник, 4 –многогранник. Опиливание выпуклых и вогнутых поверхностей Многие детали машин имеют выпуклую и вогнутую форму. При опиливании и распиливании криволинейных поверхностей выбирают наиболее рациональный способ удаления лишнего металла.  Опиливание вогнутых поверхностей. Сначала на заготовке размечают необходимый контур детали. Большую часть металла в данном случае можно удалить выпиливанием ножовкой, придав впадине в заготовке форму треугольника, или высверливанием (вверху справа). Затем напильником опиливают грани и спиливают выступы полукруглым или круглым драчевым напильником до нанесенной риски. Профиль сечения круглого или полукруглого напильника выбирают таким, чтобы его радиус был меньше, чем радиус опиливаемой поверхности. Опиливание выпуклых поверхностей.После разметки ножовкой срезают углы заготовки, и она принимает пирамидообразную форму. Затем при помощи драчевого напильника снимают слой металла, не доходя до риски на 0,8—1,0 мм, после чего личным напильником окончательно осторожно снимают оставшийся слой металла по риске . Правильность опиливания выпуклых и вогнутых поверхностей проверяют по шаблону. Задание для отчета Задание 1. Заполнить таблицу:

Задание 2. Составить инструкционную карту зачистки заусенцев и кромок стальной плитки.

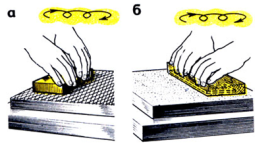

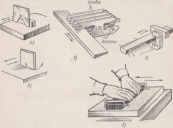

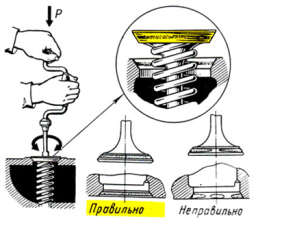

Лабораторно - практическая работа № 6. Притирка поверхностей деталей Цель: изучить приемы выполнения притирки деталей, составить инструкционную карту притирки клапанов ГРМ. Оборудование и инструмент: 1.Плиты проверочные. 2.Валики, кубики и призмы притирочные. 3.Струбцины слесарные. 4.Коловорот слесарный. 5. Порошки шлифовальные разных номеров, пасты доводочные разные, масло машинное, керосин, ветошь. Ход работы: Притиркой называется обработка поверхностей деталей посредством очень мелких зерен абразивного материала или паст, при которой снимается тончайший слой металла — до 0,02 мм. Целью притирки является получение плотного, или герметичного (непроницаемого) , разъемного и подвижного соединения. Притирке подвергают клапаны, краны, золотники и другие детали. Точность притирки от 0,001 до 0,002 мм. При притирке используют абразивные порошки, смешиваемые со смазывающими веществами, а также специальные пасты. Различают природные (естественные) абразивы, к которым относится алмаз, корунд, наждак, кварц, известь и др., и искусственные (электрокорунд, карбид кремния, карбид бора, синтетические алмазы и др.). Абразивные материалы разделяются на твердые и мягкие. Из мягких абразивных материалов наиболее широко применяют пасты ГОИ. Различают три сорта пасты ГОИ: грубую, среднюю и тонкую. Притирку выполняют специальным инструментом — притиром, форма которого должна соответствовать форме притираемой поверхности. Притиры изготовляют из чугуна, бронзы, красной меди, свинца, стекла, фибры и твердых пород дерева —дуба, клена и т. п. При притирке необходимо учитывать усилие давления на притир. При повышении давления между притиром и деталью увеличивается скорость доводки, но только до известных пределов. При очень большом давлении зерна абразивов раздавливаются, поверхность детали получается с задирами и иногда приходит в негодность. Притирка плоских поверхностей. Притирка плоских поверхностей обычно производится на неподвижных чугунных притирочных плитах. Форма и размеры плит выбираются в зависимости от величины и формы притираемых деталей. На поверхность притирочной плиты наносят шлифующий порошок. Операция притирки обычно подразделяется на предварительную притирку (черновую) и окончательную (чистовую). Изделие или притир передвигают круговыми движениями до тех пор, пока притираемая поверхность не будет иметь матовый цвет или зеркальный вид.  Притирка плоской поверхности. Чтобы плита изнашивалась равномерно, притираемую деталь перемещают по всей ее поверхности. Во избежание коробления при притирке необходимо следить, чтобы обрабатываемая деталь сильно не нагревалась. Если деталь нагрелась, притирку следует прекратить, дать детали остынуть,после этого продолжить обработку. Для быстрого охлаждения деталь кладут на чистую массивную металлическую плиту. Абразивный порошок (или паста) срабатывается после 8—10 круговых движений по одному и тому же месту, после чего его удаляют с плиты чистой тряпкой и заменяют новым. Притирка тонких и узких деталей. Притирка тонких и узких деталей (например, шаблонов, угольников, линеек) ведется с помощью чугунных или стальных направляющих брусков (кубиков) и призм. К бруску или призме прикладывают притираемую деталь и вместе перемещают по притирочной плите.  Притирка с разными приспособлениями. Пакетный способ притирки (доводки). Одновременную обработку нескольких деталей, соединенных винтами, заклепками, струбцинамив пакет, выполняют при помощи бруска, к которому прижимают пакет при перемещении по притирочной плите. При этом обеспечивается высокая производительность и отпадает необходимость в дополнительных приспособлениях. Притирка конических поверхностей. Притирку конических поверхностей приходится выполнять при ремонте кранов, клапанов, гнезд под клапаны и т. п. Притирку внутренних конических поверхностей выполняют при помощи конического притира-пробки. Он имеет винтовые канавки для удержания абразивно-притирочного материала. На квадратный хвостовик надевается вороток для вращения притира-пробки. Притирка пробки крана На притир-пробку наносят ровным слоем абразивно-притирочный материал, затем вводят его в притираемое отверстие и при помощи воротка делают неполные обороты то в одну, то в другую сторону и затем делают почти полный оборот. После 15—18 оборотов притир вынимают, насухо протирают тряпкой, наносят на него абразивно-притирочный материал и снова вводят в притираемое отверстие, продолжая притирку до тех пор, пока обрабатываемая поверхность не станет матовой. Притирка клапанов выполняется так: На стержень клапана 2 надевают слабую пружину так, чтобы она поднимала клапан на 5—10 мм над гнездом, наносят на фаску клапана притирочный материал и вставляют клапан в направляющую втулку.  На стержень клапана одевают слабую пружинку Между патроном коловорота и плоскостью тарелки клапана помещают кусок гудрона (смолы). Далее при помощи коловорота клапан вращают вправо и влево, постепенно поворачивая его кругом. При каждой перемене направления вращения коловорот приподнимают на 2—4 мм. Вместе с ним под действием пружины приподнимается и клапан. Через каждые 20—30 поворотов на клапан наносят новую порцию притирочного вещества.  Притирка клапанов ГРМ. Притирку заканчивают после получения на фасках сплошного матового пояска нужной ширины. Контроль качества притирки. Контроль притирки. Качество притираемых поверхностей проверяют на краску. На хорошо притертых поверхностях краска равномерно ложится по всей поверхности. Плоскостность при притирке проверяют лекальной линейкой с точностью 0,001 мм. Параллельность плоскостей проверяют микрометром, индикатором или другим рычажно-механическим прибором. Заданный профиль поверхности проверяют шаблонами, лекалами по методу световой щели. Углы проверяют угольниками, угломерами, угловыми плитками шаблонами. Притирку клапанов проверяют керосином. Головку блока собирают, на клапана устанавливают пружины, переворачивают и в камеры сгорания заливают керосин. Если он не протекает, клапан притерт хорошо. | ||||||||||||||||||||||||||||||||||||||||||||||||||||