Расчет сцепления автомобиля

Скачать 0.61 Mb. Скачать 0.61 Mb.

|

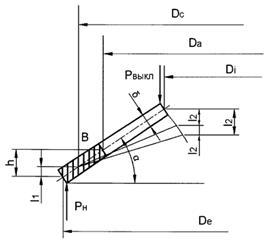

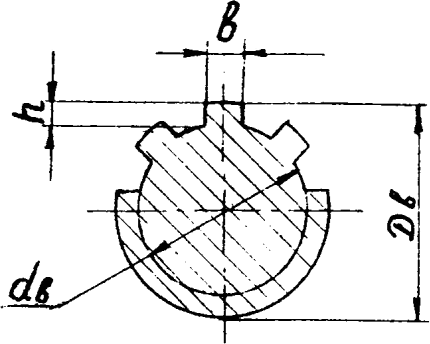

Расчет деталей сцепления на прочностьВсе расчеты на прочность выполняется по конструкторскому методу с целью определения размеров следующих деталей сцепления: а) нажимных пружин; б) пружин гасителя крутильных колебаний; в) вала сцепления; г) деталей, передающих крутящий момент от маховика двигателя к нажимному диску. Расчет ведущего диска Материал для изготовления СЧ21 и СЧ24. Диаметр нажимного диска определяется исходя из диаметра фрикционных накладок, по формуле Дhд = Дh + 2 * (3 5) (21) Дhд = 340 + 2 * 4 = 348mm Толщина диска выбирается в зависимости от толщины фрикционных накладок, по формуле (20) Расчет тарелочной пружины Наибольшее распространение в сцеплениях имеют разрезные лепестковые пружины (рис.1.), у которых лепестки используются как отжимные рычаги. Этим достигается простота и компактность сцепления.  Рис. 1. Схема тарельчатой пружины При проектировании принимают следующие габариты пружины: 𝐷𝑒 = 158mm; 𝐷𝑎 = 12mm; 𝐷𝑐 = 75.5mm; 𝐷i = 30mm; ℎ = 3.5mm; 𝛿 = 2mm Число лепестков равно 8…20. Где 𝐷𝑒 = 4.5 … 6 Дhд   𝐷𝑒 = 1.2 … 1.5; ℎ = 1.5 … 20; 𝐷𝑒 ≥ 2.5; 𝐷𝑒 = 1.2 … 1.5; ℎ = 1.5 … 20; 𝐷𝑒 ≥ 2.5;𝐷a ð 𝐷a 𝐷𝑐 = 𝐷i * 𝐷𝑎 − 𝐷i  2 2𝑘1 = 𝐷𝑎 = 0.77; 𝑘2 = 𝐷c = 0.48 𝐷𝑒 𝐷𝑒 𝑙1- перемещение пружины в месте приложения силы 𝑃h, обусловленное поворотом сплошного кольца, мм 𝑙1 = ℎ = 3.5mm 𝑙2 = 𝑙′ + 𝑙′′ - перемещения конца лепестков пружины при выключенном 2 2 сцеплении. Перемещение вызванное изменением угла наклона сплошного конца пружины, мм 𝑙′ = 𝑙1*(𝐷𝑐*𝐷i) (22) 2 𝐷𝑒−𝐷𝑐  𝑙′ = 3,5 * (75.5 − 30) = 1.45mm 2 185 − 75.5 2 𝑙′′- деформация изгиба лепестков разрезной части, мм. В расчетах пренебрегают; 2 𝑙2 ≈ 𝑙′ ≈ 1.5mm µп = 0,26; Е=2*105МПа – модуль упругости первого рода. Определение силы действующей на нажимной диск: 2*𝜋*𝐸*ð*𝑙1*𝑙2*(1 ) 1−𝑘 1−𝑘 𝑃h =𝑘1 * [𝛿2 + (ℎ − 𝑙11)] * (ℎ − 0.5 * 𝑙11) (23) 3*(1−µ2)*𝐷2*(1−𝑘2) 1−𝑘2 1−𝑘2 п 𝑒 2 * 3.14 * 2 * 105 * 2 * 3,5 * 1.5 * (1 ) 1 − 0,77  𝑃h = 𝑃h =0.77  3 * (1 − 0.262) * 1582 * (1 − 0.48) 3 * (1 − 0.262) * 1582 * (1 − 0.48)* [22 + (3,5 − 3,5 1 − 0,48)] *  * (3,5 − 0,5 * 3,5 1−0,77) = 1858,56H * (3,5 − 0,5 * 3,5 1−0,77) = 1858,56H1−0,48 Определение силы, прикладываемой к пружине при выключении сцепления: 𝑃вык 𝑃 = 𝑃h*(𝐷𝑒−𝐷c) вык 𝐷c−𝐷i  = 1858,56 * (158 − 75,5) = 3369,91 H = 1858,56 * (158 − 75,5) = 3369,91 H75,5 − 30 (24) Определение напряжения в наиболее нагруженном месте пружины в середине основания δ: 𝛿 =2*𝑃вык*𝐷𝑎 + 0.5*𝐸*0.5*(𝐷−𝐷𝑎)*𝑎2+ð  (25) п ð2*(𝐷c−𝐷i) (1−µ2)*𝐷𝑎  𝛿 = 2 * 3369.91 * 12 + 𝛿 = 2 * 3369.91 * 12 +22 * (75,5 − 30) 0,5 * 2 * 105 * 0,5 * (11,23 − 12) * 0,0472 + 2  (1 − 0,262) * 12 = 435,02 M a 𝛿 = 750M a- допустимое Где диаметр кольца пружины: 𝐷 = 𝐷𝑒−𝐷𝑎 𝐼𝑛(𝐷𝑒) 𝐷c (26)  𝐷 = 158 − 12 = 11.23 𝐷 = 158 − 12 = 11.2312 𝐼𝑛(158) Угол поворота сечения при выключенном сцеплении:  a = 2*ℎ a = 2*ℎ𝐷𝑒−𝐷𝑎 (27)  a = 2*3.5 a = 2*3.5158−12 =0,047 Расчет ведомого диска Ведомый диск состоит из металлического диска (материал – сталь ГОСТ 1050-74), к которому крепиться заклепками шлицевая ступица (материал сталь 40Х,ГОСТ 4543-71) и фрикционные накладки (материал – НСФ-7, ГОСТ 1788-74). Расчет соединения на срез: 𝑟𝑘 *𝑧 *𝑧 *𝜋* 2в cp = 4*𝑘*𝑒𝑎𝑥≤ cp = 20M a (28) 3 = 4 * 3.65 * 402  cp 262,5 * 1 * 24 * 3,14 * 62 = 11.8M a cp = 11,8Mпa ≤ cp = 20Mпa Расчет соединения на смятие cm cm 𝛿 =𝑘*𝑀𝑒𝑚𝑎𝑥≤ [𝛿 ] = 20Mпa (29) 𝑟𝑘𝑚*𝑧в*𝑧з* 3*ðвд 𝛿cm = 3.65 * 402  262,5 * 1 * 24 * 6 * 18 262,5 * 1 * 24 * 6 * 18= 0,25Mпa 𝛿cm = 0,25Mпa ≤ [𝛿cm] = 20Mпa Где 𝑟𝑘𝑚 =262,5 – средний радиус трения расположения заклепок в=1 число дисков; з=24 число заклепок; 𝛿вд=18 толщина ведущего диска; k-коэффициент приспосабливаемости двигателя 𝑘 = 𝑀𝑒𝑚𝑎𝑥 𝑁e𝑚𝑎𝑥  𝑘 = 402 = 3.65 𝑘 = 402 = 3.65110 β=1.6коэффициент запаса сцепления 𝑒𝑚𝑎𝑥=402 Н*м максимальный крутящий момент Диаметр заклепок по условию среза  𝑑𝑐cp = √ 4*𝑘*𝑀𝑒𝑚𝑎𝑥*103  (30) (31) 3 𝑟𝑘𝑚*𝑧в*𝑧з*𝜋* 𝑐cp  𝑑𝑐cp = √ 4 * 3.65 * 402 * 103 = 5.01mm  3 262.5 * 1 * 24 * 3.14 * 11,8 Диаметр заклепок по условию смятия:  𝑑ðcm = √ 4*𝑘*𝑀𝑒𝑚𝑎𝑥*103  (32) 3 𝑟𝑘𝑚*𝑧в*𝑧з*𝜋*[ðcm]  𝑑ðcm = √ 4 * 3.65 * 402 * 103 = 5,93mm  3 262.5 * 1 * 24 * 3.14 * 0.25 Из полученных значений выберается большее и округляется до стандартной величины. Принимаем 𝑑3 = 6mm. Расчет шлицевого соединения Ступицу ведомого диска устанавливают на шлицевом конце первичного вала с сопряжением, необходимым для свободного его перемещения на валу.  Так как соединение в муфте сцепления принято применять только прямозубое с центрированием по диаметру шлицевой втулки, выбираем по ГОСТ 1139-80 шлицевое соединение: z*d*Д*b; 10*32*40*5 Так как соединение в муфте сцепления принято применять только прямозубое с центрированием по диаметру шлицевой втулки, выбираем по ГОСТ 1139-80 шлицевое соединение: z*d*Д*b; 10*32*40*5Схема шлицевого соединения. 𝑑cp = 0,5 * (Д + 𝑑) (33) 𝑑cp = 0.5 * (40 + 32) = 36mm Где Д=40мм – диаметр большого вала; d=32мм – диаметр меньшего вала Рабочая высота шлицов: ℎ = 0.5 * (Д − 𝑑) − 𝑥в − 𝑥𝑐 (34) ℎ = 0.5 * (40 − 32) − 1 − 1 = 2mm где 𝑥в = 𝑥𝑐 = 1mm – высота фаски на шлицах вала и втулки; удельный суммарный статистический момент площади рабочих поверхностей соединения относительно вала: 𝑆ƒ = 0.5 * 𝑑𝑐𝑝 * ℎ * 𝑧 (35) 𝑆ƒ = 0.5 * 36 * 2 * 10 = 360mm Среднее давление смятия: 𝛿cmcp = 𝑀𝑒𝑚𝑎𝑥*103  𝑆ƒ*𝐼 𝑆ƒ*𝐼(36) 𝛿cmcp = 402 * 103  360 * 60 = 18.6MПa 360 * 60 = 18.6MПaГде I=60 длинна шлицевой втулки Максимальное давление смятия: 𝛿𝑚𝑎𝑥 = 𝛿 * 𝑘 * 𝑘 * 𝑘 (37) cmcp cmcp з пp п cmcp 𝛿𝑚𝑎𝑥 = 18,6 * 1,1 * 1,35 * 1,14 = 31,48MПa cmcp 𝛿𝑚𝑎𝑥 = 200 … 250MПa Где 𝑘з=1.1 – коэффициент неравномерности распределения нагрузки между зубьями 𝑘п=(1.1…1.2) – коэффициент концентрации нагрузки от погрешности изготовления 𝑘пp – коэффициент продольной концентрации нагрузки 𝑘пp = 1 + 0,004 * I + 0.05 * 𝐼2/Д2 (38) 𝑘пp = 1 + 0,004 * 60 + 0,05 * 602/402 = 1,35 Расчет поверхностей на срез: 𝑟cp 𝑟 = 4*𝑀𝑒𝑚𝑎𝑥 cp (Д+ )*𝑧*𝐼*  = 4 * 402 = 4 * 402(40 + 32) * 10 * 60 * 5 = 7.4MПa ≤ 15MПa (39) Выбор параметров пружин гасителя крутильных колебаний Эффективная работа гасителя достигается, когда его угловая жесткость C =(0,2…0,25) 𝑀𝑒𝑚𝑎𝑥 где 𝑀𝑒𝑚𝑎𝑥– максимальный крутящий момент двигателя; С – угловая жесткость, Нм/1 град Линейная жесткость одной пружины гасителя определяется по уравнению 0,0174*𝑅2 *𝑧 K9 = (0,2…0,25)*𝑀𝑒𝑚𝑎𝑥 пp Где 𝑅пp- максимальный крутящий момент двигателя (выбирается конструктивно) z (6 или 8) число пружин (40) K = 0,2 * 402  9 0,0174 * 4902 * 6 = 0,0032 Максимальное усилие развиваемое одной пружиной гасителя 𝑃′ = 𝑀𝑒𝑚𝑎𝑥 (41) пp *𝑅пp 𝑃′ = 402 = 0.13  пp 6 * 490 |