Отчет о практике курсанта Куренкова Николая Группа СМ-4К. Расписание по ним 71 Пожарная безопасность 75 Борьба за живучесть судна 81

Скачать 6.79 Mb. Скачать 6.79 Mb.

|

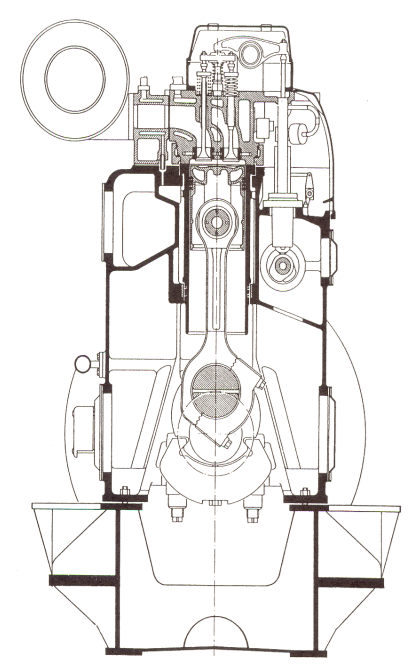

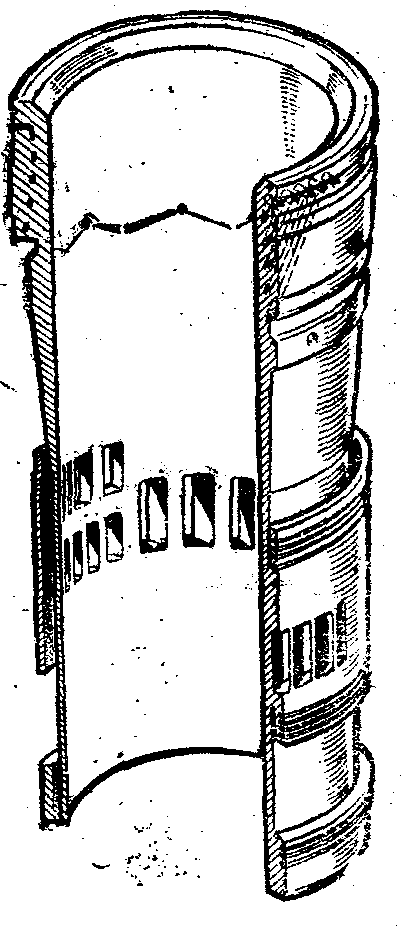

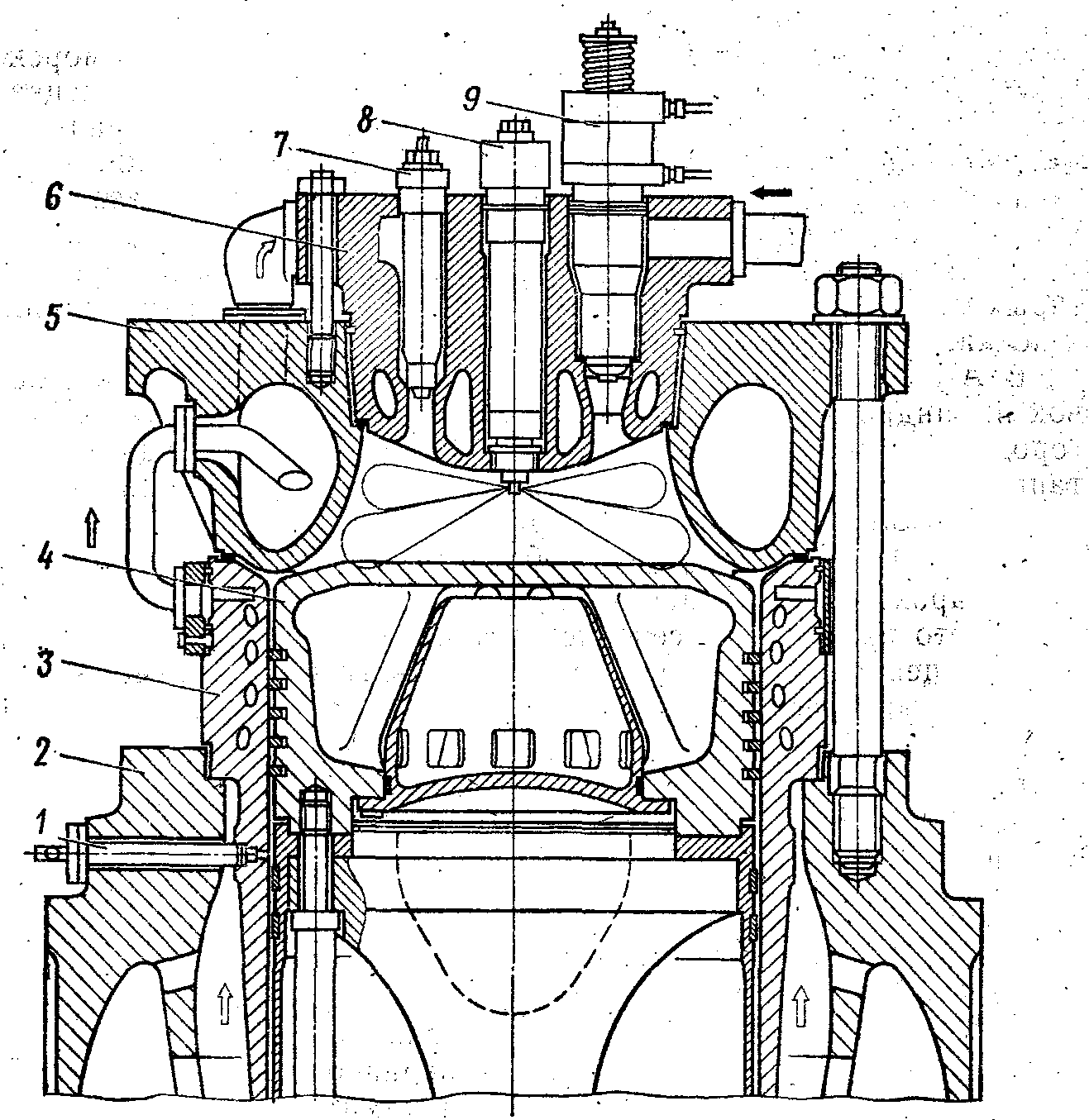

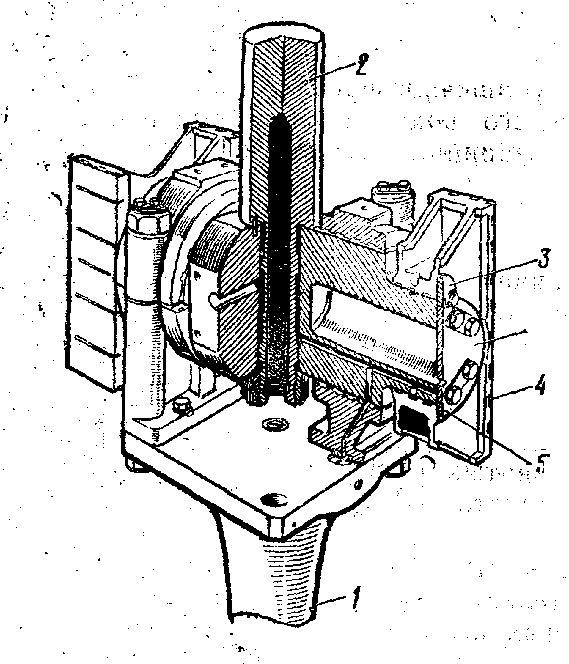

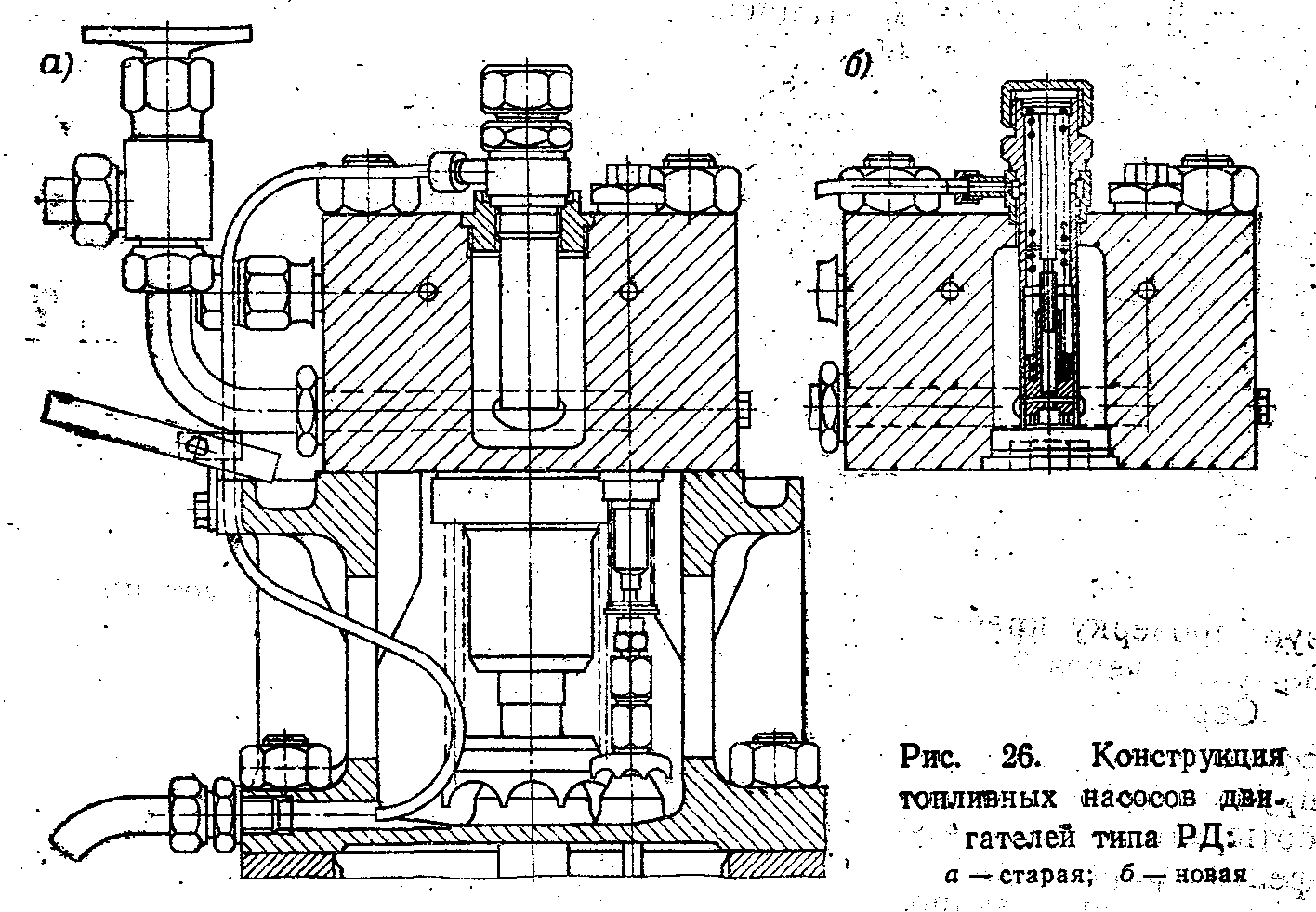

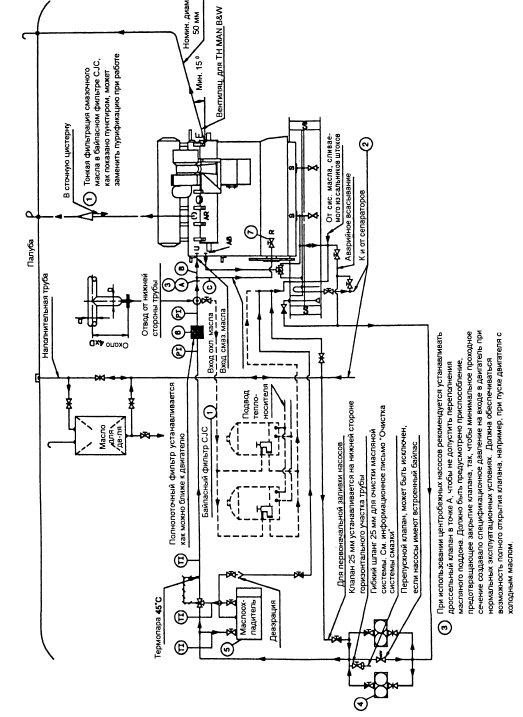

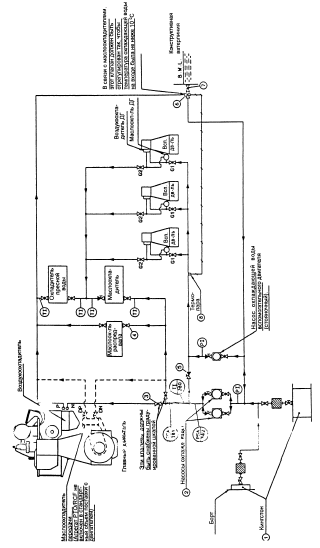

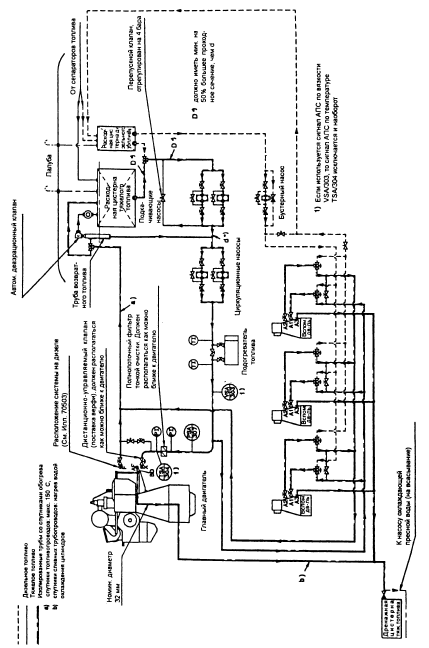

МИНИСТЕРСТВО ТРАНСПОРТА РОССИЙСКОЙ ФЕДЕРАЦИИ Федеральное государственное автономное образовательное учреждение высшего образования «Российский университет транспорта» РУТ (МИИТ) Академия водного транспорта Колледж академии водного транспорта Отчет о прохождении практики Место прохождения практики: Судоходная компания «Золотой остров» Срок прохождения практики: с «3» Мая 2021г. по «30» Мая 2021г. Специальность: «Эксплуатация судовых энергетических установок» Курсант 4 курса Куренков Н.В. Проверили: Руководитель практики от колледжа: Москва 2021 ОглавлениеВведение 2 Глава 1. Описание судна 3 Краткое описание судна 3 Внешний вид и схематическое описание судна 5 Описание и устройство Главной Энергетической установки 13 Описание и устройство Вспомогательной Энергетической установки 28 Описание и устройство установленных судовых систем 34 Описание и устройство установленных судовых устройств 46 Глава 2. Эксплуатация Судовой Энергетической Установки 54 2.1. Основные правила эксплуатации ГЭУ 54 2.2. Надлежащий уход за ГЭУ 56 2.3. Основные правила эксплуатации ВЭУ 58 2.4. Надлежащий уход за ВЭУ 61 2.6. Техника безопасности при обслуживании ГЭУ и ВЭУ 64 Глава 3. Общие правила на судне 69 3.1. Организация службы на морских судах 69 3.2. Судовые тревоги и расписание по ним 71 3.3. Пожарная безопасность 75 3.4. Борьба за живучесть судна 81 3.5. Судовые спасательные средства и спасение на море 87 Глава 4. Выполнение практических и самостоятельных работ 104 4.1. Общие вопросы генераторов 104 4.2. Изучение работы схем электроприводов и их автоматизированного управления на транспортных судах 104 4.3. Устав службы на судах 110 4.4. Наставление по безопасности жизнедеятельности судна 110 4.5. Контроль сопротивления изоляции электрооборудования, способы повышения сопротивления изоляции 110 4.6. Чистка генераторов, контактных колец, замена щеток, проверка состояния подшипников, замена смазки 111 4.7. Разборка и сборка электрических машин 112 Список использованной литературы 113 ВВЕДЕНИЕ Отчет о практике необходим для объединения всех полученных знаний на производственной практике и написан для выполнения поставленных целей, задач и заданий. Цель практики: освоение изученного материала в учебном заведении, отработка навыков по эксплуатации СЭУ, судовых устройств и систем Цель написания отчета: описание производственной практики и выполнение заданий к ней. Задачи при написании отчета: дать исчерпывающую информацию о судне, её СЭУ, системах и устройствах, а также описание некоторых теоретических основ, необходимых для успешного прохождения практики. Представленный отчет о пройденной практике состоит из следующих глав: Глава 1. Описание судна Глава 2. Эксплуатация Судовой Энергетической Установки Глава 3. Общие правила на судне Глава 4. Выполнение практических и самостоятельных работ Заключение Вышеуказанные главы состоят из подразделов, полностью охватывающих необходимый минимум для освоения специальности. Подразделы включают следующие пункты: Схематическое описание судна Описание и устройство ГЭУ и ВЭУ Описание судовых систем и устройств Правила эксплуатации СЭУ Правила техники безопасности при работе с СЭУ Общие правила нахождения на судне ГЛАВА 1. ОПИСАНИЕ СУДНА Краткое описание судна Судно «Богемия» – Посажирский Проект и тип судна – Oshima 46, тип Antillanca Дата закладки судна – 30.03.2004. Построено в Японии, город Сайкай в 2006 году. Завод судостроитель – Oshima Shipbuilding Co. Ltd. (Oshima Zosensho). Приписка – Санкт-Петербург. Домашний порт – Валлетта, Мальта. IMO – 9303869. Регистрация – РМРС. Регистровый № – 041123. Валовая вместимость – 25531 рег.т. Дедвейт – 46412 т. Длина – 183 м. Ширина –30,95 м. Осадка – 11,78 м. Высота от киля до ходового мостика – 43,70 м. Главный двигатель – KAWASAKI MAN B&W 650MC-C Главный вспомогательный двигатель – DAIATSU 5DC-17 Вспомогательный котел – MIURA PROTEC Движитель – 4-х лопастной винт регулируемого шага (шаг до 4,42 м.) диаметром 6,2 м. Краны – 4 шт., 30 MT*22MR Краны манипуляторы – 4 шт., 6*12 CBM Ниже приведена более подробная информация о судне: Описание и устройство Главной Энергетической установки В состав Главной энергетической установки входит: Главный двигатель Вспомогательный двигатель Валопровод Судовой движитель Главный двигатель: KAWASAKI MAN B&W 650MC-C: 6 – количество цилиндров S – super long stroke - ход поршня равен 2340 мм. 60 – диаметр поршня в сантиметрах. M – серия. C – Присутствие распредвала. С – компактный. Мощность двигателя – 13560 КВт, или 18442 л.с. Эксплуатационная скорость – 14,0 узлов. Количество оборотов – 105 об/мин. Описание: Двигатель S60MC-C в 6-цилиндровом исполнении (6ДКРН 60/240) является одним из наиболее массовых агрегатов на судах мирового морского флота. Это 2-тактный крейцкопфный реверсивный двигатель с газотурбинным наддувом при постоянном давлении диаметром цилиндра 600 мм, ходом поршня 2400 мм. Двигатель уравновешен по всем силам и моментам 1 и 11 порядка. Его паспортная мощность (MCR) – 18 442 элс (13 560 kW) при 105 об/мин, давлении сгорания 151 бар и среднем эффективном давлении в цилиндре 19.0 бар. Вращение двигателя – правое. Двигатель, изображенный на рис. 1, имеет стальную цельносварную фундаментную раму, которая крепится к набору корпуса судна 60 фундаментными и 2 торцовыми болтами через клинья. Поперечные опоры фундаментной рамы – стальные литые в количестве 8 единиц, со стальными тонкостенными вкладышами, залитыми белым металлом на основе алюминия Sn40Al. Для улучшения центровки верхний и нижний вкладыши скреплены болтами. Упорный подшипник встроен в отсек приводов, расположенный в корме. Сток масла в циркуляционную цистерну – через отверстие в поддоне фундаментной рамы в корме двигателя.  Рисунок 11. Поперечный разрез главного двигателя KAWASAKI MAN B&W 650MC-C. Конструктивные элементы: Двигатель, изображенный на рис. 11, имеет стальную цельносварную фундаментную раму, которая крепится к набору корпуса судна 60 фундаментными и 2 торцовыми болтами через клинья. Поперечные опоры фундаментной рамы – стальные литые в количестве 8 единиц, со стальными тонкостенными вкладышами, залитыми белым металлом на основе алюминия Sn40Al. Для улучшения центровки верхний и нижний вкладыши скреплены болтами. Упорный подшипник встроен в отсек приводов, расположенный в корме. Сток масла в циркуляционную цистерну – через отверстие в поддоне фундаментной рамы в корме двигателя. Особенности конструкции двигателя: Конструктивно-экономической особенностью дизеля фирмы MAN является изготовление остова повышенной жесткости, увеличение работоспособности подшипниковых узлов кривошипно-шатунного механизма, оптимизация теплового состояния камеры сгорания и тепломеханической напряжённости деталей ЦПГ, повышение надёжности и долговечности выпускных клапанов, оптимизация газообмена и наддува, оптимизация топливоподачи и обеспечение работы ТНВД и форсунок на тяжёлом топливе. Остов двигателя сохранил традиционную анкерную конструкцию, объединяющую фундаментную раму, станину и блок цилиндров. Его поперечная и продольная жёсткость усиливается коробчатой станиной, состоящей из поперечных картерных стоек и продольных связей, соединяемых сваркой в одно целое для всех цилиндров или для их части. Фундаментная рама чугунная, литая. На станине размещаются чугунные монолитные блоки для одного или двух цилиндров. Образующиеся в них подпоршневые пространства отделяются от картера диафрагменной частью с посадочным местом для установки сальника поршневого штока. Из-за большой величины соотношения S/D=4,0 высота блока существенно меньше высоты рабочего цилиндра. Втулки цилиндров имеют индивидуальные рубашки и на высоком охлаждаемом посадочном бурте выступают на 1/31/2 длины над верхним срезом блока. Монолитная цилиндровая крышка представляет собой стальное силовое кольцо с центральным отверстием для корпуса выпускного клапана. Вся конструкция крепится к блоку цилиндров удлиненными крышечными шпильками. На крышке установлены две форсунки, пусковой и предохранительный клапаны и индикаторный кран. Подшипниковые узлы сконструированы с учётом сохранения допустимых удельных давлений при высоких Pz. По этой причине для крейцкопфного подшипника введена дифференциальная опорная поверхность, передающая усилие от давления газов непосредственно по оси стержня шатуна. Масло к крейцкопфу подводится через телескопическое или шарнирное устройство. Важной особенностью этого дизеля является обеспечение допустимого уровня тепломеханической нагруженности элементов камеры сгорания. Эксплуатационная надёжность ЦПГ была обеспечена изготовлением деталей в виде монолитных толстостенных конструкций с внутриканальным охлаждением, позволяющим в равной мере обеспечивать допустимые напряжения от давления газов, интенсивный теплоотвод и оптимальное тепловое состояние камеры сгорания при комплектовании дизелей агрегатами наддува. Особенностью конструкции двигателя типа S-MC-C является наличие возможности регулирования угла опережения подачи топлива в диапазоне нагрузки 85100% от Nе ном., что позволяет сохранять высокий КПД двигателя при удовлетворительных значениях тепловой и механической напряжённости элементов ЦПГ. Станина – стальная цельносварная со входными дверями в каждый отсек цилиндров и в отсек приводов со стороны управления. Отсек приводов имеет дверь и с противоположной стороны. Предохранительные клапаны картера (6 единиц) расположены в нижней части станины со стороны газовыхлопа и 1 – с носового торца. Каждый цилиндр имеет по 4 стальных направляющих крейцкопфа, приваренных к конструкции станины. Сальник штока поршня по наружному диаметру уплотняется одним резиновым кольцом. Уплотнение штока – с помощью 1 грязевого кольца, 2 составных уплотнительных и 4 маслосъемных колец, стянутых пружинами. Все кольца изготовлены из бронзы. Диафрагма, в которой монтируется сальник штока, не имеет водяного охлаждения (в отличие от предыдущих моделей), что необходимо учитывать в случае пожара в подпоршневой полости цилиндра. Блок цилиндров собран в единый моноблок на призонных болтах из отдельных литых чугунных блоков на каждые 2 цилиндра. В предыдущих моделях отливка блока была индивидуальной для каждого цилиндра. В блок запрессованы цельные цилиндровые втулки, изготовленные из модифицированного чугуна. В верхнем бурте втулки, выступающем над блоком, просверлены отверстия для 8 штуцеров цилиндровой смазки. Верхняя часть втулки снаружи закрыта «короткой» чугунной рубашкой, решающей задачу охлаждения верхней части втулки.  Рисунок 12. Цилиндровая втулка двигателя KAWASAKI MAN B&W 650MC-C. В районе камеры сгорания втулка имеет глухие косые отверстия и запрессованные во втулку латунные трубки для охлаждения. Уплотнение втулки обеспечивается: в нижней части — 4-мя резиновыми кольцами; в верхней части в районе рубашки охлаждения — 2-мя резиновыми кольцами (по одному сверху и снизу рубашки). Уплотнение посадочного места между втулкой и блоком обеспечивается притиркой посадочных мест (без прокладок), между втулкой и крышкой — уплотнительным кольцом из мягкого железа.  Рисунок 13. Камера сгорания дизеля KAWASAKI MAN B&W 650MC-C. I — штуцер масляный; 2 – станина; 3 — втулка цилиндровая; 4 — головка поршня; 5—крышка цилиндровая; 6— вставка цилиндровая; 7 — клапан предохранительный; 8—форсунка; 9 — клапан пусковой. Перепуск охлаждающей воды из блока в рубашку охлаждения осуществляется по 4-ем перепускным патрубкам (‘‘лягушкам”), из рубашки в крышку цилиндров – по таким же перепускным трубкам. В отличие от более ранних моделей двигателей, нижняя часть втулки цилиндра не имеет водяного охлаждения, охлаждается только продувочным воздухом. Крышка цилиндра – стальная литая, колпачкового типа, со сверлениями для прохода охлаждающей воды параллельно огневой поверхности и «сотовыми» отверстиями с рубашкой для охлаждения боковой поверхности. В крышке расположены 2 форсунки, выхлопной клапан, индикаторный кран, пусковой и предохранительный клапаны. Крышка крепится к блоку цилиндра с помощью 8 длинных шпилек, которые затягиваются гидравлически на 900 бар с помощью специальных гидравлических цилиндров. Выхлопной клапан имеет чугунный литой корпус, шпиндель с импеллером для проворачивания потоком газов, седло без сверлений для прохода воды. Охлаждающая вода по сверлениям в крышке выходит в камеру охлаждения седла вблизи от посадочного пояса, затем направляется в полость охлаждения корпуса клапана и выходит из верхней точки корпуса в отливную трубу. Посадочный пояс седла – однокамерный, наплавлен нимоником. Шпиндель целиком изготовлен из нимоника. Открывается клапан гидравлическим поршнем, закрывается – расположенным ниже пневматическим поршнем. Направляющая втулка шпинделя изготовлена из чугуна. Уплотнение втулки шпинделя – смазочным маслом (ранее уплотнение обеспечивалось сжатым воздухом). Крепится клапан к крышке с помощью 4-х шпилек. Анкерные болты двигателя (28 единиц) – стальные цельные. Если в прежней конструкции каждая анкерная связь стягивала воедино блок, станину и фундаментную раму, то в настоящей конструкции для улучшения условий работы рамовых подшипников вместо одного анкерного болта между цилиндрами предусмотрено два укороченных болта, которые вворачиваются в поперечные опоры фундаментной рамы, стягивают воедино только блок и станину. Гайки анкерных болтов затягиваются гидравлически на 900 бар. Поршень имеет стальную головку и укороченную чугунную юбку. В поршне размещены 4 компрессионных кольца CPR-типа, верхнее кольцо с замком «внахлест», в юбке – 2 красномедных приработочных пояска. Поршень охлаждается маслом, которое подводится и отводится с помощью сверлений в поперечине крейцкопфа и стальной трубки внутри штока (подвод – по трубе, отвод – по кольцевому каналу). Крейцкопф – 2-сторонний, с 4-мя ползунами, залитыми белым металлом. Ползуны сидят на цапфах поперечины, имеют возможность самоцентровки. Поперечина — стальная кованая со сверлеными каналами для прохода масла. К поперечине крепится резьбовым соединением подпятник штока поршня, колено телескопа подвода смазки и сливная труба масла охлаждения поршня.  Рисунок 14. Крейцкопф двигателя KAWASAKI MAN B&W 650MC-C. 1 — шатун; 2 — шток поршня; 3 — шайба предохранительная; 4— башмак скольжения; 5—цапфа. Шатун изготавливается в виде стальной отливки с последующей ковкой и механической обработкой. Верхняя головка – безвильчатого типа, верхняя и нижняя головки — неотъемные. Вкладыши головного и мотылевого подшипников имеют тонкостенные стальные вкладыши, залитые белым металлом Sn40Al. Внутри шатун имеет сверление для прохода смазки от головного к мотылевому подшипнику. Коленчатый вал – стальной полусоставной, кривошипы литые (возможен вариант «гнутых» кривошипов), рамовые шейки запрессованы. С носа двигателя на валу имеется поршень демпфера осевых колебаний. Здесь же насажена однорядная звездочка для привода вспомогательных валов с уравновешивающими грузами. С кормы двигателя к упорному гребню коленчатого вала крепится 2-рядная звездочка привода распределительного вала. Упорный гребень с упорным подшипником размещен в отсеке приводов. Распределительный вал приводится 2-рядной 4-дюймовой цепью. Две промежуточные звездочки используются для размещения балансирных грузов – таких же, как и с носа двигателя, для уравновешивания моментов от сил инерции 2-го порядка. От распределительного вала приводится валик лубрикаторов цилиндровой смазки и регулятор частоты вращения. С кормового торца к распределительному валу крепится валик воздухораспределителя. Кулаки топливо и газораспределения и соединительные фланцы участков распределительного вала насажены горячепрессовой посадкой. Индикаторная шайба размещена в картере распределительного вала, состоит из двух частей, скрепленных болтами. Двигатель имеет общепринятую систему пуска, включающую в себя главный пусковой клапан, пусковые клапаны цилиндров и ротационный воздухораспределитель с распределительной шайбой для подачи управляющего воздуха. При реверсе двигателя реверсируются только воздухо-распределитель и толкатели ТНВД (с помощью пневматических актуаторов на каждом насосе).  Рисунок 15. Конструкция топливных насосов KAWASAKI MAN B&W 650MC-C. Система топливоподачи высокого давления имеет ТНВД золотникового типа с регулированием по концу подачи, с VIT- цилиндром, и 2 игольчатых неохлаждаемых форсунки с односторонним распылом топлива на каждый цилиндр и с верхним расположением шпинделя. Распылители форсунок безнагарного типа (slide type), в которых при отсутствии подачи (после посадки иглы на седло) сопловые отверстия перекрываются цилиндрическим золотником. Конструкция топливной аппаратуры позволяет работать на всех режимах эксплуатации только на высоковязких остаточных топливах, без использования дизельного топлива, за счет постоянной циркуляции горячего топлива через все элементы системы, обеспечения готовности системы впрыска к работе. Системы циркуляционной смазки коленчатого вала и распределительного вала разделены. Насосы смазки коленчатого вала (2 единицы) – центробежного типа, с электроприводом. Смазка подается к двигателю по 2-ум трубам: от нижней трубы – на смазку рамовых и упорного подшипников и на отсек приводов, от верхней – к телескопам на смазку головных, крейцкопфных и моты- левых подшипников и на охлаждение поршней. Смазка подшипников распределительного вала и питание гидравлической системы открытия выхлопных клапанов обеспечивается автономной системой с 2-мя винтовыми насосами с электроприводом. Цилиндровая смазка включает в себя лубрикаторы типа Atlas lubricator с 8 точками смазки на каждом цилиндре с синхронной подачей масла на каждом ходе поршня. Охлаждение цилиндров обеспечивается одним из 2-ух центробежных насосов с электроприводом, подающих пресную воду на охлаждение цилиндровых втулок, крышек и выхлопных клапанов цилиндров. Как правило, в системе устанавливается 2 холодильника пластинчатого типа и один вакуумный опреснитель забортной воды, утилизирующий тепло контура охлаждения.  Рисунок 16. Схема системы смазки главного двигателя.  Рисунок 17. Схема системы охлаждения забортной водой. Для подогрева двигателя перед его пуском в системе охлаждения предусмотрен паровой подогреватель охлаждающей воды. Продувка цилиндров обеспечивается: на малых ходах – 2-мя электровоздуходувками мощностью по 55 kW суммарной производительностью 5.3 м3/с, установленными с торцев продувочного ресивера; на полном ходу – одним турбокомпрессором для наддува типа TPL80-B12 с максимальной частотой вращения 14 460 об/мин и предельной температурой газов 550°С. На режиме MCR избыточное давление продувочного воздуха обеспечивается на уровне 2.8 бар, на режимах 110% нагрузки – 3.04 бар. Турбокомпрессор – с валом на шарикоподшипниках, с автономными системами смазки для турбинной и компрессорной частей, с заменой смазки через 500-1 000 часов. Холодильник продувочного воздуха трубчатого типа суммарной площадью охлаждения 905,9 м3 обеспечивает минимальную температуру охлаждения продувочного воздуха на полном ходу до 26-34°С.  Рисунок 18. Схема системы пуска главного двигателя. |