Расшифровка маркировки, область применения (агрессивное воздействие среды, давление, температура)

Скачать 7.79 Mb. Скачать 7.79 Mb.

|

|

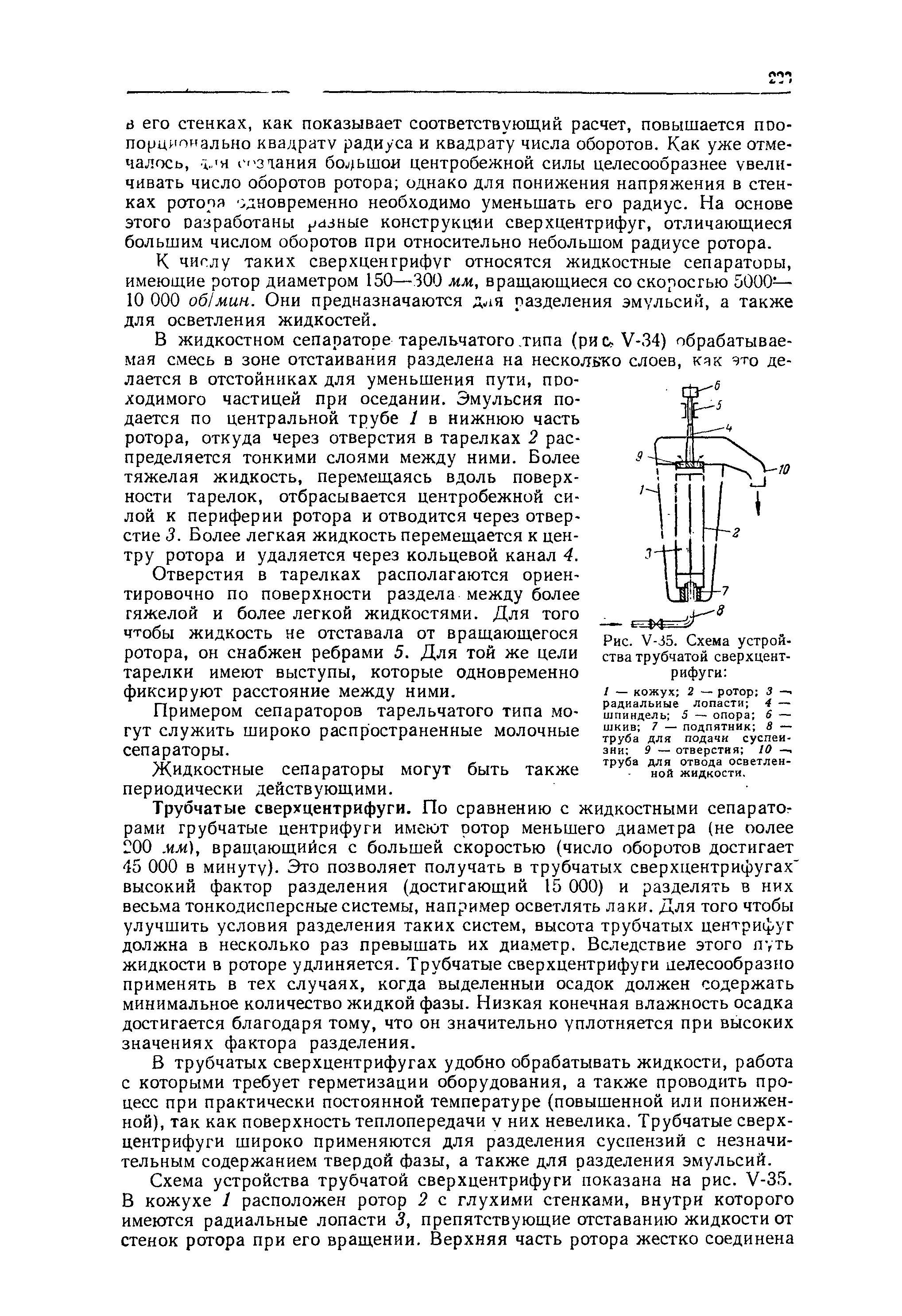

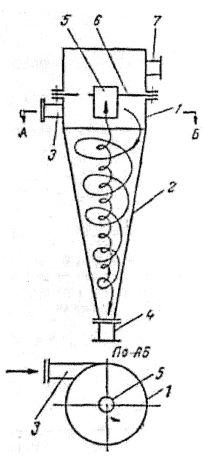

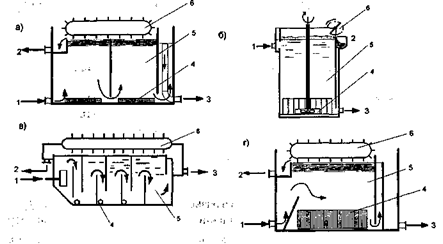

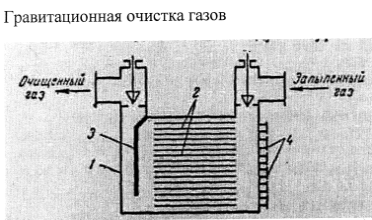

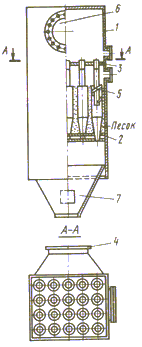

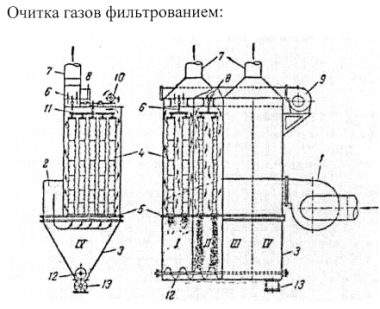

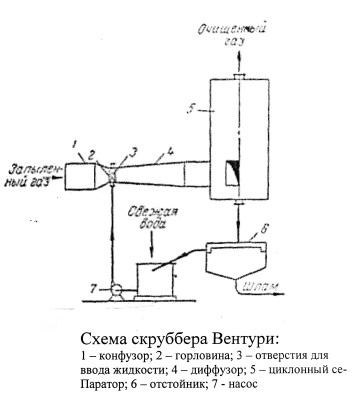

Трубчатые сверхцентрифуги.  Ротор трубчатой ц/ф имеет диаметр не более 200 мм, вращающийся с большой скоростью (число оборотов достигает 45000 в минуту).Это позволяет получать в трубчатых ц/ф высокий фактор разделения и разделять в них весьма тонкодисперсные системы.Для того чтобы улучшить условия разделения таких систем, высота трубчатых ц/ф должна в несколько раз превышать их диаметр. Вследствие этого путь жидкости в роторе удлиняется. Трубчатые сверхц/ф целесообразно применять в тех случаях, когда выделенный осадок должен содержать минимальное количество жидкой фазы. В кожухе 1 расположен ротор 2 с глухими стенками, внутри которого имеются радиальные лопасти 3, препятствующие отставанию жидкости от стенок ротора при его вращении. Верхняя часть ротора жестко соединена с коническим шпинделем 4, который подвешен на опоре 5 и приводится во вращение при помощи шкива 6. в нижней части ротора расположен эластичный направляющий подпятник 7, через который проходит труба 8 для подачи суспензии. Осветленная жидкость отводится через отверстия 9 в трубу 10. по истечении определнного времени сверхц/ф останавливают и удаляют осадок, накопившийся в роторе. Разделение в циклоне. Конструкция гидроциклона Корпус гидроциклона (см.рисунок) состоит из короткой верхней цилиндрической части и удлиненного конического днища. Сверху гидроциклон закрывается цилиндрической крышкой с патрубком для отвода осветленной жидкости. Между крышкой и корпусом устанавливается герметичная перегородка с осевым патрубком. Суспензия подается тангенциально в цилиндрическую часть корпуса и приобретает интенсивное вращательное движение. Под действием центробежных сил частицы суспензии, имеющие большую плотность, чем жидкость, перемещаются к стенкам аппарата, концентрируются во внешних слоях вращающегося потока и движутся по спирали вдоль стенок гидроциклона вниз к разгрузочному штуцеру, через который и выводятся из аппарата вместе с частью жидкости в виде сгущенной суспензии. Осветленная жидкость движется во внутреннем спиральном потоке вверх и выводится через штуцер в крышке аппарата.  1-цилиндрическая часть корпуса, 2-коническое днище, 3-штуцер для подачи суспензии, 4-штуцер для вывода шлама, 5-патрубок, 6-перегородка, 7-штуцер для вывода слива 58. Очистка сточных вод методом флотации. Виды и способы флотации. Конструкции флотационных установок. Флотация – один из видов адсорбционно-пузырькового разделения, основанный на формировании всплывающих агломератов (флотокомплек-сов) загрязнений с диспергированной газовой фазой и последующим их отделением в виде концентрированного пенного продукта (флотошлама). Во флотационной установке струя воды и струя воздуха идут в одном направлении. Частицы загрязнений разбросаны по всему объёму воды и при движении вместе с воздухом они слипаются с пузырьками. Для оптимальной работы в камеру флотации пропускают пузырьки не более определённого опытами размера, так как при большом размере пузырьков скорости воздушного потока и потока загрязнённых частиц отличаются, и частицы не успевают прикрепиться к пузырьку. И при этом они перемешивают воду, что влечёт за собой разрыв уже соединённых пар пузырёк-частица. Различают напорную, импеллерную и флотацию с использованием пористых материалов. При напорной флотации воду воздухом насыщают под давлением. Если при этом реагенты не добавляются, то такую флотацию относят к способам физической очистки. Напорная флотация позволяет регулировать количество растворяемого воздуха, а так же размер пузырьков. Для очистки вод в нефтеперерабатывающей промышленности используют импеллерную флотацию. Но этот метод не отличается высокой эффективностью из-за большой турбулентности потоков во флотаторе, которая разрушает хлопьевидные частицы. Для лучшего результата добавляют поверхностно-активные вещества. Пористые материалы позволяют получать пузырьки воздуха небольших размеров, для этого скорость истечения воздуха из отверстия материалов должна быть минимальной. Эффективность флотации повышает использование коагулянтов, которые помогают удалять загрязнения в виде стойких эмульсионных соединений. После флотации продукты идут на дальнейшее обезвоживание в отстойники-сгустители и гидроциклоны, сушилки и так далее. Традиционным признаком классификации флотационных сооружений принят способ получения диспергированной газовой фазы (ДГФ). Все существующие способы можно разделить на следующие группы: дробление газовой фазы (диспергирование) в толще жидкости; непосредственное выделение из обрабатываемой воды. Барботажное получение ДГФ. Одним из наиболее распространенных методов получения ДГФ в очистных сооружениях является барботаж. Диспергируемый газ проходит через поры (отверстия) фильтросного устройства, погруженного в воду, и образует поток газовых пузырьков, размер образующихся пузырьков определяется условиями отрыва их от кромки пор. С увеличением расхода газа число пузырьков возрастает до тех пор, пока не будет достигнут критический расход газа. При расходе газа выше критического последовательно отрывающиеся от отверстия пузырьки соприкасаются друг с другом и поднимаются в жидкости в виде цепочки пузырьков. Получение ДГФ механическим диспергированием. Для механического диспергирования газовой фазы используют различного вида устройства, движущиеся части которых попеременно то погружаются в жидкость, то выходят из нее. Однако в чистом виде метод механического диспергирования газовой фазы применяют редко. Получение ДГФ из пересыщенных газовых растворов. В компрессионных и вакуумных флотационных установках ДГФ получают из пересыщенных растворов газа. Пересыщенный раствор газа в воде может быть получен или предварительным насыщением или в результате протекания химических, электрохимических, микробиологических и других процессов, сопровождающихся образованием газообразных продуктов реакции. Выделение газовой фазы происходит на границах раздела фаз и, частично, в объеме жидкости. Пузырьки, образующиеся в объеме жидкости, имеют меньший размер, так как период нахождения их в воде вследствие процесса седиментации оказывается меньше. Уменьшение среднего размера пузырьков, полученных из пересыщенных газовых растворов, происходит при воздействии вибрации, ультразвука, понижении давления в сооружении. По сравнению с другими методами, получение ДГФ из пересыщенных газовых растворов обеспечивает наибольшую дисперсность газовой фазы в воде. Формирование ДГФ при протекании реакций, сопровождающихся выделением газов. При протекании в очищаемой воде химических, биохимических и электрохимических реакций, сопровождающихся образованием газов, получаются пересыщенные газовые растворы, из которых выделяются пузырьки. Существенное отличие этого метода получения ДГФ от получения ее из пересыщенных газовых растворов – другой характер изменения пересыщения во времени. В начальный период реакции требуется некоторое время до возникновения состояния пересыщения жидкой фазы газовым компонентом. Далее характер пересыщения может быть различным. При проведении реакции в жидкой фазе степень пересыщения быстро увеличивается, достигает максимума, а затем по мере образования пузырьков и их роста снова уменьшается. Примером этого может служить взаимодействие растворов карбонатов с растворами кислот при их быстром смешении. Конструкции флотационных установок.  Барботажные флотационные сооружения отличаются простотой и относительно малыми расходами энергии (а). Для уменьшения отрицательного влияния продольного перемешивания в камере флотации обычно выделяют две и более последовательные секции. Воздух во флотационную камеру подается через мелкопористые фильтросные пластины, трубы, насадки, уложенные на дне камеры. Размер пор обычно находится в пределах 50-200 мкм, давление воздуха 0,1-0,2 МПа, продолжительность флотации 20-40 мин, расход воздуха оцределяется экспериментально. Рабочая глубина камеры флотации 1,5-3 м. Недостатками этого типа сооружений являются значительная интенсивность перемешивания и возможность зарастания пор фильтросных элементов, а также трудность подбора для них мелкопористых материалов, обеспечивающих получение мелких, близких по размерам пузырьков воздуха. Барботажные флотационные установки применяют при очистке сточных вод, содержащих загрязнения, способные образовывать достаточно прочные флотокомплексы и обладающие устойчивым пенообразо-ванием. Флотационные установки с механическим диспергированием воздуха имеют круглую или квадратную в плане камеру флотации (б). В состав внутреннего оборудования входят воздушная труба, турбинка (импеллер) с валом привода, статор и спрямляющая решетка. Сточная вода из приемного кармана поступает к вращающемуся импеллеру, который по воздушной трубе подсасывает воздух. Над импеллером расположен неподвижный статор в виде диска с отверстиями для внутренней циркуляции воды. Смесь воды и воздуха выбрасывается импеллером через статор. Спрямляющая решетка, расположенная вокруг статора, способствует более мелкому диспергированию воздуха в воде и уменьшению скорости выхода водо-воздушной смеси в камеру флотации. Пена, содержащая флотируемые частицы, удаляется лопастным пеноснимателем. Обычно импеллерная флотационная установка включает несколько последовательных камер. Недостатком импеллерных флотаторов является относительно высокая обводненность пены. Особенно существенным становится этот недостаток в тех случаях, когда основной целью флотации является извлечение растворенных ПАВ, так как большой объем воды в пене заставляет создавать дополнительные установки для ее обработки, что удорожает очистку в целом. Флотационные сооружения с использованием компрессионного метода получения ДГФ получили достаточно широкое распространение в составе малых и средних очистных комплексов (в). При напорной флотации сточные воды под давлением 0,3-0,5 МПа подаются в напорный бак (сатуратор). Туда же компрессором подают воздух. Возможна также подача воздуха через водовоздушный эжектор, установленный на байпасной линии насоса. Количество подаваемого воздуха зависит от начальной и конечной концентрации загрязняющих веществ, а также их свойств. Насыщенная воздухом вода из сатуратора подается во флотационную камеру, где выделившиеся из сточной воды пузырьки воздуха всплывают вместе с частицами взвешенных веществ. Всплывающая масса непрерывно удаляется механизмами для сгребания пены в пеносборник. К недостатками компрессионных флотаторов относятся ограниченность удельного расхода воздуха и сложность эксплуатации вспомогательного оборудования для приготовления водовоздушной смеси. Электрофлотаторы выполняют круглыми или прямоугольными в плане глубиной 1-2 м (г). В состав внутреннего оборудования входят блоки электродов, конструкции которых весьма разнообразны. Различают плоскостные, коаксиальные, сетчатые и объемные блоки. Дополнительное оборудование включает системы энергопитания, контроля состава воздуха и управления системой вентиляции. Электрофлотационные установки универсальны по применению. Производительность флотаторов ограничивается технико-экономической целесообразностью. Основными недостатками электрофлотаторов являются ограниченность срока службы или высокая стоимость электродов, а также необходимость устройства систем обеспечения взрыво- и химической безопасности. 59. Физические основы и способы очистки газов. Виды аппаратов газоочистки. Различают следующие способы очистки газов: 1) осаждение под действием силы тяжести (гравитационной силы) 2) осаждение под действием инерционных (центробежных) сил 3) фильтрование 4) мокрая очистка газов 5) осаждение под действием электростатических сил 1. Гравитационная очистка газов. Осуществляется в пылеосадительных камерах:  1-камера; 2 - горизонтальные перегородки (полки); 3 - отражательные перегородки;4 дверцы Запыленный газ поступает в камеру 1, внутри которой установлены горизонтальные перегородки 2 (полки). Частицы пыли оседают из газа при его движении между полками, расстояние между которыми составляет 0,1-0,4 м. При такой небольшой высоте каналов между полками уменьшается путь осаждающихся частиц, увеличивается производительность. Вместе с тем наличие полок позволяет увеличить поверхность осаждения, т.е. эффективность процесса разделения. Газ, пройдя полки, огибает вертикальные отражательные перегородки 3, при этом на них дополнительно осаждается количество пыли. Пыль, осевшая на полках, периодически удаляется вручную специальными скребками через дверцы 4. под действием силы тяжести достаточно эффективно можно удалить только крупные частицы. Для частиц меньшего размера эффективность процесса разделения не превышает 40%.  2. Под действием сил инерции и центробежных сил. В центробежных пылеосадителях (циклонах) осаждение взвешенных в газовом потоке частиц происходит в поле центро бежных сил. Поступающий на очистку газ подводится к центробежному пылеосадителю по трубопроводу, направленному по касатель ной к цилиндрической части аппарата. В результате газ вра щается внутри циклона вокруг выхлопной трубы. Под действием центробежной силы, возникающей при вращательном движении газа, твердые частицы большей массой отбрасываются от центра переферии, осаждаются на стенке, а затем через коническую часть удаляются из аппарата. Очищенный газ через выхлопную трубу поступает в производство или выбрасывается в атмосферу. С уменьшением радиуса циклона значительно увеличивают ся центробежная сила и скорость осаждения частиц. На основе этой зависимости созданы конструкции батарейных циклонов, более эффективных, чем обычные циклоны. Батарейные циклоны состоят из параллельно включенных элементов малого диаметра (150— 250 мм). Их применяют в ши роком диапазоне изменения температур очищаемого газа (до 400° С) при относительно небольшой концентрации взвешенных в нем твердых частиц. Батарейные циклоны имеют прямоуголь ный корпус и состоят из одной или нескольких секций. 1- корпус; 2,3 -решетки; 4-патрубок для ввода запыленного газа; 5- элементы ; 6 – патрубок для вывода очищенного газа; 7 –конусное днище Общие недостатки центробежных пылеосадителей — недо статочная очистка газа от тонкодисперсной пыли, высокое гидравлическое сопротивление, а следовательно, и большой расход энергии на очистку газа, быстрое истирание стенок пылью, а также чувствительность аппаратов к колебаниям нагрузки. 3.Очистка газов фильтрованием. По характеру работы различают фильтры непрерывного и перио дического действия. Фильтр непрерывного действия характеризуется тем, что подвод суспензии, удаление осадка или отвод сгущенной суспензии осущест вляются непрерывно. В фильтрах периодического действия непре рывность операций нарушается. Фильтры разделены на группы 1—8 по конструкции фильтроваль ного элемента: 1-барабан (полый цилиндр с горизонтальной осью вращения); 2-диск (плоский фильтровальный элемент круглой формы, закрепленный на вращающемся валу); 3- тарелка (филь тровальный элемент круглой формы с вертикальной осью вращения); 4- лента (гибкий бесконечный фильтровальный элемент); 5 - филь тровальный лист (плоский фильтровальный элемент с боковым от водом фильтрата); 6 - патрон (цилиндрическая труба, покрытая филь трующей перегородкой); 7-цилиндр (полый цилиндрический эле мент); 8-плита (плоский фильтровальный элемент, стянутый с со седними подобными элементами в пакет). В фильтрах периодического действия фильтрующие элементы по форме аналогичны указанным, но исключен параметр, обеспечи вающий непрерывность процесса, например вращение. Рукавные фильтры предназначены для высокоэффективной очистки запыленных газов, не являющихся токсичными, агрессивными, пожаро- или взрывоопасными.  Рукавный фильтр с механическим встряхиванием и обратной продувкой ткани:I- IV - секции фильтра; 1,9 - вентиляторы; 2 - входной газоход; 3 - камера; 4 - рукава; 5 - распределительная решетка; 6,8 - дроссельные клапаны; 7 - выхлопная труба; 10 - встряхивающий механизм; 11 - рама; 12 - шнек; 13 - шлюзовый затвор 4. мокрая очистка газов Очистку газов от пыли промывкой водой применяют в аппаратах различного типа. Наиболее широкое распространение получили Скрубберы, мокрые циклоны, скоростные пылеуловители и пенные пылеуловители. В скоростных (турбулентных) пылеуловителях вода, вводимая в поток запылённого газа, движущегося с высокой скоростью, дробится на мелкие капли. Высокая степень турбулизации газового потока при такой скорости способствует слиянию частиц пыли с каплями воды. Относительно крупные капли воды вместе с частицами пыли легко отделяются затем в простейших уловителях (например, в мокрых циклонах). Аппараты этого типа широко применяются для улавливания очень мелкой пыли (возгонов) и могут обеспечить высокую степень очистки газов. В пенных пылеуловителях запылённый газ в виде мелких пузырьков проходит через слой жидкости с определённой скоростью, вследствие чего образуется пена с высокоразвитой поверхностью контакта между жидкостью и газом. В пенном слое происходит смачивание и улавливание частиц пыли. Благодаря высокой степени улавливания пыли с размерами частиц более 2—3 мкм и малому гидравлическому сопротивлению (порядка 80—100 мм вод.ст.) пенные пылеуловители получили большое распространение. Насадочный скруббер — это емкость, которую можно представить в форме коллоны. Такого рода скруббер может содержать различные насадки, имеющие как простую, так и сложную форму. Например, это могут быть кольца с перегородками или простые кольца (кольца Рашига), спиральные розетки Теллера, седла Берля и многие другие приспособления. В насадочном скруббере есть система орошения, состоящая из нескольких ступеней внутри корпуса, где располагаются форсунки. Форсунки перекрывают сечение, где из сопел производится распыление. Не смотря на то, что распыление жидкости производится навстречу входящему потоку либо поперек, гидродинамика этого потока не велика. В связи с этим скорость обменных процессов в этих скуберах остается неизменно малой. Что влечет за собой большие габаритные размеры этих установок. В верхней части этой громоздкой конструкции расположен каплеуловитель, оснащенный коническим завихрителем. А также присутствует дополнительный ярус форсунок, которые промывают лопасти и карман завихрителя. Такое распыление жидкости позволяет его отнести к противоточным скрубберам. Очистку выбросов от газообразных примесей производят пенными аппаратами. Пенные аппараты используются для очистки газа от аэрозолей полидисперсного состава. Пенные газоочистители позволяют достигать высокую скорость абсорбционных процессов. Пенные абсорберы имеют высокую производительность, скорость работы равную 1-4 м/с и обладают небольшим гидравлическим сопротивлением. К их достоинству можно отнести не большие габариты и простоту конструкции. А также можно выделить аппараты с характерными особенностями. К таким относятся многополочный пенный аппарат, который имеет несколько степеней очистки и разные показатели глубины чистки, а также пенный аппарат со стабилизатором пенного слоя. Эти скрубберы могут работать в режиме турбулентности при линейной скорости газа порядка 4-5 м/с. Для частиц с диаметром больше 5 мкм эффективность улавливания составляет 90-99%, а при меньшем диаметре снижается до 75%.-80%. Скруббер Вентури — устройство для очистки газов от примесей. Работа его основана на дроблении воды турбулентным потоком газа, захвате каплями воды частиц пыли, коагуляции этих частиц и последующим осаждением в каплеуловителе инерционного типа. Простейший скруббер Вентури включает трубу Вентури и прямоточный циклон.  В основе скруббера Вентури лежит одноименная трубка. Эта конструкция оснащена сепаратором и орошается внутри жидкостью. Иногда вместо сепаратора используются каплеуловители и укороченные циклоны. Трубка Вентури плавно сужается на входе, образуя конфузор, и так же плавно расширяется на выходе, являясь при этом диффузором. Сужение в сечении трубы Вентури называется горловиной. Конструкция трубы Вентури выполнена основываясь на законах аэродинамики. Скруббер Вентури предназначен для улавливания частиц пыли, для охлаждения газов, для абсорции. Принцип работы скруббера Вентури основывается на том, что газ для очистки поступает в конфузор, двигаясь к горловине трубы набирает скорость, смешивается с промывочной жидкостью и пыль осаждается на каплях, поступая в диффузор. На каплеуловителе происходит сепарация. При этом скорость потока жидкости меньше потока пыли. Скорость газа в горловине может составлять от 30 до 200 м/c, при этом удельное орошение равняется 0.1-6.0 л./ м3. Скрубберы Вентурри часто используются в качестве первичной очистки газов. Скрубберы находят широкое применение в черной, цветной металлургии, химической, нефтяной промышленности, в энергетике и в других. Чем выше требуется эффект улавливания и чем меньше частицы, тем больше требуется затрачивать энергетических ресурсов. |