Расшифровка маркировки, область применения (агрессивное воздействие среды, давление, температура)

Скачать 7.79 Mb. Скачать 7.79 Mb.

|

|

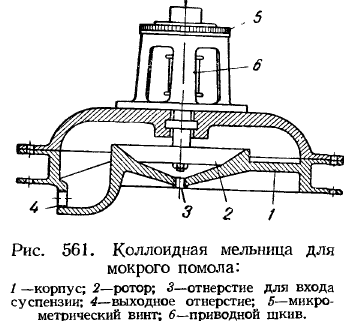

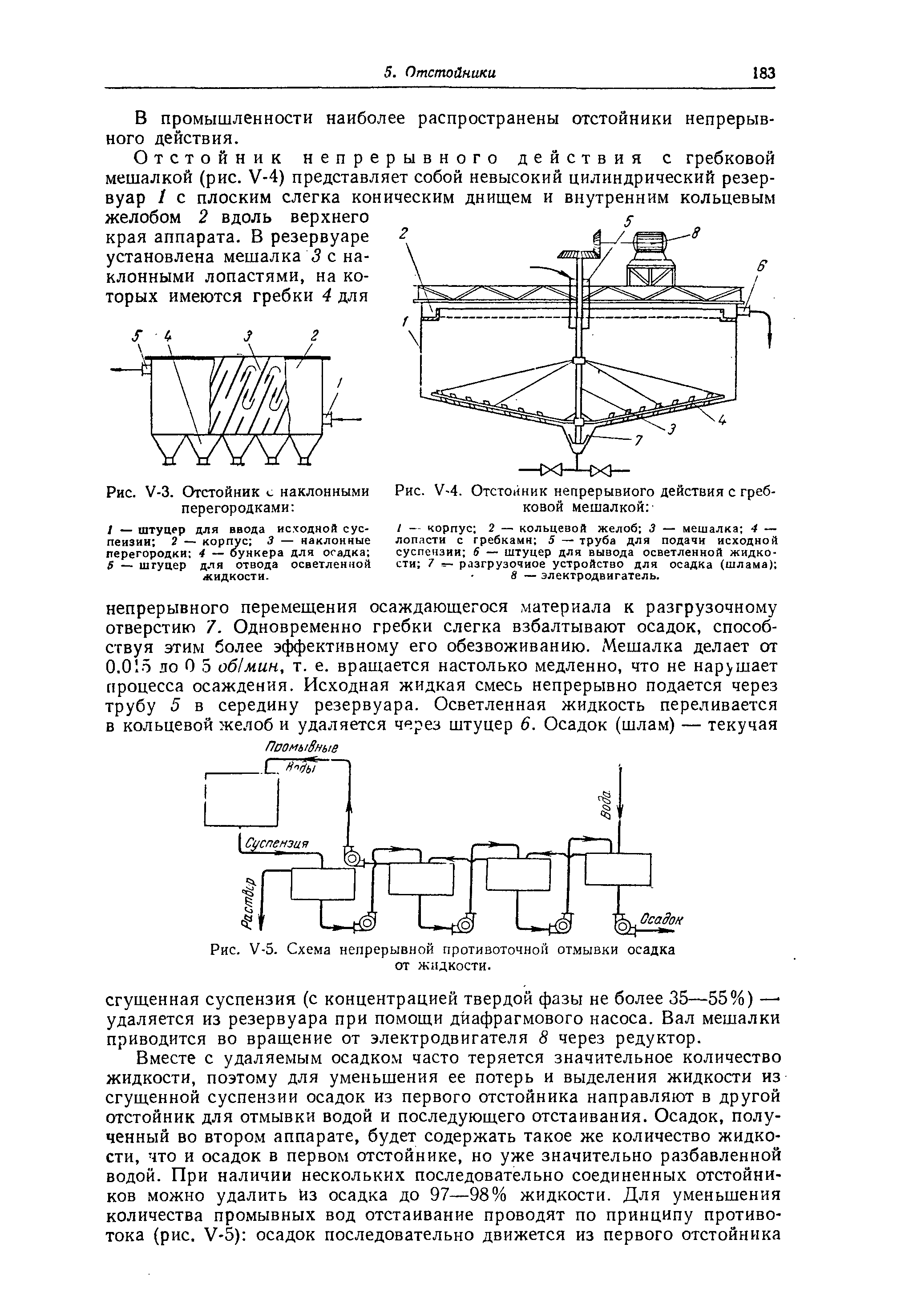

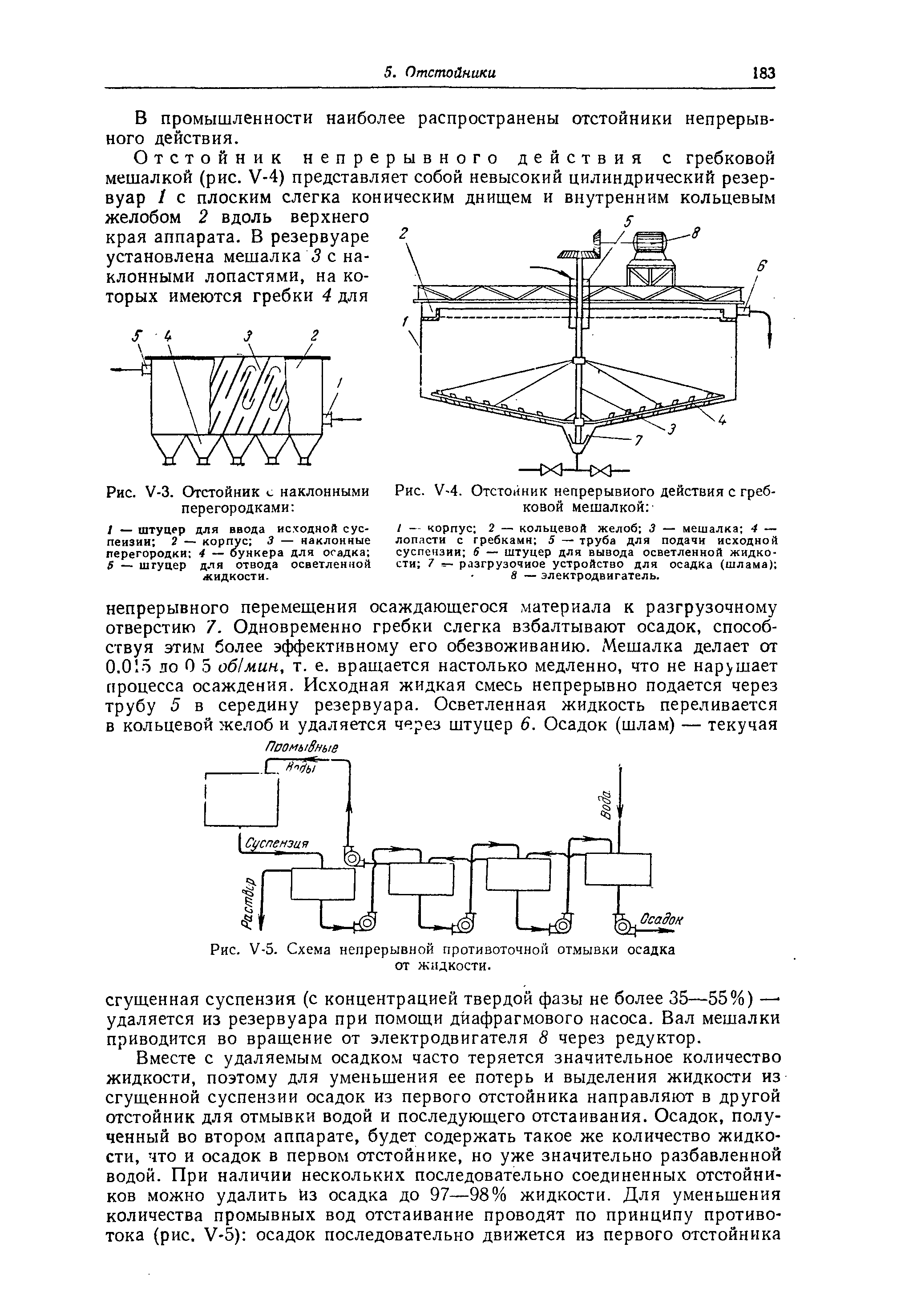

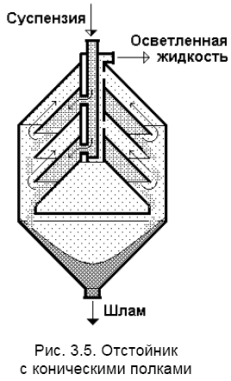

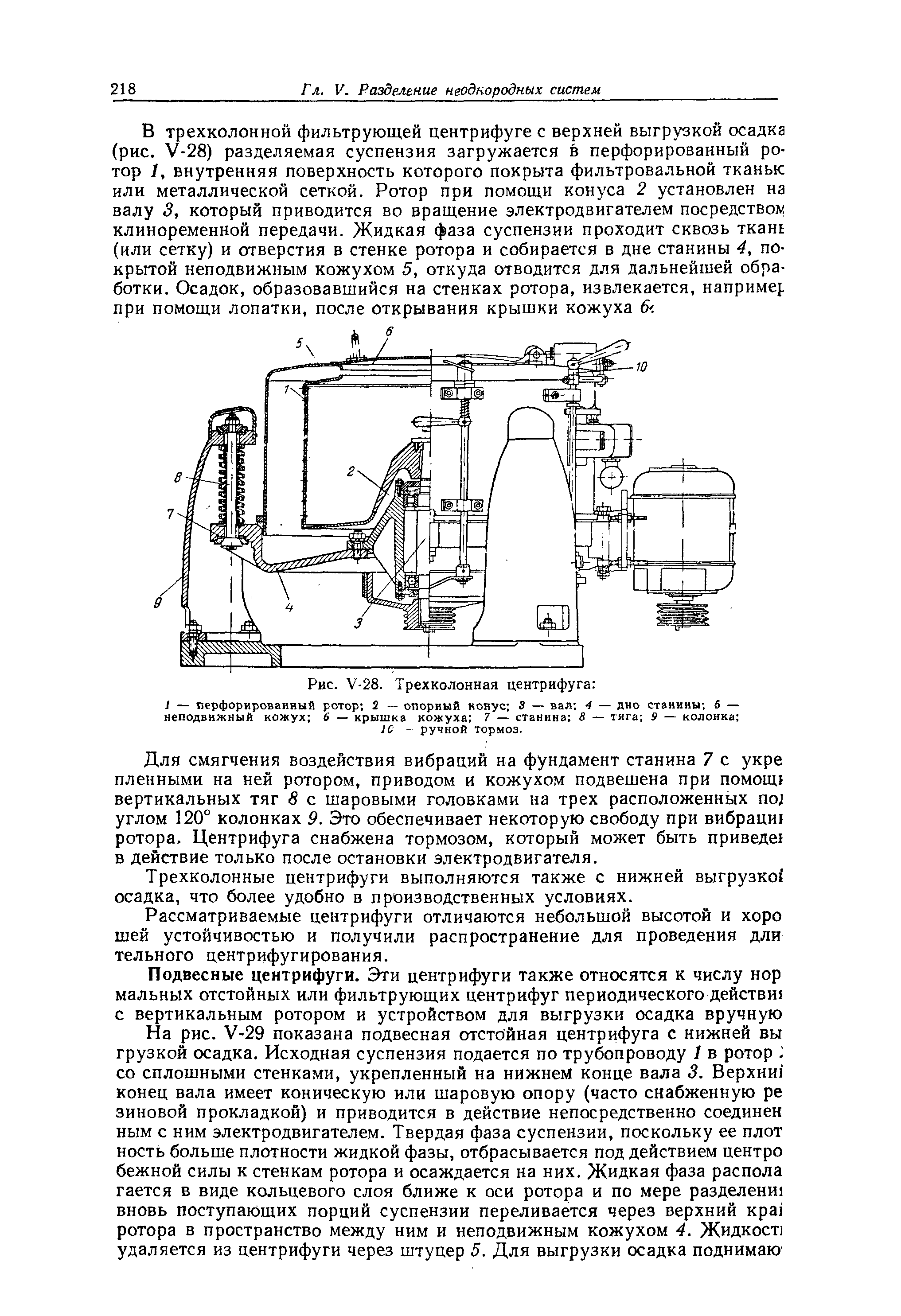

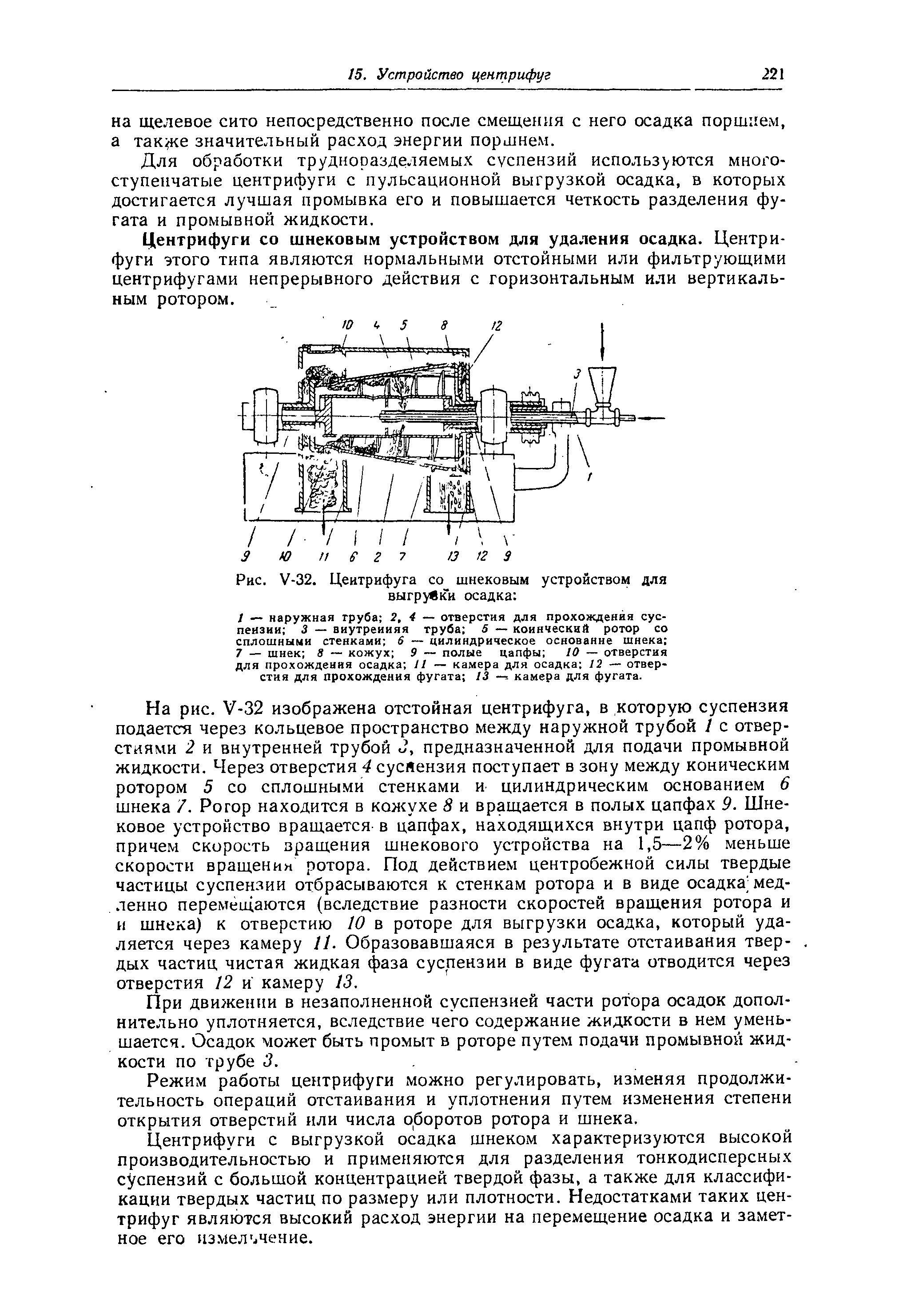

Вибрационные мельницы Позволяют вести как сухое, так и мокрое измельчение до высокой степени дисперсности материалов. Схема такой мельницы представ лена на рис. 559. Мельница имеет корпус 3 цилиндрической или корытообразной формы, внутри которого на шарикоподшипниках вращается от электродвигателя / (через эластичную муфту 2) горизонтальный неуравновешенный вал 4. Корпус мельницы установлен на фундаменте с помощью массивных клапанных пружин 7 и заполняется измельчающими телами, обычно стальными шарами. Измельчаемый материал загружается в корпус. При вращении неуравновешенного вала корпус мельницы приводится в круговое колебательное движение, стенки корпуса сообщают мелющим телам частые импульсы, вследствие чего материал и шары в мельнице совершают сложное движение. При малой частоте колебаний вибромельницы каждое из измельчающих тел совершает в ней лишь огра ниченные перемещения около некоторого среднего положения. По мере увеличения частоты колебаний достигается критическая зона, в которой характер движения изменяется: измельчающие тела подбрасываются, сталкиваются и совершают отраженные броски, вращаются, и, кроме того, вся загрузка перемещается вокруг центральной трубы корпуса. Высокая частота колебаний и разнообразный характер воздействий измельчающих тел на материал создают усталостный режим разрушения обрабатываемого материала. Это является главной особенностью процесса вибрационного измельчения и объясняет, почему вибра ционная мельница особенно эффективна при получении продуктов высокой степени дисперсности. Для достижения помола высокой тонкости и получения частиц, величиной меньше 1 мк применяют коллоидные мельницы. В этих мельницах можно измельчить материал до размера наиболее крупных частиц 1—0,4 мк. Коллоидные мельницы применяют также для диспергирования, эмульгирования и приготовления гомогенных растворов. Измельчение материала в них происходит за счет трения или ударов и производится сухим или мокрым способом. Коллоидные мельницы для мокрого помола. Состоит из корпуса / с коническим гнездом посредине, в котором с большой скоростью (от 30 до 125 м/сек) вращается укрепленный на вертикальном валу ротор 2. Между ротором и гнездом остается ничтожно малый зазор—доли миллиметра (минимально 0,05 мм). Поступающая через отверстие 3 жидкость со взвешенными в ней твер дыми частицами проходит между коническим гнездом и ротором; при этом твердые частицы истираются и выходят вместе с жидкостью через отверстие 4. Зазор между гнездом и ротором регулируют микрометри ческим винтом 5. Жидкие пленки, образующиеся на подвижной и не подвижной гладких поверхностях (ротора и гнезда), создают весьма зна чительные усилия в тонком слое жидкости, находящемся между по верхностями, вследствие чего происходит диспергирование твердых частиц. Ротор приводится во вра щение от электродвигателя при помощи шкива 6.  56. Общие сведения о процессе отстаивания. Конструкция отстойников. Определение поверхности осаждения. Осаждение - процесс разделения, при котором взвешенные частицы в жидкости отделяются от сплошной фазы под действием сил тяжести, сил инерции или электростатических сил. Отстаивание – это медленное расслоение жидкой дисперсной системы (суспензии, эмульсии, пены) на составляющие её фазы: дисперсионную среду и диспергированное вещество (дисперсную фазу), происходящее под действием силы тяжести. Отстаивание является более дешевым процессом, чем другие процессы разделения неоднородных систем, например фильтрование. Отстаивание используют в качестве первичного процесса разделения, проведение которого часто позволяет ускорить фильтрование или центрифугирование суспензий. Отстаивание проводят в аппаратах, называемых отстойниками. Отстойник – это емкость, резервуар, сосуд, или же бассейн в котором отстаивается жидкость. В отстойниках происходит процесс осаждения под действием силы тяжести твердых частиц, находящихся во взвешенном состоянии в суспензии. В практике химических производств осаждение в отстойниках применяют преимущественно для разделения грубых суспензий. Отстойники могут быть аппаратами периодического, полунепрерывного и непрерывного действия. Отстойники по своей конструкции подразделяются на горизонтальные, вертикальные и радиальные. Отстойники целесообразно применять в тех случаях, когда суспензия состоит из легко и быстро оседающих частиц твердой фазы. Полидисперсные суспензии также целесообразно предварительно сгущать, так как чем концентрированнее суспензия, тем более эффективно применение фильтров на последующей стадии фильтрования. Отстойники периодического действия представляют собой обычные сборники с коническим днищем и перемешивающим устройством. После разделения осветленную жидкость сливают, а сгущенную часть или осадок периодически выгружают. Наиболее часто такие отстойники используют, когда осаждению предшествует другой процесс, осуществляемый в тех же аппаратах. Отстойники применяют при скоростях осаждения твердой фазы не менее 0,05 м/ч, что соответствует размеру частиц 5—10 мкм. В аппаратах полунепрерывного действия подача суспензии и слив осветленной жидкости происходят непрерывно, а осадок по мере накопления периодически удаляется из отстойника через нижние спускные устройства. При этом выбирают такое значение скорости протекания суспензии, чтобы частицы успевали осесть на дно отстойника прежде, чем жидкость выйдет из аппарата. Отстойник полунепрерывного действия с наклонными перегородками. 1-штуцер для ввода исходной суспензии, 2-корпус, 3-наклонные перегородки, 4- бункеры для осадка, 5-шуцер для отвода осветленной жидкости.  Исходная суспензия подается через штуцер 1 в корпус 2 аппарата, внутри которого расположены наклонные перегородки 3, направляющие поток попеременно вверх и вниз. Наличие перегородок увеличивает время пребывания жидкости и поверхность осаждения в аппарате. Осадок собирается в конических днищах 4, откуда периодически удаляется, а осветленная жидкость непрерывно отводится из отстойника через штуцер 5. Отстойники непрерывного действия снабжены гребковым устройством, при помощи которого шлам перемещается к разгрузочному патрубку, расположенному в центре конусного днища. В катализаторных производствах применяют одно- и многоярусные сгустители с центральным приводом, диаметром от 2 до 12 м и высотой от 1,5 до 4 м. В одноярусном сгустителе суспензию подают в загрузочный стакан, снабженный перфорированным днищем, которое предотвращает взмучивание осадка струей поступающей суспензии. Осветленную суспензию отводят через кольцевой желоб. Уклон днища не превышает 10°. Отстойник непрерывного действия с гребковой мешалкой. 1-корпус, 2-кольцевой желоб, 3-мешалка, 4-лопасти с гребками, 5-труба для подачи исходной суспензии, 6-штуцер для вывода осветленной жидкости, 7-разгрузочное отверстие для осадка, 8-электродвигатель  Принцип действия: Мешалка делает от 0,015 до 0,5 оборотов в минуту. Мешает медленно, не нарушая процесс осаждения. Исходная смесь непрерывно подается через трубу 5 в середину резервуара, осветленная жидкость переливается в кольцевой желоб и удаляется через штуцер 6. Осадок или шлам удаляется из резервуара при помощи диафрагмового насоса. Вал мешалки приводится во вращение от электродвигателя через редуктор. Достоинство: простота, легко управляема (автоматизируемая) Недостатки: громоздкость, малая эффективность разделения. Отстойник непрерывного действия с коническими полками. В отстойнике непрерывного действия с коническими полками большая поверхность осаждения. Разделяемая суспензия подается через центральный верхний штуцер и распределяется между коническими полками (через одну), на поверхности которых происходит осаждение твердых частиц. Осевшие частицы сползают по наклонным полкам и перемещаются вниз к штуцеру для удаления шлама. Осветленная жидкость отводится по каналам между полками и выводится из аппарата через боковой штуцер.  Достоинствами этого аппарата являются небольшие габаритные размеры при высокой площади отстаивания, отсутствие движущихся частей и простота обслуживания. Однако влажность шлама в них больше, чем в отстойниках с гребковой мешалкой. Отстойник непрерывного действия для разделения эмульсий  1 — корпус; 2 -— перфорированная перегородка Отстойник непрерывного действия для разделения эмульсий представляет собой горизонтальный резервуар, с перфорированной перегородкой 2. Она предотвращает возмущение жидкости в отстойнике струей эмульсии, поступающей в аппарат. Поперечное сечение отстойника выбирают таким, чтобы скорость течения жидкости в корпусе 1 аппарата не превышала нескольких миллиметров в секунду и режим течения был ламинарным, что предотвращает смешение фаз и улучшает процесс отстаивания. Расслоившиеся легкая и тяжелая фазы выводятся с противоположной стороны отстойника. Трубопровод для вывода тяжелой фазы соединен с атмосферой для предотвращения засифонивания. Определение поверхности осаждения. Пусть в отстойнике прямоугольного сечения, имеющем длину l (м) и ширину b (м), суспензия разделяется на осадок и слой осветленной жидкости высотой h (м). Производительность отстойника по осветленной жидкости выразится уравнением:  (1) (1)где  - скорость потока жидкости вдоль аппарата. - скорость потока жидкости вдоль аппарата.Время прохождения суспензией отстойника составит:  За это же время частицы, осаждающиеся со скоростью ωос, должны пройти наибольший путь h. Следовательно, время отстаивания определится из уравнения:  Приравнивая правые части уравнений и подставляя вместо  его значение из уравнения (1), получим: его значение из уравнения (1), получим: Откуда производительность отстойника по осветленной жидкости составит:  где F-поверхность отстойника в плане. Производительность отстойника не зависит в явном виде от его высоты, а зависит только от скорости и поверхности осаждения. Необходимую поверхность осаждения находим из выражения:    Где G – масса исходной смеси, осветленной жидкости и осадка х - содержание вещества в исходной смеси, осветленной жидкости и осадке, массовые доли.   57. Разделение неоднородных систем в поле центробежных сил. Описание процесса центрифугирования. Устройство центрифуг. Разделение в циклоне. Под центрифугированием понимают процесс разделения жидких дисперсных систем, в частности суспензий, в поле центробежных сил с использованием сплошных или проницаемых для жидкости перегородок. Общие закономерности центрифугирования схожи с закономерностями отстаивания. Центрифугирование проводят в машинах, называемых центрифугами. Центрифуга в простейшем виде представляет собой вертикальный цилиндрический ротор со сплошными или перфорированными боковыми стенками. Ротор укрепляется на вертикальном валу, который приводится во вращение электродвигателем, и помещается в соосный цилиндрический неподвижный кожух, закрываемый съемной крышкой. На внутренней поверхности ротора с перфорированными стенками находится фильтровальная ткань или тонкая металлическая сетка. Под действием центробежных сил суспензия разделяется на осадок и жидкую фазу - фугат. Осадок остается в роторе, а жидкая фаза удаляется из него. Центрифуги с перфорированным ротором называются фильтрующими. Разделение суспензии в таких центрифугах осуществляется по принципу фильтрования. Центрифуги со сплошным ротором называют отстойными. В центрифугах этого типа осаждение суспензии происходит по принципу отстаивания с той разницей, что действие силы тяжести заменяется на действие центробежной силы. Величина центробежной силы выражается равенством где m – масса вращающегося тела; v – окружная скорость вращения (м/с); r – радиус вращения. Окружная скорость вращения определяется равенством v = 2πnr, где n – число оборотов (с–1). Подставив v = 2πnr, в уравнение получим  Отсюда видно, что число оборотов центрифуги в значительно большей степени влияет на значение центробежной силы, чем увеличение диаметра ротора центрифуги. Фактор разделения Разделяющая способность отстойных центрифуг характеризуется индексом производительности Σ, равным произведению площади цилиндрической поверхности осаждения S на фактор разделения Кр: Σ = SКp. Индекс производительности имеет размерность площади и может рассматриваться как площадь отстойника, эквивалентного по производительности для данной суспензии. Процессы в отстойных центрифугах В общем случае разделение суспензий в отстойных центрифугах складывается из двух стадий: 1) осаждение твердых частиц на стенках ротора, протекающее по законам гидродинамики; 2) уплотнение образовавшегося осадка, протекающее по законам динамики грунтов. При малой концентрации твердых частиц в исходной суспензии (до 4 %) наблюдается свободное осаждение без образования четкой поверхности раздела между чистой жидкостью и суспензией. При больших концентрациях происходит стесненное осаждение твердых частиц. При этом образуется четкая граница раздела вследствие выравнивания скоростей осаждения крупных и мелких частиц. Процессы в фильтрующих центрифугах Процесс разделения происходит в несколько стадий: 1) образование осадка 2) уплотнение осадка 3) его механическая сушка 4) промывка Устройства центрифуг. Центрифуги классифицируют: 1) по величине фактора разделения (нормальные центрифуги с фактором разделения Фр<3500; скоростные или сверхцентрифуги с фактором разделения Фр> 3500); нормальные ц/ф в свою очередь делятся на отстойные и фильтрующие, а сверхц/ф делятся на трубчатые и жидкостные. 2) по физической сущности процесса - осадительные и фильтрующие; 3) по характеру работы - периодические и непрерывные; 4) по расположению осей вала - горизонтальные, вертикальные, наклонные к центру; 5) по способу выгрузки осадка из барабана различают центрифуги с выгрузкой вручную, с помощью ножей (скребков, шнеков, поршней), под действием силы тяжести и центробежной силы. Трехколонные центрифуги.  Относятся к нормальным отстойным или фильтрующим центрифугам периодического действия с выгрузкой осадка вручную. В трехколонной фильтрующей центрифуге с верхней выгрузкой осадка разделяемая суспензия загружается в перфорированный ротор 1, внутренняя поверхность которого покрыта фильтровальной тканью или металлической сеткой. Ротор при помощи конуса 2 установлен на валу 3, который приводится во вращение электродвигателем посредством клиноременной передачи. Жидкая фаза суспензии проходит сквозь ткань или сетку и отверстия в стенке ротора и собирается в дне станины 4, покрытой неподвижным кожухом 5, откуда отводится для дальнейшей обработки. Осадок, образовавшийся на стенках ротора, извлекается, например, при помощи лопатки, после открывания крышки кожуха 6. для смягчения воздействия вибраций на фундамент станина 7 с укрепленными на ней ротором, приводом и кожухом подвешена при помощи вертикальных тяг 8 с шаровыми головками на трех расположенных под углом 120 град. колоннах 9. Достоинства: простота конструкции, достаточно эффективны при проведении длительного центрифугирования. Недостатки: громоздкость, осадок выгружается вручную, малая производительность. Центрифуги непрерывного действия со шнековым устройством.  Центрифуги этого типа являются нормальными отстойными или фильтрующими фентрифугами непрерывного действия с горизонтальным или вертикальным ротором. На рисунке изображена отстойная ц/ф, в которую суспензия подается через кольцевое пространство между наружной трубой 1 с отверстиями 2 и внутренней трубой 3, предназначенной для подачи промывной жидкости. Через отверстия 4 суспензия поступает в зону между коническим ротором 5 со сплошными стенками и цилиндрическим основанием 6 шнека 7. ротор находится в кожухе 8 и вращается в цапфах 9. Шнековое устройство вращается в цапфах, находящихся внутри цапф ротора, причем скорость вращения шнекового устройства на 1,5-2% меньше скорости вращения ротора. Под действием центробежной силы твердые частицы суспензии отбрасываются к стенкам ротора и в виде осадка медленно перемещаются к отверстию 10 в роторе для выгрузки осадка, который удаляется через камеру 11. образовавшиеся в результате отстаивания твердых частиц чистая жидкая фаза суспензии в виде фугата отводится через отверстия 12 и камеру 13. Достоинства: высокая производительность, разделение тонкодисперсной суспензии с большой концентрацией твердой фазы. Недостаток: большой расход энергии |