Расшифровка маркировки, область применения (агрессивное воздействие среды, давление, температура)

Скачать 7.79 Mb. Скачать 7.79 Mb.

|

|

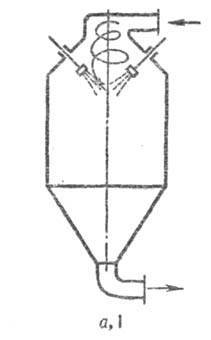

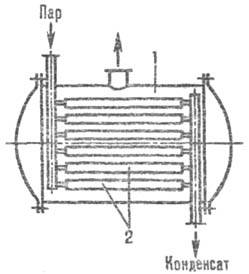

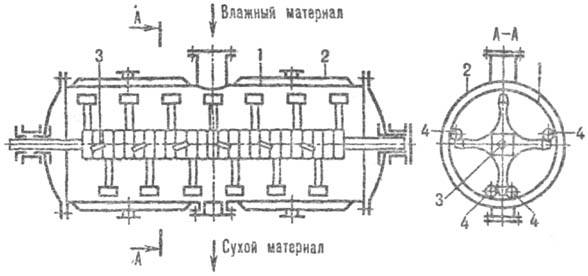

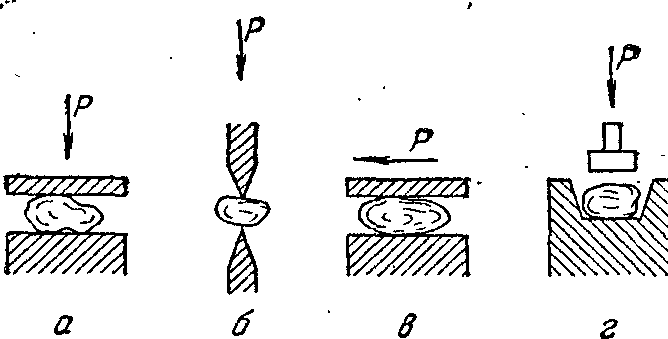

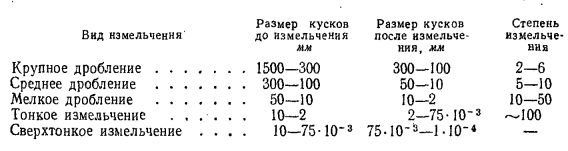

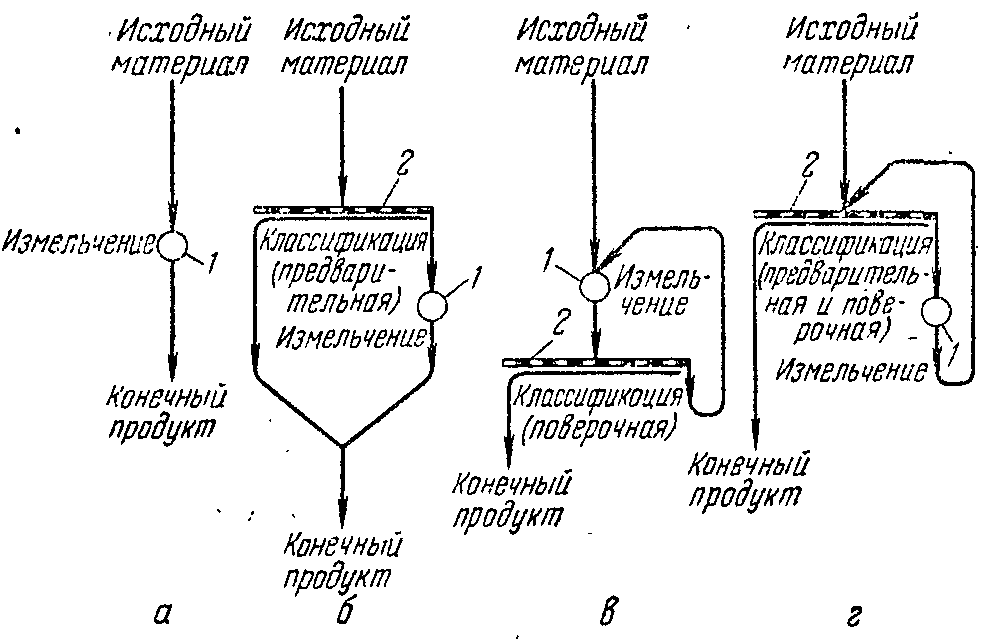

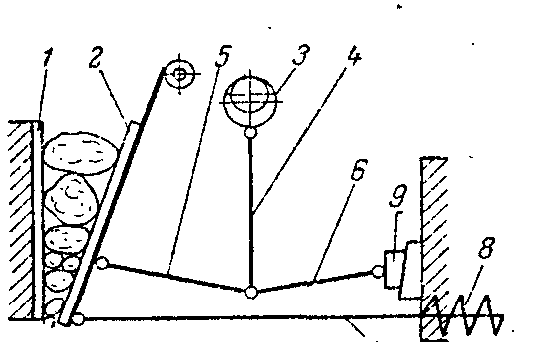

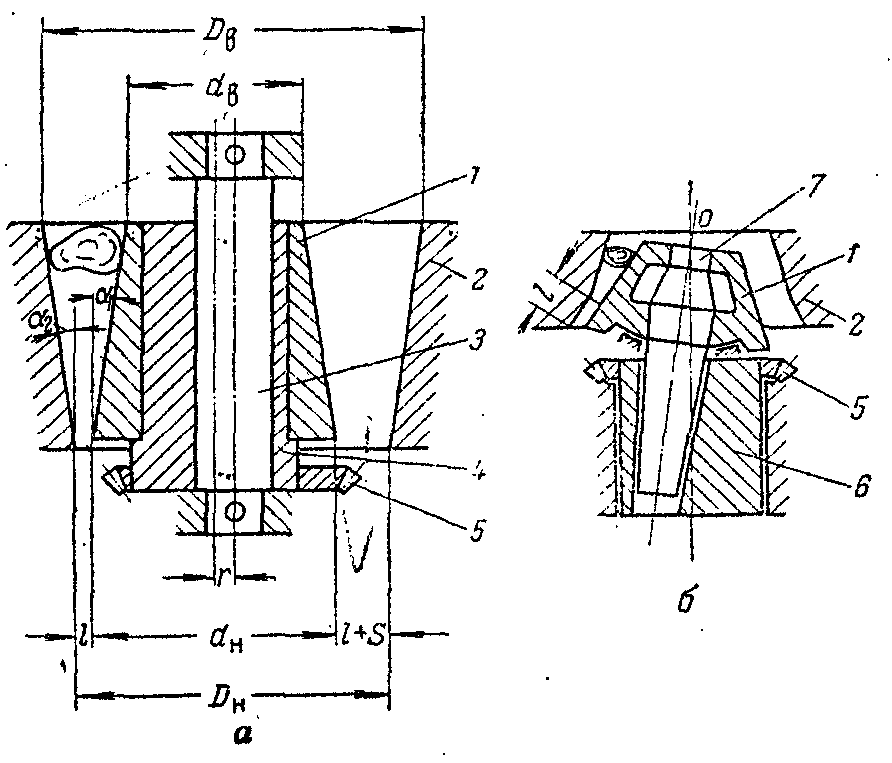

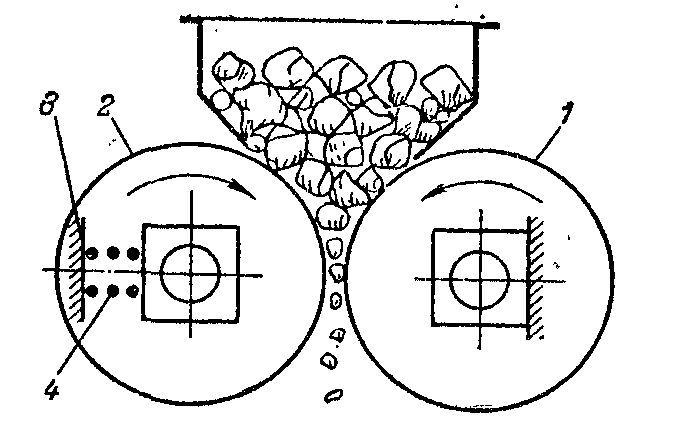

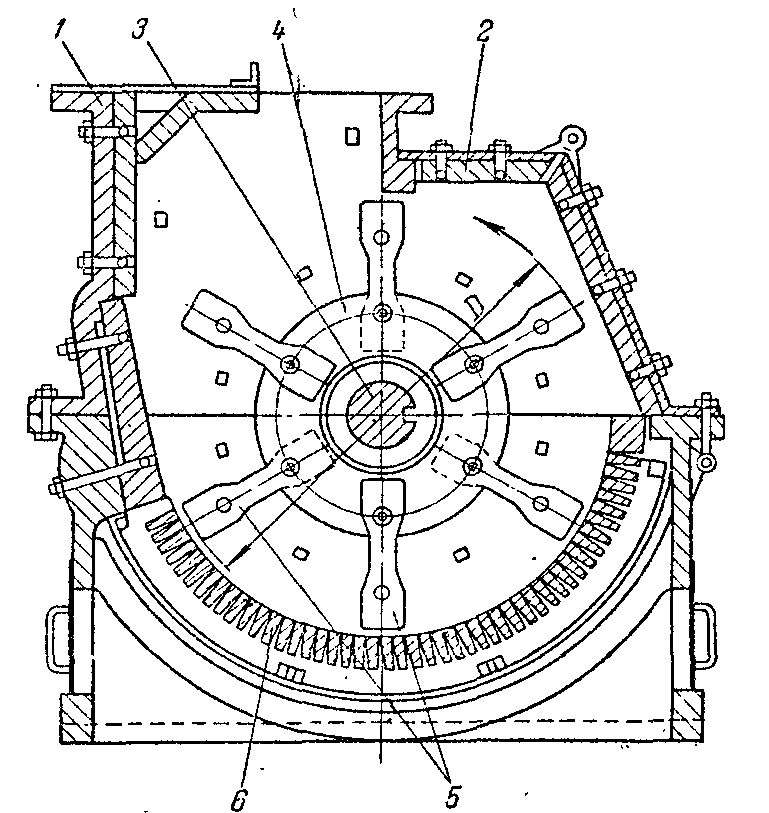

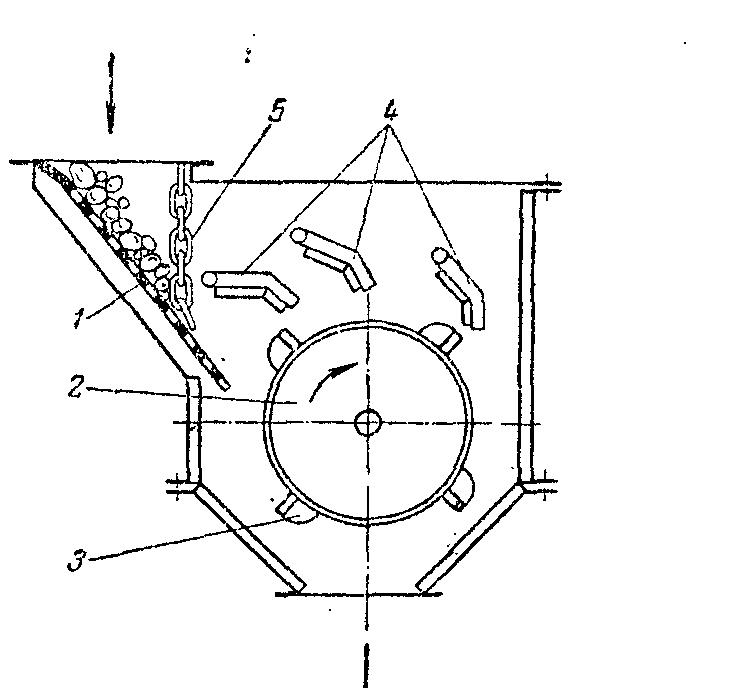

Рис. 8. Сушилки с кипящим слоем односекционные с ненаправленным движением термостойких материалов Распылительные сушилки (рис. 9) имеют цилиндрич. или цилиндро-конич. камеры. В них вязкие жидкие (молоко, кровь, альбумин и т. д.) и текучие пастообразные материалы распыляются в поток горячего сушильного агента мех.и пневматич. форсунками, а также вращающимися с окружной скоростью 100-200 м/с центробежными дисками. При сушке в распыленном состоянии материала, движущегося прямо- или противотоком, а также смешанным током с нагретым сушильным агентом, благодаря большой уд.пов-сти испарения влаги процесс завершается в течение 15-30 с. Недостатки: громоздкость из-за относительно низкого напряжения рабочего объема сушильной камеры по влаге конструктивно сложные и дорогие в эксплуатации распыливающие и пылеулавливающие устройства. Рис. 9. Сушилки с форсуночным распылепием материалов  Контактные сушилки. Теплота, требуемая для сушки, передается теплопроводностью от нагретой пов-сти, с к-рой соприкасается высушиваемый материал. Такие сушилки работают под вакуумом или атм. давлением. Применение вакуумных сушилок, несмотря на их более высокую стоимость и сложность по сравнению с атм. сушилками, позволяет обрабатывать чувствительные к высоким т-рам, а также токсичные и взрывоопасные в-ва, получать продукты повыш. чистоты, улавливать пары неводных р-рите-лей, удаляемых из материалов. Вакуум-сушильные шкафы (рис. 10)-простейшие контактные сушилки периодич. действия. Такая сушилка представляет собой цилиндрич. камеру, в к-рой размещены полые плиты, обогреваемые водяным паром или горячей водой. Материал слоем толщиной до 60 мм находится на противнях, установленных на плитах; напряжение их рабочей пов-сти обычно не превышает 0,5-3,5 кг/(м2 · ч) влаги. Во время работы камера герметически закрыта и соединена с вакуум-конденсац. системой и вакуум-насосом. Эти сушилки имеют небольшую производительность и малоэффективны, поскольку сушка в них происходит в неподвижном слое при наличии плохо проводящих теплоту воздушных прослоек между противнями и плитами; материал загружается и выгружается вручную. Однако шкафы универсальны, т.к. обеспечивают возможность сушки разных материалов (в т. ч. легко окисляющихся и выделяющих ценные пары) при оптим. условиях.  Рис. 10. Вакуум-сушильный шкаф: 1-ка мера; 2-полые плиты. Гребковые вакуум-сушилки (рис. 11) представляют собой горизонтальные периодически действующие аппараты с цилиндрич. корпусом, снабженным паровой рубашкой. Дисперсный материал (напр., краситель), заполняющий 20-30% объема аппарата, хорошо перемешивается гребками, закрепленными на валу мешалки, имеющей реверсивный привод, к-рый автоматически изменяет направление ее вращения с частотой 6-10 мин-1. Между гребками свободно перекатываются трубы-скалки, способствующие разрушению комков и дополнит.перемешиванию материала. Последний можно нагревать также через вал мешалки, если он выполнен полым. Разгрузка и выгрузка материала механизированы. Напряжение пов-сти сушилок по влаге 6-8кг/(м2·ч).   Рис. 11. Гребковая вакуум-сушилка: 1-корпус; 2-рубашка; 3-вал с гребками; 4-трубы-скалки. Вальцовые сушилки предназначены для непрерывной атмосферной или вакуумной сушки вязких, жидких и пастообразных материалов (красители, пектиновый клей, молоко и т.п.). Осн. элементы-обогреваемые водяным паром полые вальцы, вращающиеся с частотой 1-13 мин-1; сушилки м. б. одно- и двухвальцовые. Материал смачивает пов-сть вальцов и высушивается в тонком слое; толщина сухой пленки, снимаемой спец. ножами, составляет 0,1-1,0 мм. Расход пара по испаряемой влаге 1,2-1,6 кг/кг, напряжение пов-сти вальцов по влаге для атмосферных и вакуумных сушилок соотв. 13-15 и 25-70 кг/(м2·ч). 54 Назначение и основные принципы процесса Кристаллизации. Технические способы процесса Кристаллизации в промышленности. Какие типы аппаратов используются для осуществления процесса Кристаллизации. К представляет собой процесс выделения тв р-ренного в-ва из его р-ра (кр-лизация из р-ра) или процесс выделения тв фазы при затвердевании веществ, находящихся в расплавленном состоянии (К из расплава). К применяется при производстве солей и ряда других в-тв, а также для получения твердых в-тв в чистом виде путем их переК (р-рение с последующей кр-лизацией). К из р-ров основана на ограниченной р-римости твердых веществ. Р-р, содержащий максимальное количество р-ренного в-ва в данном количестве р-рителя при определенной температуре, называется насыщенным; если р-р содержит большее количество р-ренного в-ва, то он является пересыщенным; если же он содержит меньшее количество р-ренного в-ва, то называется ненасыщенным. Пересыщенные р-ры неустойчивы: из них выделяется избыточное количество р-ренного в-ва, т. е. происходит процесс К. После выделения кр-лов р-р становится насыщенным. Этот насыщенный р-р, полученный в результате выделения кр-лов, называется маточным р-ром, или маточником. Отделение маточного р-ра от кр-лов производится центрифугированием и тд. Ненасыщенные р-ры сами по себе устойчивы, но при добавлении в такой р-р тв в-ва оно будет р-ряться до тех пор, пока р-р не станет насыщенным. Твердое вещество находится в равновесии с насыщенным р-ром. Р-римость равна концентрации насыщенного р-ра и зависит от температуры, а также от свойств р-ряемого в-ва и р-рителя. Для большинства твердых веществ р-римость с повышением температуры возрастает, но для некоторых веществ она с повышением температуры уменьшается или имеет при определенной температуре максимальное значение. Для проведения процесса К пользуются следующими способами создания пересыщенных р-ров: 1. Охлаждение р-ров применяют для К веществ, р-римость которых заметно уменьшается с понижением температуры, а также для К из расплавов. .2 Испарение части р-рителя применяют для К веществ, р-римость которых увеличивается или незначительно уменьшается с понижением температуры; испарение производится при кипении р-ра в выпарном аппарате или путем испарения при температуре ниже точки кипения. 55. Цель измельчения твердых материалов в технологических процессах химического производства. Классификация измельчения по крупности частиц получаемого материала. Конструкции дробилок и мельниц. Опишите их устройство и принцип действия. Скорость химических и диффузионных процессов, протекающих с участием твердой фазы, повышается при увеличении ее поверхности. Увеличить поверхность обрабатываемого твердого материала можно, уменьшая размеры его кусков, т. е. путем измельчения. Процессы измельчения условно подразделяют на дробление (крупное, среднее и мелкое) и измельчение (тонкое и сверхтонкое). Измельчение материалов осуществляют путем раздавливания, раскалывания, истирания и удара.  а .— раздавливание; б — раскалывание; в – истирание; г — удар. Дробление твердых и хрупких материалов производят раздавливанием, раскалыванием и ударом, твердых и вязких — раздавливанием и истиранием. Дробление материалов обычно осуществляется сухим способом (без применения воды), тонкое измельчение часто проводят мокрым способом (с использованием воды). Результат измельчения характеризуется, степенью измельчения равной отношению среднего характерного размера D куска материала до измельчения к среднему характерному размеру d куска после измельчения: i = D/d. Способы дробления крупнокусковых материалов и размеры дробильного оборудования зависят от размеров самых крупных кусков исходного и дробленого материала. Поэтому степень дробления часто определяется отношением характерного размера наиболее крупных кусков до измельчения к характерному размеру их после измельчения. В промышленности в большинстве случаев требуются высокие степени измельчения. Часто размеры кусков исходного материала достигают 1500 мм, тогда как в технологических процессах иногда используется материал, размеры частиц которого составляют доли микрона. Такие степени измельчения достигаются при измельчении в несколько стадий. В зависимости от размеров наиболее крупных кусков исходного и измельченного материала ориентировочно различают следующие виды измельчения:  По своему назначению измельчающие машины условно делятся на дробилки крупного, среднего и мелкого дробления и мельницы тонкого и сверхтонкого измельчения. По основному способу механического воздействия на материал измельчающие машины можно разделить на следующие основные группы: раскалывающего действия, раздавливающего действия, истирающе-раздавливающего действия, ударного действия, ударно-истирающего действия, коллоидные измельчители. Дробление и особенно измельчение — весьма энергоемкие операции, поэтому необходимо стремиться к уменьшению массы перерабатываемого материала, руководствуясь принципом: не измельчать ничего лишнего. По этому принципу из материала, подлежащего измельчению, целесообразно перед измельчающей машиной выделить куски мельче того размера, до которого производится измельчение на данной стадии. Выделение «мелочи» осуществляется, например, ситовой классификацией — путем просеивания через одно или несколько сит. Классификация позволяет в значительной степени предотвратить попадание в измельчитель кусков материала, размеры которых меньше или равны заданному наибольшему размеру кусков продукта, получаемого в данной дробилке (мельнице). При этом уменьшается расход энергии на измельчение, становится возможным увеличение производительности измельчителя, конечный продукт получается более равномерным по размерам кусков. Дробилки и мельницы работают в открытом и замкнутом циклах.  а — открытый цикл; б — открытый цикл с предварительной классификацией; в — замкнутый цикл; г — замкнутый цикл с совмещенными предварительной и поверочной классификацией: 1 - измельчитель; 2 — классификатор. При измельчении в открытом цикле (рис.а) материал проходит через измельчающую машину один раз. В открытом цикле проводят крупное и среднее дробление, когда не требуется получать максимальные зерна конечного продукта определенного размера. При наличии «мелочи» в исходном материале его предварительно классифицируют (рис.б), при этом «мелочь» не подает в измельчитель, а сразу присоединяют к конечному продукту. При измельчении в замкнутом цикле (рис.в) материал неоднократно проходит через дробилку (мельницу). Измельченный продукт из измельчителя поступает вклассификатор, где из продукта выделяются куски (зерна) размерами больше допустимого предела, которые возвращаются в ту же дробилку (мельницу). Часто такую поверочную классификацию совмещают с предварительной классификацией исходного продукта (рис.г). Конструкции дробилок и мельниц. Для крупного дробления применяют щековые и конусные дробилки, в которых материал с размером кусков не более 1500 мм измельчается под действием на него в основном раздавливающих и раскалывающих усилий до кусков размером — (300 — 100) мм. Щековые дробилки.  В щековой дробилке (рис. 1) материал измельчается путем раздавливания в сочетании с раскалыванием и изгибом между неподвижной 1 и подвижной 2 щеками. Подвижная щека 2 приближается (при рабочем ходе) или отходит (при холостом ходе) от неподвижной щеки 1 при вращении эксцентрикового вала 3. Во время рабочего хода происходит дробление, а во время холостого — выгрузка дробленого материала вниз под действием собственного веса. Щеке 2 движение передается шатуном 4, подвижно соединенным с эксцентриковым валом 3, и двумя шарнирно закрепленными распорными плитами — передней 5 и задней 6. Тяга 7 и. пружина 8 создают в движущейся системе натяжение и способствуют холостому ходу подвижной щеки. Путем взаимного перемещения клиньев 9 регулируется ширина выпускного отверстия и, следовательно, степень измельчения.  Конусные дробилки Материал в конусных дробилках (рис.3) измельчается раздавливанием его при сближении поверхностей внутреннего подвижного 1 и наружного неподвижного 2 конусов. По своему назначению конусные дробилки разделяются на дробилки крупного, среднего и мелкого дробления. В дробилке крупного дробления (рис.3,а) крутой подвижный конус приводится в движение вокруг неподвижной оси 3 валом-эксцентриком 4 при помощи конической шестерни 5. Неподвижный конус (чаша) 2 обращен большим основанием кверху. В дробилке среднего и мелкого дробления (рис.3,б) пологий подвижный конус 1, закрепленный на вращающемся с помощью эксцентрикового стакана 6 валу 7, расположен внутри неподвижного конуса 2 (обращенного большим основанием вниз). В момент максимального сближения дробящего конуса с чашей такой дробилки создается «параллельная зона» длиной l (рис.3,б). Ширина этой зоны определяет размер кусков дробленого продукта. После крупного дробления материал часто подвергают дальнейшему измельчению в дробилках среднего и мелкого дробления, в которых измельчение осуществляется приблизительно от 100 мм (размер наиболее крупных кусков исходного материала) до 10 — 12 мм. Для среднего и мелкого дробления используются валковые, ударно-центробежные и описанные выше полого-конусные дробилки.  Валковые дробилки Исходный материал поступает в валковую дробилку (рис.1), затягивается парой вращающихся навстречу друг другу гладких цилиндрических валков 1, 2 в зазор между ними и дробится в основном путем раздавливания. Валки размещены на подшипниках в корпусе 3, причем валок 1 вращается в неподвижно установленных подшипниках, а валок 2 — в скользящих подшипниках, которые удерживаются в заданном положении (в зависимости от требуемой ширины зазора) с помощью пружины 4. При попадании в дробилку постороннего предмета чрезмерной твердости подвижный валок отходит от неподвижного и предмет выпадает из дробилки (при этом устраняется возможность ее поломки). Ударно-центробежные дробилки:  Молотковые дробилки. Молотковая дробилка (рис.2) состоит из корпуса 1, футерованного стальными плитами 2. На вращающемся горизонтальном валу 3-насажены диски 4, между которыми шарнирно подвешены молотки 5. Материал дробится под действием ударов быстровращающихся молотков. Дробление происходит также при ударах кусков материала, отбрасываемых молотками, о плиты 2. Наконец, материал дополнительно измельчается путем удара, раздавливания и некоторого истирания на колосниковой решетке 6, через которую измельченный материал разгружается, падая вниз. Отражательные дробилки. Из материала, поступающего на измельчение в отражательную дробилку (рис.4), на решетке 1 отсеивается мелочь, и материал поступает на ротор 2, вращающийся с окружной скоростью 12 — 70 м/сек. Лопатками 3 ротора куски материала отбрасываются на шарнирно подвешенные отражательные щитки 4. Измельчение осуществляется ударами лопаток 3 и при ударах кусков о щитки 4. Кроме того, отраженные от щитков куски на большой скорости сталкиваются с кусками материала, отброшенными ротором, при этом происходит дополнительное самоизмельчение материала. Посредством цепной завесы 5 предотвращается вылет кусков материала из загрузочной воронки дробилки.  Тонкое измельчение материалов проводят в мельницах разных конструкций, работающих путем истирания материала или одновремен ного воздействия ударных и истирающих усилий. Число типов и кон струкций мельниц для тонкого измельчения весьма значительно; наиболее распространены шаровые и кольцевые мельницы. Очень тонкий помол проводят в коллоидных мельницах. Экономичность процесса измельчения зависит не только от кон струкции самой мельницы, но и от схемы мельничного агрегата. Поэтому рассмотрим основные схемы измельчения в мельницах. В барабанных мельницах измельчение материала происходит внутри полого вращающегося барабана с помощью мелющих тел (шаров, стержней). Помещенный в мельницу материал разрушается под действием ударных и истирающих нагрузок. Барабанные мельницы классифицируются по форме мелющих тел—шаровые, стержневые и самоизмельчения (без мелющих тел. Преимуществами барабанных мельниц являются простота и надежность конструкции, простота регулировки степени измельчения, однородность готового продукта. К недостаткам относятся большой расход энергии (35...40 кВт ч/т), низкое использование в рабочем процессе объема барабана (35...45%), малые скорости воздействия на материал мелющих тел, значительные габариты и масса, повышенный шум при работе. Привод мельницы состоит из электродвигателя, редуктора и зубчатой передачи. Для уменьшения пускового момента в схеме привода предусмотрена фрикционная муфта. При работе мельницы исходный материал подается в барабан через люк, измельчается в зависимости от требуемой тонкости помола в течение 5...8 ч, после чего разгружается через тот же люк. Для предотвращения выпадения из мельницы мелющих тел при выгрузке готового продукта в люк вставляется трубка с отверстиями. Такие мельницы имеют низкую производительность. Более высокую производительность помола имеют шаровые конусные мельницы непрерывного действия. В них исходный материал поступает через пустотелую цапфу в барабан, где происходит помол с помощью мелющих тел. Измельченный материал проходит через отверстия в приемник, откуда ссыпается в сепарирующие установки. Недоизмельченный материал поступает в барабан через цапфу и подвергается повторному помолу. Барабан вращается от электродвигателя через шестерню и зубчатый венец.  Для тонкого измельчения наиболее широко применяют так называемые шаровые мельницы, в которых продукт обрабатывается шарами, находящимися вместе с ним в полом вращающемся барабане. В шаровых мельницах измельчение материала происходит под действием ударов падающих стальных или кремниевых шаров и путем истирания его между шарами и внутренней поверхностью корпуса мельницы. Если шаровую мельницу, наполненную шарами, привести во вращение, то вследствие трения между стенкой мельницы и шарами последние поднимаются в направлении враще ния до тех пор, пока угол подъема не пре высит угла их естественного откоса, после чего они скатываются вниз. С увеличением скорости вращения мельницы будет возрастать центробеж ная сила и соответственно увеличиваться угол подъема шаров до тех пор, пока со ставляющая силы веса шаров не станет больше центробежной силы. С этого мо мента шары начнут падать вниз, описывая при падении некоторую параболическую кривую. При дальнейшем увеличении ско рости вращения мельницы центробежная сила может стать настолько большой, что шары будут вращаться вместе с мельни цей, не измельчая материала. Очевидно, можно определить число оборотов барабана мельницы, при котором шары падали бы с наибольшей высоты и имели бы наибольшую скорость падения. Вес шаров должен быть достаточен для того, чтобы они могли измельчать наибольшие куски загружаемого материала. Конструкция стержневой мельницы (рис. 1) подобна конструкции шаровой мельницы. Чтобы снизить уровень пульпы (тонкоизмельчённой смеси) и увеличить скорость прохождения измельчаемого материала, диаметр разгрузочной горловины стержневой мельницы делается значительно больше, чем у барабана шаровой мельницы того же диаметра. Загрузочная горловина должна беспрепятственно пропускать большое количество материала, особенно при работе мельницы в открытом цикле при малых степенях измельчения. Рис. 1. Стержневая мельница:  1 — барабан; 2 — улитковый питатель; 3 — загрузочная втулка; 4 — подшипник; 5 — футеровка барабана; 6 — венцовая шестерня; 7 — разгрузочная горловина Для нормальной работы стержневой мельницы необходимо, чтобы стержни, изношенные до некоторого предельного диаметра, не гнулись в мельнице, а ломались на короткие прямые куски и выходили из мельницы вместе с пульпой. Чем больше длина стержней и мельницы, тем больше диаметр изношенных стержней, которые ломаются в мельнице. Для очень тонкого измельчения небольших кол-в материалов с зернами от 1—2 до 0,05 мм применяют вибрационные мельницы.  |