Расшифровка маркировки, область применения (агрессивное воздействие среды, давление, температура)

Скачать 7.79 Mb. Скачать 7.79 Mb.

|

|

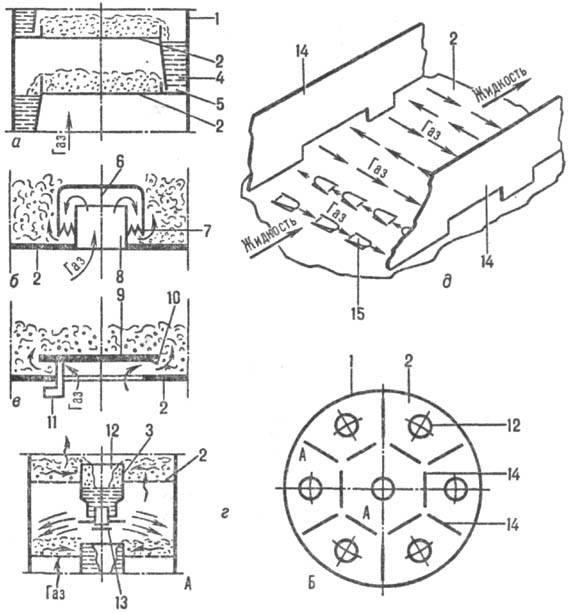

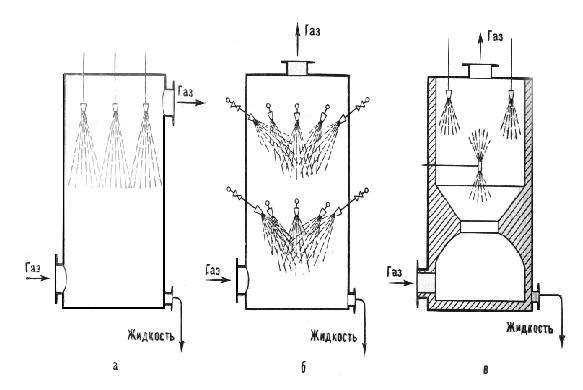

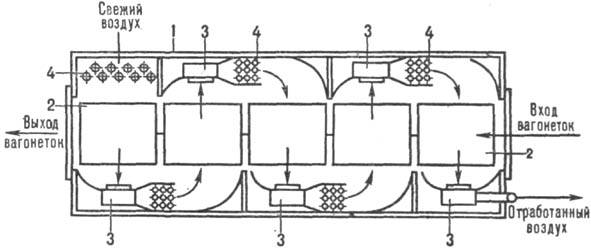

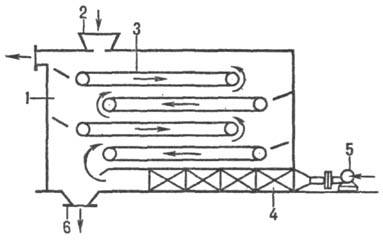

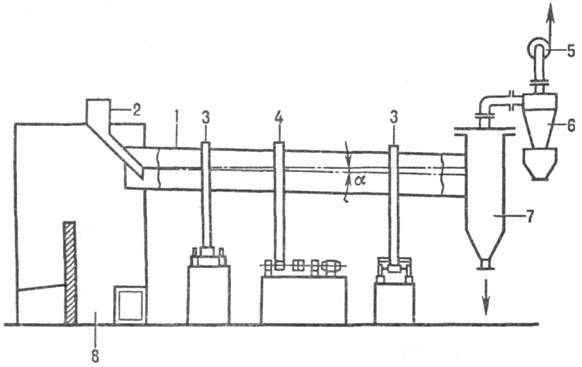

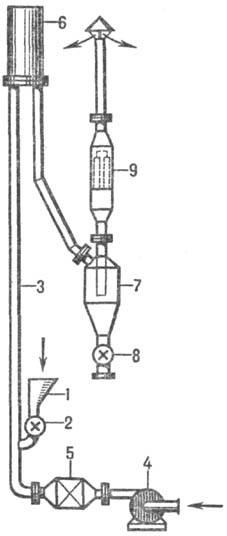

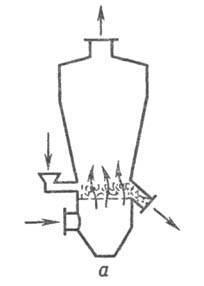

Ситчатые тарелки (рис. 1,а) имеют перфорир. плато с диаметром отверстий (щелей) 0,8-20 мм. Для них характерно динамич. взаимод. газа с жидкостью, при к-ром "провал" отсутствует и реализуется ее переток по плато (напр., в ситчатых экстракторах). Колпачковые тарелки (рис. 1,б) имеют колпачки разл. формы, снабженные прорезями в виде зубцов, проходя между к-рыми, газ (пар) диспергируется, что увеличивает нов-сть его контакта с жидкостью. Эти тарелки также работают в беспровальном режиме и характеризуются более широким по сравнению с ситчатыми тарелками диапазоном нагрузок по фазам. Клапанные тарелки (рис. 1,в) позволяют изменять своб. сечение установкой на их плато подвижных круглых или прямоугольных клапанов. Высота их подъема увеличивается с ростом скорости газа и регулируется спец. ограничителями либо весом клапана. Провальные тарелки не имеют переливных устройств, их плато перфорировано круглыми, квадратными и др. формы отверстиями диаметром 20-100 мм. Через эти отверстия периодически или одновременно проходит газ и стекает ("проваливается") жидкость. Тарелки с продольно-поперечным секционированием (рис. 1, г) имеют две зоны контакта фаз: бар-ботажную и дополнительную (пленочная зона), создаваемую за счет специально организованного слива жидкости с одной тарелки на другую (двухщелевое цилиндрич. переливное устройство с отбойным направляющим диском). Газ после барботажа контактирует с жидкостью в пленочной зоне. Тарелки с продольным секционированием (рис. 1, д). Установкой вдоль направления движения жидкости перегородок достигается секционирование на лотко-образные элементы, между к-рыми также могут перераспределяться фазы  Рис. 1. Барботажные и струйные тарелки: а-ситчатая; б-колпачковая; в-клапанная; г-с продольно-поперечным секционированием и двумя зонами контакта фаз (А-одноэлементная, Б-семиэлементная); д-чешуйчатая с продольным секционированием жидкостного потока (показана часть плато тарелки). Элементы тарелок: 1-корпус аппарата; 2-плато; 3, 14-переливная и секционирующая перегородки; 4, 5-переливной и приемный карманы; 6, 7-колпачок и прорези на нем; 8-патрубок; 9, 10, 11-клапан и ограничители его посадки и подъема; 12-двухщелевое цилиндрпч. переливное устройство; 13-отбойный направляющий диск; 15-чешуйки. Распылительная колонна для экстракции или абсорбции представляет собой полый цилиндр, снабженный распылителем. Для обеспечения лучших гидродинамических условий потоков и расслаивания фаз в колонне существенное значение имеет конструкция верхней и нижней частей ее. На рисунке 6-1 показаны некоторые типы распыливающих абсорберов, выполненных в виде полых колонн (1,2). Газ в них движется обычно снизу вверх, а жидкость подается через расположенные в верхней части колонны распылители с направлением факела распыла сверху вниз (рис 6-1,а) или под некоторым углом к горизонтальной плоскости (рис 6-1,б). Во многих случаях, особенно при большой высоте колонны, распылители располагают в несколько ярусов. При этом факелы распыла направляют сверху вниз или под углом к горизонтальной плоскости (см. рис 6-1,б) либо снизу вверх (3,4). Применяют также комбинированную установку распылителей часть факелом вверх, а часть - факелом вниз.  Рис.6-1. Полые распыливающие абсорберы: а - факел распыла направлен вниз; б - факел распыла направлен под углом (двухрядное разложение форсунок); в - с пережимом в нижней части. Основной недостаток полых абсорберов - невысокая эффективность, обусловленная перемешиванием газа и плохим заполнением объема факелом распыленной жидкости. Кроме того, расход энергии на распыление жидкости довольно высок(0,3-1 кВт*ч на 1 т распыляемой жидкости). Из-за указанных недостатков полые абсорберы имеют довольно ограниченное применение. Это объясняется еще и тем, что в настоящее время еще не разработаны методы расчета и проектирования полых абсорберов, а влияние факторов на их работу недостаточно выяснено. Поверхностные абсорберы Поверхность контакта фаз в поверхностных абсорберах создаётся за счёт фиксированной поверхности: либо зеркала жидкости (собственно поверхностые абсорберы), либо текущей плёнки жидкости (плёночные абсорберы), то есть поверхность контакта фаз в аппарате в известно степени определяется площадью элемента аппарата (например, насадки), хотя обычно и не равна ей. Поверхностные абсорберы обычно выполняют из керамики и используют при выделении растворимых компонентов и одновременном отводе тепла; их применяют ограниченно. Пленочный абсорбер работает при прямотоке и противотоке газа и жидкости. Эти аппараты можно разделить на следующие типы: 1.Поверхностные абсорберы с горизонтальным зеркалом жидкости; 2.Насадочный абсорбер (с неподвижной насадкой); 3.Пленочные абсорберы; 4.Механические пленочные абсорберы 52 Массообменные процессы между газом и твердой фазой. Свойства влажного воздуха как сушильного агента, абсолютная и относительная влажность, парциальное давление водяных паров, влагосодержание, температура точки росы, температура сухого и влажного термометра. Массопередача в системах с твердой фазой состоит из двух стадий – процесса перемещения вещества внутри тела (называется массопроводностью) и массоотдачи от поверхности твердого тела в поток жидкости (газа, пара). К процессам массопередачи с твердой фазой относятся адсорбция, сушка, выщелачивание. Сушка – процесс удаления влаги из твёрдых влажных материалов путём её испарения и отвода образующихся паров. Этот процесс широко используется в химической технологии, часто является завершающей стадией перед выпуском готовой продукции. Сушка осуществляется двумя основными способами: 1.Контактной сушкой – когда нагревание влажных материалов происходит через непроницаемую перегородку. 2.Конвективной или воздушной сушкой – когда нагревание осуществляется в результате непосредственного контакта с газовым теплоносителем. Иногда тепло подводится к влажному материалу токами высокой частоты или инфракрасными лучами (это диэлектрическая и радиационная сушка). Адсорбция газовая – поглощение газов или паров из газовых смесей твёрдыми поглотителями (адсорбентами). Адсорбция процесс избирательный и обратимый. В промышленности процесс применяется для разделения смесей (например: выделение бензола из паро-газовой смеси). Виды адсорбентов – в качестве адсорбентов используются твёрдые ма териалы с высокой пористостью. Это силикагель, активированные угли, активированные серной кислотой глины. В последнее время разрабатываются специальные адсорбенты – синтетические цеолиты – молекулярные сита. Они применяются для разделения смесей газов по размерам молекул. При адсорбции происходит концентрация молекул поглощаемого вещества на поверхности адсорбента. На величину адсорбции влияют:1) природа поглощаемого вещества; 2) температура; 3) давление; 4) примеси в фазе, из которого поглощается вещество. Агентами сушки могут быть топочные газы, гидрофобные жидкости, водяной пар, вода и другие вещества. Воздух обычно содержит некоторое количество влаги, т. е. состоит как бы из двух компонентов: сухого воздуха (смеси газов) и водяного пара. Водяной пар может находиться в различных состояниях. Пар, находящийся в температурном равновесии с образующей его жидкостью, будет насыщенным. Так, при атмосферном давлении температура кипения воды 100 °С и температура насыщения пара составит 100 °С. Нагревание насыщенного пара при том же атмосферном давлении приведет к образованию перегретого или ненасыщенного пара; его температура всегда выше 100°С. Такой пар способен поглощать испаряющуюся влагу до тех пор, пока он не станет снова насыщенным. Таким образом, только перегретый пар может служить агентом сушки. Пар, содержащий сконденсированную влагу, называется влажным насыщенным паром. Если в нем нет конденсированной влаги, он будет сухим насыщенным. Масса водяного пара в единице объема влажного воздуха называется абсолютной влажностью воздуха. Если в воздухе находится насыщенный водяной пар, такой воздух называют насыщенным влагой. Абсолютную влажность насыщенного влагой воздуха называют влагоемкостью воздуха. Отношение абсолютной влажности воздуха к его влагоемкости при определенной температуре называется относительной влажностью воздуха. Эта величина характеризует степень насыщения воздуха влагой, т. е. показывает, какая часть влаги в воздухе содержится по отношению к максимально возможному ее содержанию при данной температуре. Так как с повышением температуры влагоемкость воздуха возрастает, относительная влажность воздуха будет уменьшаться, значение ее может меняться от 0 до1. Влагосодержанием воздуха называют массу находящегося в нем водяного пара в граммах, приходящегося на 1 кг сухой части воздуха. Давление, которое имел бы пар при отсутствии в системе других газов, если в какой-то емкости есть водяной пар и воздух, то, убрав из этой емкости весь воздух, пар будет создавать определенное давление на стенки этой емкости. Это давление и будет парциальным давлением пара. Температура, при которой воздух (при данном неизменном влагосодержании) достигнет состояния насыщения влагой, называется температурой росы. При охлаждении воздуха ниже температуры росы влага в нем из парообразного состояния переходит в капельножидкое состояние (туман), т. е. конденсируется. При соприкосновении воздуха, относительная влажность которого ниже единицы, с поверхностью воды или влажного тела начинается испарение влаги в воздух, т. е. переход (без кипения) воды в парообразное состояние. На испарение влаги расходуется тепло. Если тепло не будет подводиться извне, при испарении воздухом влаги температура его будет понижаться, а относительная влажность увеличиваться. Температура, при которой воздух, испаряя влагу, достигает состояния насыщения, т. е. относительной влажности, равной единице, называется температурой предела охлаждения. Температура предела охлаждения измеряют смоченным термометром, т. е. термометром, измерительный конец которого обернут влажной тканью. В этом случае при установившемся процессе на границе раздела воздух — влажная ткань создается зона воздуха, влажность которого будет постепенно переходить от значений воздуха в помещении до 1 у самой ткани, а температура — от значения температуры воздуха помещения до температуры предела охлаждения у самой ткани. Таким образом, смоченный термометр будет показывать всегда температуру несколько меньшую, чем обычный, сухой, и тем ниже, чем меньше относительная влажность воздуха. На этом принципе построен прибор психрометр, предназначенный для измерения влажности воздуха, состоящий из двух (сухого и смоченного) термометров. 53 Конструкции сушилок. Конвективные сушилки: камерная, ленточная, туннельная, барабанная, пневматическая, распылительная, с кипящим слоем материала. Контактные сушилки: вакуум-сушильные шкафы, гребковые вакуум-сушилки, одно- и двухвальцовые сушилки. СУШКА, удаление жидкости в-в и материалов тепловыми способами. Осуществляется путем испарения жидкости и отвода образовавшихся паров при подводе к высушиваемому материалу теплоты, чаще всего с помощью т. наз. сушильных агентов (нагретый воздух, топочные газы и их смеси с воздухом, инертные газы, перегретый пар). Сушке подвергают различные влажные тела. Промышленные сушилки. В соответствии с многообразием высушиваемых материалов, их св-в и условий обработки конструкции сушилок также очень разнообразны и отличаются: по способу подвода теплоты (конвективные, контактные, специальные); по виду сушильного агента (воздушные, газовые, паровые); по давлению в сушильной камере (атмосферные, вакуумные); прочие. Конвективные сушилки. Необходимая для сушки теплота обычно доставляется нагретым воздухом, топочными газами либо их смесью с воздухом. Если не допускается соприкосновение высушиваемого материала с кислородом воздуха или если пары удаляемой влаги огнеопасны, сушильными агентами служат инертные газы (азот, СО2 и др.) либо перегретый водяной пар. В простейшем случае сушильный процесс осуществляется т. обр., что сушильный агент, нагретый до т-ры, предельно допустимой для высушиваемого материала, однократно используется в аппарате. Для термолабильных материалов (напр., полиэтилена) сушильный агент только частично подогревается в осн. калорифере, а остальную теплоту получает в дополнит.калориферах, установленных в сушильной камере. В случае материалов, сушка к-рых требует (для предотвращения усадки) повыш. влагосодержания теплоносителя и невысоких т-р (напр., древесина, формованные керамич. изделия), применяют сушилки с рециркуляцией части отработанного воздуха, а также сушилки с промежуточным его подогревом между отдельными зонами и одновременной рециркуляцией. Для сушки огне- и взрывоопасных материалов или при удалении из высушиваемых материалов ценных продуктов (углеводороды, спирты, эфиры и др.) используют сушилки с замкнутой циркуляцией потока инертных газов либо воздуха. Камерные сушилки. В них высушиваемый материал находится неподвижно на полках, установленных в одной или неск. сушильных камерах. Засасываемый вентилятором и нагретый в калориферах воздух проходит между полками над материалом. Сушилки работают периодически при атм. давлении и применяются в малотоннажных производствах для материалов с невысокой температурой сушки (напр., красители). Туннельные сушилки (рис. 3)-камерные сушилки непрерывного действия. Представляют собой длинные (типа коридора) камеры, внутри к-рых по рельсам перемещаются тележки (вагонетки) с лежащим на лотках или противнях высушиваемым материалом. Нагретый воздух обтекает лотки прямо- или противотоком; возможна рециркуляция воздуха. Эти сушилки используют для сушки кирпича, керамич. изделий, окрашенных и лакированных металлич. пов-стей, пищ. продуктов и т.п.  Рис. 3. Туннельная сушилка: 1-камера (коридор); 2- вагонетки; 3-вентиляторы; 4-калориферы. Ленточные сушилки (рис. 4) обычно выполняют в виде многоярусного ленточного транспортера, по к- рому в камере, действующей при атм. давлении, непрерывно перемещается материал, постепенно пересыпаясь с верх.ленты на нижележащие (скорость каждой ленты 0,1-1 м/мин). Сушильный агент может двигаться со скоростью не более 1,5 м/с прямо- или противотоком, а также сквозь слой материала при наличии перфорир. ленты. Эти сушилки компактнее, чем камерные и туннельные, и отличаются большей интенсивностью сушки, однако также сложны в обслуживании из-за необходимости ручного труда, перекосов и растяжений лент. Область применения-сушка зернистых, гранулир., крупнодисперсных и волокнистых материалов; непригодны для сушки тонкодисперсных пылящих материалов. Рис. 4. Ленточная сушилка: 1-камера; 2, 6-загрузочный и разгрузочный бункеры; 3 - ленточный транспортер; 4 - калорифер; 5- вентилятор.  Барабанные сушилки (рис. 6) распространены благодаря высокой производительности, простоте конструкции и возможности непрерывно сушить при атм. давлении мелкокусковые и сыпучие материалы (колчедан, уголь, фосфориты, минер.соли и др.). Такая сушилка представляет собой установленный с небольшим наклоном к горизонту (угол a до 4°) цилиндрич. барабан с бандажами. Последние при вращении барабана (с помощью зубчатого колеса от электропривода) с частотой 5-6 мин:1 катятся по опорным роликам; осевое смещение барабана предотвращается опорно-упорными роликами. Влажный материал через питатель поступает в барабан и равномерно распределяется по его сечению размещенными внутри насадками. Тесно соприкасаясь при пересыпании с сушильным агентом, напр. топочными газами (возможен также контактный подвод теплоты через спец. трубчатую насадку), материал высушивается и движется к разгрузочному отверстию в приемном бункере. Газы поступают из примыкающей к барабану топки и просасываются прямотоком через него вентилятором со скоростью 0,5-4,5 м/с; для улавливания из газов пыли между барабаном и вентилятором установлен циклон. Напряжение рабочего объема барабана по испаренной влаге достигает 200 кг/(м3-ч).  Рис. 6. Барабанная сушилка: 1-барабан; 2-питатель; 3- бандажи; 4-зубчатое колесо; 5 - вентилятор; 6-циклон; 7- приемный бункер; 8-топка. Пневматич. сушилки (рис. 7) представляют собой одну или неск. последовательно соединенных вертикальных труб длиной 15-20 м. В них через питатель подается влажный материал и вентилятором снизу нагнетается воздух, нагретый в калорифере. Материал увлекается потоком воздуха, движущимся со скоростью 15-25 м/с. В циклоне сухой материал отделяется от воздуха и удаляется через разгрузочное устройство; воздух через фильтр выводится в атмосферу. Для активизации режима сушки в трубы-сушилки вставляют турбулизаторы (расширители, отклоняющие пластины, завихрители и т.п.). Вследствие кратковрем. контакта (1-5 с) такие сушилки пригодны для обработки термически нестойких материалов даже при высокой т-ре сушильного агента; их отличают также компактность, простота конструкции, но одновременно повыш. расходы электроэнергии и теплоты.  Рис. 7. Пневматическая сушилка: 1-бункер; 2-питатель; 3-труба; 4-вентилятор; 5-калорифер; 6-сборник-амортизатор; 7-циклон; 8-разгрузочное устройство; 9- фильтр. Сушилки с кипящим слоем (КС, рис. 8) бывают постоянного, расширяющегося, прямоугольного, а также круглого сечения (в последних меньше вероятность образования застойных зон). Работа таких аппаратов существенно зависит от конструкции газораспределит. решеток, до к-рым перемещается материал и к-рые м.б. плоскими, выгнутыми, выпуклыми, с отверстиями разл. конфигурации; через них снизу продувается предварительно нагретый сушильный агент [объемный коэф. теплоотдачи 6-12 кВт/(м·К)]. Используют одно- и многосекционные сушилки. В односекционных аппаратах, применяемых часто для удаления поверхностной вследствие близости по гидродинамике к аппаратам идеального смешения наблюдается значит.разброс времен пребывания частиц материала, что приводит к неравномерности сушки; многосекционные сушилки обеспечивают большую равномерность высушивания материала. Аппараты с КС позволяют обрабатывать разнообразные сыпучие материалы; сушка паст, суспензий и р-ров возможна в кипящем слое инертных частиц (наих нагретой пов-сти).  |