Разработка технологии сборки и сварки кожухотрубчатого теплообменника этанолвода с внутренним диаметром 2390мм, длиной цилиндрической части 6450 мм, толщиной стенки 52мм из биметалла 10Х2М1 05Х20Н32Т

Скачать 2.48 Mb. Скачать 2.48 Mb.

|

4.3 Выбор сварочного оборудования и источников питанияВ качестве сварочного оборудования для автоматической сварки под флюсом используем сварочную головку ESAB A2S Mini Master (таблица 4.10) и сварочный трактор А2 Multitrac с блоком РЕК (таблица 4.5). Сварочная головка расположена на сварочном центре ESAB 460M. Таблица 4.5 – Техническая характеристика сварочной головки ESAB A2S Mini Master

Таблица 4.6 – Технические характеристики сварочного трактора А2 Multitrac с блоком РЕК

Таблица 4.7 – Технические характеристики сварочного центра ESAB 460M.

Выберем сварочный источник питания для атоматической сварки под флюсом: Сварочный выпрямитель Kjellberg GTH 1402 - мощный источник питания, предназначенный для автоматической и полуавтоматической сварки под слоем флюса. Поставляет ток до 1400А. Относится к источникам тиристорного типа. Источник питания состоит из силового трехфазного трансформатора, который подключен к трехфазному выпрямителю и сглаживающему дросселю, схемы управления тиристорами. Тиристорный выпрямительный блок является основным элементам, который используется в качестве силы тока. Сварочный выпрямитель GTH 1402 имеет жесткую вольт-амперную характеристику. Управляющие импульсы, подаваемые на тиристорный блок, настраивают источник питания на заданный режим непрерывной работы, а также формируют заданную вольт-амперную характеристику. Мощный источник питания предназначен для крупного промышленного производства. Он легко выполнит любые производственные и технологические процессы. Сварочный выпрямитель будет незаменим в судостроении, автомобилестроении, а также в машиностроении. Таблица 4.8 – Технические характеристики сварочного выпрямителя Kjellberg GTH 1402

Приварку штуцеров и люков, опоры к корпусу аппарата и сварка самой опоры выполняем полуавтоматом ESAB Warrior 500i в смеси газов. Технические характеристики полуавтомата приведены в таблице 4.9. Таблица 4.9 – Технические данные полуавтомата ESAB Warrior 500i

Продолжение таблицы 4.10

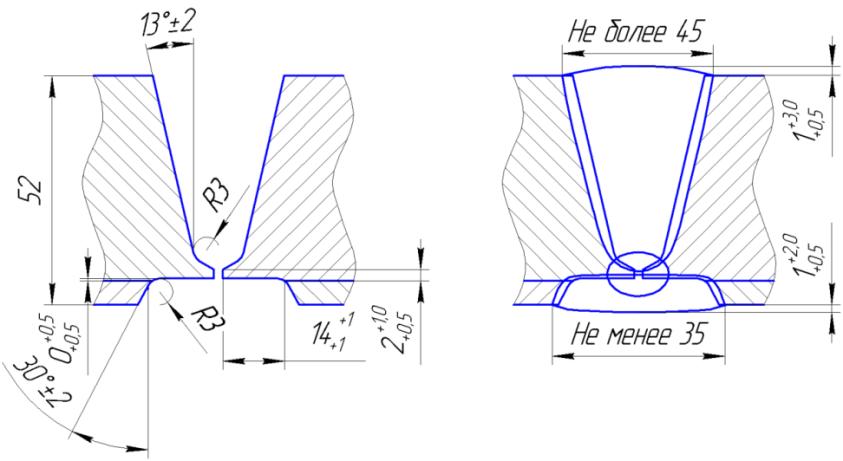

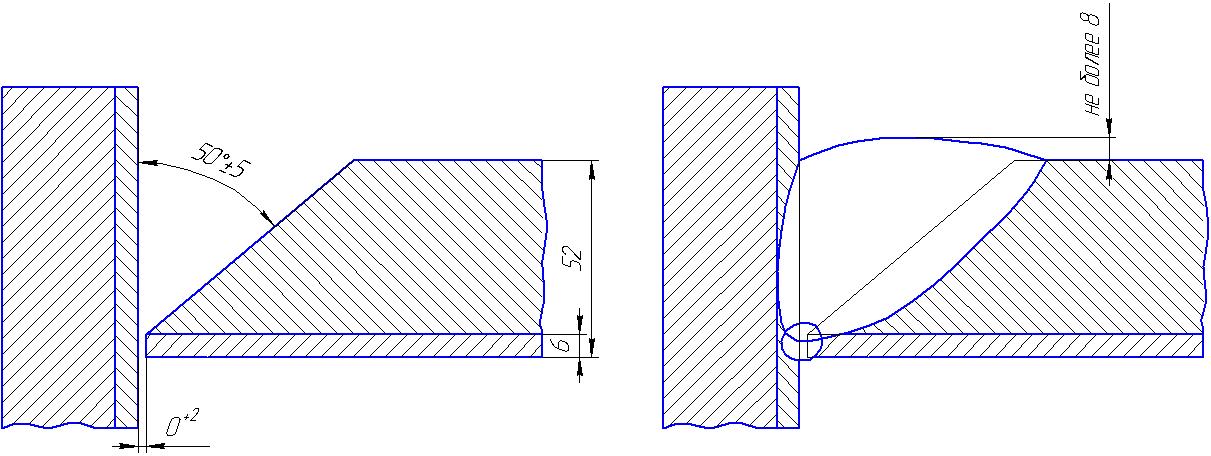

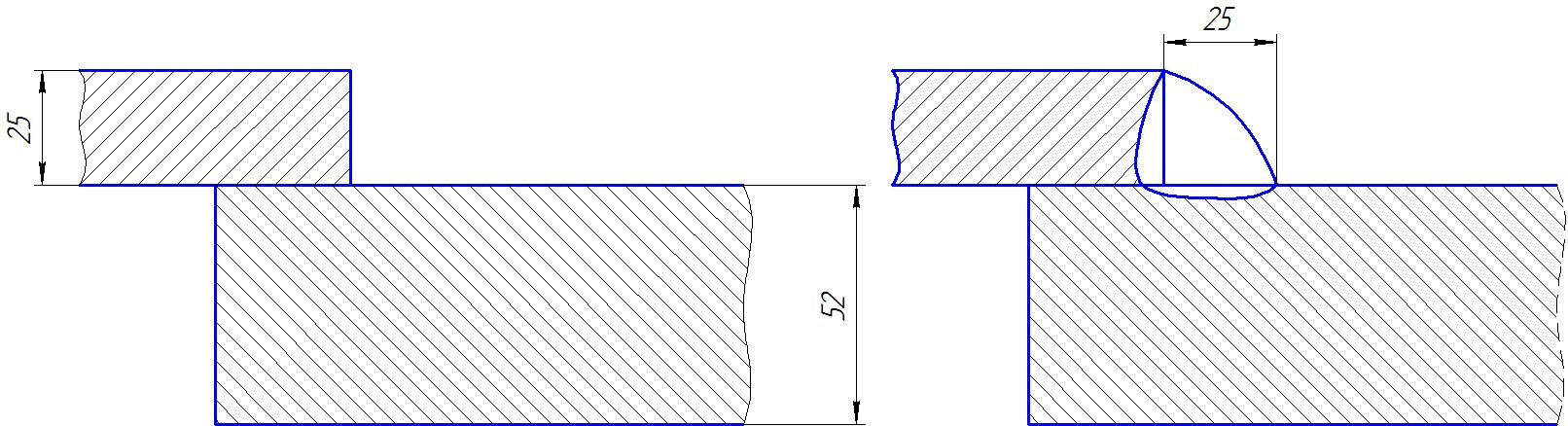

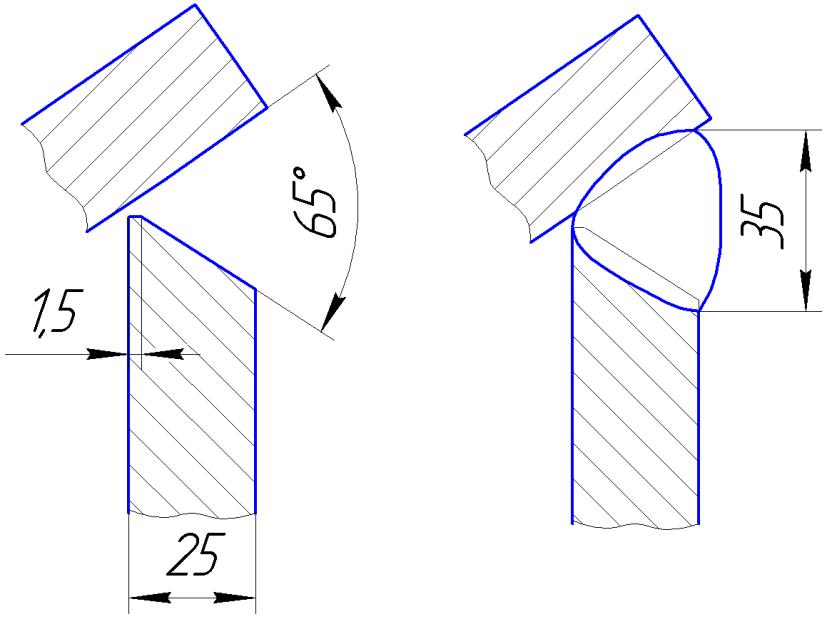

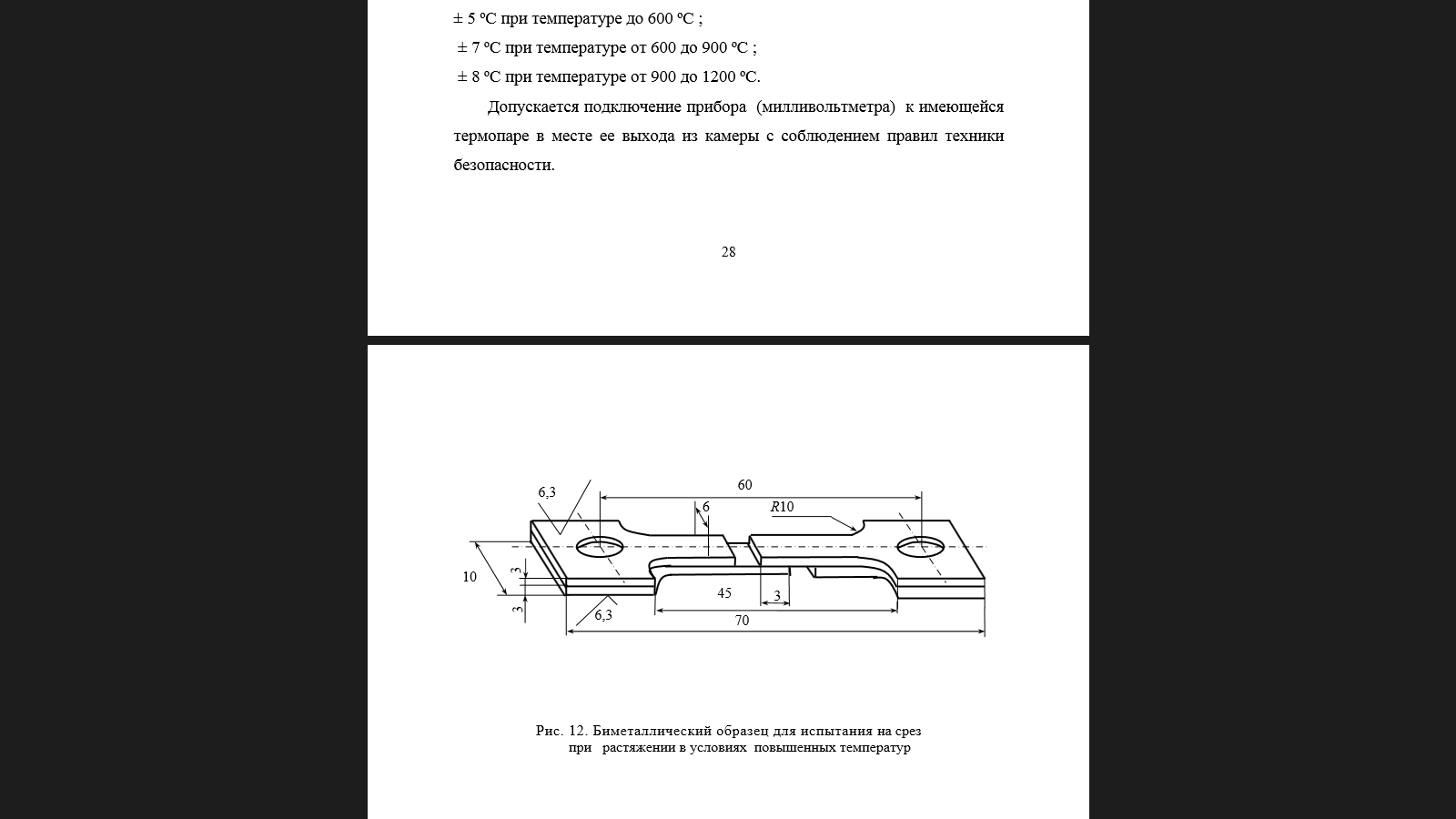

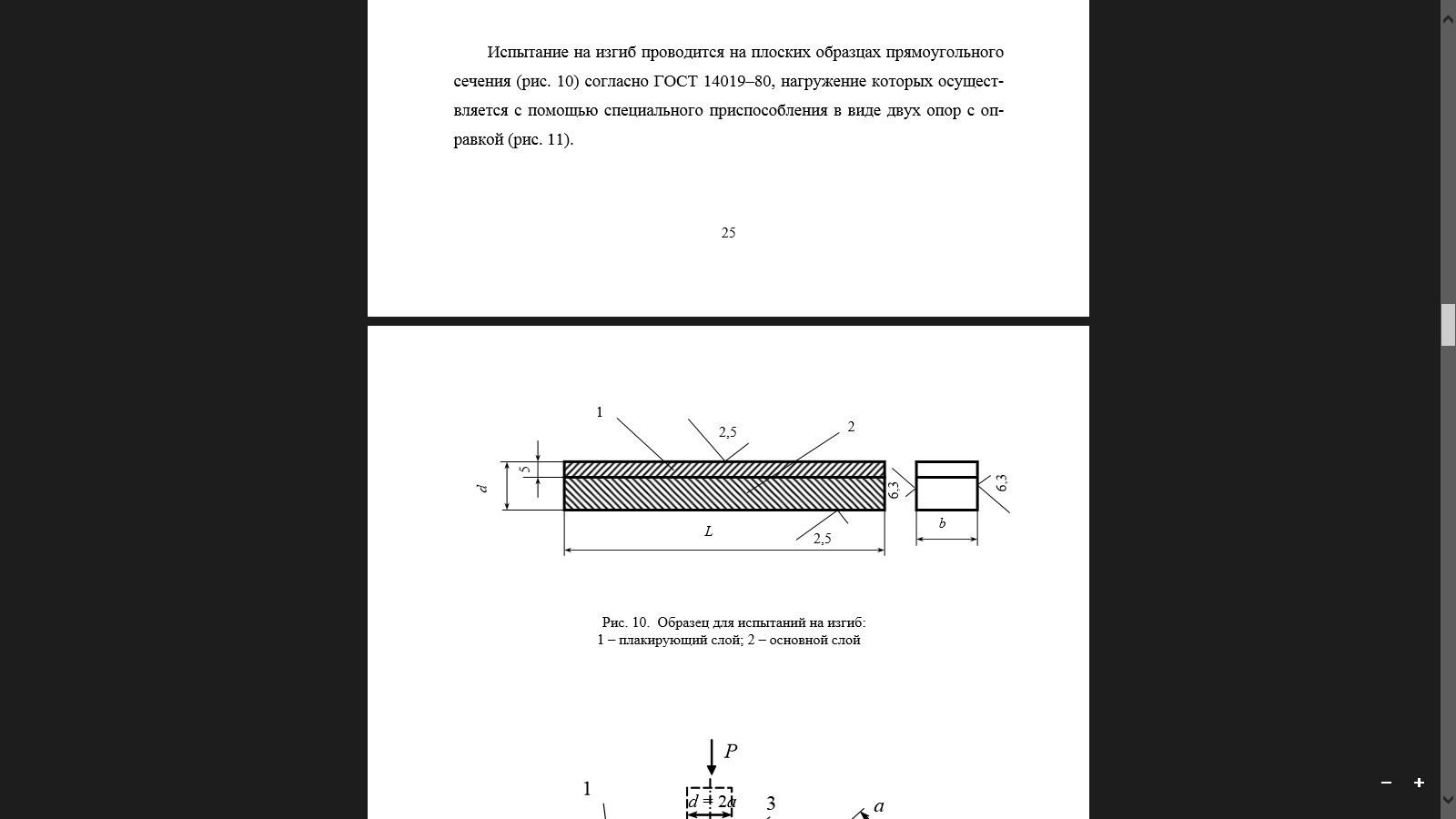

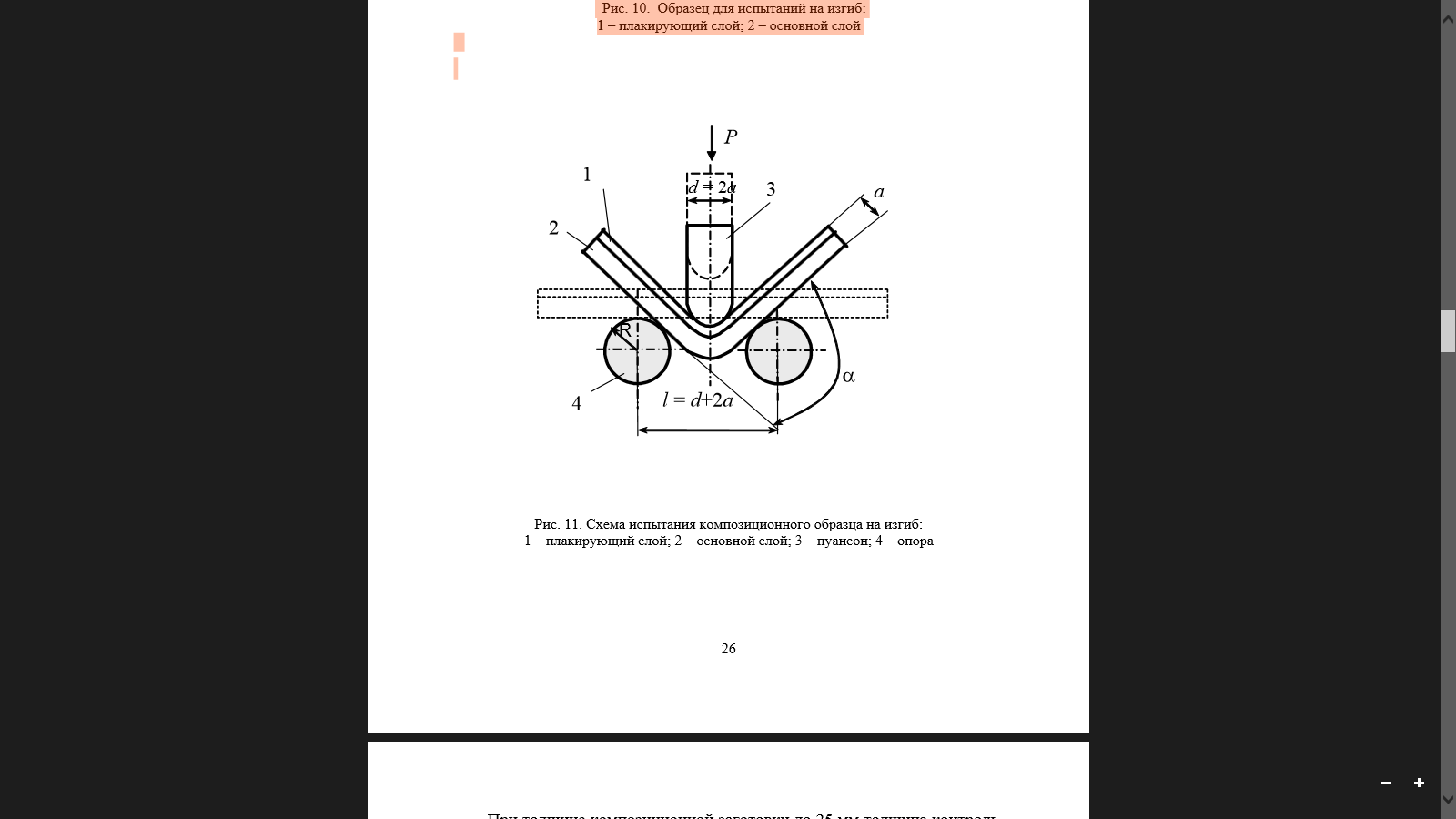

4.4 Сварка продольных и кольцевых стыков аппарата Сварку продольных и кольцевых стыков корпуса аппарата и днищ будем производить автоматической сваркой под флюсом на специальной установке. В качестве сварочного оборудования используем сварочную головку ESAB A2S Mini Master установленной на сварочной колонне ESAB 460M и сварочный трактор А2 Multitrac с блоком РЕК для приварки последнего днища к корпусу аппарата. В соответствии с ГОСТ 16098-80 выбираем разделку С14. Сварка осуществляется с предварительным и сопутствующим подогревом основного и переходного слоя 200-250оС. Межваликовая температура не более 100оС. Термическая обработка не позднее 72ч после окончания сварки основного и переходного слоев, при условии проведения термического отдыха 300-350 оС. Загрузка в печь при температуре не более 350 оС. Скорость нагрева от 420°С до 620±15 °С - 65±10 °С/час. Температура выдержки - 620±15 °С. Время выдержки при 620±15 °С - 2 часа 30 мин. Скорость охлаждения от 620±15 до 420 °С - 65±10 °С/час, далее на воздухе.  Рисунок 4.5 – форма подготовки кромок и сварного соединения С14 по ГОСТ 16098-80. 4.5 Приварка штуцеров и люков к корпусу аппарата Для приварки штуцеров и люков используем сварочный полуавтомат ESAB Warrior 500i . Для приварки данных изделий выбран способ сварки в среде инертных газов плавящимся электродом. В соответствии с ГОСТ 16098-80 разделка кромок Т2, рисунок 4.6. Диаметр сварочной проволоки – 1,2 мм. Сварочный ток в диапазоне от 230 до 330 А. Напряжение на дуге в диапазоне от 29 до 34 В. Сварка осуществляется с предварительным и сопутствующим подогревом основного и переходного слоя 200-250оС. Межваликовая температура не более 100оС. Термическая обработка не позднее 72ч после окончания сварки основного и переходного слоев, при условии проведения термического отдыха 300-350 оС. Загрузка в печь при температуре не более 350 оС. Скорость нагрева от 420°С до 620±15 °С - 65±10 °С/час. Температура выдержки - 620±15 °С. Время выдержки при 620±15 °С - 2 часа 30 мин. Скорость охлаждения от 620±15 до 420 °С - 65±10 °С/час, далее на воздухе.  Рисунок 4.6 – Форма подготовки кромок и сварного соединения Т2 по ГОСТ 16098-80, где S1 – толщина стенки штуцера 4.6 Приварка опор к корпусу аппарата Для приварки аппарата к опоре используем ESAB Warrior 500i . Для данной операции выбран способ сварки в среде инертных газов плавящимся электродом, в связи с необходимостью получения высокого качества сварного соединения при сварке на монтаже. Выбор разделки выбираем по ГОСТ 14771-76 H1. Диаметр сварочной проволоки – 1,2 мм. Сварочный ток в диапазоне от 250 до 350 А. Напряжение на дуге в диапазоне от 29 до 37 В. Сварка осуществляется с предварительным и сопутствующим подогревом основного и переходного слоя 200-250оС. Межваликовая температура не более 100оС. Термическая обработка не позднее 72ч после окончания сварки основного и переходного слоев, при условии проведения термического отдыха 300-350 оС.  Рисунок 4.7 – Конструктивные элементы подготовленных кромок и шва сварного соединения типа H1 по ГОСТ 14771-76 (Приварка подкладных колец к корпусу аппарата)  Рисунок 4.8 – Конструктивные элементы подготовленных кромок и шва сварного соединения (Приварка подкладных колец к ребрам опоры) Термическая обработка аппарата после приварки опоры к корпусу: Загрузка в печь при температуре не более 350 оС. Скорость нагрева от 420°С до 620±15 °С - 65±10 °С/час. Температура выдержки - 620±15 °С. Время выдержки при 620±15 °С - 2 часа 30 мин. Скорость охлаждения от 620±15 до 420 °С - 65±10 °С/час, далее на воздухе.  5. Методы контроля качества сварных соединений 5. Методы контроля качества сварных соединенийПосле сварки всего аппарата необходимо произвести полный контроль сварных швов на выявление дефектов для этого необходимо назначить: визуальный контроль и измерение сварных швов; механические испытания; металлографические испытания; стилоскопирование сварных соединений; ультразвуковой контроль; гидравлические испытания на прочность и герметичность. 5.1. Визуальный контроль и измерение сварных швов Визуально и измерительным контролем проверяют качество подготовки и сборки заготовок под наплавку, качество выполнения швов в процессе наплавки и качество готовых сварных швов. Обычно внешним осмотром контролируют все сварные изделия независимо от применения других видов контроля. Порядок проведения визуального и измерительного контроля согласно РД 03-606-03. Проводят на следующих стадиях: –входного контроля; –изготовления деталей, сборочных единиц и изделий; –подготовки деталей и сборочных единиц к сборке; –подготовки деталей и сборочных единиц к сварке; –сборки деталей и сборочных единиц под сварку; –процесса сварки; –контроля готовых сварных соединений и наплавок; –исправления дефектных участков в материале и сварных соединениях (наплавках); –оценки состояния материала и сварных соединений в процессе эксплуатации технических устройств и сооружений, в том числе по истечении установленного срока их эксплуатации. 5.2 Механические испытания Механические испытания определяют прочность и надежность работы сварной конструкции. Механическим испытаниям в сосудах должны подвергаться стыковые сварные соединения. Прочность соединения слоев двухслойных листов проверяют испытанием на срез с определением сопротивления срезу по плоскости соприкосновения основного и коррозионно-стойкого слоев. Механические испытания предусматривают статические и динамические (ударные) испытания при нормальной температуре (20̊С). Основными методами определения характеристик механических свойств сварного соединения в целом и его отдельных участков, а также наплавленного металла являются: –испытание металла различных участков сварного соединения и наплавленного металла на статическое растяжение; –испытание металла различных участков сварного соединения и наплавленного металла на ударный изгиб (на надрезанных образцах); –испытание сварного соединения и наплавленного металла на (технологическая проба с наплавленным валиком) статический изгиб (загиб); –измерение твердости различных участков сварного соединения и наплавленного металла. Испытания на растяжение, изгиб, ударный изгиб из сварного соединения толщиной 50 мм и более должны проводиться согласно требованиям РД 26-11-08. Проведение испытаний на статическое растяжение Испытание на статическое растяжение при пониженной, комнатной и повышенной температурах проводится для определения следующих характеристик механических свойств материалов: –предела текучести (физического) sТ, кгс/мм2(Н/м2); –предела текучести (условного) s0,2, кгс/мм2(Н/м2); –временного сопротивления sВ, кгс/мм2(Н/м2); –относительного удлинения после разрыва d, %; –относительного сужения после разрыва y, %. Для испытания на статическое растяжение приняты цилиндрические образцы диаметром 3 мм и более и плоские толщиной 0,5 мм. Испытание на статическое растяжение при комнатной температуре (20°С) производят с соблюдением требований ГОСТ 1497-84. Результаты испытания образцов на статическое растяжение считаются недействительными: –при разрыве образца по кернам (рискам), если при этом какая-либо характеристика по своей величине не отвечает установленным требованиям; –при разрыве образца в захватах испытательной машины или за пределами расчетной длины (при определении относительного удлинения); –при разрыве образца по дефектам металлургического или сварочного производства (расслой, газовые или шлаковые включения, раковины, плены и т.д.); –при образовании двух или более мест разрыва (шеек); –при обнаружении ошибок в проведении испытаний; –в случае нарушения температурного режима испытаний. В указанных случаях испытание на статическое растяжение должно быть повторено на том же количестве новых образцов, отобранных от той же партии или контрольного соединения. Биметаллический образец для испытания на срез при растяжении в условиях повышенных температур показан на рисунке 5.1.  Рисунок 5.1 – Биметаллический образец для испытания на срез при растяжении в условиях повышенных температур Проведение испытаний на статический изгиб Испытание на статический изгиб проводится для определения способности металла выдерживать заданную пластическую деформацию, характеризуемую углом изгиба, или для оценки предельной пластичности металла при изгибе. Предельная пластичность характеризуется углом изгиба до образования первой трещины. Испытание на статический изгиб проводим до определенного угла. Обязательным условием проведения испытаний на статический изгиб является плавность нарастания нагрузки на образец. Испытания проводят со скоростью деформации не более 15 мм/мин. При испытании на статический изгиб до определенного угла образец, лежащий в горизонтальной плоскости на двух параллельных цилиндрических опорах, при помощи оправки изгибают до заданного угла a (внешний угол между одной стороной образца и продолжением другой). При установке на опоры продольная ось образца должна быть перпендикулярна оси изгиба. Угол изгиба измеряют без снятия нагрузки. Ширина оправки и опор должна быть больше ширины образца. Признаком того, что образец выдержал испытание на изгиб, служит отсутствие излома, а также расслоений, надрывов и трещин, видимых невооруженным глазом. Образец для испытаний на изгиб представлен на рисунке 5.2.  Рисунок 5.2 – Образец для испытаний на изгиб: 1 – плакирующий слой; 2 – основной слой Схема испытания композиционного образца на изгиб представлена на рисунке 5.3.  Рисунок 5.3 – Схема испытания композиционного образца на изгиб 1 – плакирующий слой; 2 – основной слой; 3 – пуансон; 4 – опора Проведение испытаний на ударный изгиб Испытание на ударный изгиб призматических образцов с надрезом при пониженной, комнатной и повышенной температурах металлов и сплавов, а также сварных соединений регламентировано ГОСТ 9454-78, ГОСТ 6996-66. Метод испытания на ударный изгиб основан на разрушении образца с концентратором посередине одним ударом маятникового копра. Работа удара (К) определяется по шкале маятникового копра. Ударная вязкость (КС) оценивается как частное от деления работы удара к начальной площади поперечного сечения образца в месте концентратора. Испытание на ударный изгиб при пониженной, комнатной (20±10°С) и повышенной температурах проводят на маятниковых копрах с энергией маятника, достаточной для разрушения образца с надрезом (ГОСТ 10708-82). Температурой испытания на ударный изгиб считается температура образца в момент удара. Если в результате испытания образец не разрушился полностью, то показатель ударной вязкости материала считается неустановленно большим. В протоколе испытания указывается, что образец при максимальной энергии удара маятника имеет ударную вязкость больше конкретной величины (получаемой расчетом применительно к данным условиям испытаний). Определение твердости металла шва сварного соединения. При испытании металла на твердость определяют его сопротивление деформированию при вдавливании наконечника (индентора) в испытуемый объект. Твердость металла находится в соотношении с характеристиками механических свойств металлов. Поэтому в ряде случаев ограничиваются (особенно при контроле швов готовых крупногабаритных аппаратов и сосудов) определением твердости, не производя испытании на статическое растяжение. Методы испытания твердости металлов разделяются на статические и динамические. Статический метод измерения твердости заключается в том, что к индентору нагрузка прилагается плавно, постепенно и выдерживается в течение определенного времени. Динамический метод измерения твердости заключается в том, что индентор вдавливается в материал, имея определенную величину кинетической энергии. К динамическим методам измерения твердости относят переносные приборы, принцип действия которых заключается в том, что индентор под действием наносимого удара одновременно вдавливается в испытуемую поверхность и эталонный образец с известной твердостью. Результаты испытания получаются тем точнее, чем ближе по твердости образец и эталон (контрольный брусок). Твердость определяется путем сравнения величины диаметров отпечатков, полученных на испытуемой поверхности металла и контрольном бруске. Контрольный брусок должен иметь равномерную величину твердости по всей длине. Замеру твердости должен подвергаться металл шва: – сварных соединений сосудов, аппаратов из хромомолибденовых сталей, a также металл шва основного слоя из вышеуказанных сталей сосудов, аппаратов и их элементов, изготовленных из двухслойных сталей; – плакирующего слоя (как разделительного по мере доступности, так и коррозионностойкого) сварных соединений сосудов, аппаратов и их элементов из двухслойных сталей; – наплавленных поверхностей (как в разделительном по мере доступности, так и в коррозионностойком слое) патрубков, штуцеров, фланцев, обечаек, крышек и других деталей. – Замер твердости швов производится в доступных местах. При внутреннем диаметре цилиндрического сосуда менее 800 мм замеры твердости плакирующих швов производятся в крайних точках на каждой царге, штуцере, обечайке, патрубке и т.д. При невозможности осуществления замера твердости на готовом изделии, а также измерения твердости кольцевых, угловых, тавровых сварных швов (приварка штуцеров, патрубков, люков и т.д.) и металла шва коррозионностойкого слоя в сварных соединениях из двухслойных сталей замер твердости производится на контрольных сварных соединениях. Измерение твердости металла шва производится не менее чем в трех точках для каждого участка сварного соединения. Измерение твердости металла сварных швов необходимо производить после полного остывания изделия. Металлографические испытания Металлографическим исследованиям должны подвергаться стыковые сварные соединения, определяющие прочность сосудов: 1, 2, 3-й групп, работающих под давлением более 5 МПа (50 кгс/см) или при температуре ниже -40 °С; 1, 2-й групп, работающих при температуре выше 450 °С; из сталей, склонных к термическому воздействию, из сталей аустенитного класса без ферритной фазы и из двухслойных сталей. Металлографические макро и микроисследования должны проводиться в соответствии с РД 24.200.04 на одном образце от каждого контрольного сварного соединения. Качество контрольного сварного соединения при металлографических исследованиях должно соответствовать требованиям пп. 3.11.3 и 3.11.4 ОСТ 26-291-94. Если при металлографическом исследовании в контрольном сварном соединении будут обнаружены недопустимые внутренние дефекты, которые должны быть выявлены радиографическим или ультразвуковым контролем, все производственные сварные соединения, контролируемые данным сварным соединением, подлежат повторному испытанию тем же методом неразрушающего контроля в объеме 100% другим, более опытным и квалифицированным дефектоскопистом. В случае получения удовлетворительных результатов повторного контроля этим дефектоскопистом сварные швы считаются годными. При получении неудовлетворительных результатов допускается повторное испытание на удвоенном количестве образцов, вырезанных из того же контрольного сварного соединения. Если при повторном испытании получены неудовлетворительные результаты хотя бы на одном образце, сварное соединение считается непригодным. Для металлографических исследований используется металлографический микроскоп Метам ЛВ-31, технические характеристики которого приведены в таблице 5.1. Таблица 5.1 – Технические характеристики микроскопа Метам ЛВ-31

5.3 Ультразвуковая дефектоскопия Ультразвуковая дефектоскопия – комплекс методов контроля, использующих упругие колебания ультразвукового диапазона. Ультразвуковая дефектоскопия (УЗД) применяется для выявления внутренних дефектов сварных соединений и является проникающим, неразрушающим методом контроля. УЗД сварных соединений проводится в соответствии с ГОСТ 34347-17. Обязательному контролю УЗД подлежат: 1 – стыковые, угловые и тавровые соединения, доступные для контроля, в объеме 25%; 2 – места пересечений и сопряжений сварных соединений; 3 – перекрываемые укрепляющими кольцами участки сварных швов; 4 – прилегающие к отверстию участки сварных швов корпуса, на которых устанавливаются люки и штуцера, на длине, равной  ( D- внутренний диаметр корпуса, S - толщина стенки корпуса в месте расположения отверстия). ( D- внутренний диаметр корпуса, S - толщина стенки корпуса в месте расположения отверстия).Для проведения дефектоскопии необходимы узконаправленные пучки ультразвуковых колебаний. Их получают с помощью пьезоэлектрических пластин из кварца или титана бария. Эти кристаллы, будучи помещены в электрическое поле, дают обратный пьезоэлектрический эффект, а именно, преобразуют электрические колебания в механические. Таким образом создается источник ультразвуковых колебаний, которые проникают в металл. Отраженные колебания принимаются специальным искателем (щупом), а затем снова преобразуются в электрические колебания (прямой пьезоэффект). Электрические импульсы усиливаются и подаются на осциллограф. По характеру отклонения на экране судят о дефектах. УЗД будем осуществлять при помощи дефектоскопа А1214 ЭКСПЕРТ, технические данные которого представлены таблице 5.2. Таблица 5.2 – Технические характеристики дефектоскопа А1214 ЭКСПЕРТ

Продолжение таблицы 5.2

5.4 Стилоскопирование сварных соединений Стилоскопирование сварных швов следует проводить для установления марочного соответствия примененных сварочных материалов требованиям проекта и инструкций по сварке или настоящего стандарта. При стилоскопировании следует руководствоваться Инструкцией по стилоскопированию основных и сварочных материалов и готовой продукции. Стилоскопированию следует подвергать сварные швы работающих под давлением деталей и металл коррозионно-стойкой наплавки в объеме не менее 100% так как данный сосуд относится к первой группе. В процессе стилоскопирования следует определять в металле шва наличие хрома, молибдена, ванадия, ниобия, никеля и т.д. Следует контролировать: – каждый сварной шов в одной точке через каждые 2 м; – места исправления каждого сварного шва; – наплавку не менее чем в одной точке. Контроль стилоскопированием допускается не проводить: – при невозможности осуществления контроля из-за недоступности сварных швов (ввиду конструктивных особенностей сосуда, по условиям техники безопасности); –из-за малых размеров шва (например, швы обварки теплообменных труб). При получении неудовлетворительных результатов допускается повторное стилоскопирование того же сварного соединения на удвоенном количестве точек. При неудовлетворительных результатах повторного контроля следует проводить спектральный или химический анализ сварного соединения, результаты которого считают окончательными. Дефектные сварные швы, выявленные при контроле, должны быть удалены, швы вновь сварены и подвергнуты стилоскопированию. 5.5 Гидравлические испытания на прочность и герметичность Гидроиспытания – процесс проверки на прочность различных сосудов, емкостей, трубопроводов, теплообменников, насосов и любого другого оборудования, которое работает под давлением с водой, паром или иной пароводяной смесью. Кроме того, таким испытаниям подвергаются тепловые сети и схемы тепломеханического оборудования. Это один из самых часто используемых способов разрушающего контроля, который дает возможность определить проблемные места, нуждающиеся в ремонте. Кроме того, гидравлические испытания – очень важная процедура, которая подтверждает или опровергает сведения о надежности оборудования, трубопроводов и по их результатам можно говорить о наличии или отсутствии угрозы жизнедеятельности человека в случае аварии или какой-либо неисправности. Гидроиспытания производят следующим образом. Испытываемый объект и трубопровод, соединяющий его с испытательной установкой, заполняют рабочей жидкостью. После этого насосом испытательной установки в испытываемый объект нагнетают жидкость до получения в объекте по манометру пробного давления. Выдержка испытываемого объекта под пробным давлением задается технологией и затем производится осмотр стыковых мест испытываемого объекта для определения, не просачивается ли жидкость в соединениях испытуемого объекта. При этом рост давления четко контролируют и предпринимают меры по исключению появления газовых пузырей в тех местах, которые заполнены жидкостью. Далее в течение времени выдержки, которое должно быть не менее десяти минут, оборудование держится под давлением. И уже потом понижается до рабочего. Затем рабочие проводят визуальный осмотр трубопровода или оборудования, которое прошло испытания. Но во время самого процесса гидравлических испытаний рабочие ни в коем случае не должны находиться в непосредственной близости к оборудованию. 5.6 Сводная таблица способов контроля В соответствии с ГОСТ 34347-2017 в данной работе назначаются следующие виды контроля: ВИК, металлографический, механические испытания, стилоскопирование, УЗК и гидравлические испытания на прочность и герметичность (таблица 5.3). Таблица 5.3 – Контроль качества сварных швов

Заключение В курсовом проекте разработана оптимальная технология изготовления кожухотрубчатого теплообменника этанол-вода с внутренним диаметром 2390мм, длиной цилиндрической части 6450 мм, толщиной стенки 52мм из биметалла 10Х2М1+05Х20Н32Т. Данная технология обеспечивает требуемый уровень экономичности при изготовлении заготовок. Полностью соблюдены нормативные требования, предъявляемые к изготовленным изделиям. Выбранные схемы раскроя в процессе заготовительных операций позволяют получить коэффициент отхода листового металла на изделие менее 8 %. Подобраны необходимое оборудование и приспособления. Сборка корпуса аппарата под сварку осуществляется с помощью специальных установок и приспособлений (винтовых стяжек, упоров, полуструбцин и т.д.). Сварка продольных и кольцевых стыков обечаек, стыков днищ осуществляется автоматической сваркой под флюсом на специальном оборудовании. Приварка штуцеров осуществляется полуавтоматической сваркой в смеси 80% Ar + 20% СО2. Согласно требованиям ГОСТ 34347-2017 назначены методы контроля качества сварных соединений. Проведены необходимые механические и гидравлические испытания, позволяющие гарантировать требуемую работоспособность и надежность сварной конструкции. Список литературыГОСТ Р 52630-2012. Сосуды и аппараты стальные сварные. Общие технические требования. ОСТ.26 291-94. Сосуды и аппараты стальные сварные. Общие технические условия. ГОСТ 12.1.007-76. Вредные вещества. Классификация и общие требования безопасности. ГОСТ 6533-78. Днища эллиптические отбортованные стальные для сосудов, аппаратов и котлов. Основные размеры. ГОСТ 19903-74. Прокат листовой горячекатаный. Сортамент. ГОСТ 23055-78. Контроль неразрушающий. Сварка металлов плавлением. Классификация сварных соединений по результатам радиографического контроля. Металловедение для сварщиков: Сварка сталей / Л. С. Лившиц – М.: Машиностроение, 1979. – 253с., ил. ГОСТ 29273-92. Свариваемость. Определение. Теория свариваемости сталей и сплавов / Э. Л. Макаров, Б. Ф. Якушин; под ред. Э. Л. Макарова. – М.: Изд-во МГТУ им Н. Э. Баумана, 2014. – 487, с.: ил. ГОСТ 19281-89. Прокат из стали повышенной прочности. Общие технические условия. ГОСТ 4543-71. Прокат из легированной конструкционной стали. Технические условия. ГОСТ 9.014-78. Единая система защиты от коррозии и старения (ЕСЗКС). Временная противокоррозионная защита изделий. Общие требования. ГОСТ Р 53464-2009 Отливки из металлов и сплавов. Допуски размеров, массы и припуски на механическую обработку. ГОСТ 14792-80. Детали и заготовки, вырезаемые кислородной и плазменно-дуговой резкой. Точность, качество поверхности. Кузьмин В. И.: «Проектирование сборочной сварочной оснастки»: учеб. пособие. – Волгоград. ВолгГТУ, 2008. – 80с. ГОСТ 8713-79. Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры. ГОСТ 14771-76. Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры. ГОСТ 5200-50 Металлы и сплавы. Классификация по химическому составу. Терминология. ГОСТ 3242-79 Соединения сварные. Методы контроля качества. ГОСТ 6996-66 (ИСО 4136-89, ИСО 5173-81, ИСО 5177-81) Сварные соединения. Методы определения механических свойств. ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики. ГОСТ 14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые. Приложение | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||