Преподаватель - Боткин А.В. Преподаватель - Боткин А. Решение организационных вопросов, вопросов техники безопасности, расчет ожидаемого экономического эффекта

Скачать 3.24 Mb. Скачать 3.24 Mb.

|

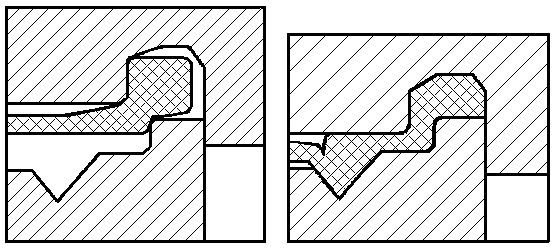

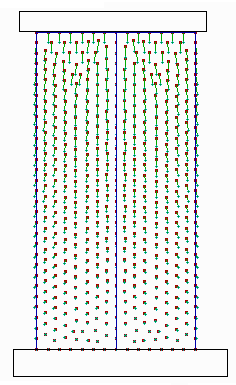

Описание инструмента на основе чертежей штампаОписание инструмента сводится к составлению уравнений прямых линий описывающих инструмент: A*x+B*y+C=0. procedure shtamp_0; begin aaa1:=0; bbb1:=1; cc1:=-30; aaa2:=0; bbb2:=1; cc2:=-20; aaa3:=0; bbb3:=1; cc3:=-10;end; procedure shtamp_T; begin aaa1:=0; bbb1:=1; cc1:=-y[81]; end; procedure ENDD; begin if y[81]<=23 then halt;end; Процедура поэтапной корректировки краевых условий задачи пластичности для моделирования формоизменения металлической заготовки при многоэтапном, последовательном нагружении конечно-элементной модели.  Рис. 7.6. Схема динамических и кинематических граничных условий PROCEDURE AVTOMATISH_USHET_GR_USL; var kk:byte; ruzl,tau:real; BEGINfor i:=1 to (kol_uzlov) do if (kord_0[i]=0) then begin ux[2*i]:=0; ux[2*I-1]:=0; end; for i:=1 to (2*kol_uzlov) do rhs_is[i]:=0; for i:=1 to 15 do rh[i]:=0; L1:=0;L2:=0;L5:=0; fff:=-0.001;{Приращение перемещений} mu:=0.2;{Коэффициент трения} tau:=0.000026;{приращение напряжения течения при сдвиге ∆s} ruzl:=1; for i:=1 to kol_uzlov do begin if (kord_0[i]>=0) then begin {верхний подвижный инструмент-прямая} if (y[i]>=(-aaa1*x[i]-cc1)/bbb1) then begin l2:=l2+1; nyd[l2]:=2*i; ux[nyd^[l2]]:=fff; if ux[2*I-1]>0 then begin l5:=l5+1; rh[l5]:=i; rhs_is[2*i-1]:=-tau*mu*ruzl; end;end; {неподвижный инструмент – горизонтальная прямая} if (y[i]<=(-aaa2*x[i]-cc2)/bbb2) and (x[i]>10) then begin L2:=L2+1; nyd[L2]:=2*i; ux[nyd^[L2]]:=0; l5:=l5+1; rh[l5]:=i; rhs_is[2*i-1]:=-tau*mu*ruzl; end; {неподвижный инструмент – вертикальная прямая} if (y[i]Б=(-aaa3*x[i]-cc3)/bbb3) then begin L1:=L1+1; nyd[L1]:=2*I-1; ux[nyd^[L1]]:=0; l5:=l5+1; rh[l5]:=i; rhs_is[2*i]:=-tau*mu*ruzl; end; end; end; for i:=1 to (2*kol_uzlov) do rhs[i]:=rhs_is[i];END; Тема8. Основные результаты моделирования пластического формоизменения металлической заготовки методом конечных элементов. Расчет геометрической формы заготовки и ручья штампа для данного этапа нагружения конечно-элементной модели.  Геометрическая форма заготовки и форма штампа, соответствующие этапу нагружения конечно-элементной модели необходимы для анализа формоизменения заготовки на предмет образования макро-дефектов и заполнения штампа, (см. рис. 1, рис. 2). Геометрическая форма заготовки и форма штампа, соответствующие этапу нагружения конечно-элементной модели необходимы для анализа формоизменения заготовки на предмет образования макро-дефектов и заполнения штампа, (см. рис. 1, рис. 2).Рис.1.  Рис.2. Контурные линии продольных и поперечных сечений заготовки (конечно-элементной модели заготовки) после каждого этапа нагружения строятся по рассчитанным координатам граничных узлов. Заполнение ручья штампа можно отобразить на дисплее с любым разрешением по времени (этапам нагружения). При этом прослеживается образование складок, зажимов, прострелов, не заполнение углов итд. (программы ris_nash.pas; ris_t.pas). Форма полости штампа (контурные линии полости) строится на основе чертежей штампа (так как штамп считается абсолютно жестким телом) с учетом перемещения подвижной части штампа. Перемещение штампа и форма заготовки соответствуют данному этапу нагружения. А  нализ движения конечно-элементной модели сплошной среды на данном этапе нагружения удобно проводить при наличии поля скоростей течения рис 4. нализ движения конечно-элементной модели сплошной среды на данном этапе нагружения удобно проводить при наличии поля скоростей течения рис 4.Рис.4 Поле скоростей течения в начальный момент осадки цилиндрического образца Расчет силы деформирования заготовки для данного этапа нагружения конечно-элементной модели. Построение графика технологических нагрузок. Для расчета силы деформирования, соответствующей этапу нагружения и перемещению подвижного инструмента необходимы координаты узлов и значения компонент тензоров напряжений граничных элементов (элементов соприкасающихся с контактными линиями (поверхностями) описывающими подвижный инструмент). Эти данные обычно фиксируются и хранятся в файлах, соответствующих этапам нагружения конечно-элементной модели (dat1, dat2, dat3). Основой расчета силы является известная формула: Где S – площадь проекции контактной поверхности (поверхности контакта с подвижным инструментом) на плоскость перпендикулярную вектору перемещения инструмента. После каждого этапа нагружения значения напряжений где |