ремонт топливной аппаратуры. Бочков топливная аппаратура. Содержанием работы локомотивного хозяйства как отрасли железнодорожного транспорта является

Скачать 0.99 Mb. Скачать 0.99 Mb.

|

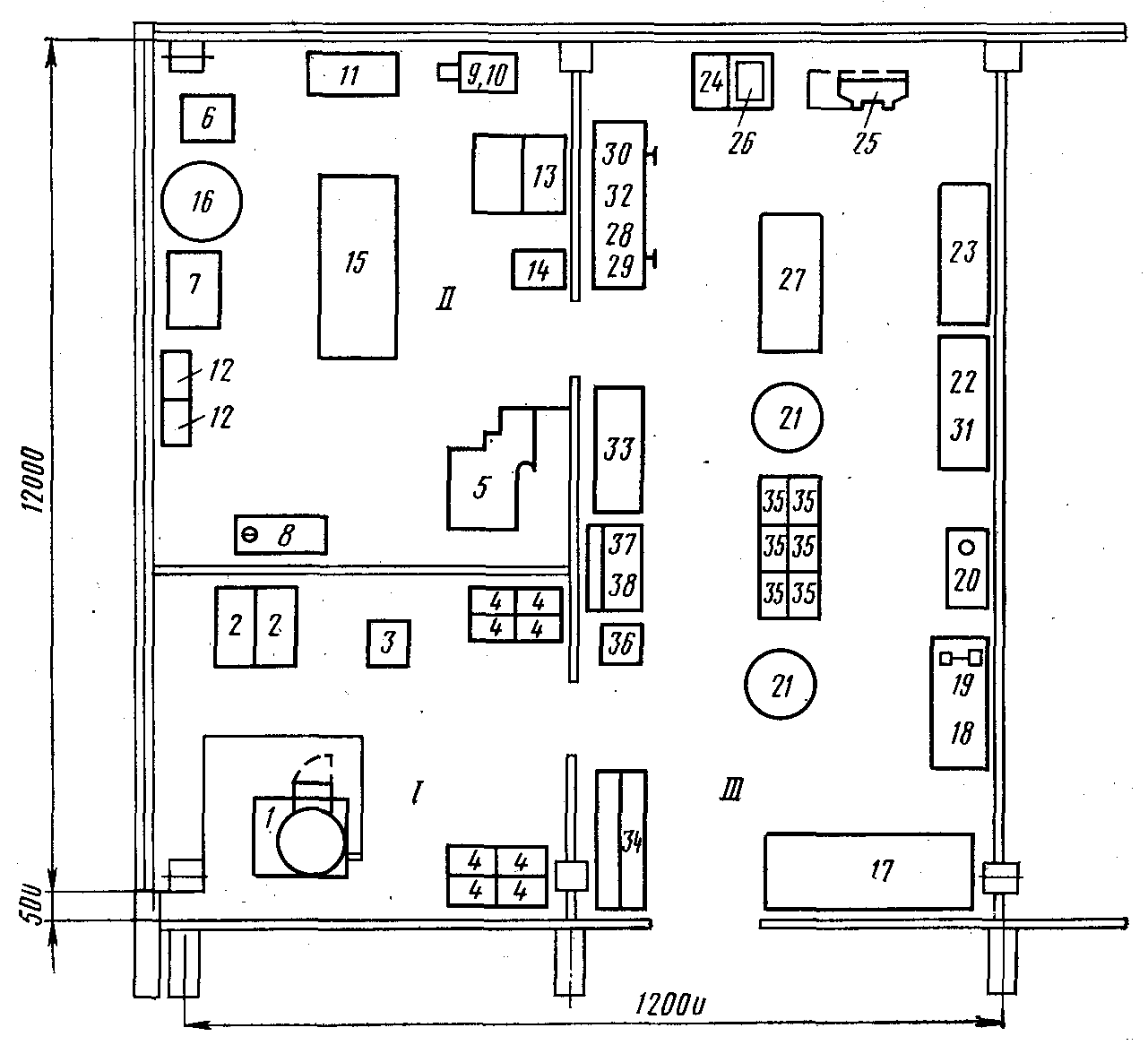

Введение Содержанием работы локомотивного хозяйства как отрасли железнодорожного транспорта является: - обеспечение грузовых и пассажирских перевозок по железным дорогам исправным локомотивным парком; - внедрение наиболее совершенных технологических процессов и передовых методов труда при эксплуатации и ремонте локомотивов; - разработка и проведение мероприятий по повышению квалификации эксплуатационного и ремонтного персонала локомотивного хозяйства; - разработка и проведение мероприятий по обеспечению рентабельности деповского хозяйства и снижению себестоимости производства. В процессе ремонта подвижного состава на предприятиях возникают сложные вопросы по оперативному планированию, загрузке оборудования, организации работы цехов, участков и отделений, технической подготовке производства, проблемам организации труда, калькуляции себестоимости, заработной платы. Организация производства означает координацию всех служб ремонтного предприятия для того, чтобы в короткие сроки и с наименьшими затратами отремонтировать локомотив, обеспечивая при этом высокую рентабельность производства и высокое качество ремонта подвижного состава. Поддержание локомотивов постоянно в исправном состоянии обеспечивается хорошим уходом за ними со стороны локомотивных бригад и эффективной системой технического обслуживание и ремонта. Она включает в себя структуру ремонтного цикла, основные положение и правила ремонта, локомотиворемонтную базу и высококвалифицированные кадры ремонтников. Эти основные составляющие единой системы обеспечивают своевременную постановку локомотивов в ремонт и на техническое обслуживание, качественное выполнение осмотра, очистки и ремонта в полном объеме и в установленные сроки, а также своевременную выдачу исправных локомотивов под поезда в необходимом для выполнения заданного объема перевозок количестве. Топливная аппаратура должна обеспечивать впрыскивание точно дозированной цикловой подачи топлива, качественное распыливание топлива на всех эксплуатационных режимах дизеля, включая малые нагрузки и холостой ход, стабильные параметры процесса впрыскивания топлива и надежность в течение длительной эксплуатации. Правила организации и совершенная технология ремонта, как показывает опыт передовых локомотивных депо, позволяют свести к минимуму материальные и трудовые затраты на поддержание локомотивов в исправном состоянии. Цель дипломного проекта: научиться решать следующие задачи, связанные с организацией производства на локомотиворемонтном предприятии: - разрабатывать перечень работ и схемы технологических операций ремонтного подразделения депо на основании данных производственной практики или анализа организации ремонтного производства; - производить расчет производственной программы, проектируемого ремонтного подразделения; - рассчитывать фонд рабочего времени: - определять штат работников ремонтного подразделения; - определять потребность в технологическом оборудовании и размещать его в ремонтном подразделении. 1 Технологический раздел. 1.1 Назначение и организация работы отделения по ремонту топливной аппаратуры тепловоза 2ТЭ116 Отделение по ремонту топливной аппаратуры дизелей 5Д49 тепловозов 2ТЭ116 (рисунок 1) локомотивного депо предназначено для ремонта и испытания форсунок, топливных насосов, и их толкателей, регуляторов числа оборотов и рычажной системы управления дизелей, топливоподкачивающих насосов, регуляторов мощности, пусковых сервомоторов, трубопроводов топливной системы и клапанов.  1 – моечная машина; 2 – ванна для промывки; 3 – камера для обдувки; 4 – стеллажи универсальные секционные; 5 – стенд для обкатки и проверки производительности топливных насосов; 6 – стенд для испытания форсунок; 7 – стенд для испытания плунжерных пар на плотность; 8 – стенд для испытания топливоподкачивающих насосов и предохранительных клапанов; 9,10 – стенд для испытания регулятора предельного числа оборотов дизеля; 13 – стенд для испытания регуляторов числа оборотов; 14 – стенд для проверки плотности нагнетательного клапана топливного насоса; 17 – стол-стеллаж; 18 – стол для ремонта форсунок; 19 – приспособление для проверки отверстий распылителя форсунок; 20 – станок для притирки деталей; 21 – вращающийся стеллаж; 22 – верстак для разборки и сборки топливных насосов; 23 – стол для ремонта топливных насосов; 24 настольно-сверлильный станок; 25 – токарно-винторезный станок; 26 – стол под оборудование; 27 – стол для разборки и сборки регулятора числа оборотов; 28 – приспособление для проверки хода плунжера и золотника числа оборотов; 29 – прибор для балансировки грузиков регулятора; 30 – приспособление для регулировки компенсирующей пружины регулятора; 31 – приспособление для определения нерабочего хода топливного насоса; 32 – верстак; 33 – стол для ремонта топливоподкачивающих насосов; 34 – шкафами для запчастей и приспособлений; 35 – универсальный стеллаж; 36 пресс для высадки конусов у труб высокого давления; 37 – верстак; 38 – стеллаж Рисунок 1 – План отделения по ремонту топливной аппаратуры тепловоза 2ТЭ116 Отделение по ремонту топливной аппаратуры связано с дизель-агрегатным цехом и отделениями ремонта секций холодильников, ремонта фильтров, дизельным. Отделение находится в непосредственной близости с цехом текущего ремонта ТР-3 тепловозов. Из цеха ТР-3 с позиции ремонта дизелей в отделение поступает снятая топливная аппаратура. Перемещение снятого оборудования выполняется с помощью тележек по специальным технологическим переходам. 1.2 Выбор метода ремонта, оборудования, средств механизации и подъемно - транспортных средств отделения по ремонту топливной аппаратуры тепловоза 2ТЭ116 На железнодорожном транспорте создана и продолжает совершенствоваться индустриальная база ремонта, обеспечивающая поддержание ТПС в работоспособном состоянии, нормальные условия эксплуатации и безопасную работу при высоких скоростях движения. Планомерное внедрение средств механизации и автоматизации производственных процессов при ремонте ТПС позволяет систематически повышать производительность труда, обеспечивать при этом высокое качество ремонта ТПС и создавать нормальные условия труда. Концентрация и специализация производства создают надежную основу для широкого внедрения механизации и автоматизации в депо. Механизация производства представляет собой процесс замены ручных средств труда машинами и механизмами при выполнении основных и вспомогательных производственных операций. Механизированными считаются операции, при выполнении которых используются различные механизмы, специализированный инструмент, агрегаты, машины, приводимые в действие электрическим, гидравлическим и пневматическим приводами. Операции, выполняемые домкратами, лебедками, талями и другими механизмами с ручным приводом, не считаются механизированными. Частичная механизация характеризуется использованием механизмов при выполнении отдельных наиболее тяжелых и трудоёмких операций, таких, как подъем и транспортирование электрических машин, колесных пар и других узлов, применение гайковертов, дрелей и других инструментов с пневматическим или электрическим приводом. Значительное количество ручного труда при этом сохраняется. Дальнейшее развитие частичной механизации снижает долю ручного труда, в технологической цепи ремонта остаётся мало немеханизированных процессов, происходит переход к комплексной механизации. Комплексная механизация предполагает применение машин и механизмов на всех операциях производственного процесса, использование ручного труда здесь незначительное. Для комплексной механизации необходим соответствующий комплект машин, механизмов, стендов, обеспечивающих выполнение каждой производственной операции. При этом механизируются вспомогательные операции – очистка узлов и деталей, их транспортирование и т.д. Автоматизация производства предусматривает применение машин, механизмов, приборов, позволяющих осуществить управление производственным процессом ремонта без непосредственного участия человека. При этом снимается не только физическое, но и умственное напряжение. Функции человека сводятся к наблюдению за работой и переналадке оборудования. Автоматизация производства является высшей ступенью механизации и требует создания и внедрения специальных, работающих по заданной программе аппаратов и машин, освобождающих человека от управления производственными процессами и контроля за ними. При концентрации ремонта и специализации локомотивных депо и локомотиворемонтных заводов при выполнении ремонта однотипных локомотивов и моторвагонного подвижного состава появилась возможность организовать ремонтное производство с применением поточных линий. Поточный метод ремонта дает возможность повысить производительность труда и значительно увеличить число ремонтируемых единиц без расширения производственных площадей; создаются благоприятные и безопасные условия труда для рабочих. На поточных линиях все процессы разборки, сборки, транспортирования, очистки, ремонта и испытания агрегатов, узлов, деталей механизированы, а в некоторых случаях автоматизированы. Широкое внедрение перспективных методов создало практические возможности для внедрения агрегатного метода ремонта, основанного на взаимозаменяемости деталей и узлов. При агрегатном методе ремонта все крупные узлы и машины ремонтируют не на локомотиве, а в специализированных цехах или отделениях. На ТПС устанавливают вместо неисправных и подлежащих ремонту узлов и агрегатов исправные, заранее отремонтированные узлы и агрегаты. Для этого депо должно иметь неснижаемый технологический запас деталей, материалов и узлов. Таким образом, создаются переходные комплекты узлов и агрегатов. Снятые узлы и агрегаты ремонтируют, проверяют и устанавливают на другой локомотив. Дальнейшее развитие агрегатного метода ремонта дает возможность использовать крупноагрегатный метод ремонта, при котором не только заранее ремонтируют и готовят к постановке отдельные узлы и агрегаты, но и производят монтаж в комплекты. По этому принципу полностью собирают тележки и подкатывают их под кузов вместо выкаченных для ремонта. Внедрение крупноагрегатного метода ремонта позволило перейти на поточный метод ремонта. Для проектируемого отделения по ремонту топливной аппаратуры выбирают агрегатный метод ремонта, который позволяет комплексно механизировать трудоемкие процессы, повысить производительность труда, а также лучше использовать площади отделения. Оснащение ремонтных участков и отделений локомотивных депо современным технологическим оборудованием, различными средствами механизации, стендами и приспособлениями является необходимым условием внедрения рациональных приемов и методов ремонта локомотивов, обеспечивающих высокое качество ремонта, техническую культуру производства и снижение трудозатрат на ремонт. Выбор оборудования и подъемно-транспортных средств для отделения по ремонту топливной аппаратуры производится в соответствии с Табелями основного подъемно-транспортного, станочного и технологического оборудования, стендов, приспособлений для текущего ремонта локомотивов и моторвагонного подвижного состава (таблица 1). Таблица 1 – Оборудование отделения по ремонту топливной аппаратуры тепловоза 2ТЭ116

Общая потребляемая мощность оборудования, необходимого для выполнения ремонта топливной аппаратуры в соответствии с годовой программой – 86 секций, в объёме ремонта ТР – 3 составила – 14,07 кВт. 1.3 Требования к производственной вентиляции, освещению и отоплению 1.3.1 Расчет вентиляции Общеобменная вентиляция может быть приточной, вытяжной и совмещенной. В цехах периодических осмотров и ремонтов локомотивов применяется приточная вентиляция с подогревом воздуха в холодное время года и естественная вытяжка загрязненного воздуха из верхней зоны цехов и отделений с помощью дефлекторов, вытяжных шахт и фонарей. Расчет общеобменной вентиляции сводится к определению объёма воздуха, ежегодно заменяемого в вентилируемом помещении [4]. Объёмный расход воздуха подсчитывается по формуле V = S × h × k , (1) где S – площадь отделения, м2, S = 95 м2 ; h – высота отделения, м, h = 6; k – кратность воздухообмена, k = 10, V = 95 × 6 × 10 = 5700 м3/час. Исходя из расчета объёма воздуха, необходимого для вентиляции отделения выбираю центробежный вентилятор № 2,5 типа ВЦ 4 – 75 – 5К1 с электроприводом типа АИР80А6 (таблица 2). Таблица 2 – Технические данные вентилятора и его привода

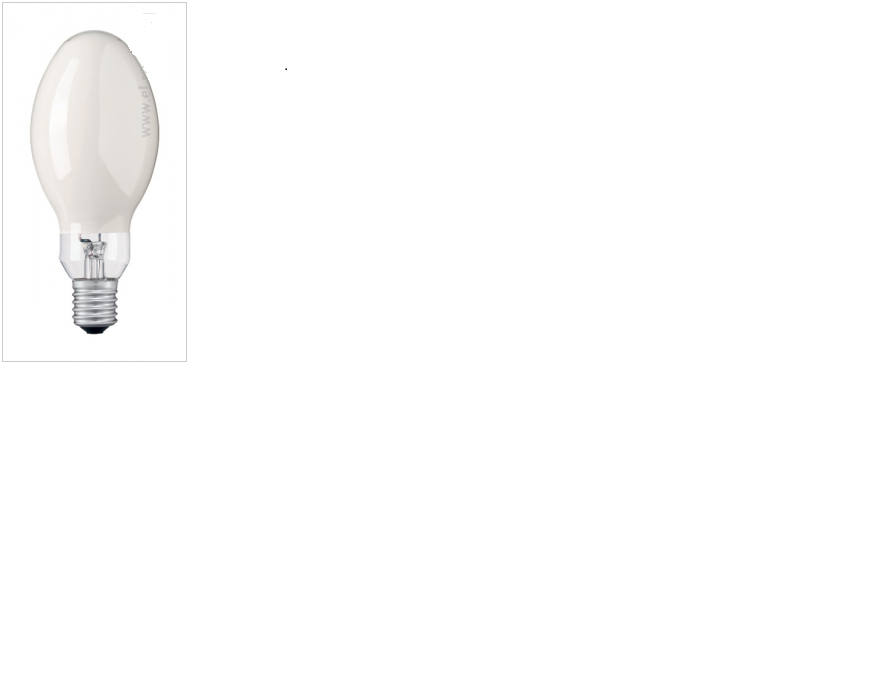

Центробежные вентиляторы ВЦ 4 – 75 предназначены для систем вентиляции, воздушного отопления и других производственных и санитарно-технических целей и служат для перемещения воздуха и других газовых смесей в условиях умеренного климата при температуре окружающей среды от минус 40°С до плюс 40°С, не содержащих липких веществ, абразивной пыли и волокнистых материалов с запыленностью(содержанием иных твёрдых примесей) не более 100 мг/м3. Температура воздуха и воздушных потоков должна быть не более 80°С. Степень агрессивности воздушных масс и иных газовых смесей в отношении к углеродной стали, из которой выполнены основные элементы центробежного вентилятора ВЦ 4 – 75 не должна превышать агрессивности воздуха. Применяются вентиляторы ВЦ 4 – 75 (рисунок 6) для кондиционирования воздушных масс промышленных зданий, сооружений и помещений, а также в системах вентиляции и воздушного отопления. Центробежный вентилятор ВЦ 4 – 75 можно использовать как для низкого давления, так и для высокого. Основное назначение вентилятора: одностороннее всасывание воздуха, воздушных и газовых смесей. Как и многие центробежные (радиальные) вентиляторы, агрегат выполнен в виде спирального поворачиваемого корпуса. Направление вращения как левое,так и правое. Вентиляторы общего назначения изготавливаются из углеродной стали, коррозионностойкие – из нержавеющей стали, взрывозащищенные обычно бывают из сплава разнородных материалов, из нержавеющей стали либо из алюминиевых сплавов [4].  Рисунок 2 – Вентилятор центробежный типа ВЦ 4 – 75 1.3.2 Расчет освещения На производстве применяется: искусственное и естественное освещение [5]. Естественное освещение. Источником естественного освещения является рассеянный солнечный свет. Оно может быть: верхнее, боковое и комбинированное. Искусственное освещение. В качестве искусственного освещения в настоящее время применяются электрические лампы. Выбирается для освещения лампы ртутные высокого давления тип ДРЛ400 (рисунок 7) с удельной мощностью ω = 12,3 Вт и номинальной мощностью Р = 400 Вт.  Рисунок 3 – Дуговая ртутная лампа ДРЛ400 Дуговые ртутные лампы высокого давления ДРЛ широко используются для освещения улиц, открытых пространств, производственных площадей (где не предъявляется высоких требований к цветопередаче), характеризуются высокой световой отдачей и большой продолжительностью горения (таблица 3). Лампа эксплуатируется с соответствующим пускорегулирующим аппаратом (ПРА). Общая мощность, необходимая для освещения отделения в соответствии с требованиями СНиП [5] рассчитывается по формуле Робщ = ω × S, (2) где ω – мощность ламп на 1 м2 , ω = 12,3 Вт/м2; S – площадь отделения, м2, S = 95 м2, Робщ = 12,3 × 95 = 1169 Вт. Потребное количество светильников определяют по формуле N = Робщ / Р, (3) N = 800 / 400 = 3 светильника. Таблица 3 – Технические характеристики лампы

1.3.3 Расчет отопления В ремонтных локомотивных депо применяется: система водяного отопления – в административных и конторских помещениях, а система парового отопления – в цехах и отделениях депо. Системой отопления называют комплекс конструктивных элементов, предназначенных для получения, переноса и передачи необходимого количества теплоты во все обогреваемые помещения. В систему отопления входят отопительные (нагревательные) приборы, магистральные трубопроводы для подачи и отвода теплоносителя, стояки, соединительные трубы, регулирующая арматура, воздухосборники, котел или теплообменные и циркуляционные насосы. Санитарно – гигиенические требования к отопительным системам направлены на поддержание в холодный период года нормируемой температуры воздуха в помещениях; ограничение температуры поверхности нагревательных приборов и обеспечение бесшумности их работы [1]. Системы отопления подразделяются на местные и центральные. В зависимости от используемого теплоносителя различают паровое, водяное, воздушное и электрическое отопление. Водяное отопление получило наибольшее распространение как наиболее гигиеническое, бесшумное, экономичное и совершенное в эксплуатации. Наиболее целесообразным считаю применение парового отопления для отопления отделения по ремонту буксового узла. Максимальный часовой расход тепла в зданиях локомотивного депо при проектировании определяется по формуле Qn = (q0 × Dt + qв × Dt) × S × h , (4) где q0 – расход тепла на отопление, кДж/час, g0 = 2,52 кДж/час; qв – расход тепла на вентиляцию, кДж/час, gB = 0,84 кДж/час; S – площадь помещения, м2, S = 95 м2; h – высота помещения, h = 6 м.; Dt – расчетный часовой температурный напор, 0С, Dt определяется по формуле Dt = Kч × (tB – tH) , (5) Dt = 0,4 × (18 - ( - 25)) = 17,2 0C. где Кч – коэффициент обмена, Кч = 0,4; tB – температура воздуха внутри помещения, tВ = 18 оС; tH – температура наружного воздуха в зимнее время, tH = (- 25) 0C; Dt – расчетный часовой температурный напор, Dt = 17,2, Qn = (2,52 × 17,2 + 0,84 × 17,2) × 95 × 6 = 32941 кДж/ч. 1.3.4 Расчёт энергоемкости отделения по ремонту топливной аппаратуры тепловоза 2ТЭ116 При планировании работы отделения, в целях обеспечения нормальной работы рассчитывается расход энергетических ресурсов (сжатого воздуха, пара, воды, кислорода, электроэнергии). Расчёт производится по формуле В = Мпр  Z Z  a, (6) a, (6)где Мпр – программа ремонта, Мпр = 86 секций; Z – норма расхода соответствующих энергетических ресурсов на 1 секцию; a – коэффициент, учитывающий процент участия отделения в ремонте, a = 6. Нормы расходов ресурсов, затрачиваемых на ремонт одной секции тепловоза 2ТЭ116 заносим в таблицу (таблица 4). Таблица 4 – Нормы расхода ресурсов одной секции

Расход сжатого воздуха В = Мпр  Всж в Всж в  a, (7) a, (7)где Мрем – программа ремонта, Мрем = 86 секций; Всж в– норма расхода сжатого воздуха, м3/мин, Всж в = 0,045 м3/мин; a – коэффициент, учитывающий процент участия отделения в ремонте, a = 6. Всж в = 86 × 0,045 × 6 = 23 м3/мин. Расход пара на производственные нужды В = Мпр  Впр Впр  a, (8) a, (8) где Мрем – программа ремонта, Мрем = 86 секций; Впр – норма расхода пара на производственные нужды, кг/час ; Впр = 2,5 кг/час; a – коэффициент, учитывающий процент участия отделения в ремонте, a = 8,1. Впр = 86 × 2,5 × 6 = 1290 кДж/час. Расход пара на отопление в зимний период рассчитывается по формуле Вот = Qотср × b / (i - tкс ) × Е, (9) где i – теплосодержание пара, кДж/ч, i = 448,8 кДж/ч; tкс – теплосодержание конденсата, кДж/ч, tкс = 324,5 кДж/ч; Е – коэффициент рассеивания, Е = 1,15, Qот ср – средний расход тепла, определяемый по формуле Qот ср = Q × b, (10) где Q – потребное количество тепла, кДж/час, Q = 31530 кДж/час; b – коэффициент, учитывающий среднюю температуру отопительного периода по Волгоградскому региону, b = 2,6; Qот ср = 32941 × 2,6 = 85646 кДж/час. Вот = 85646 / (448,8 – 324,5) × 1,15 = 599 кДж/час. Тогда общий расход пара составит Впароб. = Вп + Вот, (11) Впароб. = 1290 + 599 = 1889 кДж/час. Рассчитываю расход воды В = Мпр  Вв Вв  a, (12) a, (12)где Мрем – программа ремонта, Мрем = 86 секций; Вв – норма расхода воды,м3/сут, Вв = 3,6 м3/сут; a – коэффициент, учитывающий процент участия отделения в ремонте, a = 6. Вв= 86 × 0,36 × 6 = 186 м3/сутки. Определяю расход электроэнергии Вэ = Мпр  Роб Роб  Таб Таб  a + Рсв a + Рсв  Тсв, (13) Тсв, (13)где Мрем – программа ремонта, секции, Мрем = 86 секций; Роб – установленная мощность Роб = 14,07 кВт; Таб – работа оборудования в году, Таб = 1980 часов; Рсв – мощность светильников, Рсв = 12,3 кВт; Тсв – время работы светильников, Тсв = 1800 часов; a – коэффициент участия, a = 6, Вэ = 86 × 14,07 × 1980 × 6 + 12,3 × 1800 = 14397 кВт/час. Рассчитывается расход кислорода Вк = Мпр  Вк Вк  a, (14) a, (14)где Мрем – программа ремонта, Мрем = 86 секций; Вк – норма расхода кислорода,м3/сут, Вк = 0,09 м3/сут; a – коэффициент, учитывающий процент участия отделения в ремонте, a = 6. Вк = 86 × 0,09 × 6 = 46 м3/сутки. Энергоёмкость – величина потребления энергии и (или) топлива на основные и вспомогательные технологические процессы изготовления продукции, выполнение работ, оказание услуг на базе заданной технологической системы. Численным выражением энергоёмкости системы является показатель, представляющий собой отношение энергии, потребляемой системой, к величине, характеризующей результат функционирования данной системы. Показатель энергоемкости определяется как отношение объема валового потребления топливно – энергетических ресурсов к объему валового внутреннего продукта. В расчет включаются все виды топлива и энергии, потребленных на производственно эксплуатационные нужды,- электрической, тепловой энергии, израсходованной на технологические нужды, пересчитанной в тонны условного топлива (или гигаджоули) по единым в стране эквивалентам (коэффициентам пересчета. При определении энергоемкости учитывается потребление всех видов топлива и энергии по всем направлениям расхода, включая отопление, вентиляцию, водоснабжение, потери в сетях, независимо от источников энергоснабжения. При расчете энергоемкости продукции в стоимостном выражении топливо и энергия оцениваются по действующим ценам и тарифам. Зная нормы расходов энергоресурсов на ремонт одной секции тепловоза 2ТЭ116 и годовую программу ремонта на 2019 год, составляющую 86 секций, определена норма расхода энергоресурсов отделением по ремонту топливной аппаратуры тепловоза 2ТЭ116. Выбрана оптимальную площадь, которая составила – 95 м,2 произведен расчет и выбор освещения, отопления и вентиляции в данном отделении, рассчитан расход энергетических ресурсов в отделении по ремонту топливной аппаратуры: электроэнергии – 14397 кВт/час, воды – 186 м3/сутки, сжатого воздуха – 23 м3/мин, пара – 1290 м3/сутки и кислорода – 46 м3/сутки. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||