ремонт топливной аппаратуры. Бочков топливная аппаратура. Содержанием работы локомотивного хозяйства как отрасли железнодорожного транспорта является

Скачать 0.99 Mb. Скачать 0.99 Mb.

|

|

2.6 Расчет себестоимости На основании расчета эксплуатационных расходов определяю себестоимость единицы ремонта С = затрат / МТР-3, (47) где затрат – общая сумма расходов по отделению, руб., затрат = 38598674 руб.; МТР-3 – программа ремонта тепловозов в год, секций, МТР-3 = 86 секции. С = 25083576 / 86 = 291669 руб.

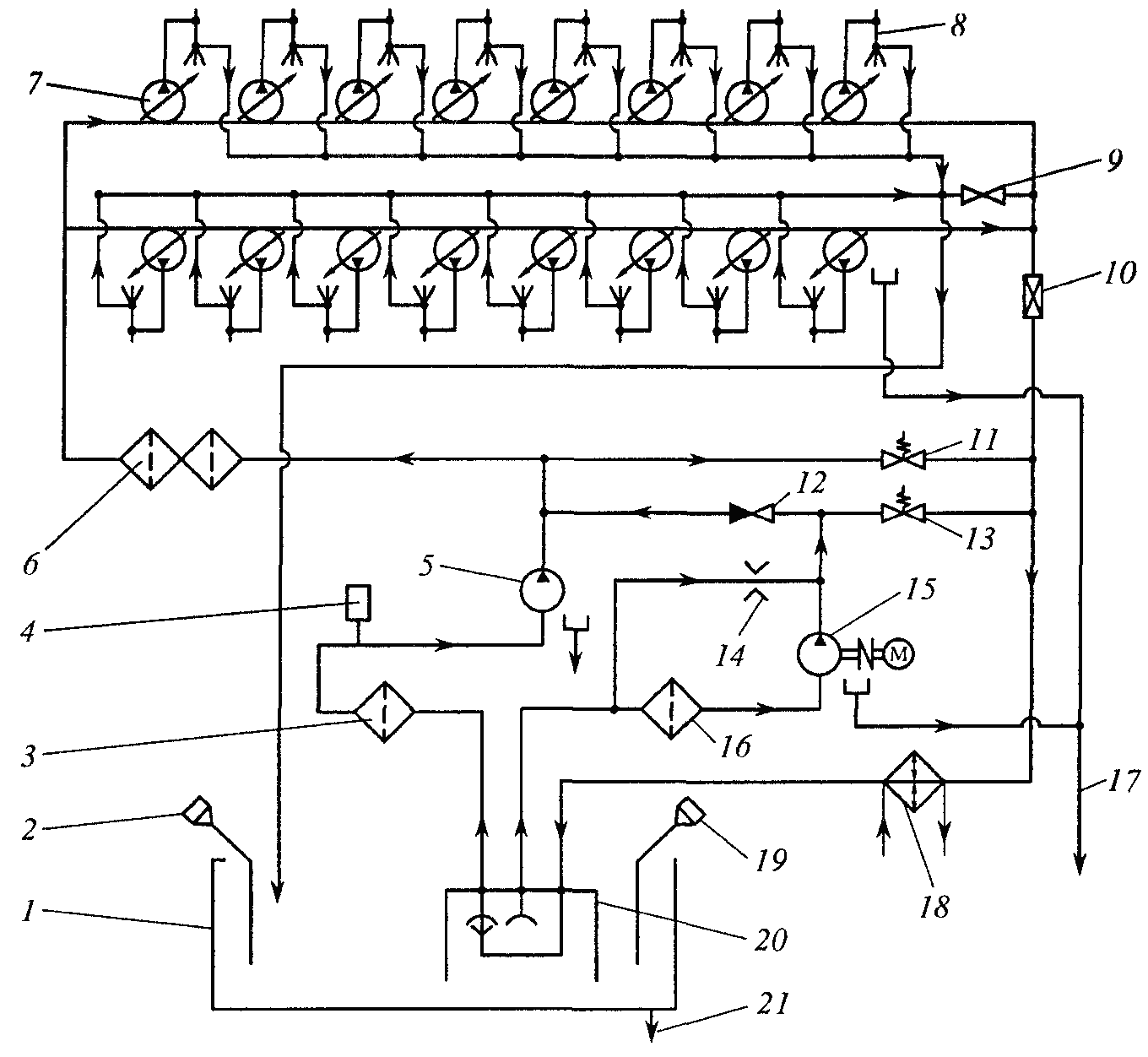

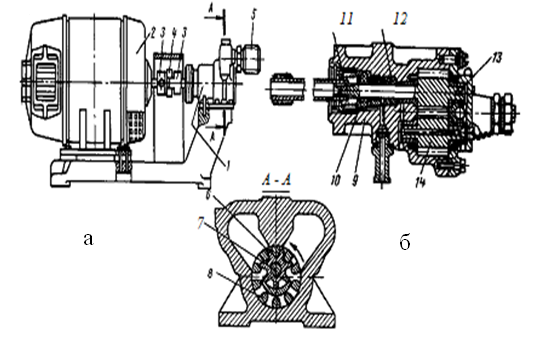

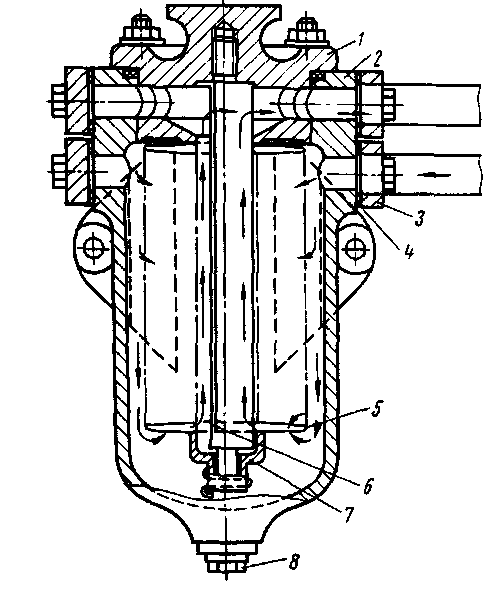

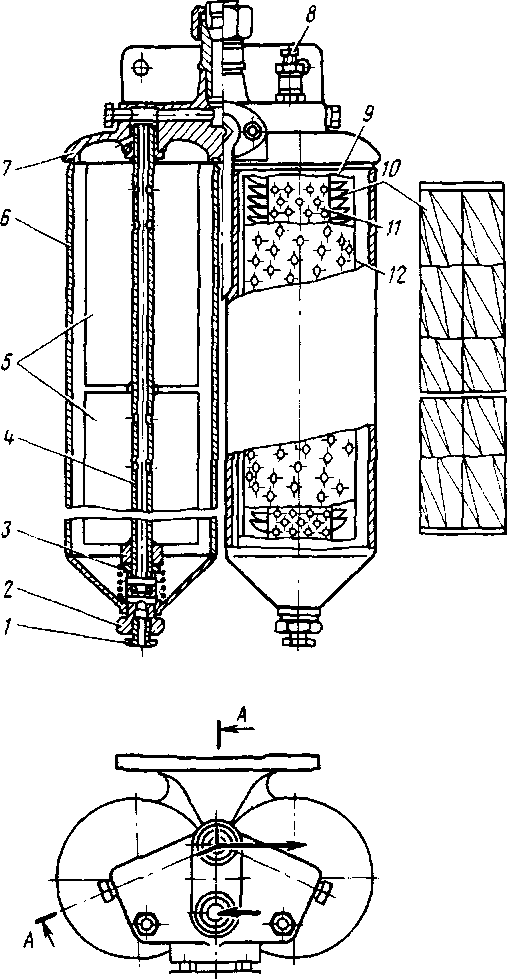

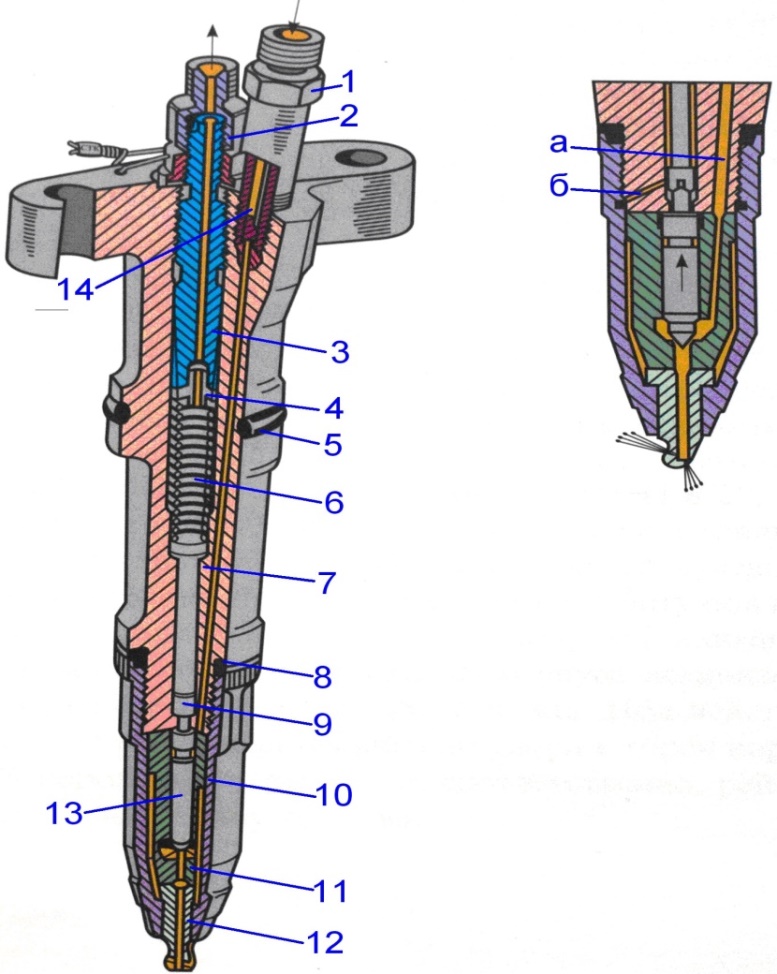

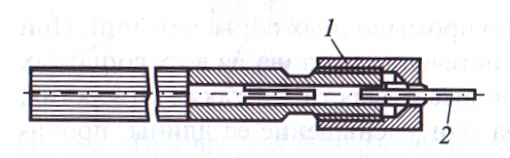

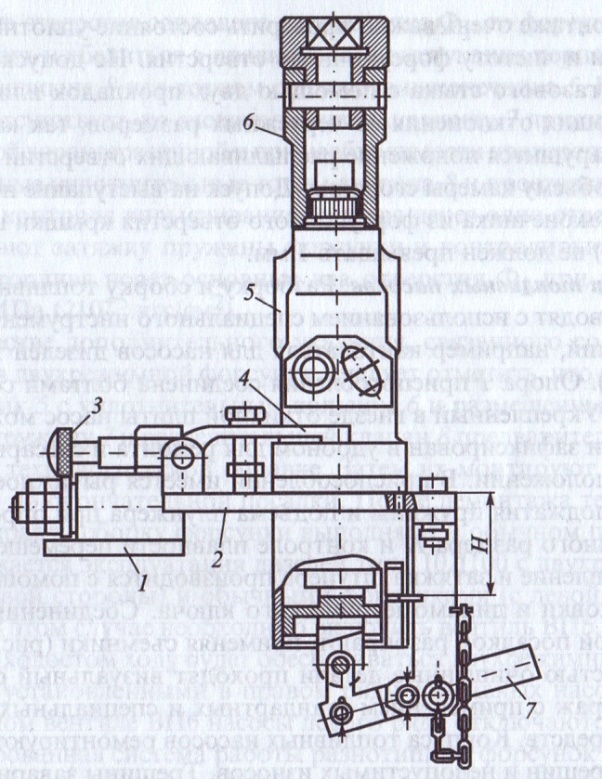

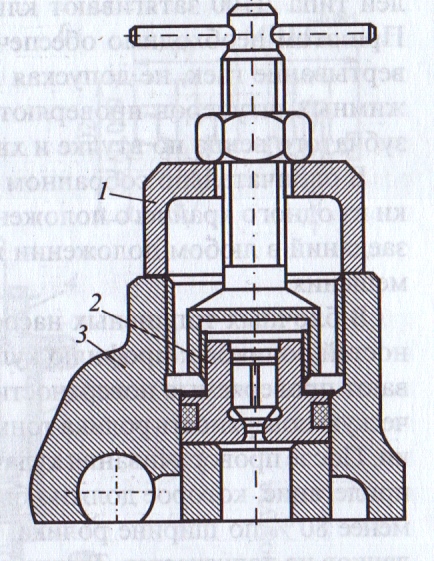

3 Индивидуальный раздел. Назначение, устройство и ремонт топливной аппаратуры тепловоза 2ТЭ116 3.1 Назначение и устройство топливной аппаратуры тепловоза 2ТЭ116 Топливная система предназначена для размещения запасов топлива, фильтрации, подогрева и подвода его к энергетическим установкам (дизелям, газотурбинным установкам). Принципиально топливные системы различных тепловозов идентичны, т.е. имеют одинаковые по назначению элементы: топливные баки, фильтры, топливоподогреватели, топливоподкачивающие насосы, регулирующие клапаны, топливопроводы и устройства контроля. Топливная система предназначена обеспечивать бесперебойную подачу топлива для работы дизеля в любых возможных режимах его эксплуатации. Дизельное топливо при транспортировке и последующем хранении может загрязняться: в него могут попасть вредные для работы системы механические примеси (главным образом, мелкие частицы кремне- и глинозема). Для надежной эксплуатации дизеля необходима постоянная и тщательная очистка топлива, и поэтому в топливную систему дизеля обязательно включают топливные фильтры. Вязкость дизельного топлива значительно возрастает при понижении температуры. Во избежание затруднений в подаче загустевшего топлива в зимних условиях (ведь топливный бак размещен снаружи тепловоза под его рамой) в топливные системы обязательно включают устройства для подогрева топлива (топливоподогреватели). Топливо хранится в топливном баке емкостью 8200 л. Заливается оно через одну из двух заливных горловин, в которые вставлены предохранительные сетки.  1 – топливный бак; 2, 19 – заливные горловины; 3, 16 – фильтры грубой очистки; 4 – карман для ртутного термометра; 5 – топливо-подкачивающий насос; 6 – фильтр тонкой очистки; 7 – топливный насос; 8 – форсунка; 9 – вентиль; 10 – перепускной клапан; 11, 13 – предохранительные клапаны; 12 – невозвратный клапан; 14 – дроссель; 15 – топливоподкачивающий агрегат; 17 – труба для слива топлива с полок дизеля и плиты топливоподкачивающего агрегата; 18 – топливоподогреватель; 20 – заборное устройство; 21 – клапан для слива отстоя Рисунок 4 – схема топливной системы тепловоза 2ТЭ116 Предпусковую прокачку системы и подачу топлива к топливным насосам дизеля во время пуска дизель-генератора осуществляет топливоподкачивающий агрегат. Во время предпусковой прокачки системы и пуска дизель-генератора топливоподкачивающий агрегат засасывает топливо из бака через всасывающую трубу заборного устройства и фильтр грубой очистки и по нагнетательной трубе через невозвратный клапан и фильтр тонкой очистки подает его в трубу подвода к топливным насосам дизеля. Избыток топлива через перепускной клапан и подогреватель топлива сливается в заборное устройство бака для топлива. Топливные насосы дизеля подают топливо к форсункам по форсуночным трубкам. Через форсунки происходит впрыск топлива в цилиндры дизеля. Топливо, просочившееся из полости высокого давления форсунок, сливается в топливный бак. Для обеспечения давления топлива, необходимого для нормальной работы дизель-генератора, на нагнетательном трубопроводе после топливоподкачивающего насоса установлен предохранительный клапан, отрегулированный на давление 0,30—0,35 МПа, а в конце трубы подвода топлива к топливным насосам дизеля стоит перепускной клапан, открывающийся при давлении 0,11—0,13 МПа. При подготовке к пуску дизель-генератора после длительной стоянки при работающем топливоподкачивающем агрегате из трубопровода удаляют воздух открытием (отворачиванием) болтов выпуска воздуха на фильтре тонкой очистки и в подогревателе топлива. Вентиль открывают для слива топлива из трубопровода дизеля перед снятием топливной аппаратуры. Грязное топливо с полок дизель- генератора и плиты топливоподкачивающего агрегата сливается по трубе наружу тепловоза. После пуска дизеля топливоподкачивающий агрегат отключается, и подача топлива осуществляется топливоподкачивающим насосом, установленном на дизеле. Топливо проходит через фильтр грубой очистки и нагнетается к фильтру тонкой очистки. Трубопровод к топливоподкачивающему агрегату перекрывается невозвратным клапаном. Давление топлива в нагнетательном трубопроводе регулируется предохранительным клапаном.При отказе топливоподкачивающего насоса дизеля топливоподкачивающий агрегат используется как аварийный. В случае отказа и топливоподкачивающего агрегата подача топлива к дизелю осуществляется благодаря разрежению, создаваемому плунжерными парами топливных насосов дизеля. Топливо при этом будет поступать к дизелю через трубу с дросселем, минуя фильтр грубой очистки и топливоподкачивающий агрегат. Для контроля за работой системы подачи топлива в дизель на трубопроводе до и после фильтра тонкой очистки предусмотрены специальные штуцеры, к которым присоединены трубки, ведущие к манометрам. По этим манометрам контролируется давление топлива перед топливными насосами дизеля и перепад давления на фильтре тонкой очистки. Давление топлива после фильтра тонкой очистки поддерживается не менее 0,15 МПа. Когда перепад давления на фильтре достигает 0,15 МПа, необходимо промыть фильтр поворотом крана переключения, установленным в корпусе фильтра, без остановки дизель-генератора и без разборки фильтра. Если работоспособность фильтра тонкой очистки после промывки в тепловозе не восстанавливается, надо заменить фильтрующие элементы. Для предохранения манометров от пульсаций давления топлива, вызываемых работой топливных насосов высокого давления дизеля, перед манометрами устанавливаются демпферы, или гасители пульсаций давления топлива. Если возникает необходимость замера температуры топлива во время регулировочных испытаний дизель-генератора, а также при проверке эффективности работы подогревателя топлива в предусмотренные на трубопроводе карманы устанавливают ртутные термометры. Бак топлива сварной конструкции подвешен под рамой тепловоза. Несущими листами бак приклеен к кронштейнам рамы тепловоза зафиксирован от продольного смещения штифтами. Бак оборудован заливными устройствами с трубами с обеих сторон тепловоза, двумя щупами для замера количества топлива, заборным устройством и вентиляционной трубой. Внутри бак разделен в поперечном направлении тремя перегородками с отверстиями для перетока топлива, а в продольном – одной перегородкой и двумя несущими листами. К днищу бака приварен отстойник, на боковых стенках которого имеются с одной стороны крышка для очистки отстойника, а с другой – клапан для слива отстоя и топлива На боковых стенках бака с обеих сторон имеются по четыре промывочных отверстия, закрытых крышками. Топливоподкачивающий агрегат обеспечивает заполнение топливом рабочего пространства плунжерных пар топливных насосов высокого давления дизель-генератора под давлением, необходимым для нормальной работы дизель-генератора во время его пуска.  а - подкачивающий агрегат с электроприводом; б - подкачивающий насос с приводом от вала дизеля; 1 - подкачивающий насос; 2- электродвигатель; 3 - муфта; 4 - амортизатор муфты; 5 - штуцер насоса; 6 - звездочка; 7 - ось звездочки; 8 - ведущая втулка; 9 - корпус насоса; 10 - уплотнение вала привода; 11 - упругий элемент привода; 12 - уплотнения; 13 - ведущий элемент; 14 - ведомый элемент Рисунок 5 – топливоподкачивающий насос Топливо засасываемое из бака, пройдя через фильтр грубой очистки, попадает в полость насосов и заполняет промежутки между зубьями втулки и малой шестерни. Вращение втулки и шестерни приводит к выдавливанию топлива их зубьями в полость, а из нее через штуцер в нагнетательную магистраль, идущую к фильтру тонкой очистки. Фильтр грубой очистки служит для предварительной очистки топлива. В корпусе размещен набор фильтрующих элементов, собранных к пакет на трехгранном стержне. Все частицы размерами более 45 мкм задерживаются сетками фильтрующих элементов и оседают на их поверхности или скапливаются в нижней части корпуса фильтра. Снизу в корпусе имеется резьбовое отверстие, закрытое пробкой, для периодического слива отстоя.  1 - корпус; 2 - колпак; 3 - фланец; 4 - прокладка; 5 - фильтрующий элемент; 6 - стержень; 7 - стяжной элемент; 8 - пробка Рисунок 6 – фильтр грубой очистки топлива Фильтр тонкой очистки предназначен для предохранения деталей топливной аппаратуры от попадания механических примесей. Тонкость отсева фильтра – 5 мкм. Наиболее вредными механическими примесями являются частицы кремнезема и глинозема, твердость которых больше твердости деталей топливной аппаратуры, поэтому попадание в топливо таких частиц приводит к износу этих деталей. Фильтр имеет два фильтрующих элемента, расположенных в отдельных корпусах, объединенных общей крышкой. На дизель-генератор установлено два сдвоенных фильтра. В нижней части корпуса фильтра размещен ниппель с накидной гайкой. Для слива отстоя при промывках фильтра к нижнему концу ниппеля подсоединяют сливной трубопровод в виде гибкого шланга и отворачивают накидную гайку на два-три оборота. Для переключения одной из секций на промывку в крышке имеется кран. На торце пробки крана нанесены риски. При работе обоих секций фильтра короткая риска направлена вверх. Для промывки фильтра поворачивать кран короткой риской в сторону той секции, которая должна продолжать работать; при этом противоположная секция оказывается подготовленной к промывке. Для пуска воздуха в крышке предусмотрены болты. В фильтрах можно использовать как миткалевые, так и бумажные фильтрующие элементы. Элементы уплотнены между собой и в корпусах фильтров сальниками круглого сечения из маслобензостойкой резины.  1 - пробка для спуска отстоя; 2- стяжной элемент; 3 - пружина стяжного элемента; 4- полый стержень с отверстиями; 5 - фильтрующий элемент; 6-колпак, 7 - корпус 8 - пробка для выпуска воздуха; 9 - крышка; 10 - штора; 11 - каркас; 12 – футляр Рисунок 7 – фильтр тонкой очистки топлива Топливные насосы высокого давления (ТНВД) предназначены для топлива к форсункам. В процессе работы дизеля ТНВД выполняет следующие функции: - создают высокое давление топлива в форсунке, необходимое для качественного распыливания его в камере сгорания цилиндра; - дозируют количество топлива, подаваемого в цилиндр за цикл, в зависимости от нагрузочного и скоростного режимов работы дизеля; - подают топливо к форсунке в определенный момент рабочего процесса дизеля за сравнительно небольшой промежуток времени; - подают отмеренную порцию топлива в соответствии с характеристикой подачи, наиболее оптимальной для создания условий качественного процесса сгорания; - изменяют моменты начала и конца подачи топлива в зависимости от нагрузочного и скоростного режимов работы двигателя; - обеспечивают сохранение высоких давлений подачи топлива при снижении нагрузки и уменьшении частоты вращения коленчатого вала дизеля; - обеспечивают подачу топлива к форсункам многоцилиндрового дизеля по заданному закону и в последовательности, соответствующей принятому порядку работы цилиндров; - разъединяют трубопровод высокого давления от надплунжерной полости насоса для создания необходимой величины остаточного давления, обеспечивающего наилучшую характеристику топливоподачи. Топливные насосы золотникового типа относительно просты по конструкции и в обслуживании. Количество движущихся деталей в них сведено к минимуму. Конструкция хорошо приспособлена к условиям массового производства, детали, требующие высокую точность изготовления, имеют простую форму. Плунжерная пара, скомпонованная из плунжера и гильзы, представляет собой прецизионную пару, не подлежащую разукомплектованию. Форсунки предназначены для впрыскивания топлива в цилиндры дизеля в мелкораспыленном виде и равномерного распределения по всему объему камеры сгорания. Форсунка должна иметь минимальные размеры для возможности ее размещения в цилиндровой крышки, а также минимальную массу движущихся частей для обеспечения ее быстродействия и надежности.  1, 2 – штуцера; 3 – регулировочный штуцер; 4 – тарелка; 5, 8 – резиновые кольца; 6 – пружина; 7 – корпус; 9 – толкатель; 10 – колпак; 11 – корпус иглы; 12 – распылитель; 13 – игла; 14 – щелевой фильтр; а, б – каналы Рисунок 8 – форсунка Форсунки в процессе эксплуатации должны: -обеспечивать наилучшую дисперсность распыливания, характеризующуюся мелкими и однообразными каплями; -обеспечивать получение необходимой дальнобойности впрыскиваемой струи топлива; -равномерно распределять вводимое топливо по всему объему камеры сгорания; -обеспечивать высокие давления впрыска топлива в начале подачи и в момент окончания подачи; -обеспечивать высокие средние давления впрыска; -быть конструктивно простыми; -иметь, возможно, меньше подвижных деталей; -создавать минимальное гидравлическое сопротивление движущемуся топливу; -иметь минимальные габариты с тем, чтобы занимать как можно меньше места в цилиндровых крышках и головках дизеля; -предотвращать сильные нагревы движущегося по ним топлива; -иметь невысокую стоимость изготовления; -быть надежными в работе и простыми в обслуживании. Форсунка должна сообщать струям топлива, входящим в цилиндр дизеля, соответствующее направление с учетом формы камеры сгорания и обеспечивать хороший распыл. Ухудшение распыливания вызывается чаще всего нарушением герметичности запорного конуса распылителя, а иногда заеданием (прихватыванием) иглы в корпусе распылителя. Плохо распыленное топливо полностью не сгорает, часть его попадает в масло, способствует образованию нагара на поршне и кольцах, окнах гильз цилиндров и на сопловом наконечнике. Внешним признаком плохого распыления топлива форсункой может служить повышенная дымность отработанных газов дизеля. 3.2 Основные работы, выполняемые при ТО и ТР топливной аппаратуры тепловоза 2ТЭ116 При изготовлении дизелей детали топливной аппаратуры выполняют с высокой точностью и настраивают (регулируют) на строго определенную взаимозависимость работы. Однако в процессе эксплуатации дизелей происходит износ, разрегулирование топливной аппаратуры, что влечет за собой нарушение процесса сгорания топлива и, как следствие этого, ухудшение эксплуатационных (мощность, частота вращения, надежность деталей и узлов) и экономических (удельный расход топлива) характеристик дизеля. Техническое обслуживание и ремонт топливной аппаратуры предназначен для периодической проверки ее состояния, поддержания работоспособности, ремонта в случае выхода из строя. Признаками хорошего качества ремонта и регулировки топливной аппаратуры является четкая, равномерная и устойчивая работа дизеля без стуков, отсутствие дымного выпуска, одинаковая температура всех цилиндров дизеля. Большинство деталей топливной аппаратуры относятся к классу деталей высокой точности, а основные их элементы являются прецизионными. Поэтому для их ремонта и регулирования необходимы специалисты высокой квалификации. А сам процесс ремонта в основном состоит из проверки состояния деталей и элементов, их замены и регулировки. При технических обслуживаниях и текущих ремонтах выполняют следующие работы по осмотру, ремонту и регулировке топливной аппаратуры. При техническом обслуживании ТО-3 снимают все форсунки дизеля и испытывают их на стенде, неисправные заменяют отремонтированными и отрегулированными. Осматривают состояние тяг управления и проверяют легкость (без заеданий) перемещения реек топливных насосов, целостность пружин реек. Насосы, имеющие заедание рейки или плунжера, снимают для ремонта. Проверяют работу устройства для отключения топливных насосов, предельного регулятора, состояние и действие автомата выключения топливных насосов. В регуляторе частоты вращения сливают и заливают дизельное топливо до нормального уровня. Затем пускают дизель на 3-5 мин, после его остановки сливают дизельное топливо и заливают в регулятор свежее масло. Вновь пускают дизель, после 3-5 мин работы останавливают его и заменяют масло в регуляторе свежим. После пуска и прогрева дизеля регулируют открытие игольчатого клапана регулятора и частоту вращения коленчатого вала дизеля по контрольному тахометру. При текущем ремонте ТР-1 выполняют все работы по топливной аппаратуре, как и при техническом обслуживании ТО-3. Кроме того, устраняют неисправности в рычажной системе регулятора и управления насосами и проверяют регулировку топливных насосов на равномерность выхода реек. Проверяют разницу при неработающем дизеле и выдвинутых «на упор» тягах реек топливных насосов. При текущем ремонте ТР-2 форсунки, топливные насосы и толкатели снимают с дизеля. Насосы разбирают, промывают в керосине, ремонтируют и испытывают на подачу. При отсутствии легкого перемещения реек вскрывают насос со стороны толкателя и проверяют состояние пружины и головки плунжера с выемкой их из корпуса. Форсунки разбирают и ремонтируют, регулятор частоты вращения снимают и ремонтируют. При текущем ТР-3 и капитальных ремонтах все детали топливной аппаратуры (кроме рычагов, тяг управления, которые снимают только при КР-2) снимают, разбирают, ремонтируют, испытывают и регулируют в соответствии с Правилами ремонта тепловоза. 3.3 Демонтаж, разборка и очистка топливной системы тепловоза 2ТЭ116 В процессе эксплуатации дизелей происходит закономерный износ деталей и элементов топливной аппаратуры и разрегулировака ее узлов, что ухудшает эксплуатационные и экономические характеристики дизеля. Для эффективного и качественного выполнения работ по разборке и сборке узлов топливной аппаратуры используют универсальное слесарное оборудование и ряд специальных технологических приспособлений. Так как форсунка подвергается различным видам воздействий, перед ремонтом необходимо произвести очистку ее от различных видов загрязнений. Мойку деталей форсунки производят в профильтрованном осветительном керосине в моечных машинах и специальных ваннах, оборудованных вентиляционными отсосами. Труднодоступные места промывают с помощью специальных щёток. Перед разборкой форсунки оценивают её работоспособность проведя предварительные испытания: 1) опрессовывают на стенде при низком давлении начала подъема иглы 0,5-1,5 МПа (5-15 кгс/см2). Проверяют соответствие количества струи топлива числу распыляющих отверстий. 2) проверяют качество распыливания, плотность по запирающему конусу, герметичности соединений полости высокого давлению. Так, испытание на плотность и проверка затяжки пружины форсунки производятся на ручном стенде. После подсоединения форсунки включают промывочный аккумулятор и делают несколько промывочных впрыскиваний. При этом визуально контролируют истечение топлива из всех сопловых отверстий. Закоксованные сопловые отверстия, а также отверстия, дающие сужение струи топлива или уменьшение ее длины, прочищают латунной или стальной проволокой, зажатой в цанговую оправку (рисунок 9). Диаметр проволки должен быть на 0,02 – 0,05 мм меньше номинального диаметра сопловых отверстий. Качество распыления должно отвечать следующим требованиям: распыленное топливо , входящее из распылителя форсунки, должно быть туманообразным.  1 – цанга; 2 – проволока Рисунок 9 – Цанговое приспособление для прочистки распыливающих отверстий Без заметных на глаз отдельных капель, сплошных струек и легко различимых местных сгущений. Перед началом контрольного впрыскивания, а также после его окончания подтекание топлива через сопловые отверстия не допускается. По окончании впрыскивания возможно увлажнение носика распылителя. Впрыскивание топлива должно быть четким и сопровождаться характерным звуком. Гидравлическая плотность форсунки определяется временем падения давления опрессовки с 34,3 до 29,4 МПа через прецизионный зазор цилиндрического уплотнения распылителя при вязкости опрессовочной жидкости 9,9 – 10,9 мм2/с. Такую опрессовку рекомендуется выполнять на дизельном топливе при различных объемах системы стенда. В этом случае допускается проверка плотности распылителей сравнением их с эталонными распылителями, имеющими минимальное и максимальное допустимые зазоры в прецизионной части. Плонтность контролируемой форсунки (распылителя) должна находиться в пределах плотности эталонных распылителей. Разборку и сборку топливных насосов производят с использованием специального инструмента и приспособлений, например кантователя для насосов дизелей типа Д49 (рисунок 10). Опора 1 приспособления соединена болтами со столом верстака. Укрепленный в гнезде откидной плиты насос может быть повернут и зафиксирован в удобном для ремонта и слесарной регулировки положении.  1 – опора; 2 – откидная плита; 3 – фиксатор; 4 – прижимная скоба; 5 – насос; 6 – шлицевая головка; 7 – рычажное устройство Рисунок 10 – Приспособление для сборки, разборки и определения установочного размера топливных насосов В приспособлении имеется рычажное устройство для поджатия и подъема плунжера при определении установочного размера Н и контроле плавности перемещения рейки. Открепление и затяжка штуцера производится с помощью шлицевой головки и динамометрического ключа. Соединения с плотной и тугой посадкой разбирают, применяя съемники (рисунок 11).  1 – съемник; 2 – клапан; 3 – корпус насоса Рисунок 11 – Приспособление-съемник для выпрессовки нагнетательного клапана Ухудшение технического состояния топливной аппаратуры приводит к нарушению процессов топливоподачи, смесеобразования и сгорания и, как результат, к росту потерь теплоты с уходящими газами. Подтверждением этого является отличие измеренной температуры от расчетной при данном составе смеси. Выбор допустимой по состоянию аппаратуры температуры должен быть обусловлен таким изменением состояния, которое приводит к предельно допустимому ухудшению технико-экономических показателей. Например, если критерием для оценки выбрано допустимое снижение индикаторного КПД до 0,02, то оно вызывает практически такое же возрастание потерь теплоты с уходящими газами. 3.4 Дефектация деталей и выбор способа их восстановления | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||