кпаре. КР 1.0. Таблица выбора варианта контрольной работы 1

Скачать 0.53 Mb. Скачать 0.53 Mb.

|

Введение Локомотивное хозяйство - отрасль железнодорожного транспорта, руководство которой осуществляет Департамент локомотивного хозяйства. Он осуществляет мероприятия по совершенствованию содержания локомотивного парка в исправном состоянии для выполнения плана перевозок, его обновлению и насыщению локомотивами нового поколения. Локомотивное хозяйство обеспечивает перевозочную работу железных дорог тяговыми средствами и содержание этих средств, в соответствии с техническими требованиями. Надежность и срок службы локомотивов зависит от многих факторов. Сюда можно отнести совершенство самой конструкции, условия эксплуатации, соблюдение технологии производства и, конечно же, своевременное обслуживание локомотивов ремонтом. Если не следить за состоянием локомотива, то даже самый высококлассный экземпляр очень быстро придет в негодность. В состав Дирекции по ремонту тягового подвижного состава- филиала ОАО "РЖД" входят 15 территориальных дирекций и 110 ремонтных локомотивных депо, перед которыми поставлены такие стратегические цели, как обеспечение качества всех процессов, безопасности перевозок, а так же повышение эффективности производственно-экономической деятельности. Таблица выбора варианта контрольной работы № 1

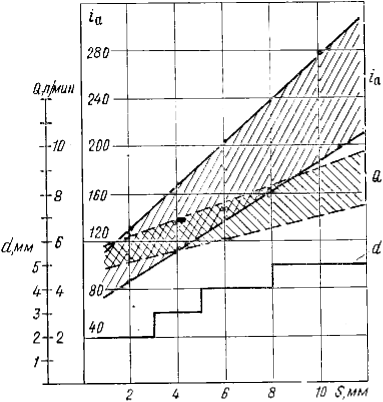

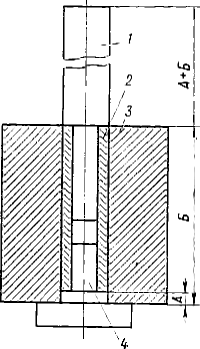

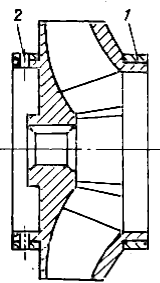

5 Упрочнение деталей: механическая обработка; термическая обработка (поверхностная закалка, объемная закалка, лазерная закалка, плазменная ) Восстановление деталей сваркой и наплавкой. Сварка бывает двух основных видов: электрическая и химическая. К электрической сварке относятся: электродуговая, электроимпульсная и контактная. Электродуговую сварку можно вести под слоем флюса в среде защитного газа. Электроимпульсная наплавка выполняется при двух видах электрического разряда: контактно-искровом и контактно-дуговом. Контактная сварка может быть стыковой, точечной и шовной. Эти виды сварки могут быть по роду выполнения ручными, автоматическими и полуавтоматическими. В качестве химической сварки следует привести термитную, газопламенную, а также кузнечную (горновую). Все упомянутые виды сварки используют в ремонтном производстве в большей или меньшей степени.  Рисунок 1- Показатели аргоно-дуговой сварки алюминиевых сплавов: ia — сила сварочного тока; d— диаметр электрода; Q — расход аргона; s — толщина стенки. Для ремонта деталей из алюминиевых сплавов используют аргоно-дуговую сварку неплавящимся электродом. Для сплавов АЛ4 и АЛ5 в качестве присадочного материала применяют АМГ-6 и АЦМ-3. Показатели аргоно-дуговой сварки, т. е. зависимость диаметра электрода, расхода аргона и силы сварочного тока от толщины завариваемой стенки изделия, приведены на рисунке 1. Поврежденный участок очищают от загрязнений и окисной пленки. Трещину или раковину вырубают до основного металла. Трещины разделывают по V-образной форме с углом раскрытия 60—90°; концы трещины засверливают для предупреждения ее распространения. Крупные детали перед сваркой подогревают, что предупреждает коробление детали при последующей сварке и облегчает удаление газа из сварочной ванны. Для устранения незначительных повреждений у крупных деталей применяют подогрев газовой горелкой в зоне завариваемой части (окружность седла клапана головки блока цилиндров). Режим сварки подбирают, руководствуясь толщиной стенок завариваемой или наплавляемой детали. Вибродуговая наплавка под флюсом. Широкое распространение при восстановлении цилиндрических деталей тепловозов на заводах получила разработанная ЦНИИ МПС вибродуговая наплавка под флюсом, отличающаяся от автоматической наплавки под флюсом тем, что электрод во время горения дуги непрерывно вибрирует. Вибрация электрода облегчает зажигание дуги и делает процесс более устойчивым, особенно при наплавках на малых токах. Флюс марки АН-348А создает условия для хорошего формирования наплавленного металла с малым содержанием кислорода и водорода в шве. Слой флюса держат не менее 20—30 мм, используя для этого стальные кожуха. Наплавку ведут автоматом типа АНКЭФ-1. Наивыгоднейшая скорость наплавки 25—35 м/ч, в соответствии с этим и подбирается передаточное отношение к шпинделю станка. Холодная сварка. Для соединения металлов, в частности обмоточной меди, можно применять холодную сварку (сварку давлением). До сих пор существует несколько гипотез, так или иначе объясняющих процесс холодного сваривания. При сварке встык качество соединения получается отличным потому, что внутри металла у соответствующим образом подготовленных поверхностей нет адсорбированных жировых, газовых оксидных и водяных пленок. Сварка давлением осуществляется по следующему технологическому процессу: а) отрезка концов кусачками гильотинного типа, разработанными Тяжпромэлектропроектом; б) обработка поверхности стыков под сварку вращающейся стальной щеткой диаметром 200 мм при проволоке диаметром 0,2—0,3 мм. Скорость вращения щетки 1 500—3 000 об/мин, в) осадка давлением 200 кГ/мм2 при ширине дистанционного пояска 1,5—2 мм, длине вылета 5 мм и числе осадок 3. Для сварки могут быть использованы машины МСХС-35. Электроэрозионная обработка металлов. Этим способом упрочняют поверхность и наносят покрытия, изменяющие структуру поверхностного слоя. Существуют четыре основных способа электроэрозионной обработки: электроискровой, электроимпульсный, анодно-механический и электроконтактный. При ремонте деталей тепловозов используют для упрочнения и нанесения покрытий электроискровой способ. При этом способе обработки, осуществляемом в воздушной среде с помощью вибрирующего электрода, происходит перенос и диффузия легирующих элементов электрода-упрочнителя. На воздухе можно получить толщину наращиваемого слоя до 0,1 мм, а в среде аргона и водорода — до 0,4 мм. С помощью этого вида обработки восстанавливают и упрочняют детали регулятора числа оборотов: контактные поверхности шестерни, детали компенсирующего устройства, хвостовик плунжера. Электрохимическое и химическое полирование. Для подготовки поверхности под гальванические покрытия применяют электрохимическое и химическое полирование. При электрохимическом полировании используют электролиты различного состава. Так, для углеродистых и низколегированных сталей применяют следующий состав (в %): ортофосфорная кислота 65, серная кислота 15, хромовый ангидрид 6 и вода 14. Режим: анодная плотность тока 35—70 а/дм2, температура электролита 70—80° С, продолжительность, полирования 5—10 мин, катоды свинцовые. Для нержавеющей стали, алюминия и его сплавов ортофосфорной кислоты дают меньше (40—50%), а серной кислоты 40—35%. Электрохимическое полирование повышает чистоту поверхности и усталостную прочность изделий. Так, применение электрополирования для цементированных шестерен, изготовленных из стали 12ХНЗА, повышает усталостную прочность на 15—20%, а поверхность зубьев становится блестящей. Перед электрохимическим полированием шестерни обезжиривают в растворе (в г/л): едкий натр — 40, тринатрий фосфат — 20, контакт Петрова — 100. В качестве электролита используется вышеприведенный состав. После электрополирования шестерни промывают в проточной воде и спирте, затем сушат в струе воздуха и смазывают машинным маслом. При химическом полировании меди, алюминия и их сплавов, т. е. процессе без электрического тока, используют состав из ортофосфорной, азотной, уксусной и соляной кислот. Хромирование. В качестве электролита при хромировании употребляется хромовый ангидрид и серная кислота. Температура электролита поддерживается 50—60° С, а плотность тока — 25—50 а/дм2, напряжение — 6 в. Деталь, на которую наносится слой хрома, служит катодом, а анодом — свинцовые кондукторы. Хром может быть блестящий (гладкий) и пористый. Гладкий хром применяется для деталей с неподвижными посадками, а пористый — для смазываемых движущихся деталей, работающих на износ. Диаграммы характера осадка и сетки трещин при анодном травлении в зависимости от режима хромирования для электролита нормального состава (хромовый ангидрид 200—250 г/л, серная кислота 2,0—2,5 г/л) Давление. При этом способе используют пластические свойства металла. Существуют следующие виды обработки давлением: осадка, вдавливание, раздача, обкатка и накатка. Восстановление деталей до заданного размера методом давления не требует дополнительного металла, так как при этом происходит перераспределение металла самой детали. Так, втулки, у которых нет необходимого натяга по наружному диаметру, могут быть исправлены путем раздачи металла на приспособлении, представлена на рисунке 2. Втулка 2 вставляется в калиброванный по отверстию корпус, и нажатием под прессом на пуансон 1 может быть увеличен ее диаметр за счет высоты. Перед раздачей втулку смазывают маслом, чтобы легче было вынуть ее из корпуса. Для восстановления размера внутреннего диаметра втулок используют способ протяжки. Таким способом восстанавливают диаметры сменных бронзовых направляющих клапанов двигателей типа М753 и М756. Зазор между направляющей клапана и стержнем клапана должен быть в средней части не более 0,12 мм и в верхней части не более 0,18 мм, чтобы уменьшить расход масла. В последнее время вместо бронзовых втулок применяют втулки, изготовленные из стали 38ХНЮА с азотированием внутренней поверхности. Добавочная (ремонтная) деталь. На изношенную цилиндрическую часть детали после предварительной механической обработки напрессовывают втулки, которые затем обрабатывают под заданные размеры. Таким образом ставят сменные бандажи-кольца на рабочее колесо водяного насоса6 показано на рисунке 3. Водяное колесо в местах лабиринтов при зазоре между всасывающей и задней головками более нормы (1,5 мм) протачивают и на проточенные места надевают стальные подогретые до температуры 180— 200° С кольца. В холодном состоянии кольца должны иметь натяг 0,15— 0,20 мм. Затем кольца протачивают до размера, обеспечивающего зазор0,68—1,085 мм.  Рисунок 2- Раздача изношенной втулки под давлением: 1 — пуансон; 2 — втулка; 3 — корпус; 4 — грибок  Рисунок 3 - Восстановление рабочего колеса водяного насоса: 1 — сменное кольцо; 2 — штифт После этой операции сверлят в диаметрально противоположных точках два отверстия, которые нарезают под размер Мб. В отверстия завинчивают штифты, которые раскернивают и запиливают. Изношенные внутренние резьбы восстанавливают постановкой ввертышей, в которых нарезают резьбу номинального размера. Ввертыши иногда дополнительно крепят к детали при помощи стопорных винтов. В последнее время для уплотнения резьбовых соединений используют полимерные материалы. 19. Основные нормы и допуски на износ деталей автосцепного устройства, проверка шаблонами Высоту автосцепки над уровнем головок рельсов измеряют на горизонтальном и прямом участке пути с помощью специального устройства или с помощью рейки. Эта высота должна соответствовать данным, указанным в таблице 1. Устройство или основание рейки устанавливают на обе головки рельсов. Измерения производятся от литейного шва, проходящего вдоль хвостовика корпуса автосцепки. Если шов плохо заметен, через середину хвостовика проводят продольную линию. В случае использования специального устройства высота измеряется при помощи указателя, перемещающегося в вертикальном направлении, при использовании рейки -стойки с делениями (линейки). Высоту автосцепки измеряют в месте выхода хвостовика автосцепки из ударной розетки по передней плоскости центрирующей балочки. Таблица 1 - Высота оси автосцепки над головками рельсов, мм, при выпуске из ремонта

| ||||||||||||||||||||