|

|

Бабенко. Технологические процессы сварки, наплавки, обработки

ПРИЛОЖЕНИЕ 2

ИСХОДНЫЕ ДАННЫЕ К КОНТРОЛЬНОЙ РАБОТЕ № 2

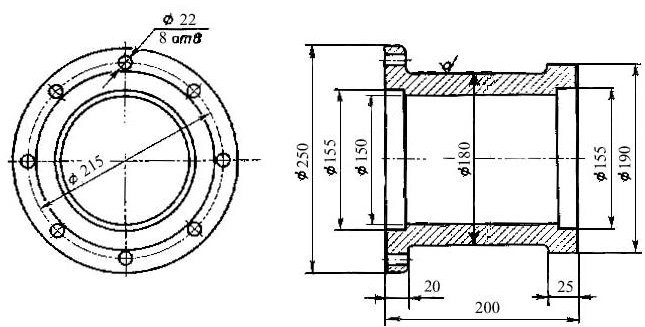

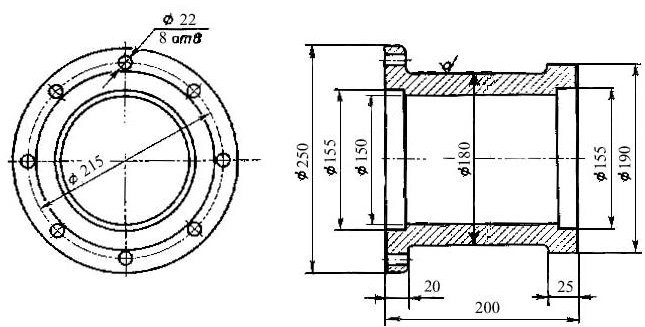

Рис. 1

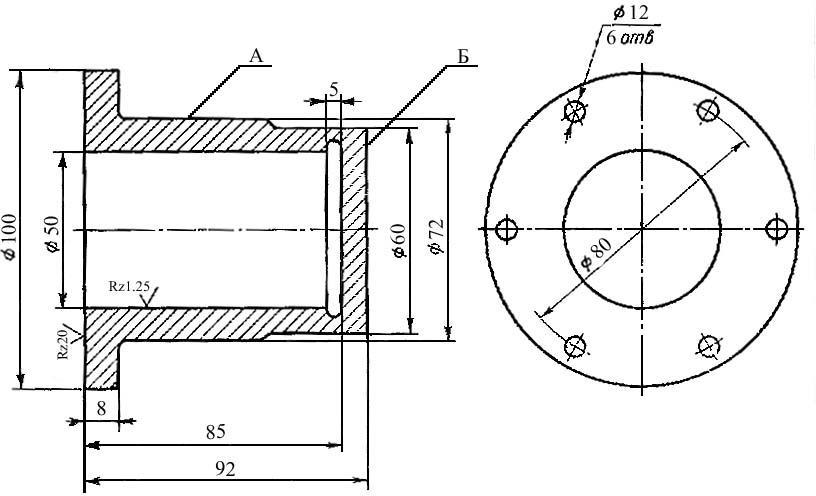

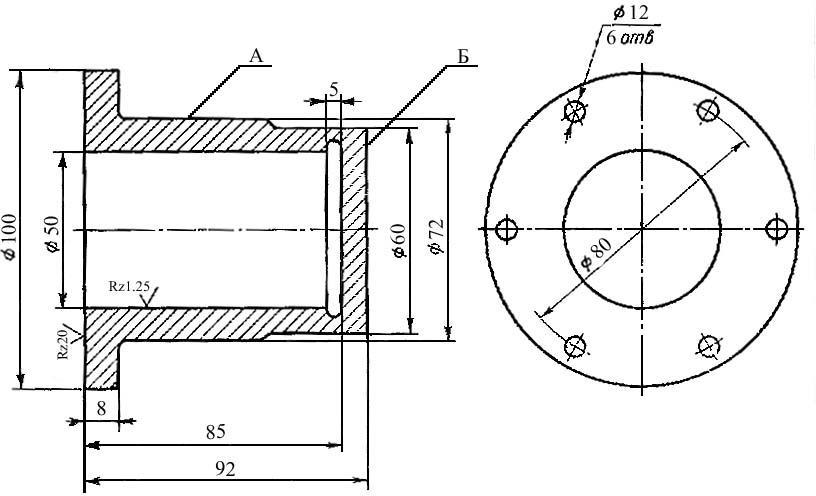

Рис. 2

Продолжение прил. 2

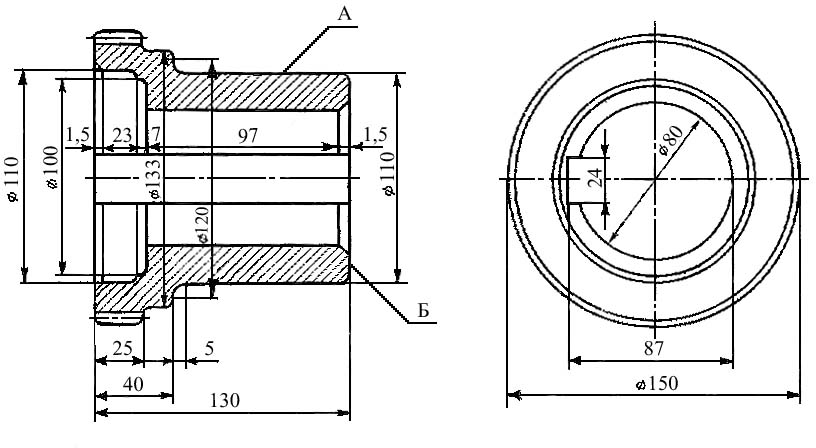

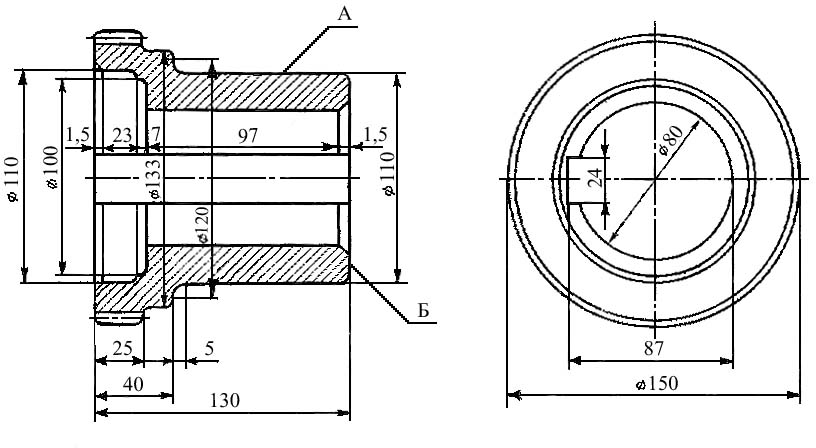

Рис. 3

Рис. 4

Продолжение прил. 2

Рис. 5

Рис. 6

Продолжение прил. 2

Таблица1

Рекомендуемые области применения быстрорежущих сталей

Марка стали

|

Свойства

|

Области применения

|

Р9

|

Удовлетворительная прочность, повышенная износостойкость при средних и повышенных ско- ростях резания, повышенная пластичность при температурах

горячей деформации

|

Инструмент простой формы (резцы, свёрла, зенкеры и др.) для обработки обычных конст- рукционных материалов

|

Р12

|

Удовлетворительная проч- ность, повышенная износо- стойкость при малых и сред- них скоростях резания

|

Режущий инструмент всех ви- дов в том числе и для обработ- ки конструкционных материа- лов в условиях динамических нагрузок. Для фасонных и сложных инструментов, для ко- торых основным требованием является высокая износостой-

кость

|

Р6М5, Р9М4, Р6М3, Р8М3

|

Повышенная прочность, повышенная склонность к обезуглероживанию и выгора-

нию молибдена

|

То же, что и для стали Р18

|

Р9Ф5, Р14Ф4, Р12Ф5М, 10Р8М3, Р12Ф3

|

Повышенная износостойкость при низких и средних скоро- стях резания

|

Для снятия стружки небольшо- го сечения; для обработки ма- териалов, обладающих абра- зивными свойствами в услови- ях нормального разогрева

режущей кромки

|

Р18К5Ф2, Р6М5К5, Р10Ф5К5, Р8М3К6С,

Р12М3Ф2К8

|

Повышенные вторичная твёрдость и износостойкость

|

Для обработки высокопроч- ных, коррозионно-стойких и жаропрочных сталей и спла- вов в условиях повышенного

нагрева режущей кромки

|

В11М7К23, В3М12К23, В18М7К25, 18М4К25,

25В20К25ХФ,

3В20К16ХФ

|

Повышенная вторичная твёрдость, высокая износостойкость

|

Для обработки титановых сплавов, высокопрочных, кор- розионно-стойких и жаропроч- ных сталей; материалов, обла- дающих абразивными свойст- вами в условиях повышенного

разогрева режущей кромки

|

90

Рекомендуемые области применения твёрдых сплавов

Продолжение прил. 2

Таблица2

Вид обработки

|

Обрабатываемый материал

|

Стали

|

Сплавы

|

Чугуны

|

углеродистые

|

легированные

|

инструментальные

|

коррозион- но-стойкие

|

жаропрочные

|

тугоплавкие

|

цветные

|

НВ до

2400

МПа

|

НВ более

2400 МПа

|

Точение, фрезе-

|

|

|

|

|

|

|

|

|

|

рование, строга-

|

|

|

|

|

|

|

|

|

|

ние:

|

Т30К4

|

Т30К4

|

ВК3М

|

ВК6М

|

ВК6М

|

ВК3М

|

ВК6М

|

ВК6М

|

ВК3М

|

чистовое

|

Т15К6

|

Т14К8

|

ВК3

|

Т15К6

|

ВК6ОМ

|

ВК6М

|

Т18К6

|

ВК8

|

ВК3

|

|

Т5К10

|

Т5К10

|

|

|

|

|

|

|

ВК6М

|

|

Т5К10

|

Т14К8

|

ВК6

|

ВК6М

|

ВК4

|

ВК8

|

ВК6

|

ВК6

|

ВК6

|

черновое

|

Т5К12

|

Т5К10

|

Т14К8

|

ВК8

|

ВК6

|

ВК100М

|

ВК8

|

ВК6М

|

ВК8

|

|

ТТ7К12

|

ТТ10К8

|

ВК8

|

ВК10ОМ

|

ВК8

|

ВК15ОМ

|

ТТ8К6

|

ВК8

|

Т18К6

|

|

ТТ10К8

|

Т6К12

|

Т5К10

|

ТТ7К12

|

ВК15ОМ

|

ВК6М

|

ВК6М

|

|

ВК10ОМ

|

Сверление отвер- стий:

l < 5 D

|

Т5К10 ВК8 Т14К8

|

Т5К10 ВК10М ВК8

|

ВК8 ВК10М

|

Т5К12 ВК8 ВК10ОМ

|

ВК8 ВК10М ВК10ОМ

|

ВК8 ВК6М ВК10ОМ

|

ВК4 ВК6М

|

ВК4 ВК6 ВК8

|

ВК8 ВК10 ВК6М

|

l > 5 D

|

Т5К12 ВК8

|

Т5К12 ВК8

|

Т5К12 ВК8

|

Т5К12 ВК8

|

ВК8 ВК10ОМ

|

ВК6ОМ ВК8

|

ВК4 ВК6М

|

ВК6 ТТ8К6

|

ВК8 ТТ8К6

| 91

Токарно-винторезные и токарные станки

Продолжение прил. 2

Таблица3

91

Параметры

|

16Б05П

|

1М61

|

16Б16А

|

16Л20П

|

1К62

|

16К20

|

Наибольший диаметр обрабатываемой

|

250

|

320

|

320

|

400

|

400

|

400

|

детали, мм

|

|

|

|

|

|

|

Расстояние между центрами, мм

|

500

|

1000

|

750

|

1500

|

1000

|

1400

|

Число ступеней частоты вращения

|

|

|

|

|

|

|

шпинделя

|

18

|

24

|

21

|

22

|

23

|

22

|

Частота вращения шпинделя, 1/мин

|

30–3000

|

12,5–1600

|

20–2000

|

16–1600

|

12,5–2000

|

12,5–1600

|

Число ступеней подачи суппорта

|

18

|

24

|

22

|

24

|

42

|

24

|

Подача суппорта, мм/об,

|

|

|

|

|

|

|

продольная

|

0,02–0,35

|

0,08–1,90

|

0,01–0,70

|

0,05–2,8

|

0,07–4,16

|

0,05–2,8

|

поперечная

|

0,01–0,175

|

0,04–0,95

|

0,005–0,35

|

0,025–1,4

|

0,05–2,08

|

0,025–1,4

|

Мощность главного электродвигателя, кВт

|

1,5

|

4,0

|

2,8

|

6,3

|

7,5

|

11

|

Кпд

|

0,8

|

0,75

|

0,75

|

0,8

|

0,75

|

0,75

|

Наибольшая сила подачи, Н

|

980

|

1470

|

1470

|

3528

|

3528

|

3528

|

|

|

|

Скачать 1.79 Mb.

Скачать 1.79 Mb.