выпускная квалификационная работа. ВКР.docx22. Технология изготовления фундамента под рамоподъемную лебедку в районе 2834 шпангоута многочерпакового земснаряда

Скачать 3.86 Mb. Скачать 3.86 Mb.

|

|

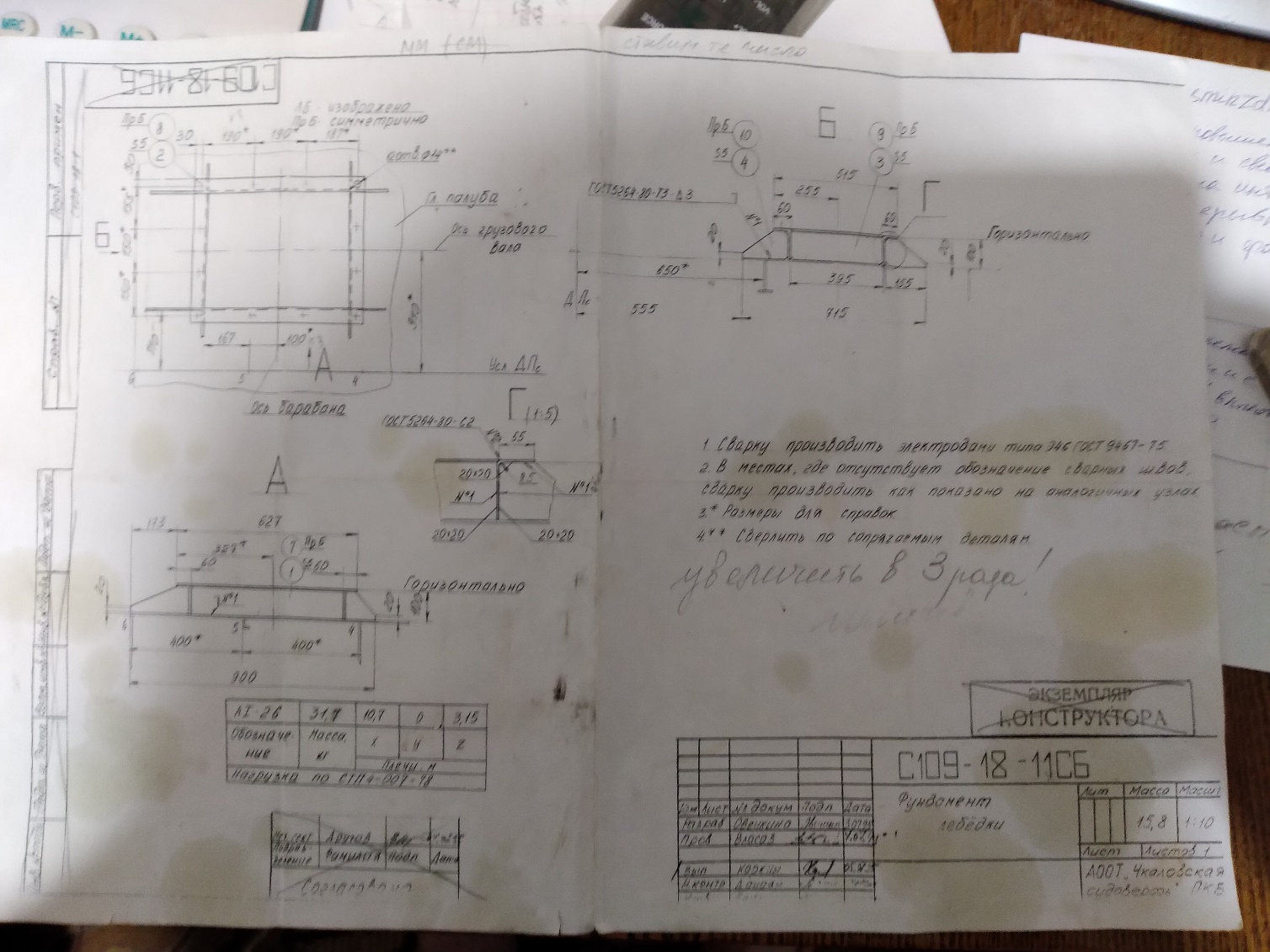

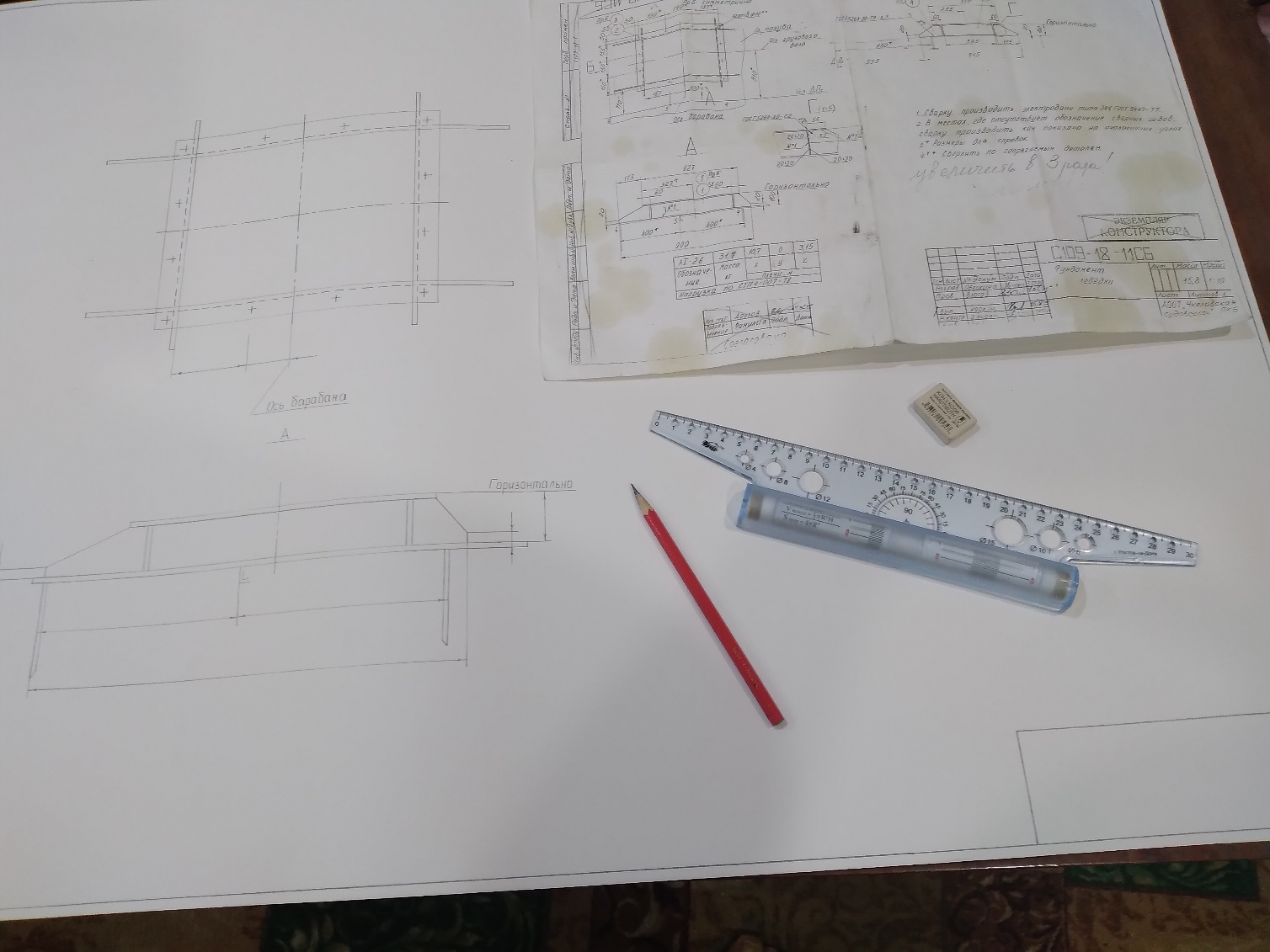

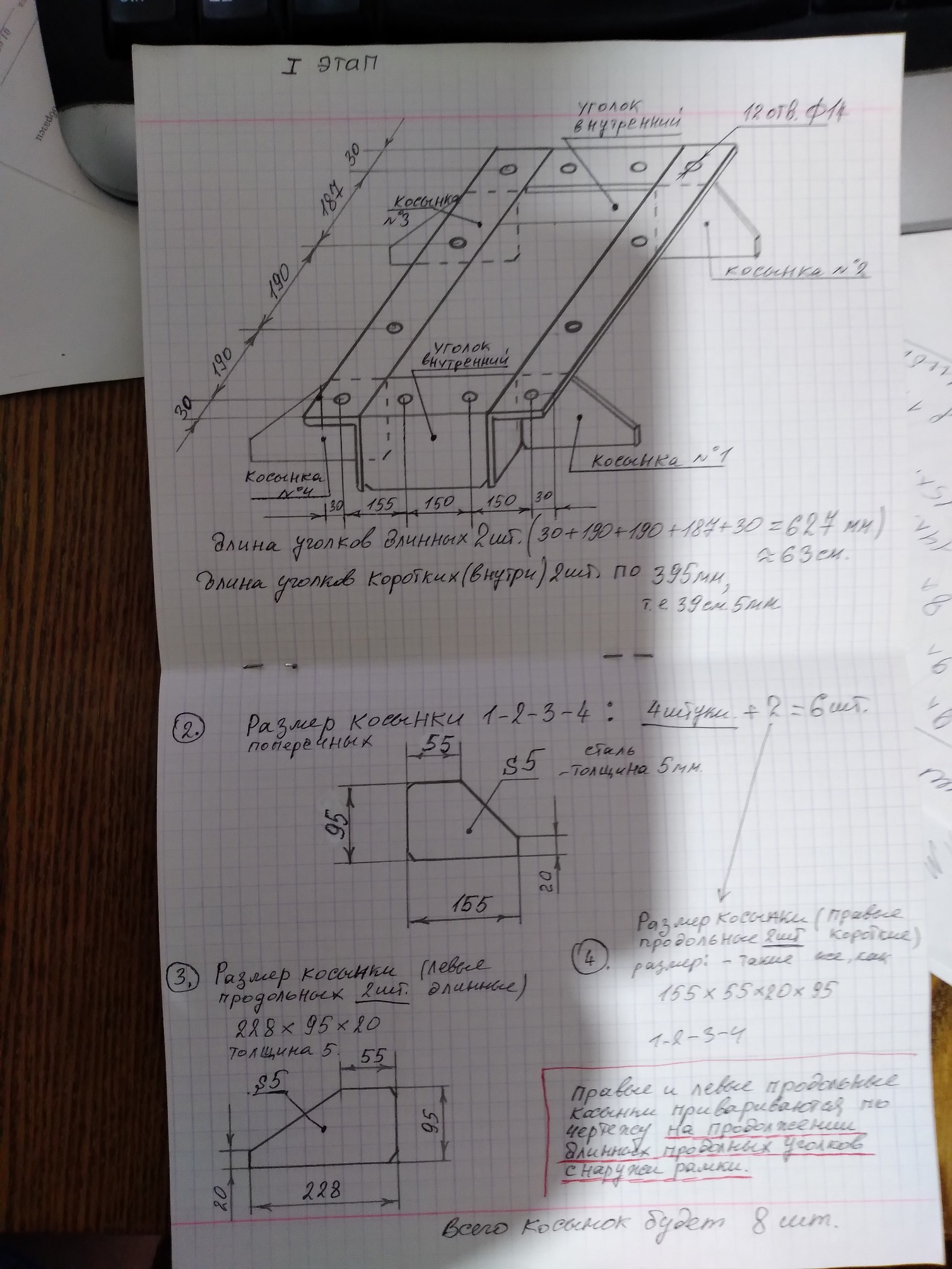

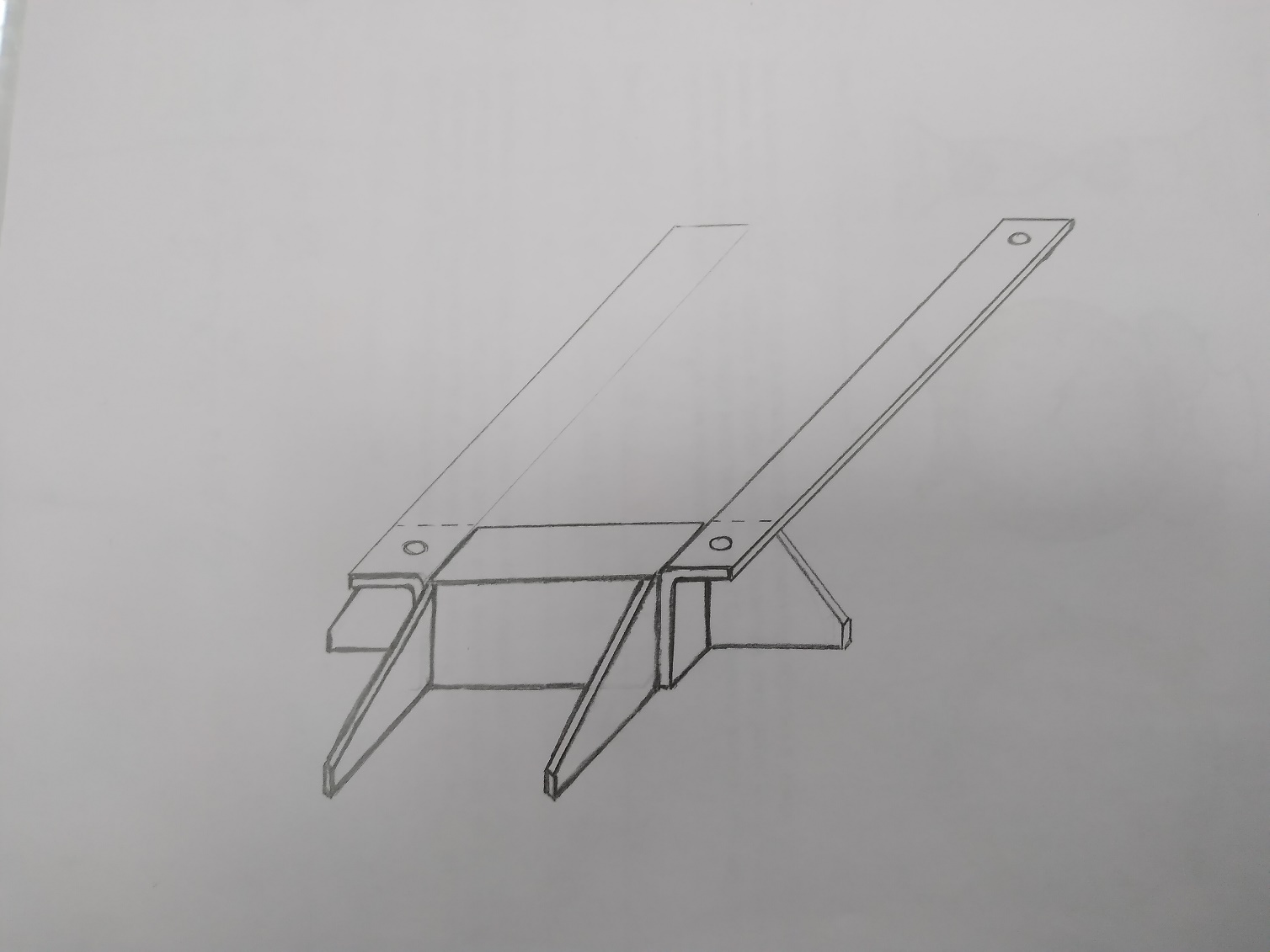

Глава I 1. Технология изготовления фундамента под рамоподъемную лебедку 1.1.1. Изучение документации Приступая к изготовлению любого изделия, детали или узла, первостепенно необходимо тщательно изучить документацию: чертежи, спецификации, технологические инструкции и т.п. Изучаем технические требования, применяемый материал, размеры деталей, ГОСТы на сварку. Также необходимо подобрать инструмент, необходимый для изготовления изделия, изучить его технические характеристики и особенности работы с ним. Работа с чертежом. Техническое задание.  Процесс построения чертежа.  Внешний вид конструкции рамки (частичный) и отдельные элементы с размерами – соединение неразъемное (сварное). Технический рисунок (фронтально-диметрическая проекция) рамки.  Один из этапов сварного (неразъемного) соединения.  1.1.2. Подготовка материала Согласно спецификации для изготовления фундамента под рамоподъемную лебедку применяется уголок стальной гнутый неравнополочный 100х60х5 ГОСТ 19772-93 листовой прокат Б3ГОСТ 19903-74/Ст3сп5 ГОСТ 5521-76, Уголок 20х20х3-В ГОСТ 8509-86/Ст3сп2 ГОСТ 5521-76. Целые листы и профильный прокат, поступивший со склада, замаркирован краской. На маркировке указывается марка стали, толщина и размеры листа или профиля. При отсутствии маркировки толщину листов и размеры уголка можно измерить штангенциркулем. В любом случае наличие необходимого материала следует уточнить у производственного мастера. Подготовка металла включает в себя следующие операции. Зачистка металла. Поступающая на судостроительные заводы сталь обычно имеет на поверхности окалину или ржавчину, наличие которых затрудняет обработку деталей, сборку и сварку конструкций, подготовку конструкции под сварку. Поэтому листовой и профильный металл подвергают очистке механическим или химическим способами. Механическая обработка: к механическим инструментам для зачистки металла от окалины и коррозии применяют дробометный способ, пескоструйный способ, зачистка шлифовальной машинкой, металлической щеткой, наждачной бумагой. Химическая обработка: окалины и ржавчину удаляют с поверхности путем травления в кислотных ваннах, растворах соляной и серной кислот с добавкой ингибиторов. Для снятия напряжения и устранения краевых дефектов перед разметкой деталей кромку нового листа на 5-10 мм от края подрезаем на гильотине. Если край уголка имеет брак, его торец также подрезается. 1.1.3. Разметка Разметка – это нанесение на подлежащие обработке материалы или на обрабатываемое изделие точек и линий, обозначающих оси и контуры детали согласно чертежу, а также мест, подлежащих обработке. Основное назначение разметки заключается в указании границ, до которых надо обрабатывать заготовку. Разность между размерами заготовки до и после обработки называется припуском на обработку. Основное назначение разметки заключается в указании границ, до которых надо обрабатывать заготовку. Различают плоскостную и пространственную разметку. С помощью плоскостной разметки размечают плоские детали или отдельные плоскости деталей в том случае, если они не должны увязываться с другими плоскостями. Пространственная разметка заключается в том, что разметки отдельных поверхностей детали, расположенных в разных плоскостях и под различными углами друг к другу, увязываются между собой. Для пространственной разметки деталь устанавливается на специальной разметочной плите, причем правильность ее установки тщательно проверяется. При разметке применяется следующий инструмент: металлическая линейка, чертилка, кернер, угольники различных видов, разметочный циркуль, штангенциркуль и др. (можно вставить рисунки) Разметка детали может осуществляться по чертежу и по шаблону. Разметка по чертежу требует определенных навыков: четкого понимания чертежа, правильного выбора базы, от которой откладываются размеры детали, точной установки размеров по масштабной линейке и перенесению из на разметочную деталь. Шаблоны обычно применяются при разметке большого количества плоских деталей и позволяют значительно упростить и ускорить сам процесс разметки. Шаблоны изготавливают из листовой стали, алюминиевых сплавов или фанеры. Для разметки детали этим способом шаблон укладывают на размечаемый лист, прижимают к нему и обчерчивают по кромкам с помощью чертилки. При этом необходимо держать чертилку под постоянным углом к листу, не наклоняя в сторону шаблона, так как это приводит к искажению размеров детали. Риску следует проводить только один раз. Чтобы нанесенные при разметке линии не стерлись при транспортировке и обработке детали, их прокернивают через 50-100 мм, а на закруглениях через 5-10 мм. Подаем приготовленный уголок 100х60х5 на рабочее место для разметки и резки. От ровного края уголка при помощи складного метра и чертилки откладываем размер первого реза: L=(30+190+190+187+30)=627 мм. Так как уголок будет резаться на дисковой пиле, необходимо учитывать толщину разреза, поэтому последующие детали размечаем после изготовления предыдущих. Такого размера отрезаем два продольных уголка уголка. Далее отрезаем два уголка поперечных размером: L=(30+155+150+150+30)=515 мм. Далее из стали толщиной 5 мм. по шаблону вычерчиваем и затем вырезаем 4 упорных косынки формы прямоугольной трапеции с основаниями 95 и 20 мм. Стороны при основании 155 и 55мм. Затем у большего основания срезаем прямые уголки под углом 45 градусов размером 20 на 20 мм. Таких потребуется две косынки. Затем вымеряем косынку формы прямоугольной трапеции с основаниями 95 и 20 мм. И большей стороной при основании (137+60)=197 мм. И меньшей стороной при основании 55 мм. У четвертой косынки большая сторона при основании 100 мм. Остальные три стороны те же что и у третьей. Пока изготовили 4 уголка и 4 косынки. Рисунок разметочного инструмента. Чертилки стальные (закаленые). 1.1.4. Изготовление деталей Резка металла – это разделение металла на части или заготовки с помощью ножовки, ножниц и других режущих инструментов. Холодная резка металла может производиться двумя способами: без снятия стружки – различными ножницами, кусачками, и со снятием стружки - ножовкой, резцом, пилой и т.д. Для резки толстого листового металла применяют гильотину. Резка листового металла на гильотине Резка листов выполняется на механической гильотине Н3121. Оператор устанавливает зазор ножей на необходимую толщину металла (5 мм). Стропальщик подает размеченный лист на гильотину (разметкой в сторону ножей) при помощи крана. Наводим линию первого реза (391 мм) на световую линию гильотины так, чтобы они совпали, отрезаем лист по ширине. Наводим линию второго реза (240 мм), отрезаем лист по ширине. Стропальщик убирает оставшийся лист. Вынимаем отрезанные заготовки из поддона гильотины. Из полученной полосы шириной 391 мм аналогично по разметке отрезаем детали поз.2 – 2 шт., поз.3 – 2 шт. Из полосы шириной 240 мм отрезаем деталь поз. 1, из остатка – деталь поз. 4 ( за 2 реза). При резке на гильотине необходимо следить, чтобы заготовка попадала под прижим. Все обрезные кромки притупляем угло-шлифовальной машинкой. Резка углового профиля на дисковой пиле Резка уголка выполняется на электрической дисковой пиле «MAKITA» с абразивными отрезными кругами. Подаем уголок к стенду дисковой пилы. Размещаем уголок на стенде пилы так, чтобы отрезной диск попадал на линию разметки. Закрепляем уголок в винтовом зажиме станка. Включаем питание, нажимом на ручку пилы отрезаем уголок, выключаем пилу. Далее сдвигаем уголок по стенду, отмечаем линию реза следующей детали поз. 5 L=240 мм, центруем и отрезаем вторую деталь. Аналогично изготавливаем детали поз. 6 L=540 мм -2 шт. и поз. 11 L=194 мм – 1 шт. Далее на каждой детали размечаем по шаблону скосы 45°, по разметке делаем срезы угло-шлифовальной машинкой (УШМ) с отрезным кругом. На обрезных кромках уголка снимаем заусенцы машинкой УШМ со шлифовальным кругом. При этом заготовка зажимается в тиски. Правка деталей. Правкой называется операция, при которой устраняются и волнистость материала (листового и профильного), образовавшиеся после прокатки, при складировании, транспортировке, а также заготовок деталей. Правка бывает нескольких видов: холодная правка, тепловая безударная правка, комбинированная. К холодной правке относят правку на правильных вальцах, на горизонтально-гибочном прессе, на растяжных машинах, правка под прессом. Для правки небольших изделий используют ручные винтовые прессу, слесарные тиски. Правка листового металла небольших толщин и размеров выполняется на ровной плите или наковальне. Лист укладывают выпуклостью вверх, обводится мелом, и производят несильные удары молотком или кувалдой от края к выпуклости. После резки детали необходимо выправить. Листовая заготовка правится на плите ударами кувалдой. Проверяем детали на плоскость при помощи линейки. Уголки также правим при помощи кувалды, укладывая их на две подходящие опоры (например, обрезки уголков большего размера). Прямолинейность контролируется линейкой. Маркировка деталей. Маркировка является важной технологической операцией, т.к. она существенно упрощает дальнейшую сборку конструкции, комплектовку и передачу детали или узла по маршруту в другие цеха. Каждую деталь необходимо замаркировать краской или несмываемым маркером. Указывается номер чертежа и номер позиции. В отдельных случаях для удобства сборки указываются размеры детали. Пример маркировки: 81440-48-7 П.1 5х240х540 Такая маркировка означает, что деталь выполнена по чертежу №81440-48-7 позиция №1 по спецификации. Толщина 5 мм, габаритные размеры детали 240х540 мм. 1.1.5. Сварка конструкции Сварка – процесс создания неразъемного соединения деталей путем местного нагрева их до расплавленного или пластичного состояния. В данной работе применяю ручную электродуговую сварку по линии(об этом говорит ГОСТ 5264-80). Соединение стыковое С2 без скоса кромок, одностороннее. (На чертеже №2). А также тавровое соединение Т3 двустороннее, шов без скоса кромок. Катет шва 3. (На чертеже №1). Обозначения швов сварных соединений нанесены на полках линий-выносок непосредственно на чертеже: (видимые) сверху. Линию-выноску заканчивают односторонней стрелкой. Сварку произвожу электродами типа Э 46 ГОСТ 9467-75  Согласно чертежа сварка выполняется по ГОСТ 5254-80 (ручная дуговая сварка покрытыми электродами). Электроды типа Э46 ГОСТ9457-75. В фундаменте преобладают детали толщиной 5 мм, поэтому для сварки применяем электроды марки ОЗС-12 диаметром 5 мм. Таблица 1. Применяемые швы по таблице сварочных швов:

Сварку начинаем с приварки продольного и поперечного уголков. Сначала «прихватил», проверил прямой угол по стальному угольнику, второй поперечный уголок прихватил, проверил прямой угол, второй продольный уголок прихватил. Всю прямоугольную конструкцию проверил по диагоналям, слегка тяжелым молотком поправил, удостоверился в равности диагоналей и соответствии прямым углам по угольнику, снова прихватил каждые сопрягаемые детали в двух точках, чтоб «не увело». Затем стал приваривать «встык» по всей ширине полки уголка, периодически проверяя прямые углы. На заключительном этапе стал приваривать упорные косынки по две с каждой стороны тавровым швом, с двух сторон поочередно, проверяя правильность направления, как бы в продолжении внутренних уголков, т.е. на одной прямой линии. 1.1.6. Правка Правкой называется операция, при которой устраняются неровности и волнистость материала, образовавшиеся после прокатки, при складировании, транспортировки, а также заготовок деталей. Правка бывает нескольких видов: холодная правка, тепловая безударная правка, комбинированная. К холодной правке относят правку на правильных вальцах, растяжных машинах, правкой под прессом. Для правки небольших изделий используют ручные винтовые прессы, слесарные тиски. (рисунки инструмента для правки) Тепловая безударная правка включает в себя правку с нагревом без расплавления – резаком, правка с нагревом без расплавления – электродом. Комбинированная правка включает в себя нагрев и одновременное механическое воздействие. После электродуговой сварки возникают сварочные деформации, поэтому конструкции необходима правка. Следует проверить прямолинейность кромок, замерить диагонали на верхней кромке и прямые углы по угольнику. Если имеются отклонения, фундамент правится ударами кувалды через деревянный брусок. 1.1.7. Сдача готового изделия ОТК Качество сборки и сварки контролируется отделом технического контроля (ОТК). Это связано с тем, что любая выпускаемая продукция должно соответствовать стандартизации и сертификации (ГОСТ).Если контроль за постройкой судна производится ОТК, то сварщики и сборщики освобождаются от ответственности. Ответственность за качество несут рабочие и их непосредственные начальники (бригадир, мастер, начальник цеха). Для проверки на прочность ОТК может использовать различные методы: радиографическая и рентгеновская дефектоскопия, ультразвуковая дефектоскопия, магнитопорошковая дефектоскопия, магнитографический метод. Готовая работа должна быть принята мастером Отдела Технического Контроля. Мастер ОТК проверяет соответствие чертежу геометрических размеров изделия, сварных швов, толщин и марки применяемых материалов. Также перед установкой фундамента ОТК сдается испытание на прочность и конструктивные элементы, которые будут скрыты после окончательной сборки, такие как сварные швы уголков. 1.2. ИНСТРУМЕНТ И ОБОРУДОВАНИЕ Весь инструмент и оборудование делится на группы в соответствии с выполняемыми технологическими операциями. 1.2.1. Разметочный инструмент Для разметки применяется обычный инструмент для линейных и угловых измерений: стальные рулетки длиной до 10 м, метры металлические складные и стальные линейки длиной до 1 м с ценой деления 1 мм, угольники стальные, угломеры для построения острых и тупых углов. Для проведения линий на металле используют чертилки с победитовыми наконечниками. Для разметки отверстий под газовую резку применяют циркули с победитовыми наконечниками, кернеры. Линии резки, начерченные циркулем, обводятся пунктирной линией при помощи промышленного маркера или мелка. Рисунок инструмента 1.2.2. Оборудование и инструмент для резки листового металла Резку листового металла производят на комбинированных пресс-ножницах, дисковых ножницах и на гильотинах. Это оборудование относится к категории технических средств, на которых производится механическая резка металла в холодном состоянии. В данной работе для резки заготовки из листового металла толщиной 5 мм используется гидравлическая гильотина марки «JAROMET». Основные технические характеристики гильотины «JAROMET SR-30-12» Модель: SR-30-12 Толщина разрезаемого металла: 1 ÷ 12 мм Максимальная длина реза: 3000 мм Максимальное рабочее давление: 30 МПа Гильотина гидравлическая «JAROMET SR-30-12» оснащена упорным механизмом, позволяющим отрезать заготовки одинаковой ширины без предварительной разметки. Положение упора настраивается с панели управления. Основной узел станка – это два ножа, расположенных вертикально и под углом 10-12° друг к другу. Нижний нож закреплен неподвижно на станине, а верхний двигается в вертикальной плоскости. Рабочий ход гильотины осуществляется при нажатии педали привода. Гильотина оборудована устройством защиты, не позволяющим включить рабочий ход при открытом защитном экране. В зависимости от толщины разрезаемого металла перед началом работы необходимо установить величину зазора между ножами при помощи регулировочного винта.  1.2.3. Оборудование для резки углового профиля Угловой профиль можно перерезать различными способами: на комбинированных пресс-ножницах, при помощи газовой резки, угло-шлифовальной машинкой или на специализированных дисковых отрезных пилах. В данной работе для резки уголка 100х60х5 используем отрезную пилу «Makita 2414 NB» с абразивным диском. Характеристики отрезной пилы «Makita 2414 NB»:

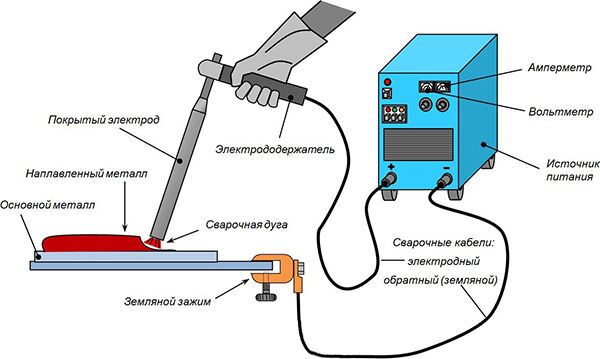

Рисунок 2. Дисковая отрезная пила «Makita 2414 NB» 1.2.4. Абразивный шлифовальный инструмент В условиях судостроительно-судоремонтного производства для зачистки металлических поверхностей чаще всего используют пневматический инструмент: воздушные угловые и прямые шлифовальные машинки. В данной работе используем электрический шлифовальный инструмент. Угловая шлифмашина марки «Makita 9558HN» используется для обрезки уголков 100х60х5 под 45° с применением отрезного круга толщиной 1.6 мм, а также для зачистки заусенцев после резки на гильотине и дисковой пиле, для зачистки поверхности сварных швов с применением зачистного круга толщиной 6 мм. Характеристики угловой шлифмашины «Makita 9558HN» Потребляемая мощность 750 Вт Диаметр диска 125 мм Резьба шпинделя М14 Число оборотов без нагрузки 11 000 мин-1 Масса нетто 2,1 кг  Рисунок 3. Угловая шлифмашина «Makita 9558HN» Прямая шлифмашина «Makita GD0800C» используется для механической обработки отверстий и внутренних контуров. С помощью прямой шлифмашины зачищаем отверстия после газовой резки с применением цилиндрической абразивной фрезы Ø 16 мм. Характеристики прямой шлифмашины «Makita GD0800C» Потребляемая мощность 750 Вт Размер цангового патрона (макс.) 8 мм Макс. диаметр дискового наконечника 25 мм Число оборотов без нагрузки 7000 - 28 000 мин-1 Масса нетто 1,7 кг  Рисунок 4. Прямая шлифмашина «Makita GD0800C» 1.2.5. Сварочное оборудование Электродуговая сварка в настоящее время является наиболее распространенным способом создания неразъемного соединения металлоконструкций как из черных, так и из цветных металлов. По степени механизации электродуговую сварку подразделяют на ручную сварку покрытыми электродами, полуавтоматическую сварку в среде защитных газов, автоматическую сварку под слоем флюса. Для данной работы применяется ручная дуговая сварка покрытыми электродами по ГОСТ 5264-80. Пост ручной сварки состоит из источника питания, прямого и обратного кабелей и электрододержателя. В настоящее время существует несколько видов источников питания сварочной дуги: 1) Сварочный трансформатор переменного тока. Трансформаторы имеют простое устройство, большой диапазон регулировок тока, небольшую стоимость. Однако, они громоздки, не мобильны, потребляют большое количество электроэнергии при работе. Переменный ток не пригоден для некоторых типов электродов. 2) Сварочный выпрямитель. Сварочный выпрямитель выдает постоянный ток, что улучшает характеристики дуги и позволяет производить сварку теми типами электродов, которыми нельзя варить на переменном токе. Чащи всего выпрямители являются многопостовыми, т.е. к одному источнику питания посредством балластных реостатов можно подключить несколько сварочных кабелей. На выпрямителях есть возможность переключения падающей или жесткой вольт-амперной характеристики дуги. Часто на выпрямители устанавливают устройство ограничения напряжения холостого хода, что позволяет безопасно производить смену электрода. 3) Инверторный источник питания. На данный момент наибольшее распространение получили инверторные источники питания, которые преобразуют переменный ток промышленной частоты 50 Гц в сварочный ток высокой частоты с необходимыми характеристиками для наилучшего формирования шва. Они имеют малый вес по сравнению с трансформаторами и выпрямителями, малое разбрызгивание металла, позволяют варить электродами для постоянного тока. В данной работе для сварки используется инверторный сварочный аппарат марки Fubag IR 200

Сварочный аппарат Fubag IR 200 1.2.6. Вспомогательный ручной инструмент Помимо механизированного инструмента и оборудования, при сборке используется ручной инструмент. Кувалды, судосборочные зубила (секачи), угольники стальные, линейки стальные и деревянные для проверки прямолинейности кромок и поверхностей, вилки, струбцины и гребенки с клиньями для поджатия набора к обшивке. Рисунок инструмента 1.3. Материалы, применяемые при выполнении задания Для изготовления корпуса фундамента применяется листовой прокат и уголок. 1.3.1. Лист Б5 ГОСТ 19903-74/Ст5сп4 ГОСТ 5521-76 Расшифровка этого обозначение согласно ГОСТ 19903-74 «Прокат листовой горячекатаный. Сортамент». Данный стандарт распространяется на прокат листовой горячекатаный, буква «Б» означает, что данный прокат нормальной точности; цифра «5» обозначает толщину листа в миллиметрах. Материал листа – Ст3сп4 Согласно ГОСТ 380-94 «Сталь углеродистая обыкновенного качества. Марки» дадим характеристику материала. Углеродистую сталь обыкновенного качества изготовляют следующих марок: Ст0, Ст1кп, Ст1пс, Ст1сп, Ст2кп, Ст2пс, Ст2сп, Ст3кп, Ст3пс, Ст3сп, Ст3Гпс, Ст3Гсп, Ст 4кп, Ст4пс, Ст4сп, Ст5пс, Ст5сп, Ст5Гпс, Ст6пс, Ст6сп. Буквы Ст обозначают «Сталь», цифры - условный номер марки в зависимости от химического состава, буквы «кп», «пс», и «сп» - степень раскисления («кп» - кипящая, «пс» - полуспокойная, «сп» - спокойная). Химический состав стали для Ст5сп должен соответствовать:

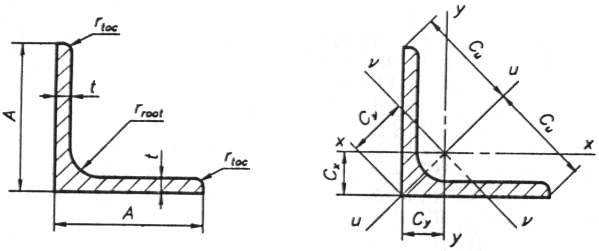

Цифра «4» в конце обозначения марки означает, что данная сталь относится к 4-й категории проката. Категория проката указывает, какие параметры при изготовлении проката нормируются. Для стали 4-й категории нормируются: - химический состав - временное сопротивление - предел текучести - относительное удлинение - изгиб в холодном состоянии - ударная вязкость при -20°С. 1.3.2. Уголок 100х60х5-В ГОСТ 8509-86/Ст5сп2 ГОСТ 5521-76 Расшифруем это обозначение согласно ГОСТ 8509-93 «Уголки стальные гнутые неравнополочные. Сортамент». «Уголок» - разновидность формы поперечного сечения. Типоразмер №2 по таблице ГОСТа. Неравнополочный, размеры полок А=100 мм, С=60 мм толщина полки t=5 мм. «В» - прокат нормальной точности. Основные размеры и геометрические характеристики поперечного сечения уголка приведены на рис. 7 и в таблице.  Рисунок 7. Размеры и характеристики профиля уголка

Материал уголка – Ст5сп2. Характеристики и химический состав соответствуют материалу Ст5сп4, описанному выше в п. 4.1. Данный материал отличается категорией проката. Для 2-й категории проката нормируются следующие параметры: - химический состав - временное сопротивление - предел текучести - относительное удлинение - изгиб в холодном состоянии 1.4. Организация рабочего места Поскольку для выполнения задания используется различный инструмент и стационарное оборудование, то рабочих мест используется несколько. В любом случае рабочее место должно быть подготовлено: проходы и рабочая площадь очищены от мусора, посторонних предметов, лишней заготовки, материалов и готовых деталей. При работе на специализированном оборудовании рядом не должно быть посторонних людей. На рабочем месте должно быть организовано достаточное освещение и при необходимости – вентиляция. При работе на гильотине у рабочей части станка не должно быть отходов металла, посторонних предметов, масла. Подачу листов к гильотине производит квалифицированный стропальщик. Включение, выключение, настройку гильотины и нажатие педали рабочего хода выполняет специально обученный оператор. Работы с дисковой отрезной пилой выполняются на специализированном стенде. Если требуется подача тяжеловесной заготовки к стенду при помощи крана, ее производит стропальщик. Сборка и сварка корпуса бачка выполняется на сборочном стенде, представляющем собой плоский лист металла или стол, закрепленный к металлическому полу цеха при помощи электросварки и соединенный электрически с сетью заземления цеха. Около стенда или на нем должно быть место для складирования заготовки, место для электродов и емкость для огарков. Желательно рядом иметь розетку 220 В для подключения электроинструмента. При прихватке и сварке место работы следует огородить ширмами, чтобы защитить работающих рядом людей от света сварочной дуги. Правка деталей осуществляется на плите – ровной и жесткой поверхности, изготовленной из толстолистовой стали. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||