Технология швейного производства_Амирова. Технология швейного производства

Скачать 7.03 Mb. Скачать 7.03 Mb.

|

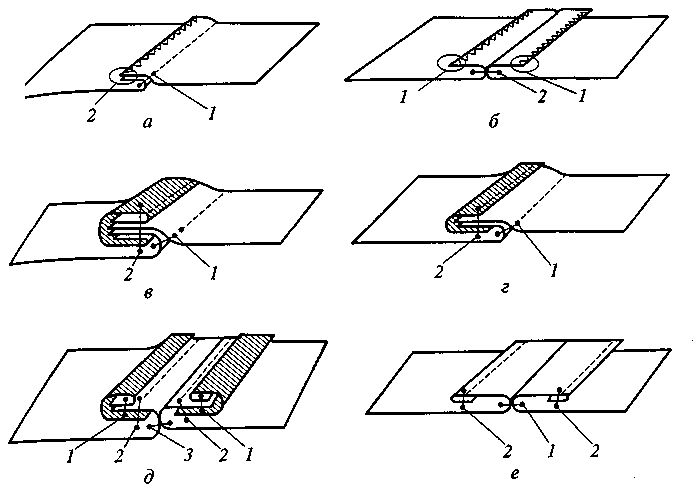

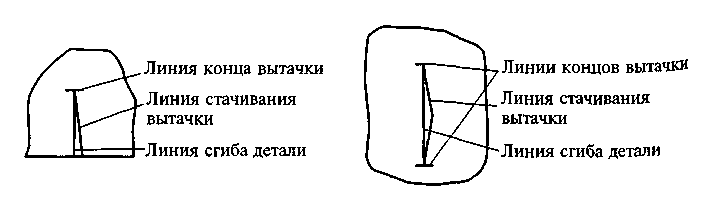

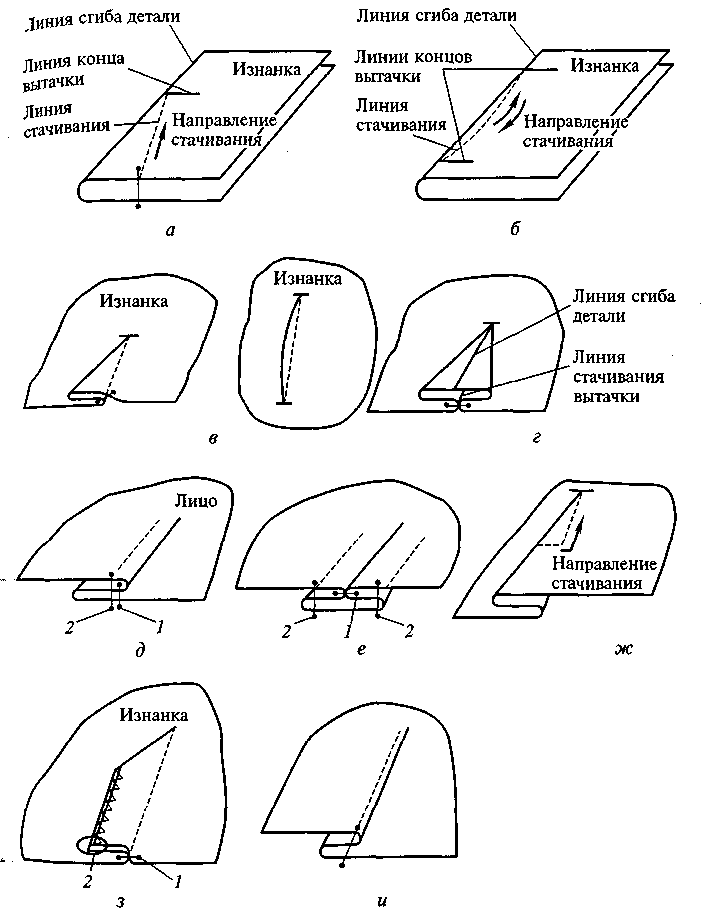

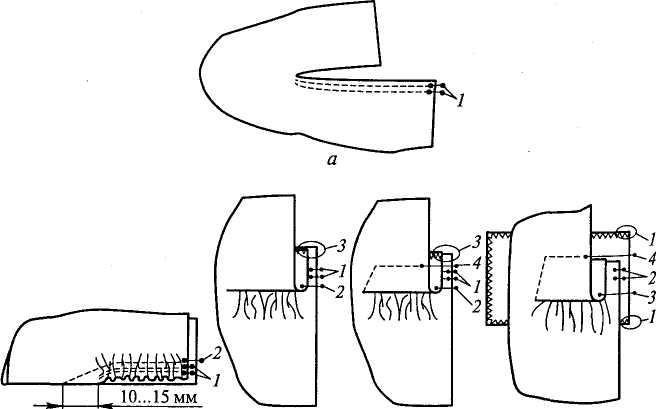

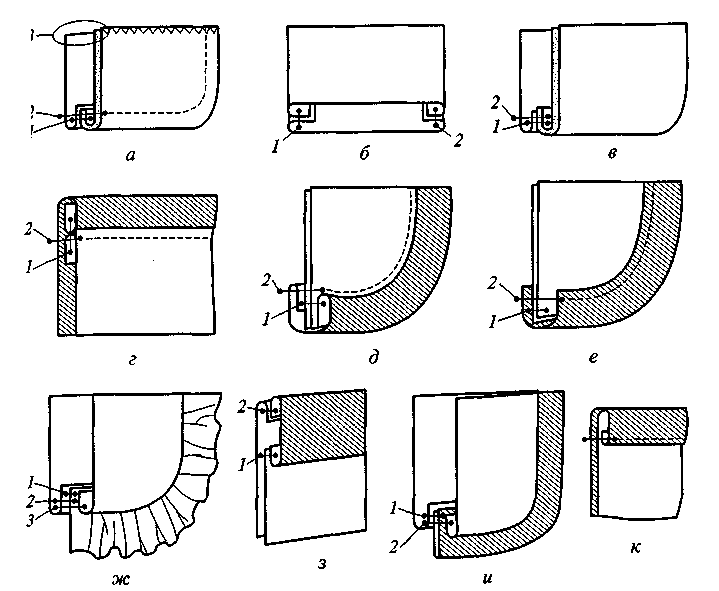

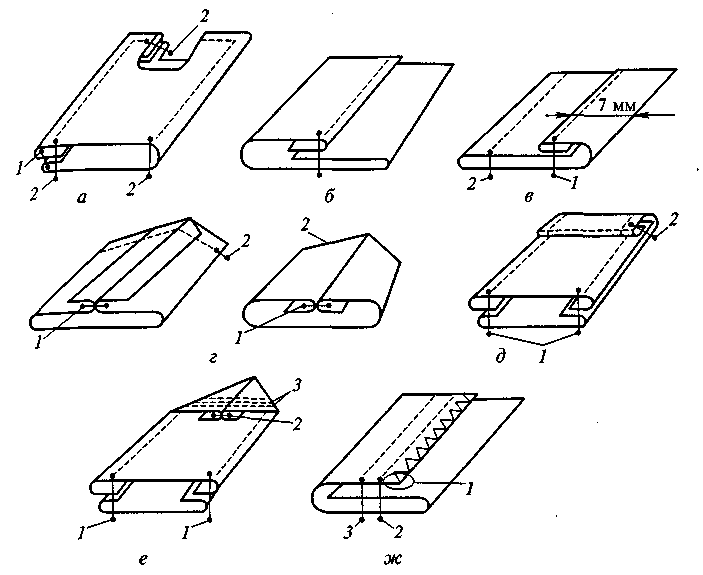

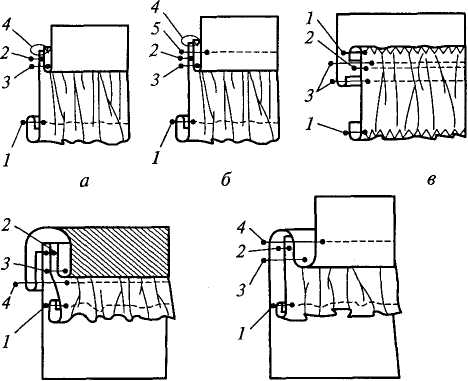

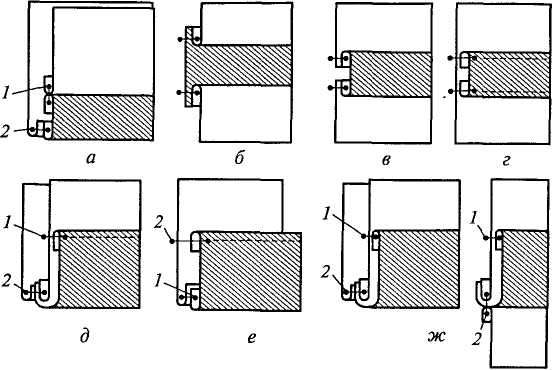

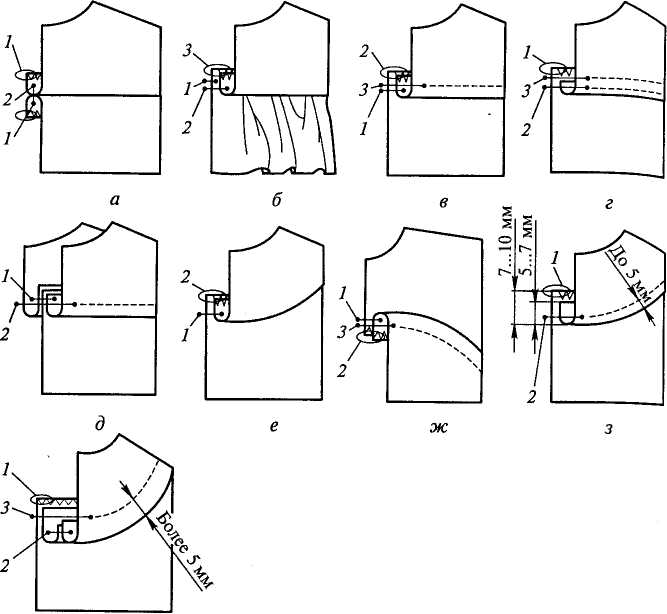

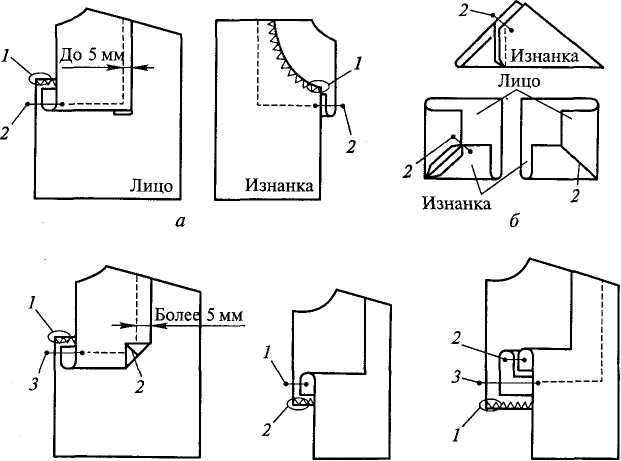

Глава 2 ОБРАБОТКА ДЕТАЛЕЙ И УЗЛОВ ИЗДЕЛИЙ БЕЗ ПОДКЛАДКИИзготовление швейных изделий из тканей, трикотажных полотен и других материалов представляет собой совокупность технологических процессов раскроя материалов, обработки деталей и узлов, сборки узлов полуфабриката, заключительной отделки готовых изделий, включая окончательную влажно-тепловую обработку. Обработка деталей и узлов является важнейшим процессом при изготовлении швейных изделий и состоит из ряда последовательно выполняемых ручных, машинных, утюжильных работ (операций) с использованием различных инструментов, приспособлений и оборудования. Изменение последовательности выполнения операций, применение швов разнообразных видов с различными параметрами обеспечивают большое разнообразие методов обработки. Поэтому одну и ту же деталь или один и тот же узел можно обработать несколькими методами. Метод обработки детали или узла выбирают в зависимости от назначения и вида изделия, его модельных особенностей, а в основном — от свойств материалов, из которых изделие производят. В последние годы осуществляется унификация методов обработки для изделий различного вида и назначения. Среди изделий без подкладки можно назвать такие виды одежды, как платье, сарафан, блузка, мужская сорочка, летнее пальто, плащ, куртка, и т.п. Отсутствие подкладки диктует необходимость тщательной отделки изнаночной стороны изделия. Не основные детали, расположенные на изнанке изделия (например, подкладку прорезных карманов), выкраивают из основного материала. Прокладки и усилители на изнанке изделия должны быть закрыты другими деталями из материала верха. Срезы всех деталей обметывают или окантовывают. При этом нитки и окантовочные бейки, тесьма должны быть подобраны в тон основного материала. В общем виде обработку деталей и узлов изделия без подкладки проводят в следующем порядке: начальная обработка деталей; обработка карманов; обработка застежки; соединение полочек (переда) и спинки; обработка горловины изделия; обработка воротника и соединение его с изделием; обработка проймы изделия без рукава; обработка рукава и соединение его с изделием; обработка низа изделия; обработка верхних срезов юбок и брюк; окончательная отделка изделия. 2.1. НАЧАЛЬНАЯ ОБРАБОТКА ДЕТАЛЕЙВсе детали изделия разделяют на основные, не основные, мелкие и отделочные. Основными деталями являются полочки (перед), спинка, рукава, воротник. Полочка и спинка могут состоять из лифа и юбки. Все основные детали могут иметь различные членения в долевом, поперечном, наклонном направлениях. Их выкраивают из основного материала. Воротники могут быть дублированными. К не основным относят детали карманов, под борта, планки застежек, манжеты и др. Форма и размеры не основных деталей зависят от модели изделия. Их выкраивают из основного или отделочного материала. Под борта и манжеты могут быть дублированными. Мелкие детали — это клапаны, листочки, погоны, хлястики, паты, пояса, полупояса, шлевки. Эти детали могут быть разных форм, размеров; с цельнокроеной или отрезной подкладкой из основного или отделочного материала; с прокладками из клеевых или не клеевых материалов или без них. Отделочные детали встречаются в основном на платьях и блузках. К ним относят воланы, оборки, рюши, жабо, галстуки, банты, съемные воротники и манжеты и т.п. Внешний вид и конструкция отделочных деталей разнообразны. Эти детали выполняют из основного или отделочного материала. Начальная обработка деталей состоит из следующих работ: дублирования деталей; обработки срезов; обработки вытачек, подрезов; выполнения складок и отделочных швов; соединения частей основных деталей, соединения кокеток и вставок с основными деталями; обработки мелких деталей; обработки отделочных деталей. 2.1.1. Дублирование деталейДублирование осуществляется для придания деталям жесткости, формо устойчивости. В изделиях без подкладки дублированными могут быть все детали воротника или некоторые из них (верхний воротник, нижний воротник, стойка воротника, стойка нижнего воротника), манжеты и их подкладка, под борта, клапаны, листочки прорезных карманов. На изнаночной стороне полочек под места расположения прорезных карманов могут быть поставлены усилители (долевики). Прокладки и усилители могут быть клеевыми и не клеевыми. Дублирование деталей кроя производят на прессе с плоской подушкой или утюгом, соблюдая режимы дублирования и технические условия на выполнение влажно-тепловых работ. При дублировании клеевыми прокладками основную деталь укладывают на горизонтальную поверхность пресса или утюжильного стола лицевой стороной вниз. Прокладку помещают лицевой стороной на изнанку основной детали так, чтобы срезы прокладки не доходили до срезов основной детали на 2...7 мм. После этого осуществляют дублирование. При проведении работ утюгом его не перемещают по поверхности детали, а опускают на деталь и поднимают с нее вертикально. Перемещают утюг в воздухе. Размеры и форму дублированных деталей проверяют по лекалам. Если основной материал имеет подвижную, легко деформирующуюся структуру, целесообразно продублировать его кусок перед раскроем и лишь, затем выкраивать детали (воротник, отрезную стойку воротника). Такая последовательность операций позволяет получить точный, симметричный, без перекосов полуфабрикат, который не нужно будет проверять и уточнять перед следующей операцией. Не клеевые прокладки в настоящее время встречаются все реже. Прокладку помещают на изнаночную сторону основной детали, совмещая ее срезы со срезами основной детали, и прикрепляют временной строчкой — ручной или машинной. Окончательно не клеевую прокладку закрепляют машинной соединительной или отделочной машинной строчкой по всем срезам при дальнейшей обработке детали. После этого временную строчку удаляют. 2.1.2. Обработка срезовЭту операцию проводят для закрепления краев деталей, предотвращая их осыпание при эксплуатации изделия. Срезы деталей изделия без подкладки обметывают, окантовывают или застрачивают. Обметывают срезы на обметочной машине двух-, трех- или четырех ниточного цепного стежка. Ширина шва обметывания колеблется от 3,5 до 6 мм. Большая ширина обметочного шва позволяет получить край детали, наиболее устойчивый к осыпанию.  Рис. 2.1. Обработка срезов деталей: здесь и в других рисунках цифрами обозначена последовательность выполнения машинных строчек В изделиях из тонких тканей срезы двух деталей обметывают одновременно после их соединения стачным швом (рис. 2.1, а). Срезы могут быть обметаны одновременно со стачиванием деталей на специальной двух игольной машине. Срезы деталей из толстых тканей, соединяемых стачным швом, обметывают до стачивания или после стачивания деталей, причем каждый срез отдельно (рис. 2.1, б). Срезы деталей окантовывают при изготовлении изделий высшего качества или если срезы деталей, выкроенных из ткани рыхлой структуры с длинными перекрытиями толстых гладких нитей, располагаются в направлении нитей основы или утка. В последнем случае обметывание срезов не позволяет добиться хорошего качества обработки, потому что обметочная строчка слабо закрепляется в структуре ткани, захватывая только две-три ее крайние нити, и легко соскальзывает с края детали. В промышленных Условиях окантовывание выполняют на одно игольной машине со спецприспособлением (рис. 2.1, в, г). При индивидуальном пошиве для окантовывания срезов используют окантовочный шов с открытым срезом с применением косой бейки (рис. 2.1, д). Если нет специальных обметочных машин, срезы деталей изделия без подкладки могут быть застрочены на изнаночную сторону швом в подгибку с открытым срезом (рис. 2.1, ё). Ширина припуска застрачивания среза 0,6... 0,8 мм; ширина шва застрачивания 0,1 ...0,25 мм. Застрачивание срезов выполняют после стачивания деталей. 2.1.3. Обработка вытачек, подрезовВытачки предназначены для придания деталям швейных изделий объемной формы. Вытачки могут размещаться на всех основных деталях. Соединяемые между собой стороны вытачек имеют вид острого угла или узкого ромба. Вытачки треугольной формы размещаются по краю детали, ромбовидные вытачки — в ее середине. Вершина каждой вытачки лежит вблизи наиболее выступающей точки поверхности (например, наиболее выступающих точек груди на полочках, наиболее выступающих точек лопатки на спинке). Число, размеры и места расположения вытачек на детали могут быть самыми разными. Вытачки выполняют стачным или накладным швом. В зависимости от формы сторон стачной вытачки шов стачивания вытачки бывает прямолинейным или криволинейным. В изделиях без подкладки выполняют неразрезные вытачки в за утюжку и враз утюжку, а также вытачки, переходящие в складки. Обработку вытачек начинают с их разметки на изнанке изделия. Проводят мелом линии сгиба, стачивания и концов вытачки (рис. 2.2). Деталь складывают по намеченной линии сгиба лицом внутрь и сметывают. В промышленном производстве операция сметывания отсутствует. Вытачку стачивают по намеченной линии, начав от среза детали и закончив строго у намеченной поперечной линии конца вытачки (рис. 2.3, а). Вытачку, расположенную в середине детали, стачивают, начав с любого из концов (рис. 2.3, б). При этом все вытачки данной детали стачивают в одном направлении. После стачивания наметочную строчку удаляют, вытачку приутюживают, а затем заутюживают (рис. 2.3, в) или разутюживают (рис. 2.3, г) в зависимости от модели. При разутюживании сгиб располагают строго по линии стачивания. В зависимости от Дели стачанные вытачки могут быть настрочены на основную с лицевой стороны (рис. 2.3, д, е).  Рис. 2.2. Разметка вытачек на деталях кроя  Рис. 2.3. Обработка неразрезных вытачек В промышленных условиях для изготовления прямолинейных неразрезных вытачек, расположенных в срезах деталей, используют полуавтоматическую швейную машину. При стачивании вытачки, переходящей в складку, строчку начинают прокладывать поперек складки от сгиба до линии разметки, а затем по линии стачивания до конца вытачки (рис. 2.3, ж). Если вытачка имеет раствор более 50 мм, ее после стачивания целесообразно обрезать и одновременно обметать срезы на обметочной машине цепного стежка (рис. 2.3, з). Расстояние от стачивающей строчки до обметанного края вытачки 10 мм. В соответствии с моделью вытачку можно выполнить накладным швом. В этом случае разметку делают на лицевой стороне детали, рисуя мелом стороны и конец вытачки. Деталь складывают по одной из намеченных сторон изнанкой внутрь. Сгиб совмещают со второй стороной вытачки на лицевой стороне детали. Вытачку заметывают и настрачивают (рис. 2.3, и). Строчку настрачивания прокладывают по лицевой стороне на расстоянии. 1 ...2,5 мм от сгиба.  б Рис. 2.4. Обработка подрезов Подрезы, так же как и вытачки, позволяют придавать объемную форму детали изделия. В отличие от вытачки у подреза один из стачиваемых срезов длиннее другого (рис. 2.4, а). Длинный срез в зависимости от модели при собирают или закладывают мелкими складками, закрепляя их строчкой (строчка 1). После образования сборок или складок стороны подреза должны иметь равную длину. Деталь складывают лицом внутрь, совместив срезы подреза, смет, а затем стачивают со стороны при собранного среза (строчка 2). В начале строчки ширина шва 7... 10 мм, к концу строчки она постепенно уменьшается, сходя на нет. При этом строчку заканчивают на сгибе сложенной детали на 10... 15 мм дальше конца разреза. После этого наметочную строчку удаляют, припуски шва стачивания приутюживают, обметывают (строчка 3), а затем заутюживают в сторону, которая не имеет сборок. Стороны подреза можно соединить настрочным швом с открытыми обметанными срезами. Если по модели ширина строчки настрачивания больше припуска на шов, то при стачивании сторон подреза под строчку подкладывают предварительно обметанную (рис. 2.4, б, строчка 1) полоску основного материала. Длинный срез при собирают (строчка 2). Стачивание сторон подреза выполняют одновременно с притачиванием полоски по стороне подреза, не имеющей сборок (строчка 3). Шов настрачивания прокладывают по лицевой стороне детали (строчка 4); его ширина определяется моделью. Выполненные вытачки и подрезы должны быть симметричны относительно середины детали, иметь закрепки в концах строчки. У вершины вытачки или подреза не должно быть слабины или пролегания. 2.1.4. Выполнение складок и отделочных швов на основных деталяхСкладки являются отделочными элементами изделий, придающими объемную форму деталям, а потому представляют собой разновидность вытачек. При изготовлении складки деталь перегибают и образовавшийся перегиб — складку — закрепляют по срезу детали или вдоль перегиба, соединив два слоя материала. Глубина складки может быть различной. Очень мелкие складки глубиной 1... 3 мм называют за щипами. Внешний вид складок, их число и места расположения разнообразны. При изготовлении складок работа проводится в такой последовательности. Места нахождения складок размечают с изнаночной или лицевой стороны детали меловыми линиями или надсечками, сметывают их ручными или машинными стежками и заутюживают. Затем складки соединяют стачным, на строчным или накладным швом. Наметку удаляют, складки закрепляют по срезу (срезам), временно скрепляют складку на том участке, где она должна быть свободной. Мягкие складки закладывают и, не заутюживая, закрепляют только по срезу (срезам) детали. Складки, доходящие до низа изделия, обрабатывают после обработки низа изделия. Изготовленные складки должны быть ровными, с симметричными сторонами; припуски на складки должны плотно прилегать к основной детали. В групповых складках закрепки должны располагаться на одном уровне, а глубина складок должна быть одинаковой. Отделочными швами украшают одежду, они не имеют никакого конструктивного значения. Среди отделочных швов выделяют рельефные швы и швы с кантом. Швы всех этих разновидностей могут быть изготовлены в последовательности, приведенной в подразд. 1.3.5, на деталях с заранее выполненной разметкой. 2.1.5. Обработка мелких деталейВсе мелкие детали, такие, как пояса, хлястики, погоны, паты, листочки, клапаны, бретели, шлевки, изготовляют на подкладке. В зависимости от формы мелких деталей и толщины основных - материалов подкладку выполняют отрезной или цельнокроеной. Размеры подкладки меньше размеров детали из основного материала на 2...6 мм (в зависимости от толщины материала) по всем срезам обтачивания. Для придания жесткости мелким деталям они могут быть продублированы клеевой или не клеевой прокладкой. Клеевую прокладку выкраивают такого размера, чтобы она входила в шов обтачивания на 2... 3 мм. В общем случае изготовление мелких деталей состоит в обработке их срезов краевыми швами: обтачным, окантовочным или в подгибку. Клапаны, листочки обрабатывают, используя, обтачной шов в простую рамку или в кант в определенной последовательности. Детали кроя дублируют, если это требуется по модели. Затем основную деталь и подкладку складывают лицевыми сторонами внутрь и обтачивают с трех сторон при отрезной подкладке (рис. 2.5, а, строчка 1) или с двух сторон при цельнокроеной (рис. 2.5, б, строчка 7). Обтачивание проводят со стороны подкладки швом шириной 5...7 мм, при посаживая деталь верха в углах на 1,5... 3 мм в зависимости от толщины материала. В промышленном производстве обтачивание клапанов, листочек может производиться на полуавтоматах кассетного типа. После обтачивания припуски детали в углах высекают или подрезают, оставляя шов шириной 2...3 мм. Деталь вывертывают на лицевую сторону, выправляют углы и кант из основной детали со стороны подкладки шириной 0,5... 2 мм и приутюживают со стороны подкладки. При необходимости после вывертывания и выправления деталь выметывают по краю, а уж затем приутюживают. В зависимости от модели вдоль края лицевой стороны детали прокладывают одну, две или несколько отделочных строчек на одно игольной или много игольной машине (см. рис. 2.5, а, строчка 2). В некоторых случаях в промышленном производстве, если отсутствуют операции выметывания канта и последующего приутюживания, отделочную строчку прокладывают со стороны подкладки для контроля ровноты канта из основной ткани.  Рис. 2.5. Обработка клапанов, листочек Оставшийся необработанный край клапана обметывают (строчка 3) в том случае, если он будет притачан к основной детали стачным швом без настрачивания. Во всех остальных случаях край клапана, а также листочки выравнивают, обрезая излишки материала. Если по модели на клапане или листочке располагается петля, ее выметывают. После окончательного приутюживания на подкладку детали вдоль выровненного края мелом или карандашом наносят линию притачивания. Края клапана или листочки могут быть обработаны обтачным швом в простую рамку (рис. 2.5, в, строчка 1) споследующим настрачиванием срезов шва обтачивания на подкладку (строчка 2); обтачным швом в сложную рамку (рис. 2.5, г); окантовочным Швом с использованием бейки с закрытыми срезами (рис. 2.5, д) окантовочным швом с использованием канта (рис. 2.5, е). По краю этих мелких деталей могут быть проложены оборка, кружево (рис. 2.5, ж); тесьма (рис. 2.5, з); кант (рис. 2.5, и). Кроме того, край может быть застрочен с лицевой стороны подкладкой швом в подгибку с закрытым срезом (рис. 2.5, к). Клапан или листочку с оборкой, кружевом, кантом обрабатывают следующим образом. Сначала кант, присборенную заранее оборку или кружево притачивают к лицевой стороне подкладки. Затем клапан или листочку обтачивают подкладкой, уравнивая срезы деталей и прокладывая строчку обтачивания как можно ближе к строчке притачивания оборки или кружева. В промышленных условиях эти операции выполняют за один прием, прокладывая одну строчку на швейной машине со спецприспособлением. Паты, погоны, хлястики, полупояса, пояса, бретели могут быть съемными или втачанными одним или двумя концами в соединительные или обтачные швы основных деталей. При их изготовлении используют следующие швы: обтачной в простую рамку или в кант, накладной с закрытым срезом, в подгибку с закрытым срезом. Концы мелких деталей, втачиваемые в швы соединения основных деталей, не обрабатывают. При изготовлении съемных деталей или деталей, втачиваемых одним концом, используют обтачной шов и выполняют те же операции, что и при изготовлении клапанов, листочек. Обтачанные детали выворачивают через не обтачанный конец или отверстие длиной 35...45 мм, оставленное при обтачивании длинной стороны. Это отверстие или не обтачанный конец застрачивают при прокладывании отделочной строчки при одновременной подгибке внутрь срезов детали и ее подкладки (рис. 2.6, а). Срезы подгибают на 7... 10 мм. Хлястики, погоны, бретели, оба конца которых втачиваются в швы основных деталей, могут быть обработаны накладным швом с закрытым срезом с расположением строчки посередине детали (рис. 2.6, б) или швом в подгибку с закрытым срезом (рис. 2.6, в). В последнем случае ширина припуска на подгибку составляет 15 мм, в готовом виде — 8 мм. При этом вдоль второго сгиба детали прокладывают отделочную строчку. Паты, хлястики, погоны, полупояса, бретели, втачиваемые в швы соединения основных деталей одним концом, обрабатывают стачным швом в разутюжку, проходящим посередине подкладки детали. Свободный конец детали может иметь разную форму, которую получают обтачиванием конца по линии необходимой конфигурации (рис. 2.6, г). Ширина шва обтачивания 3... 5 мм. В промышленном производстве пояса, хлястики, бретели изготовляют на двух игольной машине с рулонным питанием. При этом с двух сторон детали одновременно застрачивают края с подгибом срезов внутрь. Затем один или оба конца детали застрачивают швом в подгибку с закрытым срезом шириной 1... 3,5 мм в зависимости от толщины материала. Ширина припуска застрачивания 10...20 мм, в готовом виде 5... 10 мм (рис. 2.6, д). Концы деталей могут быть обработаны углом (рис. 2.6, е). Для этого застроченную по продольным срезам деталь складывают лицевой стороной внутрь и стачивают конец швом шириной 7 мм, шов разутюживают, высекают из угла излишек припуска, угол детали вывертывают на лицевую сторону, выправляют, приутюживают. Основание образовавшегося треугольника застрачивают поперечными строчками.  Рис. 2.6. Обработка мелких деталей К концу пояса, хлястика, бретели может быть прикреплена пряжка. Для этого деталь продевают через пряжку, перегибают на изнанку детали конец длиной 30...40 мм и застрачивают швом в подгибку с закрытым или открытым срезом двумя или тремя строчками. Шлевки, вешалки, поло держатели, держатели юбок и брюк, так же как и бретели, стачивают накладным швом с закрытым срезом с расположением строчки посередине детали. Они могут быть застрочены вдоль края швом шириной 1...3 мм с одновременной подгибкой срезов внутрь на 5... 7 мм. Затем по сгибу прокладывают отделочную строчку. При индивидуальном пошиве шлевки изготовляют следующим образом. Один продольный край детали обметывают. Затем ее складывают в три слоя так, чтобы необработанный срез был перекрыт обметанным. После этого последовательно прокладывают две параллельные строчки с лицевой стороны детали (рис. 2.6, ж). Шлевки, вешалки, держатели могут изготовляться из готовой специальной тесьмы, которую разрезают на отрезки нужной длины. Широкие шлевки обрабатывают обтачным швом, так же как мелкие детали, которые втачиваются в швы основных деталей двумя концами. Если по модели паты, погоны, хлястики, шлевки застегиваются на пуговицу, то на них должны быть выметаны петли. После этого детали окончательно при утюживают с изнанки. 2.1.6. Обработка отделочных деталейДля украшения одежды используют такие отделочные детали, как оборки, воланы, кокилье, жабо, рюши, бейки, а также кружево, ленты, шнуры. Оборки, воланы, кокилье, жабо, рюши выкраивают в направлении нити основы или утка под углом 45° к ним, по дуге, кругу или спирали. Оборки, воланы, кокилье, жабо соединяют с изделием одним срезом. Поэтому у таких деталей сначала обрабатывают внешний и концевые срезы, а затем их соединяют с основной деталью. Внешний срез однослойных отделочных деталей обрабатывают следующими швами: обметочным, окантовочным, швом в подгибку с открытым обметанным или закрытым срезом, а также со срезом, застроченным зигзагообразной строчкой по краю детали. Концевые срезы отделочных деталей не обрабатывают, если они входят в швы стачивания основных деталей. Если концевые срезы остаются свободными, их обрабатывают так же, как внешний срез. Если деталь замыкается в кольцо, то ее концы соединяют стачным швом в за утюжку с обметанными срезами или двойным бельевым швом; ширина шва не более 5 мм. Обработанные края оборки, волана, кокилье приутюживают, слегка растягивая внешний край, не разрушая строчки. Внутренний срез может быть собран в сборку или заложен складками. В рюшах оба продольных среза и один из концов обрабатывают так же, как в оборках, воланах, кокилье, жабо. Строчки, закрепляющие сборки или складки на рюше, прокладывают по его середине. Оборки, воланы, кокилье, жабо соединяют с основными деталями стачным (рис. 2.7, а),на строчным (рис. 2.7, б), накладным (рис. 2.7, в) и окантовочным (рис. 2.7, г) швами. Оборки, воланы можно втачать в швы, вытачки или складки. Для этого оборку, волан укладывают на лицевую сторону основной детали по намеченной линии и приметывают. Отделочная деталь закрепляется окончательно при стачивании основных деталей, застрачивании вытачки или складки (рис. 2.7, д). Обработанный рюш укладывают на лицевую сторону основной детали по намеченным линиям, приметывают и настрачивают посередине отделочной детали. Жабо, рюш могут быть съемными. Съемные отделочные детали настрачивают на полоску материала с обработанными краями и обметанными петлями, которую пристегивают на пуговицы основной детали. Бейки выкраивают из основного или отделочного материала в направлении основы, утка или под углом 45° к ним, а также по форме обрабатываемого края детали. Бейки бывают одно- и двухслойные. Бейку, выкроенную из нескольких частей, соединяют стачным швом в заутюжку шириной 5...7 мм. Линию стачивания располагают в направлении нити основы. Срезы прямолинейной бейки, выкроенной под углом 45°, можно сутюживать или оттягивать, придавая ей форму среза основной детали.  г д Рис. 2.7. Соединение оборок с изделием Однослойную бейку притачивают или настрачивают. Ширина шва притачивания 5... 7 мм. Срезы шва притачивания разутюживают (рис. 2.8, а) либо заутюживают в сторону основной детали (рис. 2.8, б) или в сторону бейки (рис. 2.8, в). Расположение припусков в шве притачивания бейки зависит от толщины основного и отделочного материалов. Ширина шва настрачивания бейки 1... 3,5 мм в зависимости от толщины отделочного материала. Ширина подогнутого припуска 5...7 мм (рис. 2.8, г, е).  Рис. 2.8. Обработка деталей бейкой Притачиваемая или настрачиваемая бейка может располагаться по краю основной детали. В этом случае второй срез бейки попадает в шов обтачивания или стачивания основной детали (см. рис. 2.8, а, д, е, ж). При закреплении бейки по замкнутому контуру ее настрачивают, подгибая срезы конца внутрь на 2...3 мм и заходя на другой конец бейки на 7... 10 мм. В промышленном производстве бейку настрачивают за один прием двумя строчками, используя двух игольную машину со специальным приспособлением и рулонной подачей тесьмы. Двухслойную бейку перегибают изнаночной стороной внутрь, срезы уравнивают и бейку притачивают по намеченной линии к основной детали швом шириной 5...7 мм. Затем бейку отгибают, закрывая шов притачивания, и настрачивают второй строчкой, которую прокладывают вдоль сгиба бейки. Кружево в виде полоски втачивают между деталями аналогично бейке или настрачивают на деталь. Кружево можно соединить с основной деталью и как оборку. Ленты, тесьму настрачивают на основную деталь двумя строчками без подгибания продольных сторон. Для этого часто используют двух игольные машины с расстоянием между иглами 5, 10, 12, 19, 20, 24, 28, 30, 38 мм в зависимости от ширины на страчий ленты или тесьмы. Тонкую тесьму настрачивают на одно - игольной машине, прокладывая строчку посередине тесьмы. Шнур настрачивают на деталь, прокладывая строчку посередине с помощью специальных лапок, имеющих углубление в подошве для направления отделки. Шнур настрачивают так, чтобы строчка не была видна с лицевой стороны. 2.1.7. Обработка кокеток, вставок и соединение их с основными деталямиКокеткой называют часть основной детали, размещающуюся на опорной поверхности тела человека. На верхней опорной поверхности располагается кокетка спинки или полочки (переда), на нижней — кокетка переднего или заднего полотнища юбки, кокетка передней или задней половинки брюк. В зависимости от модели изделия кокетки выполняют цельно кроенными с основной деталью, отрезными и отлетными. Обработка цельнокроеной кокетки сводится к изготовлению простой или сложной складки (см. подразд. 2.1.4). Отрезные кокетки соединяют с основными деталями стачным, на строчным или накладным швом. Выбор шва соединения зависит от формы линии притачивания кокетки, наличия или отсутствия отделочной строчки по ее краю, толщины и степени осыпаемости материала. Линия притачивания кокетки может быть прямой, овальной или ломаной (с внутренними или внешними углами). При соединении прямых кокеток с основными деталями кокетку укладывают на основную деталь, совмещают их срезы и притачивают стачным швом шириной 7... 15 мм. Припуски шва стачивания заутюживают в сторону кокетки. В изделиях из толстых материалов припуски шва стачивания могут разутюживаться (рис. 2.9, а). Если на основной детали имеются складки или сборки, то их выполняют до соединения с кокеткой (рис. 2.9, б). При соединении кокетки с основной деталью на строчным швом после прокладывания стачивающей строчки обметывают припуски на швы, заутюживают их на одну сторону в соответствии с моделью, а затем прокладывают вторую строчку с лицевой стороны детали (рис. 2.9, в). При соединении накладным швом срез кокетки перегибают по линии разметки, приутюживают, накладывают на основную деталь по линии разметки и настрачивают. Ширина шва и число строчек настрачивания определяются моделью. Срез основной детали должен быть предварительно обметан (рис. 2.9, г). В промышленном производстве кокетку соединяют с основной деталью на стачивающее обметочных машинах. Кокетки с прямой линией притачивания могут изготовляться на подкладке. В таких случаях основную деталь вкладывают между кокеткой и подкладкой кокетки, совмещают их срезы и соединяют стачным швом шириной 5... 10 мм в зависимости от осыпаемости ткани (рис. 2.9, д, строчка 1). При необходимости по лицевой стороне кокетки может быть проложена отделочная строчка 2.  и Рис. 2.9. Обработка прямых и овальных икокеток Овальные кокетки с линией притачивания большого радиуса кривизны соединяют с основной деталью стачным швом в за утюжку (рис. 2.9, е) или на строчным швом (рис. 2.9, ж). Припуски шва притачивания обметывают и заутюживают в направлении центра кривизны. Овальные кокетки с небольшим радиусом кривизны по краю, предварительно заутюженные по лекалу, соединяют накладным швом шириной не более 5 мм (рис. 2.9, з). Ширина припуска заутюживания кокетки 5... 7 мм. Ширина припуска основной детали 10... 15 мм. Срез припуска основной детали должен быть обметан заранее. Если по модели ширина шва настрачивания кокетки превышает 5 мм, то кокетку предварительно обтачивают косой бейкой или под к ройной обтачкой. После этого кокетку укладывают на лицевую сторону основной детали с обметанным срезом по линии разметки, наметывают и настрачивают (рис. 2.9, и). Наметочную строчку удаляют, деталь приутюживают. Ломаные кокетки с внешними углами соединяют с основными деталями накладным швом. Срезы кокетки заутюживают на изнаночную сторону: сначала нижний срез, затем боковые. Подготовленную кокетку укладывают изнаночной стороной на лицевую сторону основной детали с обметанным срезом по разметке и настрачивают швом шириной не более 5 мм (рис. 2.10, а). Если же по модели ширина строчки настрачивания кокетки более 5 мм, то перед настрачиванием обтачивают углы кокетки (рис. 2.10, б), срезы кокетки заутюживают на изнанку. Подготовленную кокетку накладывают на основную деталь по разметке и настрачивают (рис. 2.10, в). Срезы основной детали обметывают заранее. Ломаные кокетки с внутренними углами соединяют с основными деталями стачным или накладным швом. При использовании для соединения деталей стачного шва в за утюжку на изнанке припуска основной детали в местах расположения углов ставят клеевые или не клеевые усилители. Основную деталь укладывают на кокетку лицом к лицу, совмещая срезы деталей по одной из сторон угла. По основной детали прокладывают стачивающую строчку в направлении от края детали к углу. Строчку заканчивают точно в углу так, чтобы машинная игла, пройдя через слои материала, находилась в нижнем положении. Припуск основной детали надсекают от угла к строчке, не доходя до нее 0,5... 1 мм. Основную деталь поворачивают, совмещая ее срез со срезом кокетки, и продолжают прокладывать стачивающую строчку от угла к краю детали. Припуски шва притачивания обметывают и заутюживают в сторону основной детали (рис. 2.10, г). В ломаных кокетках с внутренними углами срезы основной детали обрабатывают под кройной обтачкой из основного материала (строчка 2). Припуски срезов основной детали вместе с припусками обтачки надсекают, отворачивают на изнанку основной детали, выправляют и при утюживают. Затем основную деталь накладывают по намеченным линиям на кокетку с обметанными срезами и настрачивают (рис. 2.10, д). Ширина шва настрачивания задается моделью. В отлетных кокетках все срезы, кроме тех, которые войдут в швы стачивания основных деталей, обрабатывают швом в подгибку с закрытым или открытым обметанным срезом; окантовывают тесьмой, или косой бейкой; обтачивают косой бейкой или под к ройной обтачкой. Тип шва для обработки среза детали выбирают в зависимости от модельных особенностей изделия и свойств материала. В изделиях с отлетной кокеткой на полочках и спинке плечевые срезы кокетки и лифа стачивают отдельно. Такая кокетка соединяется с изделием по линии горловины при ее обработке. В изделиях с отлетной кокеткой только на спинке или только на полочках кокетку приметывают к основной детали до стачивания плечевых срезов.  в г д Рис. 2.10. Обработка ломаных кокеток Вставки применяют для оформления основных деталей. Они могут быть прямоугольной или овальной формы. Их соединяют с основными деталями стачным, на строчным или накладным швом так же, как кокетки. Края любых кокеток, вставок могут быть украшены оборкой, воланом, кружевом, кантом, бейкой, лентой, тесьмой и т.п. Отделочные детали соединяют с кокетками или вставками так же, как при обработке краев клапана (см. рис. 2.5), после чего кокетки и вставки соединяют с основными деталями так, как описано выше. 2.1.8. Соединение частей основных деталейВ зависимости от модели и свойств материала соединение частей основных деталей выполняют стачным, на строчным или накладным швом, а также швом в замок, двойным или запошивочным. Стачивание срезов выполняют со стороны детали, на которой ле предусмотрена посадка материала. Если одна из деталей имеет сборки или складки, то стачивание производят со стороны детали со сборками или складками. Рельефы стачивают со стороны бочка в одном и том же направлении для правого и левого рельефов (либо сверху вниз, либо снизу вверх). Перед стачиванием срезов сложной формы они могут быть предварительно сметаны. Рельефные швы полочек и спинок выполняют перед стачиванием с кокетками. Обрабатывают срезы припусков швов. Швы заутюживают или разутюживают. В изделиях из ткани в клетку, полоску или с рисунком, имеющим определенное направление, при соединении частей основных деталей выполняют подгонку рисунка. |