об

t

t

k

А Пх tоб, (4.14)

х

пр а

где tпр– время простоя под погрузочно-разгрузочными операциями, определяется как tпр= tт·qн· γс

тогда:

А Пх tоб

х

, (4.15)  сtт qн k сtт qн k а Количество автомобилей, необходимое для суточного грузооборота: Q АхТсутсут  q q н с, (4.16) Склады и складские помещения Классификация и назначение складов Склады – это комплексы производственных зданий, инженерных сооружений, подъемно-транспортных машин и оборудования, средств вычислительной техники (управляющих, регулирующих и контролирующих их работу), предназначенные для приемки, размещения, накопления, хранения, переработки, отпуска и доставки продукции потребителям. В настоящее время под складом понимают не только здания и сооружения, в которых хранятся различные материальные ценности, но и средство для эффективного управления запасами и материальными потоками, циркулирующими в различных логистических системах [2, 10, 11]. Различают склады:

по номенклатуре грузов – универсальные (хранение и переработка грузов широкой номенклатуры) и специализированные (хранение грузов с однородными физико-механическими свойствами);

по виду хранимой продукции – склады сырья; материалов; полуфабрикатов и комплектующих; незавершенного производства; готовой продукции; тары и упаковки; отходов производства; инструментов;

по форме собственности – склады собственные, коммерческие, арендуемые;

по назначению – склады производственные, транзитно-перевалочные (терминалы, для временного хранения грузов в период перегрузки с одного вида транспорта на другой); пристанционные, портовые, при аэропортах; таможенные; досрочного завоза; сезонного хранения; резервные; оптовые; распределительные; розничные;

по срокам хранения грузов – склады для краткосрочного и долгосрочного хранения;

по степени технического вооружения – немеханизированные; частично механизированные; механизированные; автоматизированные, автоматические;

по степени автоматизации – с частичной автоматизацией; комплексной автоматизацией; сложной автоматизированной системой управления;

по способам хранения грузов – открытого хранения; полузакрытого; закрытого хранения;

по объемно-планировочным решениям – однопролетные и многопролетные; одноэтажные и многоэтажные;

по направлению грузопотоков в складах – склады с поточным движением грузов и тупиковые.

Основы проектирования складов

На выбор склада и его оборудования влияют: транспортная характеристика грузов, величина и характер грузопотоков, срок и условия хранения грузов, вид подвижного состава, обслуживающего склад, равномерность прибытия и отправления грузов, размеры прямой перегрузки, размеры капитальных вложений, эксплуатационные расходы, наличие подъездных путей.

Помещения основного производственного назначения подразделяются на зоны: разгрузки, приёмки груза по количеству и качеству, хранения, внутрискладской переработки грузов, выдачи груза, погрузки.

Складские помещения необходимо планировать таким образом, чтобы:

внутрискладской технологический процесс был точным и непрерывным;

продукция на складе была размещена наиболее рационально;

условия хранения позволяли сохранять количество продукции и не допускать падения качества ниже существующих норм;

был обеспечен удобный доступ к продукции;

обеспечивалась возможность применения средств механизации и автоматизации и их высокопроизводительная работа;

Qскл– вместимость склада – максимальное количество груза, хранящееся на складе в м3, т, штуках единиц хранения.

Qскл Qскл

n

i1 kскл Wt Tхр. i, (4.17)  i iгде kскл– коэффициент складочности i- того груза; W(t)i– расчётный суточный грузопоток i- того груза; Тхрi.– срок хранения i- того груза, поступающего на склад. Площадь склада Fскл. Fскл

n

i1 kпр. ikскл Wt Tхр. i, (4.18)  Pi Pi   i i где kпр.i– коэффициент, учитывающий площадь складских проходов и проездов, Pi– удельная нагрузка на 1 м 2 полезной площади склада, т/м 2.  p p

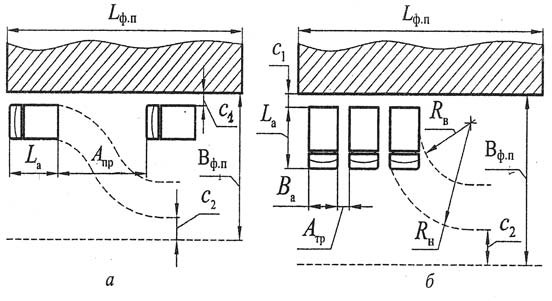

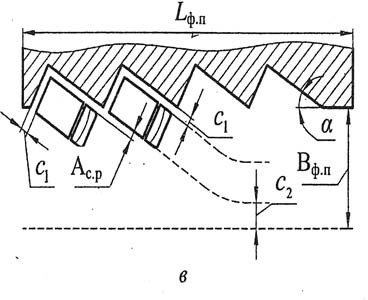

h , (4.19) i ггде h– допустимая высота укладки груза в штабели, м; γг– объемная масса груза, т/м 3. Коэффициент kпр.iколеблется в пределах 1,5 – 2,0, где меньшее значение соответствует применению на складе мостовых кранов, а большее – напольного транспорта. Рi- удельная нагрузка зависит от вида груза, для сахара и муки – 0,75 и 0,7; для консервов в металлических банках – 0,85 мясных, 0,71 – для рыбных; макаронных изделий в картонных коробках – 0,2 и 0,32; для напитков в стеклянных бутылках – 0,5. Определение размеров фронта погрузки-разгрузки Фронт погрузки-разгрузки склада – участок территории, где в непосредственной близости друг от друга расположены погрузочно-разгрузочные посты. Различаются поточная (боковая), торцевая и ступенчатая (косоугольная) расстановки автомобилей (рис. 4.1)   Рисунок 4.1. Расчетные схемы для определения размеров погрузочно- разгрузочных фронтов при поточной (а), торцевой (б) и ступенчатой расстановке АТС у складов. Определение размеров фронта погрузки-разгрузки производится по формулам: продольная:

Lфп= (Lа+Ап.р.)·Пх+Апр Lфп= (Lа+Ап.р.)·Пх+Апр

Вфп= Rн+Rв+Ва+с1+2с2(4.20)

торцевая:  Lф.п= (Ва+Ат.р Lф.п= (Ва+Ат.р. )·Пх+Ат.р. Вфп= Rн–Rв+Lа+с1+2с2ступенчатая:  Lфп Lфп= [( Ва+Аср)· Пх+Аср] sinαВфп= Rн–Rв·cosα+Lа·sinα+1.4с1+с2где Lа, Ва– длина и ширина автомобиля соответственно, м; (4.21) (4.22)

Rн,Rв– наружный и внутренний радиусы поворота автомобиля (соответственно),

м;

Ап.р.,Ат.р.,Ас.р. – расстояние между автомобилями при продольной, торцевой, ступенчатой погрузке, м;

с1,с2– минимальное расстояние от автомобиля до стены и от движущегося автомобиля до границы проезда, м;

Ап.р. не должно быть меньше 1 м, а Ат.р.и Ас.р. – меньше 1,5 м, минимальное расстояние с1не должно быть меньше 0,2 м, а с2– меньше 0,5 – 1 м.

Грузооборот склада; т: общий:

Показатели работы складов  QР пос QР пос |

Скачать 0.65 Mb.

Скачать 0.65 Mb.