Теория и технология производства стали 1. Учебник для вузов. М. Мир, ООО Издательство act

Скачать 7.23 Mb. Скачать 7.23 Mb.

|

|

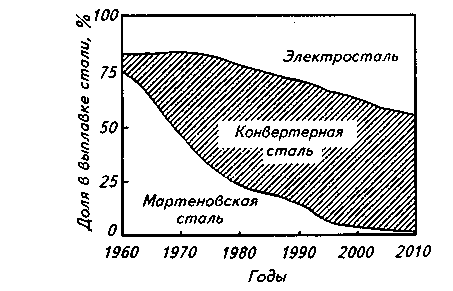

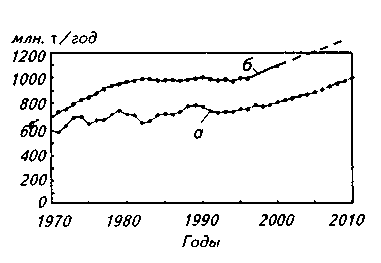

1.3.4. Четвертый этап — возникновение относительно простых и дешевых способов массового производства литого металла. Все перечисленные выше способы производства стали малопроизводительны. Бурное развитие промышленности и железнодорожного транспорта в середине XIX в. сдерживалось отсутствием высокопроизводительных и дешевых способов производства стали. Ответом на эти требования жизни явились разработка и широкое распространение двух новых способов производства: конвертерного и мартеновского. Простой и дешевый способ получения литой стали в больших количествах путем продувки жидкого чугуна воздухом был предложен в 1855 г. английским механиком Генри Бессемером. Продувку чугуна вели в специальном агрегате — конвертере с кислой футеровкой. Способ получил название конвертерного (бессемеровского)1. Г. Бессемеру удалось предложить простую и удобную форму агрегата. За прошедшие полтора столетия сам процесс плавки существенно изменился, но конструкция агрегата осталась в принципе без изменения. В 1878—1879гг. англичанином Томасом был разработан вариант конвертерного процесса, при котором футеровку конвертера выполняли из доломита — материала, обладающего основными свойствами. Этот процесс получил название томасовского или «основного конвертерного», или «основного бессемеровского». В томасов-ском конвертере можно было наводить основной шлак. В бессемеровском и томасовском процессах продувку жидкого чугуна в конвертере осуществляли воздухом. Выделяемого при этом тепла экзотермических реакций хватало только на нагрев залитого в конвертер металла (температура заливаемого в конвертер чугуна 1200—1300 °С; температура получаемой стали должна быть около 1600 °С). Возможностей переплава в конвертерах с воздушным дутьем шихты, в состав которой входил бы металлический лом, не было. В 1865 г. во Франции Эмиль и Пьер Мартены успешно осуществили выплавку стали из чугуна и железного лома в регенеративных пламенных печах. Получение в пламенных печах высокой температуры, достаточной для расплавления твердой шихты и получения стали, стало возможным благодаря подаче в печь подогретых газа и воздуха. Принцип использования тепла отходящих газов для подогрева топлива и воздуха в регенераторах промышленных печей впервые был реализован в 1856г. братьями Сименсами, инженерами немецкого происхождения. Поэтому в ряде стран (прежде всего в Германии, а до революции 1917г. и в России) процесс называли «сименс-мартеновс-ким». Во Франции и в СССР он получил распространение под названием мартеновского. В англоязычной специальной литературе процесс называют openhearthprocess(процесс на открытом поду) или сокращенно ОН-process. Конвертерный и мартеновский способы явились базой, обеспечившей бурный рост индустриальной мощи; , промышленно развитых стран: менее чем за 100 лет мировое производство стали выросло более чем в тысячу раз (с 330 тыс. т в 1868г. до 346 млн. т в 1960г.). 1.3.5. Пятый этап — развитие электрометаллургии стали. Во второй половине XIX в. появились предложения по использованию для плавки стали электрической энергии. В конце XIX — начале XX в. были созданы и начали работать электропечи различных конструкций. Началом эпохи развития электрометаллургии принято считать разработку в 1899 г. французским инженером П. Эру (Геру) проекта небольшой дуговой печи для плавки стали. Первые такие печи были маломощными и могли работать только на расплавленной шихте. Изобретение нашим соотечественником М.О. Доливо-Добровольским трехфазного переменного тока сделало возможным строительство трехфазных печей (вначале в США и России, затем в Германии, Франции и других странах). Недостаток и дороговизна электроэнергии сдерживали развитие электрометаллургии. В течение длительного времени электропечи использовались главным образом для производства высококачественных высоколегированных марок стали. В настоящее время ситуация изменилась коренным образом: появилась возможность использовать печи большой емкости; мощность трансформаторов увеличилась до 800—1000 кВ-А/т стали; соответственно изменились конструкции печей и технологии выплавки стали. 1 От лат. converto — изменяю, превращаю. В настоящее время около 1/3 мировой выплавки стали приходится на сталь из дуговых электропечей, около 2/3 мировой выплавки стали — это конвертерная сталь (рис. 1.3). 1.3.6. Шестой этап — интенсификация сталеплавильного процесса кислородом. Замена воздуха, используемого в сталеплавильных агрегатах для сжигания топлива или для окисления примесей чугуна, чистым кислородом много лет была мечтой металлургов, так как при этом существенно меняется тепловой баланс процессов (отпадает неизбежность потерь тепла из-за нагрева балластного азота, поступающего вместе с кислородом воздуха), а также облегчаются проблемы повышения качества металла. Высокая стоимость кислорода длительное время препятствовала осуществлению этой мечты. Лишь в конце 40-х годов XX в. появились относительно дешевые способы получения кислорода, позволившие начать широкомасштабную разработку соответствующей технологии. Наша страна была одной из первых, где были развернуты эти работы. Во второй половине 40-х годов под общим руководством академика И. П. Бардина выполнены исследования по интенсификации конвертерного производства (ЦНИИЧМ, руководители работ проф. С. Г. Афанасьев, проф. В. В. Кондаков и др.) и мартеновского производства (МИСиС, руководитель работ проф. К. Г. Трубин). Первые опыты подтвердили теоретические расчеты, однако потребовалось время, прежде чем были отработаны оптимальные приемы работы и конструкции агрегатов, фурм, горелок и т. п. К концу 50-х годов использование кислорода в сталеплавильном производстве стало обычной практикой, которая оказала существенное влияние на масштабы выплавки стали в мире. В результате основной объем стали, производимой в настоящее время в мире, выплавляется в агрегатах, где роль окислителя выполняет технически чистый кислород.  Рис. 1.3. Изменение структуры сталеплавильного производства в мире 1.3.7. Седьмой этап — появление и распространение переплавных процессов. Процесс очищения стали от вредных примесей зависит от ряда факторов, в числе которых изменение давления, увеличение поверхностей контакта реагирующих фаз, ускорение процесса охлаждения металла, использование плазменной и электронно-лучевой технологии и др. В 50-е годы появились и получили распространение такие способы переплава стали, как вакуумно-индукционный (ВИП), вакуумно-дуговой (ВДП), электрошлаковый (ЭШП), плавка в электронно-лучевых, в плазменных печах и др. Поскольку в этих процессах осуществляется переплав стали, предварительно выплавленной в «обычном» агрегате (конвертере или дуговой печи), такие процессы называют переплавными. Они сравнительно дороги и малопроизводительны, но обеспечивают получение металла очень высокого качества с особыми свойствами. Масштабы такого производства невелики, тем не менее ежегодно тысячи тонн слитков стали переплавляют (иногда дважды и даже трижды) для более полного очищения металла от нежелательных примесей и получения стали с особо высокими свойствами. 1.3.8. Восьмой этап — переход на непрерывную разливку стали. Переход на непрерывную разливку металлов начался примерно 50—60 лет назад с разработки технологий непрерывного литья сравнительно легкоплавких алюминиевых и магниевых сплавов. Достигнутые в этом деле успехи помогали отрабатывать методы непрерывной разливки стали и конструировать соответствующее оборудование. В результате в конце XX в. основная масса выплавляемой в мире стали разливалась не в изложницы, а на установках непрерывной разливки. Созданы установки, на которых получают стальные заготовки с профилем, близким к окончательному, установки, непосредственно сопряженные с прокатными станами. Переход на непрерывную разливку не только позволил отказаться от строительства цехов блюминга, слябинга, дворов изложниц и т. д., но существенно изменил коэффициенты расхода металлошихты на 1 т годного — они стали ниже на 10—20 %. Другими словами, при том же расходе материалов заметно увеличилась масса реально используемого металла. Переход на непрерывную разливку сделал также ненужным производство изложниц, прибыльных надставок, центровых, поддонов и прочего оборудования, необходимого ранее при разливке стали в изложницы. В то же время при переходе на непрерывную разливку потребовалось существенно повысить чистоту разливаемой стали и возникла проблема совершенствования контроля за ее качеством. В результате вся сталь, поступающая на установки непрерывной разливки, подвергается дополнительной внепечной обработке. 1.3.9. Девятый этап — появление и развитие методов внепечной обработки (вторичной, или ковшовой, металлургии). Многие технологические операции, проводимые с целью уменьшения содержания вредных примесей в металле и повышения его качества, можно выполнять не в плавильном агрегате, а в ковше (или в ином агрегате, заменяющем ковш), специально оборудованном устройствами для соответствующей обработки жидкого металла. Производительность плавильного агрегата при этом возрастает, и одновременно обеспечивается повышение качества стали. С целью очищения от вредных примесей, усреднения состава и регулирования его температуры металл в ковше подвергают вакуумированию, продувают инертными газами, обрабатывают жидкими или порошкообразными смесями или специальной лигатурой, подвергают электромагнитному перемешиванию и т. п. Поскольку эти операции в отдельных случаях весьма продолжительны, а металл постепенно охлаждается и застывает, появились устройства для подогрева металла в процессе его обработки, т. е. ковш превратился в отдельный, иногда довольно сложный агрегат, а методы получили название ковшовой (или вторичной) металлургии, внепечной обработки или вне-печного рафинирования. Помимо повышения качества внепечная обработка обеспечивает стабильность (от плавки к плавке) свойств металла данной марки, что очень важно для потребителя. В результате внепечная обработка за очень короткий срок (с конца XX в.) получила повсеместное распространение. В настоящее время сотни миллионов тонн выплавляемой в мире стали обрабатывают тем или иным способом вторичной металлургии. 1.3.10. Десятый этап — разработка методов организации непрерывного сталеварения, поиски оптимальных конструкций сталеплавильных агрегатов непрерывного действия (САНДов). Опыт многих производств показал, что замена периодического процесса непрерывным способствует повышению производительности, снижению эксплуатационных затрат, повышению качества и однородности (стандартности) продукции, ресурсосбережению, более эффективному использованию шихтовых и добавочных материалов. Применительно к созданию САНДов оптимальных решений еще не найдено, однако проведены и проводятся эксперименты, успешно решаются многочисленные проблемы, связанные с повышением стойкости огнеупоров, многократным использованием шлака, организацией непрерывного контроля процесса плавки и методов непрерывной загрузки шихты и т. д. 1.3.11. Одиннадцатый этап —решение проблем обеспечения сталеплавильных агрегатов шихтой. Ситуацию, сложившуюся в металлургии стали в настоящее время, можно сформулировать следующим образом: а) заметно возросли и продолжают возрастать требования к качеству стали (в том числе по содержанию примесей цветных металлов); б) переход на непрерывную разливку сопровождается резким сокращением отходов, являющихся источником оборотного (сравнительно чистого по примесям) металлолома; соответственно возрастает доля «грязного» амортизационного лома; в) бурное развитие электросталеплавильного производства сопряжено с увеличением поставок металлолома для загрузки электропечей. В настоящее время ощутим дефицит качественного металлолома. Для решения связанных с этим проблем металлурги активизируют работу по таким направлениям, как: 1) внедоменное рафинирование жидкого чугуна; 2) усовершенствование технологий сортировки, отбора и подготовки металлошихты; 3) создание новых видов металлошихты, чистой от нежелательных примесей; 4) расширение практики производства и использования продуктов прямого восстановления железа. 1.3.12. Двенадцатый этап — решение экологических проблем. На современном этапе металлургии вопросы рационального использования и сбережения ресурсов, охраны природы, экологии стали проблемами первостепенной важности. Расходы, связанные с решением проблем экологии и охраны природы, непрерывно растут и диктуют новые принципы подхода к решению вопросов конструирования агрегатов и организации технологий производства стали. Правило инженерного подхода к организации технологий производства стали в мире часто обозначают как правило «ЗЕ» (Energy + Ecology + + Economy), или «ЗЭ» (Энергия +  Рис. 1.4. Изменение объема производства стали (а) и производственных мощностей (6) в мире + Economy), или «ЗЭ» (Энергия + + Экология + Экономия). Практически это означает, что решение всех вопросов, связанных с организацией производства, разработкой новых технологий и новых конструкций агрегатов, должно учитывать необходимость защиты от продуктов производства воздуха, земли, воды. Технологии должны быть безотходными, удовлетворять потребности в металле не путем увеличения его количе-ства, а за счет повышения качества при минимуме отходов. На рис. 1.3 и 1.4 представлены фактические и прогнозные данные по изменению структуры сталеплавильного производства, производственных мощностей и реальной выплавки стали. Эти данные свидетельствуют о достаточно высокой загрузке имеющихся мощностей и весьма благоприятных перспективах сталеплавильного производства в обозримом будущем. Основными агрегатами для производства стали в ближайшие годы останутся конвертеры и электропечи. 2. ПРОИЗВОДСТВО СТАЛИ В РОССИИ Традиционно производство стали в России основывалось на использовании расположенных на ее территории рудных месторождений. К ним прежде всего относятся такие богатые месторождения, как Курская магнитная аномалия (открыто в 1783г.), Олене-горское и другие месторождения Кольского п-ва, Костомукшское и другие месторождения Карелии, ряд месторождений железных руд Урала и Сибири. Археологические раскопки в районах близ Новгорода Великого, Пскова, Владимира, Ярославля, Тулы, а также в районе Ладожского озера, в Карелии выявили многочисленные остатки плавильных горнов, так называемых «волчьих ям», домниц, древние образцы изделий из сыродутного железа и стали (топоры, мечи, секиры и пр.). Историю развития железоделательного и сталеплавильного производства в России характеризуют следующие основные моменты: 1) металлургия в средние века; 2) XVII в., приглашение специалистов из Западной Европы; 3) реформы Петра I, металлургия на рубеже XVIII-XIX вв.; 4) освоение южного железорудного района; 5) период революции 1917г. и гражданской войны; 6) рост металлургического производства в период первых пятилеток; 7) металлургия в период Великой Отечественной войны; 8) металлургическое производство в послевоенные годы; 9) сталеплавильное производство России в настоящее время. 2.1. МЕТАЛЛУРГИЯ РОССИИ В СРЕДНИЕ ВЕКА Так же, как и во всей Европе, в Московском государстве металл получали в примитивных сыродутных горнах и домницах с искусственным дутьем. Сосредоточены эти производства были главным образом вблизи месторождений местных болотных железных руд, в частности на севере — близ Финского залива, в Карелии, на р. Молога (Железный Устюг, Устюж-на-Железнопольская), а также близ г. Тулы. Производство железа на территории России было известно с незапамятных времен. В результате археологических раскопок в районах, прилегающих к Новгороду, Владимиру, Ярославлю, Пскову, Смоленску, Рязани, Мурому, Туле, Киеву, Вышгороду, Переяславлю, Вжищу, а также в районе Ладожского озера и в других местах обнаружены остатки плавильных горшков, сыродутных горнов, так называемых «волчьих ям» и соответствующие орудия производства. В одной из волчьих ям, применявшейся для выплавки железа, близ села Подмоклого в южной части Подмосковного угольного бассейна была найдена монета, датированная 189г. мусульманской эры, что соответствует началу IX в. нашего летосчисления. Это значит, что железо на Руси умели делать уже в те времена. Металлографические и рентгено-структурные исследования многих древних образцов железных и стальных изделий свидетельствуют о высоком техническом уровне железоделательного производства того времени. Оказывается, древние русские металлурги применяли сложные технологические операции по многослойной сварке железа и стали и по термической обработке изделий. Так, сталь наваривали на рабочую часть железных топоров и секир; стальную полосу сваривали с двумя железными, в результате чего получали меч или нож, состоящий из трех слоев, из которых стальной слой в середине представлял режущее острие, а два железных слоя по бокам обеспечивали необходимые прочность и вес оружия; тонкие стальные прутки вваривали в железную основу при изготовлении наконечников боевых стрел, копий и т. п. Другими словами, используя современную техническую терминологию, изделия подвергались цементации, закалке и отпуску в разных средах. Результаты исследований указывают на самобытность и самостоятельность развития металлургической техники в Древней Руси. Создание русского государства ознаменовалось бурным развитием производительных сил славянских племен. К этому времени относится переход от примитивных сыродутных горнов с естественной тягой к стационарной шахтной печи — домнице с искусственным дутьем, что резко повысило производительность установок. Увеличение производства железа способствовало массовому распространению железных изделий. Наряду с действующими во многих местах государства крестьянскими дойницами образовались своего рода центры кустарного производства железа — Ус-тюжна-Железнопольская в Новгородской губернии, Дедилово в Тульской губернии и др. Из писцовых книг Вотской пятины 1500—1505 гг. известно, что только в двух уездах близ Финского залива насчитывалось более 200 крестьянских домниц с одним-двумя горнами, в которых сыродутное железо выплавляли не только для местного употребления, но и на продажу. Кустарные крестьянские домницы существовали в России долгое время: еще в конце XVIII в. работало не менее 300 таких домниц. В то же время для производства ряда изделий (прежде всего оружия) металл импортировался из зарубежья, в основном из Англии и Швеции («свийское», или «свейское», оружие). Сложная ситуация, в которой оказалась Московская Русь после поражения Ивана IV Грозного в Ливонской войне (потеря Смоленска и Прибалтийских земель), события «смутного времени» конца XVI — начала XV11 в. вынуждали срочно искать способы, обеспечивающие армию современным оружием вне зависимости от закупок за рубежом. Эти обстоятельства явились причиной, по которой царь Борис Годунов, а затем и первые цари из династии Романовых (Михаил и Алексей) приглашают специалистов из стран Западной Европы. |