Теория и технология производства стали 1. Учебник для вузов. М. Мир, ООО Издательство act

Скачать 7.23 Mb. Скачать 7.23 Mb.

|

|

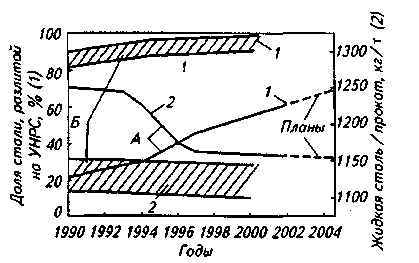

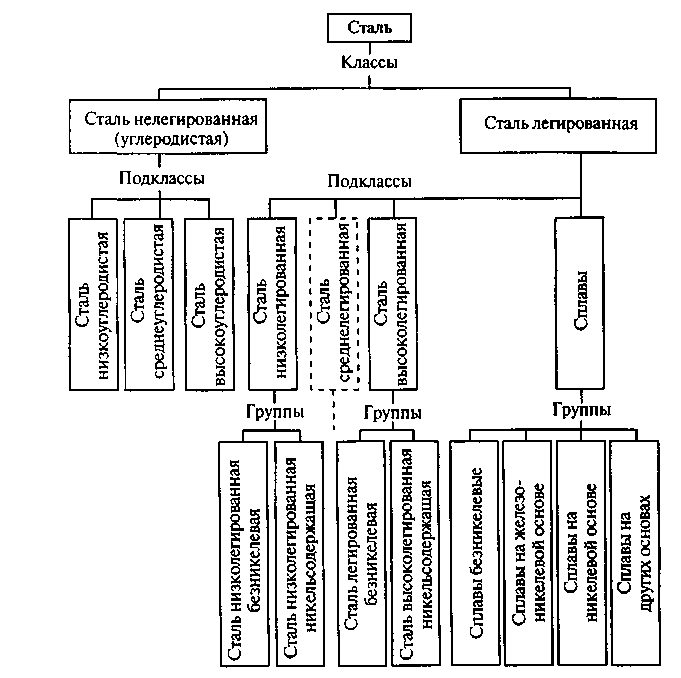

2.9. СТАЛЕПЛАВИЛЬНОЕ ПРОИЗВОДСТВО РОССИИ В НАСТОЯЩЕЕ ВРЕМЯ До 1991 г. металлургическое производство Российской Федерации являлось составной частью единого производственного комплекса Союза ССР. После выделения из состава СССР отдельных союзных республик сырьевое обеспечение металлургического производства России нарушилось. Так, например, богатые марганцевые руды и заводы, производящие марганецсо-держащие сплавы, остались на Украине и в Грузии. Производство титана осталось на Украине, месторождения хромистых руд — в Казахстане и т. д. За прошедшие годы многие связанные с этим проблемы решены. Кроме того, серьезные проблемы, которые пришлось также оперативно решать, — это проблемы, связанные с обновлением устаревшего оборудования'и прекращением деятельности неэффективных производств. В период 1990—1997гг. на металлургических заводах России выведено из эксплуатации и демонтировано 66 мартеновских печей, 1 конвертер, 3 дуговые сталеплавильные печи (общей производственной мощностью около 27 млн. т стали в год). В настоящее время черная металлургия России включает 37 комбинатов и заводов, производственная мощность которых по стали составляет более 90 млн. т стали в год. Кроме того, в России расположены 13 трубных, 14 метизных (изготавливающих металлоизделия), 5 коксохимических, 14 огнеупорных заводов, 11 железорудных предприятий, 20 предприятий по добыче нерудных материалов (известняка, доломита, песка и т. п.), 12 заводов по производству и ремонту металлургического оборудования, более 70 предприятий по сбору и переработке металлолома. Более 2/3 стали выплавляется на девяти крупных металлургических комбинатах: Магнитогорском (ММК), Новолипецком (НЛМК), череповецком ОАО «Северсталь», Кузнецком (КМК), Западно-Сибирском (ЗСМК), Челябинском («Мечел»), Нижнетагильском (НТМК), Орско-Халиловском («Носта»), Ос-кольском электрометаллургическом (ОЭМК); те из них, которые построены сравнительно недавно, являются современными высокотехнологическими предприятиями, вполне конкурентоспособными на мировом рынке. Отечественная металлургия настоящего времени удовлетворяет все заявки на свою продукцию от отечественных потребителей. Многие виды металлургической продукции уже сегодня конкурентоспособны на мировом рынке. Значительная часть производимой на российских заводах металлопродукции экспортируется. В отдельные годы металлургия обеспечивала более 1/5 всех поступлений иностранной валюты в российскую казну. Удельное производство стали в России в 2000 г. составило около 400 кг/чел, в год, что соответствует среднему уровню производства стали на душу населения в промышленно развитых странах. Особое внимание в ближайшие годы в нашей стране, и в металлургической отрасли в частности, будет уделено проблемам ресурсосбережения и охраны окружающей среды, а также обеспечению качества продукции. По экспертным оценкам, изложенным на состоявшейся в 1994 г. в Москве международной конференции «Черная металлургия России и СНГ в XXI в.», в настоящее время российская промышленность работает с высоким удельным выходом различных отходов на 1 т стального проката. Уже в ближайшие годы нашим производственникам предстоит существенно снизить образование отходов, размер которых на 1 т стального проката в настоящее время составляет: вскрышных и горных пород 1500-2500 кг, различных шлаков 500-1000 кг, шламов 80-120 кг, пыли 80-120 кг, окалины 30-40 кг, сточных вод 250-300 м3, горючих газов 2000-2500 м3. Переход экономики на рыночные! отношения предполагает ужесточение требований к гарантированному соблюдению стандартов качества металлопродукции. В металлургическую практику вводятся международные и европейские стандарты «Управление качеством продукции». На основе требований этих стандартов формируются новые отношения между потребителем и изготовителем металлопродукции по гарантированному обеспечению качества на протяжении всей технологической цепочки от проектирования, оборудования, сырья и технологии до отгрузки готовой продукции. Повсеместное распространение получает сертификация качества металлопродукции как гарантированная система обеспечения качества по всему технологическому циклу на металлур- гическом предприятии. В настоящее время сталеплавильное производство и в целом вся черная металлургия России находятся в периоде подъема: постоянный рост объемов производства продукции и степени загрузки мощностей; высокий уровень экспорта российской металлопродукции (прежде всего проката из качественной стали); рост «внутреннего» потребления сталепродукции (прежде всего стальных труб и листа). Заметно возрастает доля стали, произведенной по более совершенным технологиям. На рис. 2.1 показано, как выросла доля стали, разлитой на современных УНРС, и соответственно как уменьшились и продолжают уменьшаться расходные коэффициенты на производство проката. Если 10 лет назад более половины стали в России выплавлялось в мартеновских печах, то в пос-лед-ние годы — менее 1/4. Можно с полной уверенностью утверждать, что молодым специалистам в области металлургического производства, вступающим в XXI в., обеспечено необъятное поле деятельности в одной из наиболее приоритетных и престижных отраслей народного хозяйства. Рис. 2.1. Изменения в сталеплавильном производстве России в последние годы: А — Россия; Б— промышленно развитые страны; /—доля стали, разлитой на УНРС; 2—расходный коэффициент стали (кг) на производство 1 т проката  3. КЛАССИФИКАЦИЯ СТАЛИ. СТАНДАРТЫ Единой мировой системы классификации стали нет. В технической литературе полученные тем или иным способом стали обычно классифицируют по следующим признакам: по назначению, качеству, составу (см. далее рис. 3.1), характеру производства (методу выплавки) и т. п. В ряде стран (а также в ряде крупных фирм) имеются свои системы классификации, соответственно и маркировка стали одного и того же состава в разных странах своя, что, естественно, создает затруднения при использовании зарубежных источников. 3.1. СТАНДАРТЫ РОССИИ 3.1.1. Маркировка сталей в России.Обозначение государственного стандарта — ГОСТ Р. Организация, занимающаяся стандартизацией, — Госстандарт России. Сталь углеродистая обыкновенного качества (ГОСТ 380-88) - обозначение марок включает буквы Ст (сокращенное от «сталь»), затем следуют цифры от 0 до 6 (условный номер марки в зависимости от химического состава стали, причем с увеличением номера содержание углерода в стали возрастает, но прямого количественного соответствия цифровых значений номера и содержания углерода нет); в конце указаны буквы, характеризующие способ раскисления, а именно: кп — кипящая, пс — полуспокойная, сп — спокойная. Примеры: стали марок СтЗпс, Стбсп. Стали качественные (углеродистые и легированные) — обозначение марок включает цифры и буквы, указывающие на примерный химический состав стали. Первые цифры в обозначении конструкционных сталей — среднее содержание углерода в сотых долях процента, в инструментальных сталях — в десятых долях процента. Легирующие элементы обозначаются следующими буквами русского алфавита:

*Не в конце марки. Цифры, стоящие после букв, указывают примерное содержание данного легирующего элемента в процентах. При содержании элемента около или менее 1 % цифры отсутствуют. Буква «А» в конце обозначения марки означает «высококачественная сталь» в первую очередь в связи с более низким допустимым содержанием серы и фосфора. Примеры: сталь марки 45 — сталь углеродистая качественная конструкционная со средним содержанием углерода 0,45 %. Сталь марки 20ХНЗА — сталь высококачественная легированная конструкционная со средним содержанием, %: углерода 0,20, хрома около 1, никеля 3, серы не более 0,025, фосфора не более 0,025. Сталь марки 4Х2В2МФС — сталь инструментальная легированная со средним содержанием, %: углерода 0,4, хрома 2, вольфрама 2, молибдена около 1, ванадия до 1, кремния до 1. Для сталей отдельных узкоспециализированных групп, таких, как подшипниковые, для железнодорожного транспорта, быстрорежущие, а также для ряда высоколегированных и опытных сталей, используются обозначения, не соответствующие изложенным выше правилам, например марки ШХ15, М76В, Р6М5, ЭИ179, ЭП398 и т. д. Принятые в технике способы классификации производимой стали основаны на следующих признаках. 1. По назначению обычно выделяют следующие основные группы сталей: топочная и котельная; для железнодорожного транспорта (рельсовая, сталь для бандажей железнодорожных колес и т. п.); конструкционная (металло- конструкции для строительства зданий, мостов; изготовление различных машин и т. п.); подшипниковая; инструментальная (для инструментов, резцов, валков прокатных станов, деталей кузнечно-штамповочного оборудования и т. п.); рессорно-пружинная; трансформаторная; орудийная; трубная и др. 2. По качеству различают группы стали: обыкновенного качества, качественную и высококачественную. Различия между сталями этих групп заключаются в допустимом содержании вредных примесей (в первую очередь серы и фосфора), а также в особых требованиях по содержанию неметаллических включений, газов и примесей цветных металлов. Академик РАН Н. Т. Гудцов предложил следующую классификацию примесей, содержащихся в стали: 1) постоянные или обыкновенные примеси (Mn, Si, S, Р), содержащиеся в тех или иных количествах в любой стали (содержание этих примесей регламентируется стандартами); 2) скрытые примеси (О, Н, N), присутствующие в стали в очень малых количествах (методы определения их содержания сложны, поэтому содержание этих элементов в обычных технических условиях не указывается); 3) случайные примеси, т. е. примеси, попавшие в сталь из шихтовых материалов или случайно; 4) легирующие элементы, специально вводимые в сталь в определенных количествах для изменения ее строения и свойств. Примеси первых трех групп содержатся в любой стали. Их содержание оценивают обычно в процентах (по массе). Для общего представления о чистоте стали удобно также пользоваться атомными или миллионными долями содержания примеси (в технической литературе часто используют обозначение латинскими буквами ррт1). Так, в стали обыкновенного качества на 1 млн атомов железа приходится 1500— 2000 атомов примесей. Современными методами обработки жидкого металла и рафинирующими переплавами удается снизить количество примесей до 500—1000 атомов на 1 млн атомов железа. 3. По составу различают стали углеродистые, хромистые, хромникелевые, марганцовистые и т. п. 4. По характеру застывания стали в изложницах различают стали спокойные, кипящие и полуспокойные. Поведение металла при кристаллизации в изложницах зависит от степени его раскисленности: чем полнее раскислена сталь, тем спокойнее кристаллизуется слиток. 5. По способу производства сталь классифицируют: 1) по типу агрегата (конвертерная, мартеновская, электросталь, сталь электрошлакового переплава и т. д.); 2) по технологии (основная и кислая мартеновская, основная и кислая электросталь, обработанная вакуумом, синтетическими шлаками, продувкой инертными газами и т. п.). На рис. 3.1 показана принятая у нас в стране классификация сталей и сплавов по их химическому составу. Для каждой группы марок сталей имеется ГОСТ с установленным сроком действия. Несоблюдение стандартов преследуется по закону. В зависимости от группы сталей содержание текста ГОСТа изменяется, однако общее построение остается примерно одинаковым. 1 От лат. partpermillion— часть на миллион. В качестве примера рассмотрим содержание ГОСТ 1050—74 «Сталь углеродистая, качественная конструкционная». ГОСТ включает следующие разделы: Раздел 1. Классификация. В этом разделе устанавливаются различные виды стали: 1.1) по видам обработки: а) горячекатаная и кованая; б) калиброванная; в) круглая, со специальной отделкой поверхности (серебрянка); 1.2) по требованиям к испытанию механических свойств (пять категорий); 1.3) по состоянию материала: а) без термической обработки; б) термически обработанная; в) нагартованная; 1.4) в зависимости от назначения: а) для горячей обработки давлением; б) для холодной механической обработки (обточки, строжки, фрезерования и т.д.); в)для холодного волочения. Назначение стали (подгруппа) указывается в заказе. Раздел 2. Марки. В данном разделе указывается химический состав всех марок стали, входящих в группу (всего в данной группе около 30 марок). Раздел 3. Сортамент. В этом разделе перечислены ГОСТы, которым должна соответствовать изготовленная из данной стали металлопродукция (горячекатаная круглая и квадратная, кованая круглая и квадратная, шестигранная, полосовая  Рис. 3.1. Классификация сталей и сплавов по их химическому составу калиброванная круглая, квадратная и т. п.). Раздел 4. Технические требования. Раздел включает: 4.1) указание на то, что данная сталь может изготовляться в конвертерах, в мартеновских и в электродуговых печах по выбору изготовителя (если это не оговорено в заказе); 4.2) указание на то, что сталь может быть изготовлена как термически обработанной, так и без термической обработки; 4.3) таблица с нормами твердости горячекатаной и кованой стали; 4.4) таблицы с нормами твердости калиброванной стали и стали-серебрянки; 4.5, 4.6, 4.7 и 4.8) требования, предъявляемые к поверхности различных профилей и видов прокатанной и кованой стали; 4.9) требование проводить испытания на осадку в горячем состоянии для стали, предназначенной для высадки, осадки и штамповки; 4.10) требования к испытанию механических свойств; 4.11, 4.12, 4.13, 4.14, 4.15, 4.16) таблицы и указания требуемых свойств при испытаниях на растяжение, ударную вязкость, излом, глубину обезугле-роженного слоя; 4.17) указание о праве потребителя требовать изготовления стали с пониженным содержанием серы, фосфора, хрома, никеля, меди, с нормированным содержанием бора и др. Раздел 5. Правила приемки. Изложены правила, включающие требования поставлять сталь определенными партиями (из одной плавки, одного размера, одного режима термической обработки), правила проверки качества (число образцов от плавки, от партии, от каждого прутка и т. п.). Раздел 6. Методы испытаний. Раздел содержит указания о том, какими ГОСТами руководствоваться при проведении химического анализа, при проведении испытаний механических свойств, на твердость, на осадку, порядок изготовления образцов для испытаний и т. п. Раздел 7. Маркировка и упаковка. Раздел содержит изложение порядка упаковки, маркировки и оформления документации. В процессе производства стали принимают участие работники разных специальностей: сталеплавильщики (выплавка и разливка стали), теплотехники (подогрев под прокатку или ковку), специалисты по обработке металла давлением, термической обработке, испытаниям качества, контролю и др. Все они должны знать и уметь пользоваться производственными стандартами (ГОСТ Р, ОСТ, ТУ)1. Это необходимо не только для обеспечения выпуска продукции с требуемым качеством и товарным видом, но и потому, что от знания этих нормативных документов зависит 1 ОСТ — отраслевой стандарт, ТУ — технические условия. правильное установление цены металлопродукции, а следовательно, и прибыли предприятия, его престижа и т. д. Мировая практика показывает, что перспективный путь развития металлургии связан прежде всего с повышением качества металлопродукции. Это всегда связано с затратами, иногда значительными. Правильное определение цен на металлопродукцию должно стимулировать непрерывное повышение ее качества. |