Основы Технологии Машиностроения.doc. Основы Технологии Машиностроения. Учебное пособие Воронеж 2010 гоувпо Воронежский государственный технический университет

Скачать 5.72 Mb. Скачать 5.72 Mb.

|

|

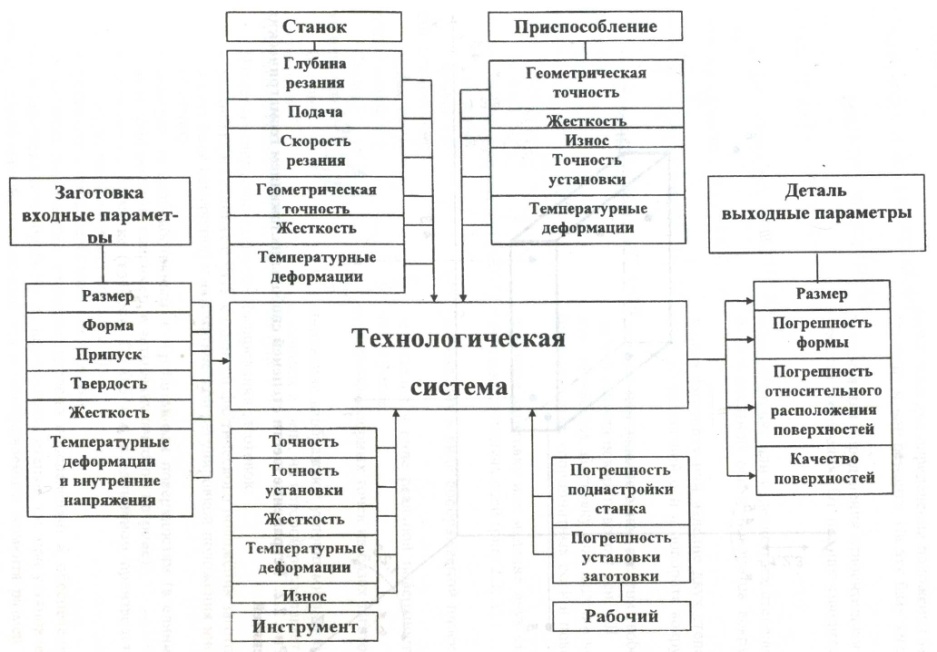

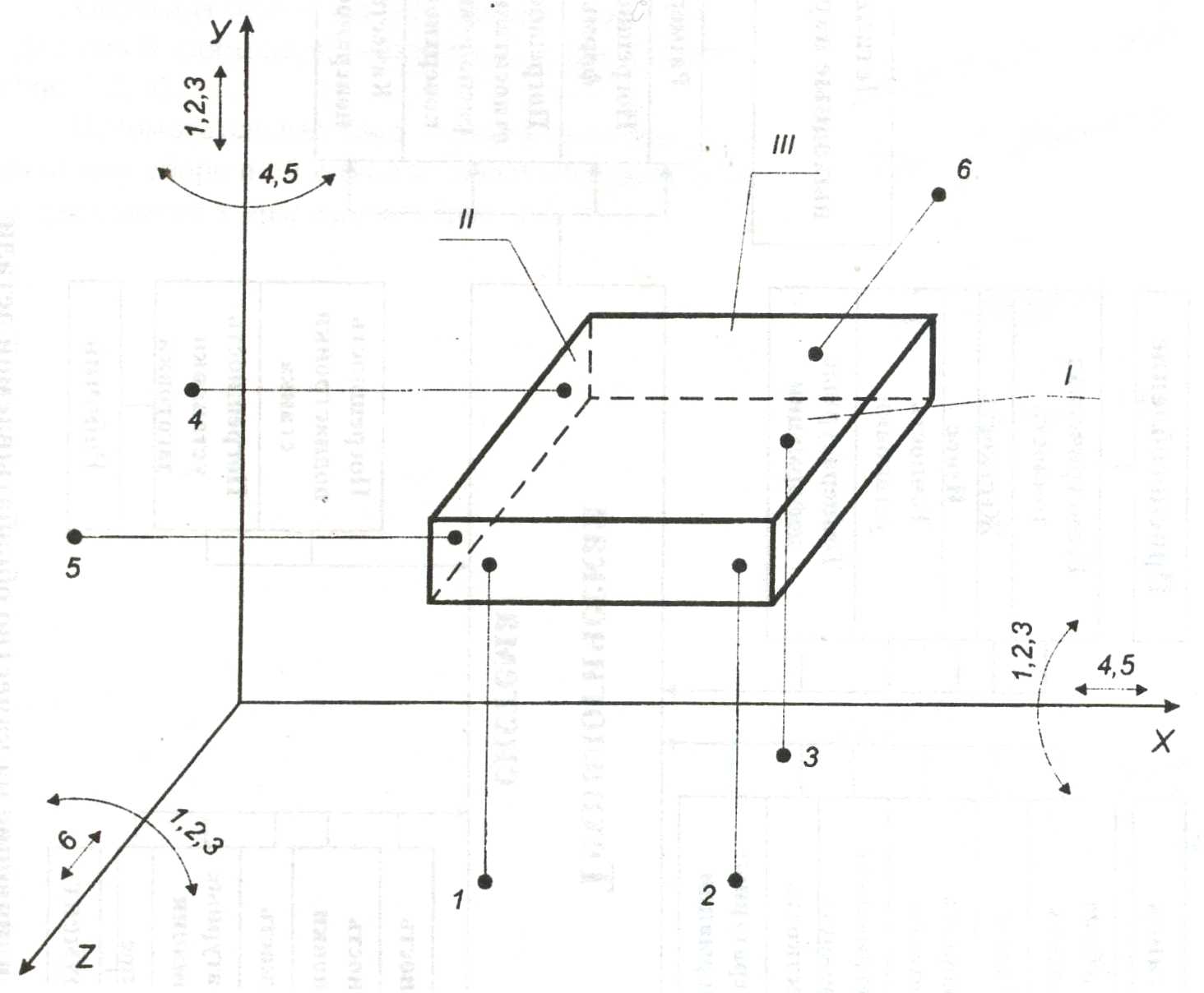

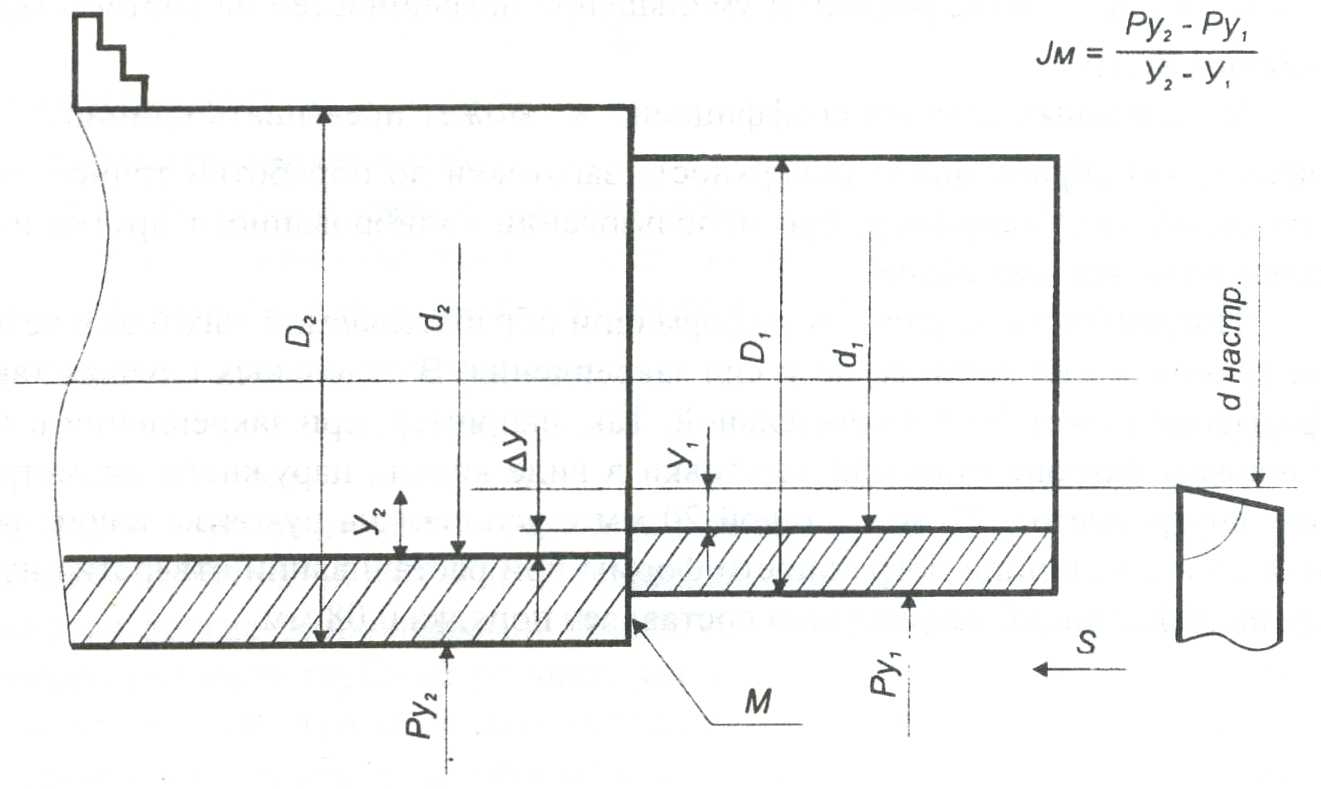

2. ТОЧНОСТЬ ОБРАБОТКИ 2.1. Точность и ее определяющие факторы Под точностью в технологии машиностроения понимается степень соответствия производимых изделий их заранее установленным параметрам (эталону). Понятие точности детали включает в себя два комплекса параметров: - макропараметры (точность размеров, точность формы поверхностей, точность относительного положения поверхностей); - микропараметры (шероховатость поверхностей, волнистость, физико-механические свойства поверхностного слоя). Количественные показатели точности и допускаемые отклонения регламентируются Единой системой допусков и посадок и ее стандартами. Методы обеспечения точности: 1. Метод пробных стружек, заключающийся в последовательном снятии стружки со всей обрабатываемой поверхности или с ее части пробными рабочими ходами инструмента, сопровождаемыми пробными измерениями и необходимым перемещением инструмента или заготовки по лимбу станка или другому отсчетному устройству. Применяется в единичном и мелкосерийном производстве и при настройке станков; 2. Метод автоматического получения размеров на предварительно настроенных станках. Его сущность состоит в том, что заготовка устанавливается в приспособление без выверки на выбранные базовые поверхности. Обработка ведется за один или несколько рабочих ходов установленным заранее на определенный настроечный размер инструментом; 3. Метод автоматического регулирования точности применяется для повышения точности. В станок встраиваются измерительное и регулирующее устройства. Роль этих устройств в современных станках выполняют мехатроннные системы самих станков. В случаях выхода размера за пределы допустимых отклонений система поднастраивается, стабилизируя процесс. При обработке система СПИД (станок – приспособление – инструмент - деталь) действует как многофакторная автоматическая система, структурная схема которой представлена на рис. 2.1  . .Входные параметры Технологическая система СПИД Возмущающие воздействия Выходные параметры 2 1 Рис. 2.1. Структурная модель многофакторной автоматической технологической системы механической обработки Входные параметры: - характеристики металлорежущего станка; - характеристики технологической оснастки; - характеристики заготовки; - технологическая схема обработки поверхности; - эксплуатационные свойства режущего инструмента; - режимы резания; - начальный размер наладки. Возмущающие воздействия: - упругие деформации элементов технологической системы; - размерный износ режущего инструмента; - тепловые деформации элементов технологической системы; - погрешность установки заготовок; - погрешность корректирования первичного наладочного размера; - погрешность измерений; - погрешности профильного и мерного режущего инструмента; - погрешность от перераспределения внутренних остаточных напряжений; - колебания элементов технологической системы. Выходные параметры: - качество механической обработки (точность размеров, формы, взаимного расположения, качество обработанной поверхности); - производительность обработки; - экономические критерии обработки. Пути управления ТП: - управление по выходным параметрам (обратная связь 1); - управление по внешним возмущающим воздействиям (обратная связь 2). 2.2. Расчетный метод определения точности Расчетный метод определения ожидаемой точности заключается в выявлении всех факторов, влияющих на точность обработки, в определении имеющих место погрешностей, их суммировании и сравнении с заданным полем допуска. Блок-схема факторов, влияющих на качество обрабатываемой заготовки на настроенном станке, в общем виде представлена на рис. 2.2  . Влияние этих факторов обуславливает появление погрешностей обработки. . Влияние этих факторов обуславливает появление погрешностей обработки.К числу первичных погрешностей относятся: - погрешность установки заготовки; - погрешность от упругих деформаций технологической системы; - погрешность настройки станка; - погрешность от износа режущего инструмента; - погрешность из-за геометрической неточности станка и изготовления режущего инструмента; Рис. 2.2. Факторы, влияющие на качество обрабатываемой детали  - погрешность из-за температурных деформаций системы; - погрешность из-за остаточных напряжений в заготовке. 2.2.1. Погрешность установки заготовки. Базирование заготовок Погрешность установки – отклонение фактически достигнутого положения заготовки или изделия при установке от требуемого. Она состоит из погрешности базирования, погрешности положения заготовки и погрешности ее закрепления. Для правильной надежной установки и закрепления заготовки необходимо и достаточно устранить шесть степеней свободы ее возможного перемещения, т.е. наложить шесть двусторонних геометрических связей (рис. 2.3).  Рис. 2.3. Устранение шести степеней свободы наложением геометрических связей Базирование – придание заготовке или изделию требуемого положения относительно выбранной системы координат. База – поверхность или выполняющее ту же функцию сочетание поверхностей, ось, точка, принадлежащая заготовке или изделию и используемая при базировании. Комплект баз – совокупность трех баз, образующих систему координат заготовки или изделия (рис. 2.3). Базы подразделяются:

Конструкторская база – база, используемая для определения положения детали или сборочной единицы в изделии. Основная конструкторская база – база, принадлежащая данной детали или сборочной единице и используемая для определения ее положения в изделии. Вспомогательная конструкторская база – база, принадлежащая данной детали или сборочной единице и используемая для определения положения присоединяемого к ним изделия. Технологическая база – база, используемая для определения положения заготовки или изделия в процессе изготовления и (или) ремонта. Измерительная база – база, используемая для определения относительного положения заготовки или изделия и средств измерения.

Установочная база – база, лишающая заготовку или изделие трех степеней свободы – перемещения вдоль одной координатной оси и поворотов вокруг двух других осей – I (рис. 2.3). Направляющая база – база, лишающая заготовку или изделие двух степеней свободы – перемещения вдоль одной координатной оси и поворота вокруг другой оси – II (рис. 2.3). Опорная база – база, лишающая заготовку или изделие одной степени свободы – перемещения вдоль одной координатной оси или поворота вокруг оси – III (рис. 2.3). Двойная направляющая база – база, лишающая заготовку или изделие четырех степеней свободы – перемещения вдоль двух координатных осей и поворотов вокруг них. Двойная опорная база – база, лишающая заготовку или изделие двух степеней свободы – перемещений вдоль двух координатных осей.

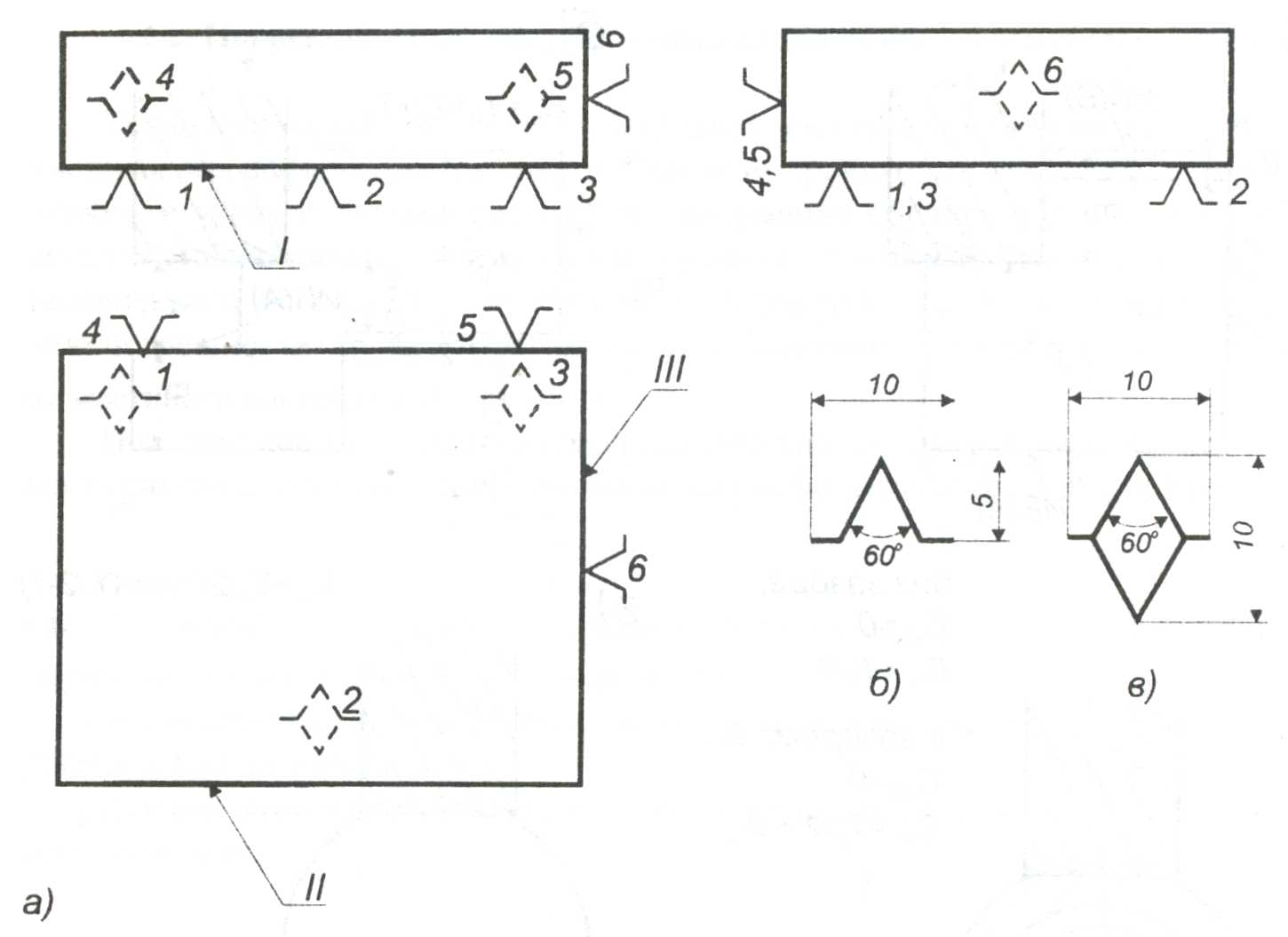

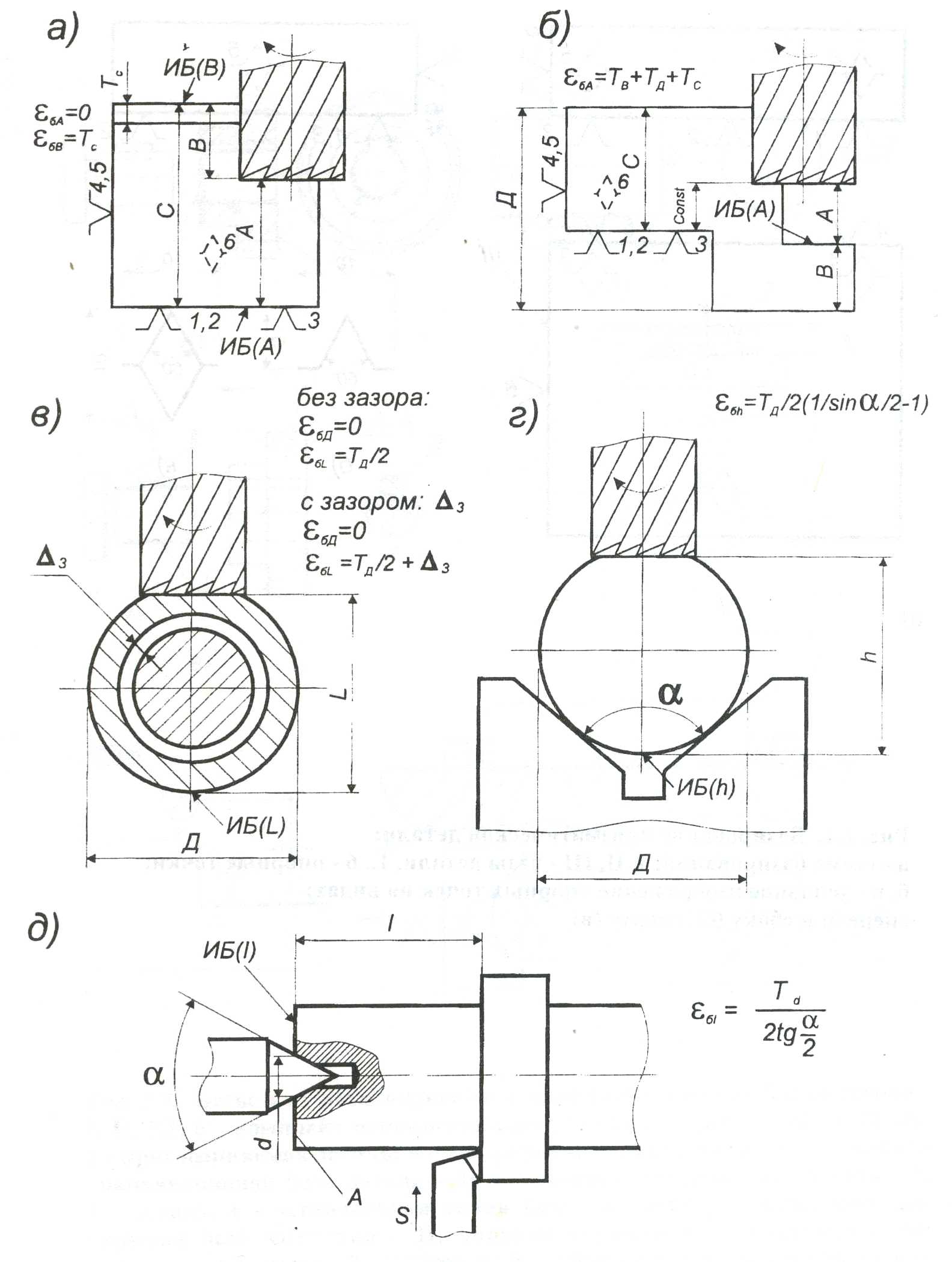

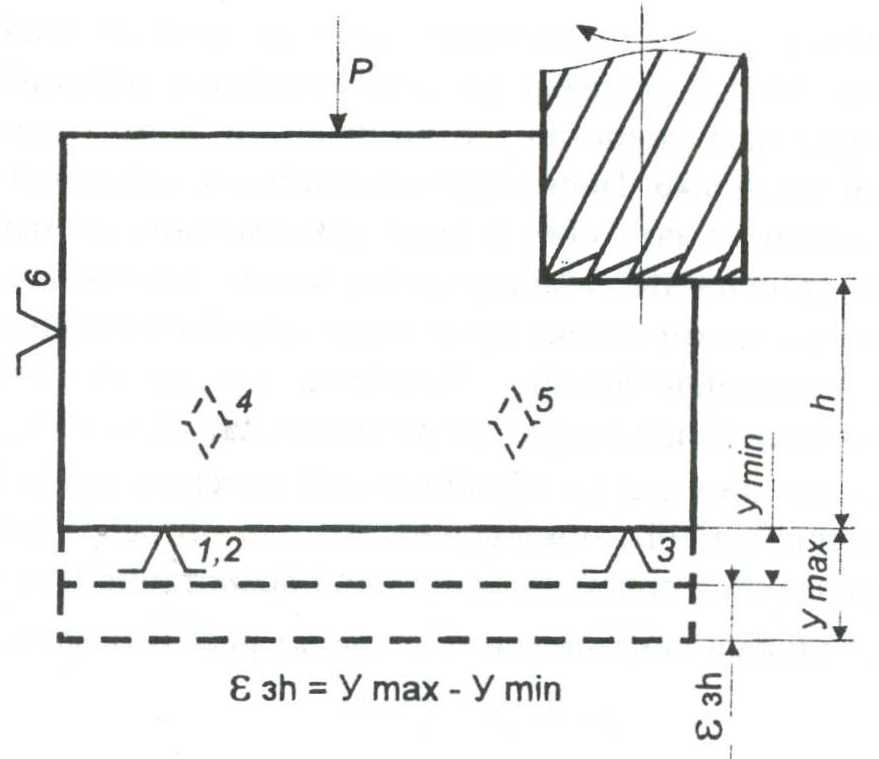

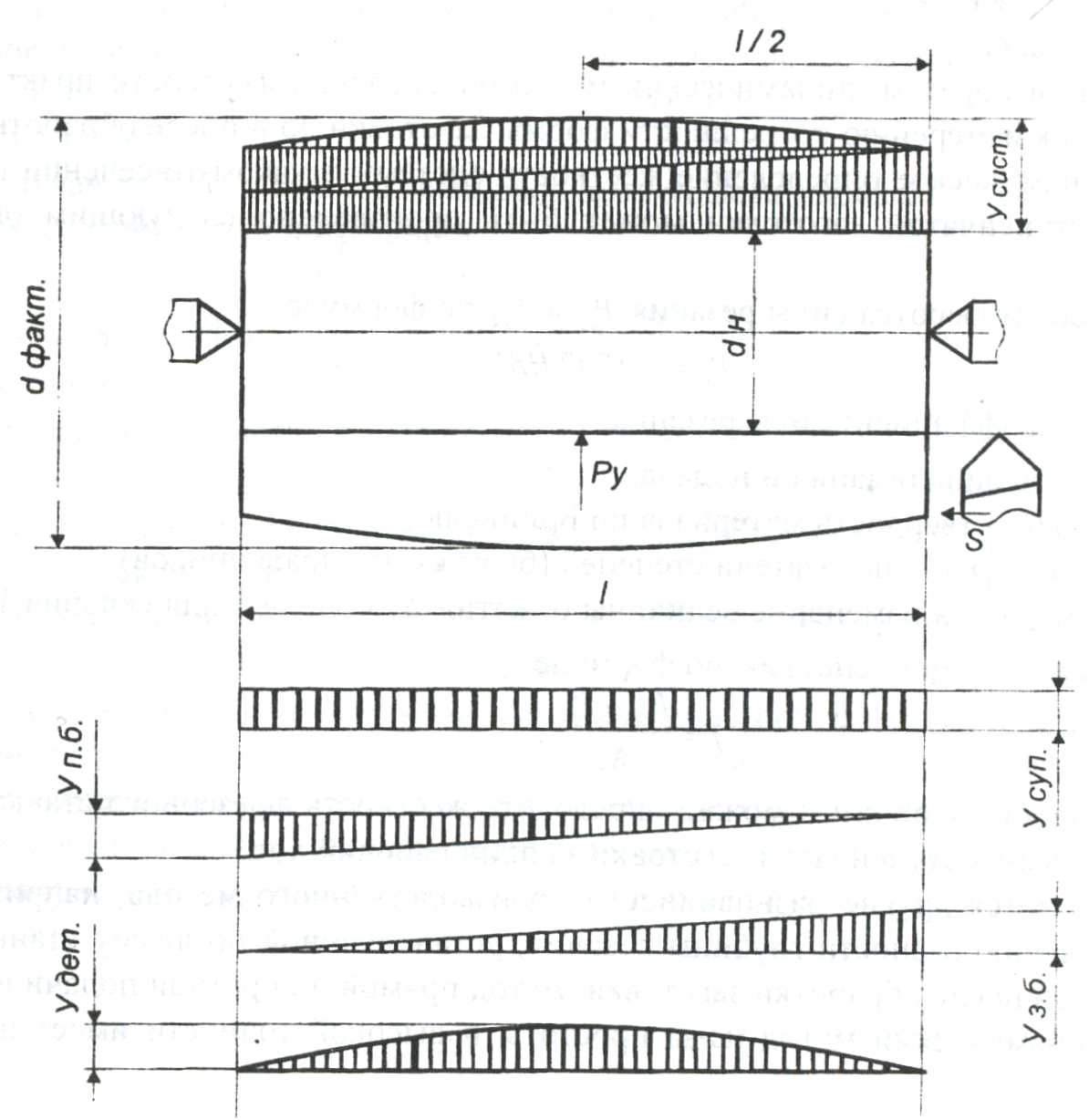

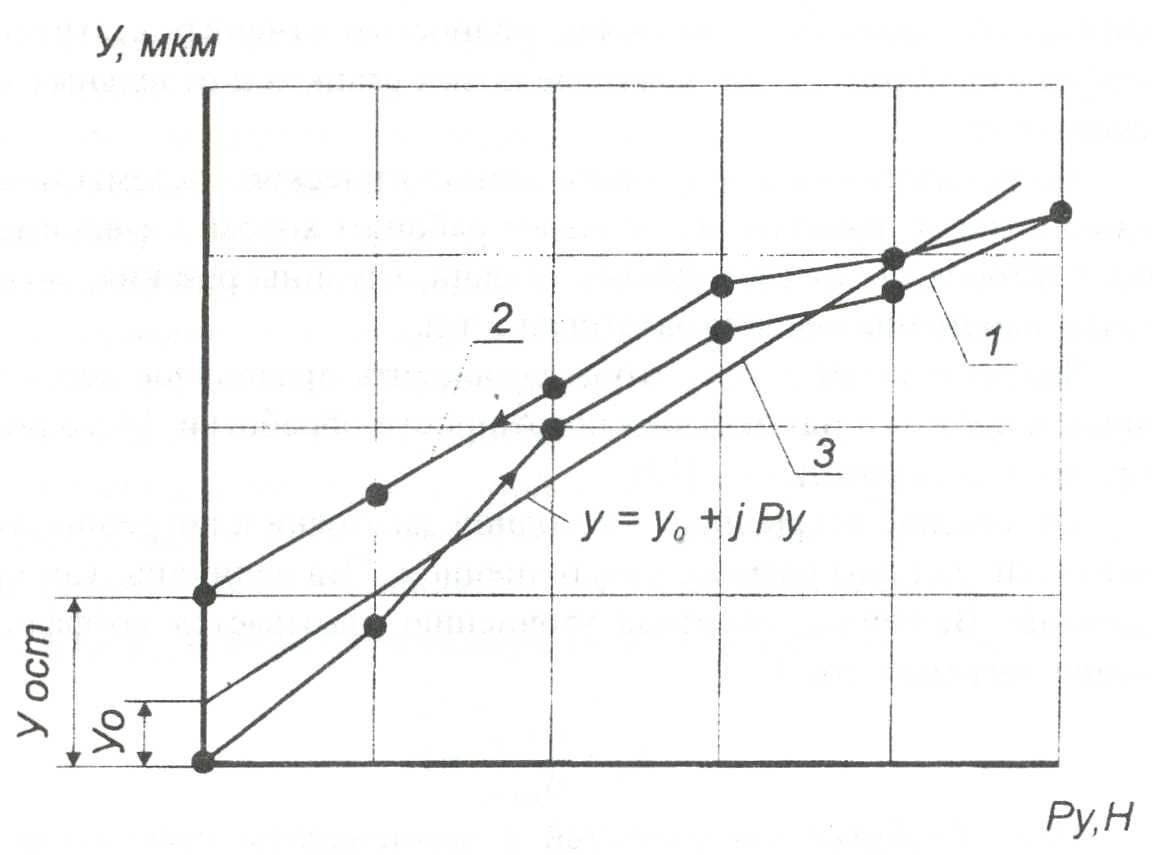

Скрытая база – база заготовки или изделия в виде воображаемой плоскости, оси или точки. Явная база - база заготовки или изделия в виде реальной поверхности, разметочной риски или точки пересечения рисок. Схема базирования – схема расположения опорных точек на базах заготовки или изделия. Все опорные точки на схеме базирования изображают условными знаками (прил. П1) и нумеруют порядковыми номерами, начиная с базы, на которой располагается наибольшее количество опорных точек (рис. 2.4). Способы базирования заготовок: - установка на станках с ЧПУ с оценкой фактического положения заготовки (от базы измерения) и автоматической регулировкой положения инструмента; - выверка по необработанным и обработанным поверхностям; - выверка по разметке; - установка в приспособлении без выверки. Погрешность базирования  – это отклонение фактически достигнутого положения заготовки или изделия при базировании от требуемого или разность предельных расстояний измерительной базы относительно установленного на размер – это отклонение фактически достигнутого положения заготовки или изделия при базировании от требуемого или разность предельных расстояний измерительной базы относительно установленного на размер Рис. 2.4. Базирование призматической детали: а – схема базирования; I, II, III – базы детали, 1…6 – опорные точки; б, в – условное изображение опорных точек на видах: спереди и сбоку (б), сверху (в) инструмента. Погрешность базирования равна сумме допусков на все звенья размерной цепи, соединяющей технологическую базу с измерительной (рис. 2.5). Погрешность закрепления  возникает вследствие смещения заготовки под действием зажимных сил из-за непостоянства силы закрепления, неодинаковой твердости заготовок, неровностей на поверхностях заготовки и на опорах приспособления. Она равна разности между предельными величинами смещения у измерительной базы по направлению выполняемого размера (рис. 2.6). возникает вследствие смещения заготовки под действием зажимных сил из-за непостоянства силы закрепления, неодинаковой твердости заготовок, неровностей на поверхностях заготовки и на опорах приспособления. Она равна разности между предельными величинами смещения у измерительной базы по направлению выполняемого размера (рис. 2.6).Погрешность положения заготовки возникает вследствие неточного изготовления приспособления, износа его элементов и неточности его установки. Она является суммой векторных величин:  (2.1) (2.1)где  - погрешность изготовления; - погрешность изготовления; - величина износа приспособления; - величина износа приспособления; - неточность индексации (установки) приспособления. - неточность индексации (установки) приспособления.Погрешности  , ,  , ,  являются векторными величинами, представляют собой поля рассеивания случайных величин и подчиняются закону нормального распределения. Тогда погрешность установки: являются векторными величинами, представляют собой поля рассеивания случайных величин и подчиняются закону нормального распределения. Тогда погрешность установки: . (2.2) . (2.2)Правила выбора баз: 1. Поверхности должны быть ровные и чистые, без сварных швов, прибылей, литников и иметь достаточные размеры. 2. Если у заготовки все поверхности обрабатываются, то за базы следует принять поверхности с наименьшими припусками. 3. На первых операциях желательно принять за базирующие необрабатываемые в дальнейшем поверхности с  Рис. 2.5. Погрешности базирования при различных схемах установки: а, б – на плоские поверхности; в – на оправку; г – в призме; д – в центрах  Рис. 2.6. Схема образования погрешности закрепления целью получения более правильного положения обработанных и необработанных поверхностей. 4. Заготовка должна удобно устанавливаться, подвергаться минимальным деформациям, время на установку должно быть наименьшим. 5. Повторная установка на черновую базу, как правило, не допускается. 6. В качестве технологических следует выбирать основные базы. 7. Следует соблюдать принцип единства баз. 8. Желательно измерительную базу использовать в качестве технологической. 9. Выбранные базы должны обеспечивать простую и надежную конструкцию приспособления, удобства установки, крепления и снятия заготовки. Для уменьшения погрешности установки необходимо: - выполнять правила выбора баз; - применять одинаковый по твердости материал заготовок (для настроечной партии); - соблюдать постоянство усилия зажима заготовки; - применять вместо шаровых опор – плоские или с большим радиусом закругления; - выбирать направление действия силы зажима против опоры или так, чтобы она не влияла на размер обработки; - применять приспособления-спутники; - повышать точность и жесткость приспособлений; - повышать точность выполнения размеров технологических баз, уменьшать их шероховатость, правильно назначать размеры на чертежах. 2.2.2. Погрешность от упругих деформаций технологической системы Погрешность от упругих отжатий  обусловлена изменением установленного взаимного расположения инструмента и заготовки вследствие упругого деформирования технологической системы. Величина упругих отжатий зависит от жесткости системы и сил резания. обусловлена изменением установленного взаимного расположения инструмента и заготовки вследствие упругого деформирования технологической системы. Величина упругих отжатий зависит от жесткости системы и сил резания.Жесткость технологической системы j – способность системы оказывать сопротивление действию деформирующих ее сил:  . (2.3) . (2.3)где  - радиальная составляющая силы резания, измеряемая в направлении, нормальном к обрабатываемой поверхности; - радиальная составляющая силы резания, измеряемая в направлении, нормальном к обрабатываемой поверхности;у - смещение режущей кромки инструмента (величина деформации), измеряемое в том же направлении. Податливость  - величина обратная жесткости. - величина обратная жесткости.При определении жесткости системы опытным или расчетным путем находят деформации ее звеньев, их податливости и последние складывают в соответствии со схемой обработки. При токарной обработке в центрах (рис. 2.7) деформация системы сложится из деформаций заготовки, суппорта и бабок:  . (2.4) . (2.4)Возникают погрешности размера и формы заготовки. При положении резца на расстоянии  от торца деформация системы посредине вала: от торца деформация системы посредине вала: , (2.5) , (2.5)Рис. 2.7. Упругие отжатия при обработке в центрах  где  - жесткости суппорта, передней и задней бабок; - жесткости суппорта, передней и задней бабок;Е – модуль упругости материала заготовки; J – момент инерции сечения заготовки. Величина деформации заготовки зависит от схемы ее закрепления. При консольном закреплении в патроне токарного станка наибольшее ее отжатие имеет место на правом свободном конце:  . (2.6) . (2.6)гдеl – вылет детали. При поджатии заготовки в патроне задним центром отжатие значительно уменьшается:  . (2.7) . (2.7)Методы опытного определения жесткости: - статический; - динамический (производственный). Статическое определение жесткости производится на неработающем станке. Через определенные интервалы технологическая система нагружается силой  (рис. 2.8) и по достижении какого-то ее максимального значения (точка (рис. 2.8) и по достижении какого-то ее максимального значения (точка  ) разгружается через те же интервалы и определяются значения величин деформаций. При этом наблюдается несовпадение нагрузочной и разгрузочной ветвей и остаточная деформация ) разгружается через те же интервалы и определяются значения величин деформаций. При этом наблюдается несовпадение нагрузочной и разгрузочной ветвей и остаточная деформация  . Площадь, ограниченная петлей гистерезиса, характеризует работу, затрачиваемую на деформацию и внутреннее трение в стыках системы. Жесткость отдельных звеньев станка определяется расчетным путем как тангенс угла наклона прямой, аппроксимирующей соответствующую нагрузочную ветвь. Метод требует специальной оснастки, трудоемких расчетов, недостаточно точен, т.к. не учитывает динамику при работе станка. . Площадь, ограниченная петлей гистерезиса, характеризует работу, затрачиваемую на деформацию и внутреннее трение в стыках системы. Жесткость отдельных звеньев станка определяется расчетным путем как тангенс угла наклона прямой, аппроксимирующей соответствующую нагрузочную ветвь. Метод требует специальной оснастки, трудоемких расчетов, недостаточно точен, т.к. не учитывает динамику при работе станка. Рис. 2.8. Упругие перемещения при изменении жесткости: 1 – нагрузочная ветвь; 2 – разгрузочная ветвь; 3 – аппроксимирующая прямая Динамический метод основан на использовании явления копирования в уменьшенном виде погрешностей геометрической формы исходной заготовки на обработанной заготовке. По степени этого копирования рассчитывается жесткость станка в динамических условиях:  , (2.8) , (2.8)где  ; ; - коэффициент силы резания; - коэффициент силы резания; -подача; -подача; -исходная погрешность заготовки; -исходная погрешность заготовки; - погрешность обработанной заготовки. - погрешность обработанной заготовки.Динамическая жесткость системы в каком-то сечении М при точении ступенчатой заготовки за один рабочий ход (рис. 2.9):  Рис. 2.9. Схема определения жесткости динамическим методом  . (2.9) . (2.9)Метод прост, обладает высокой точностью, но не заменяет полностью статический метод, применяемый при контроле новых станков и отдельных узлов при их изготовлении. Для уменьшения погрешности от упругих деформаций необходимо: - выбирать станки, инструмент, оснастку достаточной жесткости; Рис. 2.9. Схема определения жесткости динамическим методом - уменьшать количество звеньев и стыков технологической системы, повышать контактную жесткость деталей; - создавать предварительный натяг в технологической системе; - выравнивать жесткость технологической системы; - правильно устанавливать и закреплять заготовки; - при экономической целесообразности использовать системы автоматического регулирования для устранения упругих отжатий; - вести настройку станков с учетом упругих отжатий; - использовать станки, базовые детали которых изготовляются из материалов высокой и сверхвысокой жесткости; - выбирать наиболее рациональные режимы резания. |