Основы Технологии Машиностроения.doc. Основы Технологии Машиностроения. Учебное пособие Воронеж 2010 гоувпо Воронежский государственный технический университет

Скачать 5.72 Mb. Скачать 5.72 Mb.

|

|

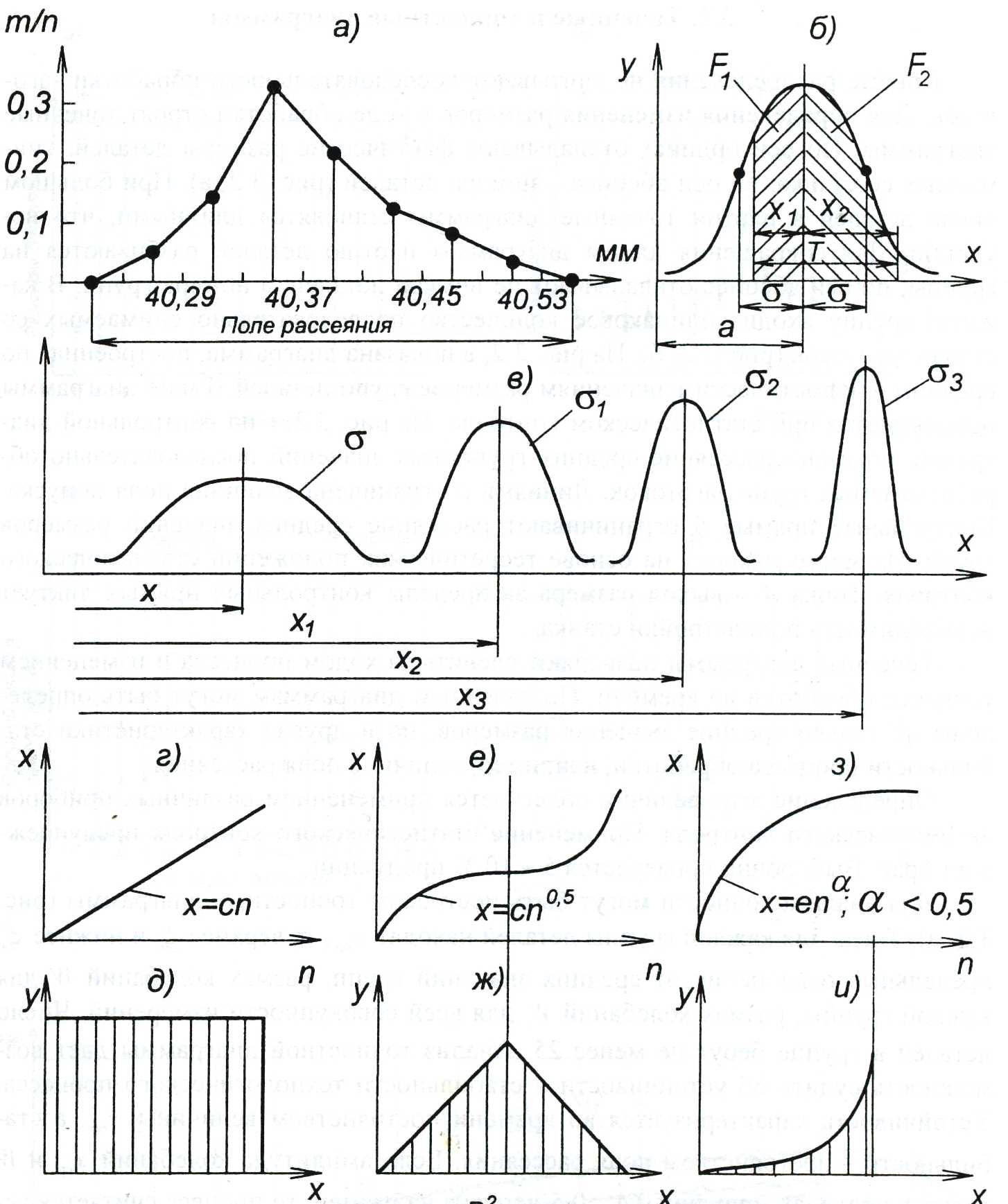

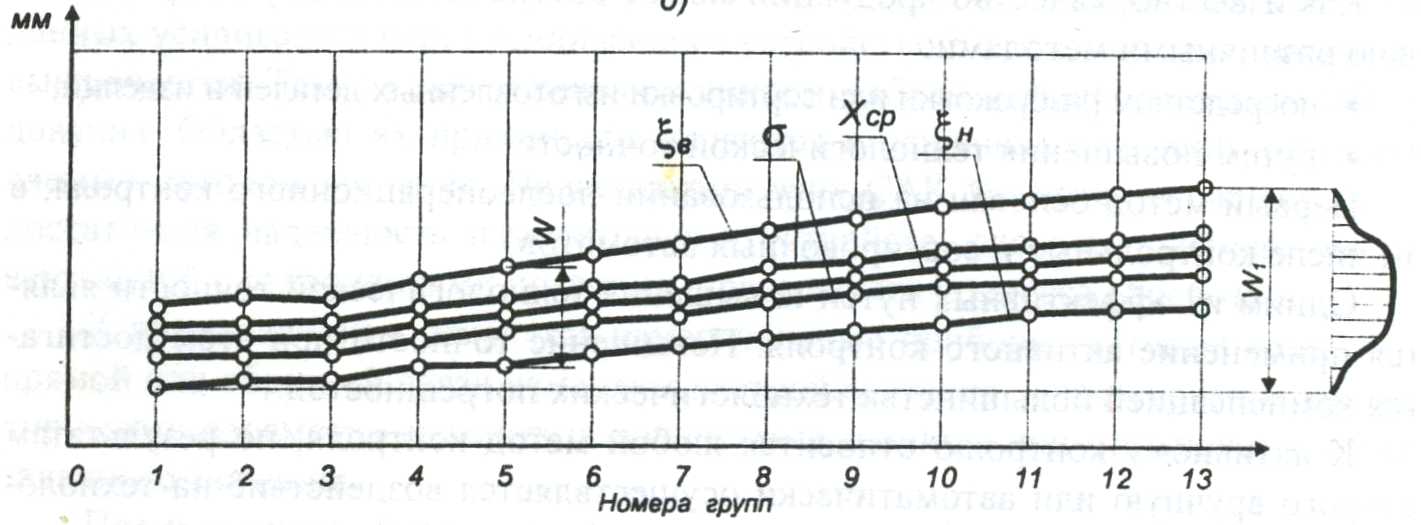

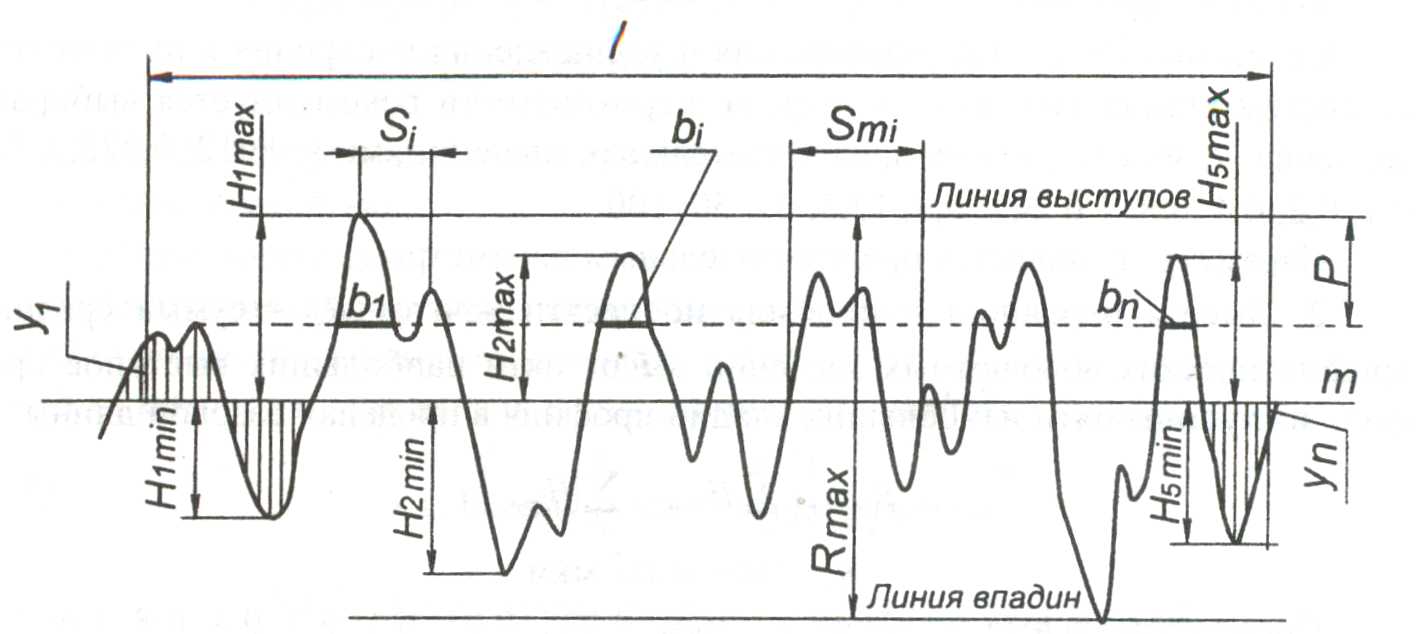

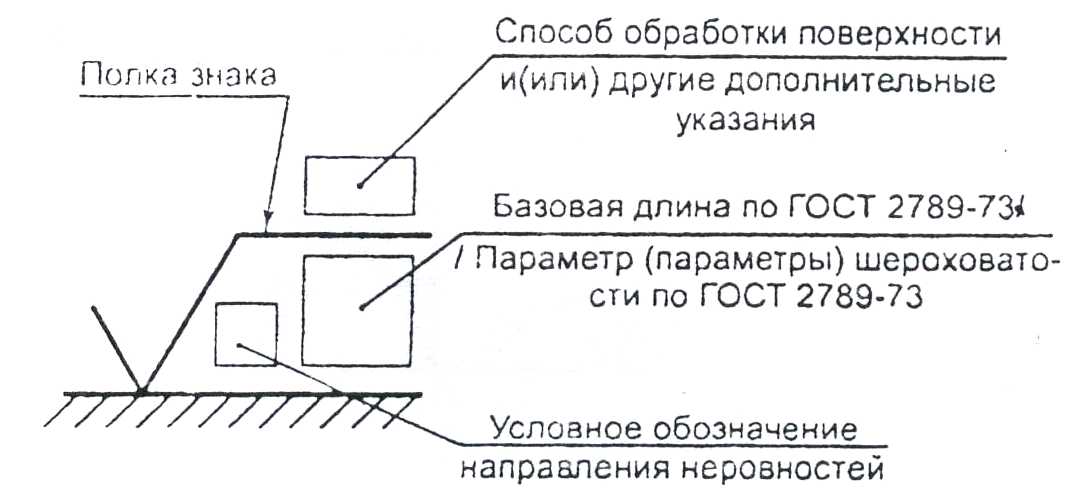

2.3.1.Кривые распределения и оценка точности на их основе Статистический метод оценки точности применяется в условиях производства большого количества деталей на основе выборок на исследуемой операции. По результатам измерения деталей выборки строится опытная кривая распределения, к которой по критерию согласия подбирается теоретический закон распределения. По оси абсцисс откладывается измеряемая величина через определенные интервалы, а по оси ординат их количество, попадающее в эти интервалы, или частости. Частость – это отношение числа деталей одного размера к общему числу деталей выборки. При соединении точек пересечений, получается ломаная линия, называемая опытной кривой распределения или полигоном распределения деталей по размерам (рис. 2.13,а). Определяется поле рассеяния размеров деталей как приближенная мера их точности. Размеры деталей, высоты микронеровностей, погрешности измерений, распределения массы заготовок, твердости и других механических свойств распределяются наиболее часто по нормальному закону Гаусса. Кривая распределения представлена на рис. 2.13,б. Уравнение кривой Гаусса  , (2.21) , (2.21)где  - основание натуральных логарифмов; - основание натуральных логарифмов; - значение абсциссы, при которой - значение абсциссы, при которой  ; ; - среднее квадратичное отклонение исследуемой величины, - среднее квадратичное отклонение исследуемой величины, Рис. 2.13. Кривые распределения и их разновидности  , (2.22) , (2.22)где  - число измерений; - число измерений; - значение текущего измерения; - значение текущего измерения; - среднее арифметическое из произведенных измерений, - среднее арифметическое из произведенных измерений, . (2.23) . (2.23)При  = 50 погрешность определения = 50 погрешность определения  равна 10 %, при равна 10 %, при  = 25 она равна 15 %. При малом числе измерений = 25 она равна 15 %. При малом числе измерений  10 вычисление 10 вычисление  дает большую ошибку. дает большую ошибку.При   . . Точки перегиба кривой лежат на расстоянии  от оси симметрии, их ординаты от оси симметрии, их ординаты  . .Среднее квадратичное отклонение является мерой точности обработки. На рис. 2.13,в показаны кривые распределения с  характеризующие точность соответственно заготовки, после предварительной, чистовой и отделочной обработки. При правильно построенном ТП характеризующие точность соответственно заготовки, после предварительной, чистовой и отделочной обработки. При правильно построенном ТП  , а величины , а величины  должны быть во избежание брака достаточно большими. должны быть во избежание брака достаточно большими.Сравнение поле фактического рассеяния размеров деталей с заданным полем допуска, определяет возможность или целесообразность их обработки выбранным способом. Кроме закона нормального распределения используются и другие законы. Если на размер обработки оказывает влияние установившийся износ инструмента, то распределение размеров деталей будут подчиняться закону равной вероятности (рис. 2.13, г, д). Если имеет место ярко выраженный приработочный износ, зона установившегося износа мала, а за ней идет зона ускоренного возрастания износа, распределение размеров может оказаться выраженным законом треугольника (Симпсона) (рис. 2.13, е, ж). При тепловых деформациях системы изменение размера обработки и распределение размеров деталей выражаются кривыми, изображенными на рис. 2.13, з, и. Систематические постоянные погрешности не влияют на форму кривой распределения. Влияние этой погрешности выражается в том, что кривая распределения сдвигается на величину этой погрешности по оси абсцисс. Систематические закономерно изменяющиеся погрешности искажают кривую распределения. После построения опытных кривых распределения, используются критерии согласия Пирсона, В.И.Романовского, А.Н.Колмогорова, подбирают теоретический закон распределения. Рис. 2.14. Точечная диаграмма По кривой распределения возможно нахождение вероятного процента годных деталей и брака. Если поле допуска  (рис. 2.13,б) ограничено абсциссами (рис. 2.13,б) ограничено абсциссами  и и  , то вероятное количество годных деталей выразится отношением площадей , то вероятное количество годных деталей выразится отношением площадей  и и  к площади к площади  , заключенной между кривой и осью абсцисс. , заключенной между кривой и осью абсцисс.Метод кривых распределения универсален. Однако метод не учитывает последовательности обработки, фиксирует результаты законченного этапа, не дает информации для управления точностью процесса обработки. 2.3.2. Точечные диаграммы В процессе обработки детали берутся со станка малыми текущими выборками (не менее 25) в течение рабочей смены через определенные промежутки времени (15…20 минут). Для каждой группы деталей находятся  , ,  , верхнее , верхнее и нижнее и нижнее  предельные отклонения от средних значений групп, размах колебаний предельные отклонения от средних значений групп, размах колебаний  для каждой группы, размах колебаний для каждой группы, размах колебаний  для всей совокупности измерений. Для построения точечных диаграмм вычерчиваются графики, в которых по оси ординат наносятся значения для всей совокупности измерений. Для построения точечных диаграмм вычерчиваются графики, в которых по оси ординат наносятся значения  , ,  , ,  , ,  , ,  , ,  , а по оси абсцисс – время взятия выборки или их номера (рис. 2.14). , а по оси абсцисс – время взятия выборки или их номера (рис. 2.14).Диаграммы позволяют следить за изменением точности обработки во времени, судить об устойчивости и стабильности ТП. Устойчивость характеризуется во времени постоянством величины  , а стабильность – постоянством поля рассеяния. Если амплитуда колебаний , а стабильность – постоянством поля рассеяния. Если амплитуда колебаний  и и  лежат в пределах меньших 0,4…0,5 допуска на размер, то процесс считается устойчивым и стабильным. По диаграмме может быть выявлено влияние некоторых систематически изменяющихся погрешностей, например, наличие размерного износа режущего инструмента (рис. 2.14). лежат в пределах меньших 0,4…0,5 допуска на размер, то процесс считается устойчивым и стабильным. По диаграмме может быть выявлено влияние некоторых систематически изменяющихся погрешностей, например, наличие размерного износа режущего инструмента (рис. 2.14).2.4. Управление точностью обработки Точность и производительность обработки можно повысить за счет или уменьшения составляющих погрешности обработки, или снижения времени между поднастройками. Применяются различные средства активного контроля (САК)  Рис. 2.14. Точечная диаграмма и самоподнастройка станков с помощью систем автоматического регулирования (САР), т.е. адаптивных систем управления ходом ТП. Активный контроль – метод контроля, по которому вручную или автоматически осуществляется воздействие на ТП. САК размеров по выполняемым ими функциям разделяются на четыре группы: 1. Устройства, контролирующие детали непосредственно в процессе их обработки. К ним относятся приборы, контролирующие размеры деталей (прямой метод измерения), положения режущей кромки инструмента или исполнительных органов станка (косвенный метод измерения) непосредственно в процессе обработки детали и через цепь обратной связи (рабочим или автоматически) подающие команду на прекращение обработки или переключение станка на другой режим; 2. Подналадчики – измерительные приборы, которые через цепь прямой или обратной связи изменяют поднастройку станка, когда значение контролируемого параметра выходит за допустимые границы или отклоняются от его заданного значения; 3. Блокирующие устройства, к которым относятся устройства, разбраковывающие заготовки до обработки или контролирующие детали после обработки с подачей команды на прекращение процесса обработки, когда значения контролируемых параметров выходят за допустимые параметры (например, остановка станка или движения подачи или превышении допустимых значений сил или мощности резания); 4. Устройства, осуществляющие контроль до процесса обработки. К ним относятся устройства, позволяющие измерять параметры заготовки и фиксировать момент соприкосновения режущего инструмента с заготовкой. Применение САК повышает точность обработки на один-два квалитета, создает возможность многостаночного обслуживания и использования рабочих более низкой квалификации. При применении САР управление ТП может производиться как по результатам измерения размера (отклонения) обрабатываемой детали, так и по результатам измерения возмущающих факторов, влияющих на точность обработки. САР по возмущению имеют довольно широкое разнообразие конструкций, зависящих от того, какие доминирующие погрешности (возмущающие факторы) стремятся устранить. Довольно часто это упругие отжатия в системе. САР по отклонению производят управление ТП по результатам измерения размера обрабатываемой детали. В зависимости от метода измерения эти САР разделяются на устройства, основанные на прямом методе измерения, и устройства, основанные на косвенном методе измерения. Известны многочисленные конструкции как контактных, так и бесконтактных измерительных устройств. Вопросы для самопроверки 1. Что в технологии машиностроения понимается под точностью? 2. Назовите и дайте характеристику методам обеспечения точности. 3. В чем состоит сущность метода автоматического получения размеров на предварительно настроенных станках? 4. Опишите составляющие структурной модели многофакторной технологической системы механической обработки. 5. В чем заключается расчетный метод определения точности ? 6. Какие погрешности относятся к числу первичных? 7. Какие факторы влияют на качество обрабатываемой детали? 8. Из чего состоит погрешность установки? 9. Что значит забазировать деталь? 10. Что может являться базой? 11. Приведите классификацию баз. 12. Чем вспомогательная конструкторская база отличается от основной конструкторской базы? 13. Для чего используется технологическая база? 14. Скольких степеней свободы лишает заготовку направляющая база? 15. Приведите примеры скрытых и явных баз. 16. Какие способы базирования заготовок применяются в металлообработке? 17. Чему равна погрешность базирования? 18. Вследствие чего возникает погрешность закрепления? 19. Вследствие чего возникает погрешность положения? 20. Назовите правила выбора баз. 21. За счет каких мероприятий представляется возможность уменьшения погрешности установки? 22. Чем обусловлена погрешность от упругих отжатий? 23. Что является величиной обратной жесткости? 24. От чего зависит величина деформации заготовки? 25. Поясните сущность статического метода определения жесткости. 26. На чем основан динамический метод определения жесткости? 27. Как можно уменьшить погрешности от упругих деформаций? 28. Постоянной или случайной величиной является погрешность настройки? 29. В каких случаях применяют динамическую настройку? 30. Каким образом уменьшают погрешность настройки? 31. Охарактеризуйте периоды износа инструмента. 32. От чего зависит величина относительного износа инструмента? 33. Как можно уменьшить влияние износа инструмента на точность обработки? 34. Перечислите основные мероприятия по снижению влияния геометрических неточностей станков и изготовления режущего инструмента на качество обработки. 35. Дайте характеристику погрешности из-за температурных деформаций системы. 36. Из чего состоит суммарная погрешность обработки? 37. Чем случайные погрешности отличаются от систематических погрешностей? 38. В каких случаях применяется статистический метод оценки точности? 39. Что является мерой точности обработки? 40. Как систематические постоянные погрешности влияют на форму кривой распределения? 41. Как систематические закономерно изменяющиеся погрешности влияют на форму кривой распределения? 42. Что может быть выявлено при построении точечных диаграмм? 43. За счет чего можно управлять точностью обработки? 3. КАЧЕСТВО ПОВЕРХНОСТНОГО СЛОЯ ДЕТАЛЕЙ Качество поверхностного слоя характеризуется: - шероховатостью; - волнистостью; - физико-механическими свойствами. 3.1. Шероховатость поверхности 3.1.1. Нормирование шероховатости поверхности Шероховатость – совокупность неровностей поверхности с относительно малыми шагами на базовой длине. Базовая длина l – длина базовой линии, используемая для выделения неровностей, характеризующих шероховатость поверхности. Базовая линия – линия заданной геометрической формы, проведенная определенным образом относительно профиля и служащая для оценки геометрических параметров поверхности. В качестве базовой линии служит средняя линия профиля. Средняя линия профиля – это базовая линия, имеющая форму номинального профиля и проведенная так, что в пределах базовой длины l среднее квадратическое отклонение профиля до этой линии – минимально. Линия, эквидистантная средней линии и проходящая через высшую точку профиля в пределах базовой длины, называется линией выступов профиля. Линия, эквидистантная средней линии и проходящая через низшую точку профиля в пределах базовой длины, называется линией впадин профиля. По ГОСТ 2789-73 и ГОСТ 25142-82 установлены следующие параметры шероховатости (рис. 3.1): 1. Среднее арифметическое отклонение профиля   - среднее арифметическое из абсолютных значений отклонений профиля у от средней линии в пределах базовой длины l - среднее арифметическое из абсолютных значений отклонений профиля у от средней линии в пределах базовой длины l (3.1) (3.1)Рис. 3.1. Профилограмма поверхности и параметры шероховатости  или приближенно  , (3.2) , (3.2)где n – число выбранных точек на базовой длине. Значения величин  = 100…0,008 мкм, l = 0,01…25 мм. = 100…0,008 мкм, l = 0,01…25 мм.Параметр  является предпочтительным параметром. является предпочтительным параметром.2. Высота неровностей профиля по десяти точкам  - сумма средних арифметических абсолютных значений высот пяти наибольших выступов профиля и глубины пяти наибольших впадин профиля в пределах базовой длины - сумма средних арифметических абсолютных значений высот пяти наибольших выступов профиля и глубины пяти наибольших впадин профиля в пределах базовой длины , (3.3) , (3.3) = 1600…0,025 мкм. = 1600…0,025 мкм.Приблизительное соотношение параметров  и и  составляет составляет  . .3. Наибольшая высота неровностей профиля  - расстояние между линией выступов профиля и линией впадин в пределах базовой длины - расстояние между линией выступов профиля и линией впадин в пределах базовой длины = 1600…0,025 мкм. = 1600…0,025 мкм.4. Средний шаг неровностей профиля  - среднее арифметическое значение шага неровностей профиля в пределах базовой длины - среднее арифметическое значение шага неровностей профиля в пределах базовой длины , (3.4) , (3.4)где n – число шагов в пределах базовой длины l;  - шаг неровностей профиля, равный длине отрезка средней линии, ограничивающей неровность профиля - шаг неровностей профиля, равный длине отрезка средней линии, ограничивающей неровность профиля = 12,5…0,002 мм. = 12,5…0,002 мм.5. Средний шаг неровностей профиля по вершинам S - - среднее арифметическое значение шага неровностей профиля по вершинам в пределах базовой длины  , (3.5) , (3.5)где n – число шагов неровностей по вершинам в пределах базовой длины l;  - шаг неровностей профиля по вершинам, равный длине отрезка средней линии между проекциями на нее двух наивысших точек соседних местных выступов профиля - шаг неровностей профиля по вершинам, равный длине отрезка средней линии между проекциями на нее двух наивысших точек соседних местных выступов профиля = 12,5…0,002 мм. = 12,5…0,002 мм.6. Относительная опорная длина профиля  - отношение опорной длины профиля - отношение опорной длины профиля  к базовой длине к базовой длине    . (3.6) . (3.6)Опорная длина профиля  - сумма длин отрезков - сумма длин отрезков  в пределах базовой длины, отсекаемых на заданном уровне в материале выступов профиля линией, эквидистантной средней линии в пределах базовой длины, отсекаемых на заданном уровне в материале выступов профиля линией, эквидистантной средней линии , (3.7) , (3.7)где  - уровень сечения профиля – расстояние между линией выступов профиля и линией, пересекающей профиль эквидистантно линии выступов профиля. Числовое значение - уровень сечения профиля – расстояние между линией выступов профиля и линией, пересекающей профиль эквидистантно линии выступов профиля. Числовое значение  берется в процентах от берется в процентах от  . .По ГОСТу 2789-73  = 10…90%, например, = 10…90%, например,  означает означает  = 70%, = 70%,  = 50%. = 50%.ГОСТ 25142- 82 устанавливает ряд дополнительных параметров: - среднее квадратическое отклонение профиля; - средний квадратический наклон профиля; - средний арифметический наклон профиля. Требования к шероховатости устанавливаются по одному или нескольким параметрам. Обозначается шероховатость в чертежах по ГОСТу 2.309-73 (рис. 3.2), которым предусматривается кроме указанных параметров условное обозначение направления неровностей: параллельных (=), перпендикулярных (  ), перекрещивающихся ( ), перекрещивающихся ( ), произвольных (М), кругообразных (С) и радиальных (R). ), произвольных (М), кругообразных (С) и радиальных (R).Рис. 3.2. Структура обозначения шероховатости поверхности  |