Основы Технологии Машиностроения.doc. Основы Технологии Машиностроения. Учебное пособие Воронеж 2010 гоувпо Воронежский государственный технический университет

Скачать 5.72 Mb. Скачать 5.72 Mb.

|

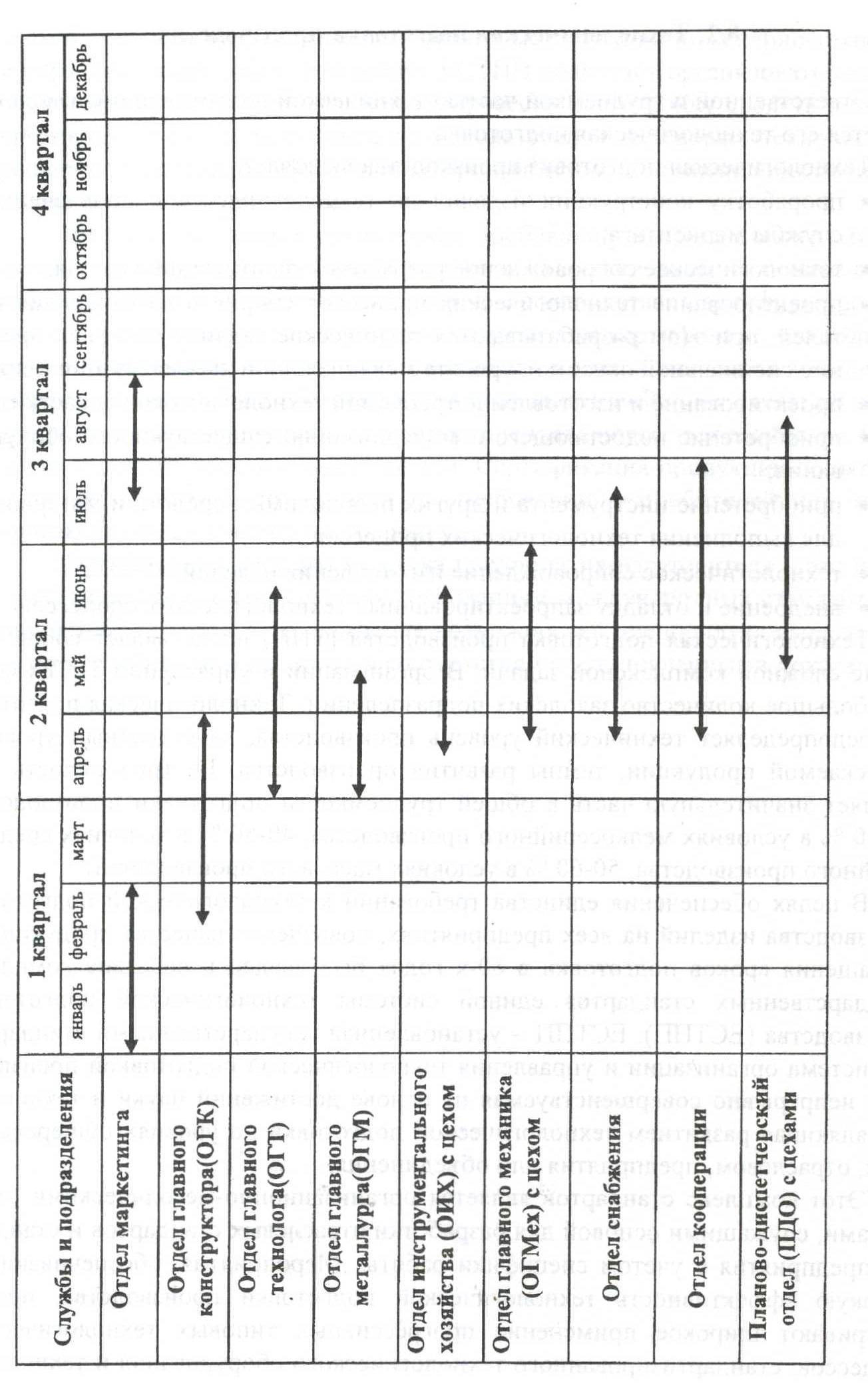

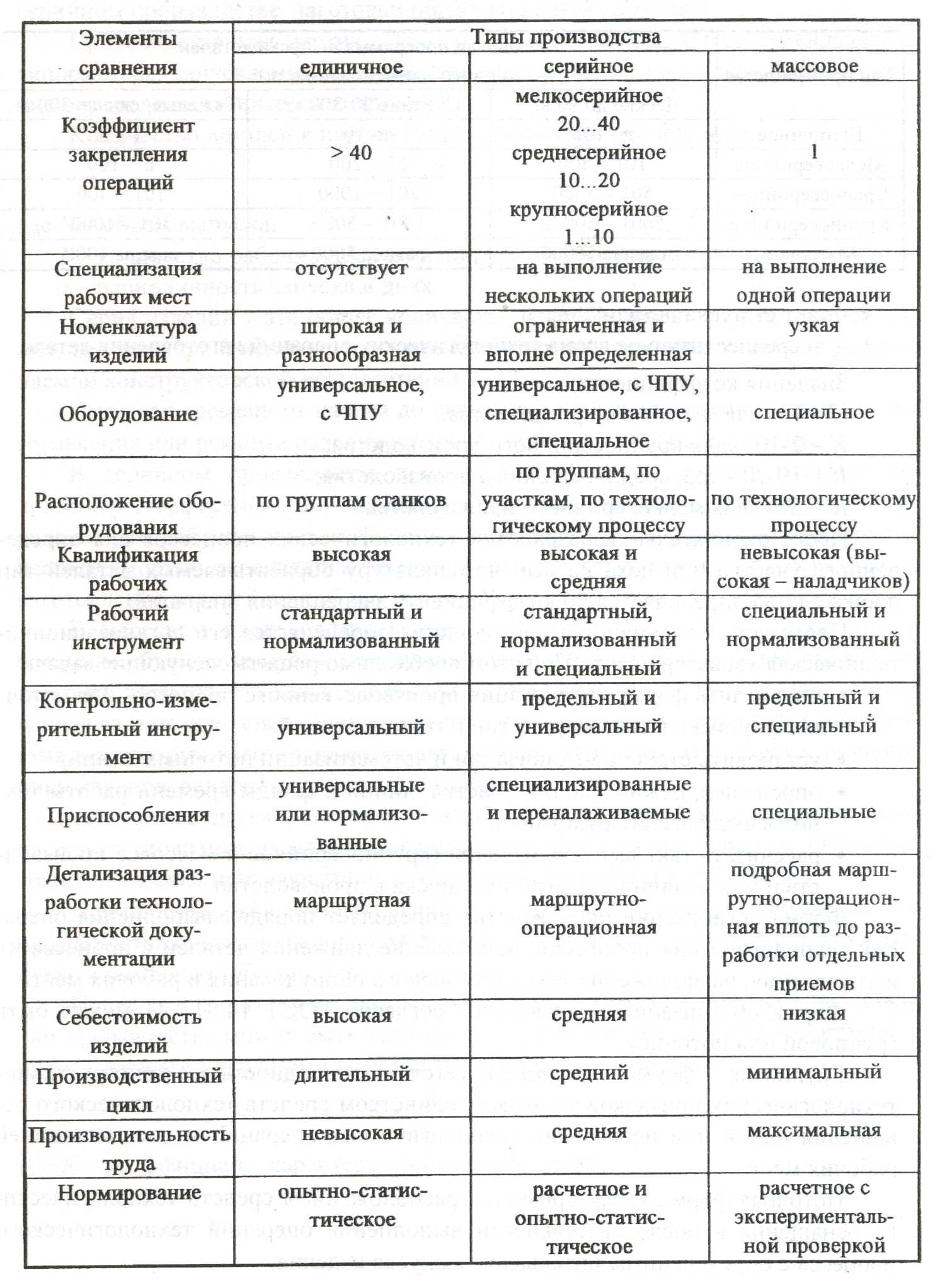

А.И. Болдырев В.П. Смоленцев В.В. Бородкин ОСНОВЫ ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ Учебное пособие  Воронеж 2010 ГОУВПО «Воронежский государственный технический университет» А.И. Болдырев В.П. Смоленцев В.В. Бородкин ОСНОВЫ ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ Утверждено Редакционно-издательским советом университета в качестве учебного пособия Воронеж 2010 УДК 621.9 (075.8) Основы технологии машиностроения: Учеб. пособие / А.И. Болдырев, В.П. Смоленцев, В.В. Бородкин. Воронеж: ГОУВПО «Воронежский государственный технический университет, 2010. 192 с. Рассмотрены основные положения технологии машиностроения. Освещены вопросы обеспечения точности и качества обработки, построения высокоэффективных и экономичных технологических процессов. Издание соответствует требованиям Государственного образовательного стандарта высшего профессионального образования по направлению 151000 «Конструкторско- технологическое обеспечение автоматизированных машиностроительных производств», специальности 151001 «Технология машиностроения», дисциплине «Основы технологии машиностроения». Учебное пособие предназначено для студентов всех форм обучения и может быть полезно аспирантам и специалистам в области технологии машиностроения. Учебное пособие подготовлено в электронном виде в текстовом редакторе MS Word XP и содержится в файле ОТМС.doc. Табл. 4. Ил. 36. Библиограф.: 14 назв. Рецензенты: кафедра автоматизации производственных процессов Воронежской государственной лесотехнической академии (зав. кафедрой д-р техн. наук, проф., засл. деят. науки и техники РФ В.С. Петровский); канд. техн. наук, проф. В.М. Пачевский © Болдырев А.И., Смоленцев В.П., Бородкин В.В. © Оформление. ГОУВПО «Воро- нежский государственный техни- ческий университет», 2010 ВВЕДЕНИЕ Технология машиностроения – это наука о методах и средствах изготовления и сборки машин. Технология машиностроения опирается на общенаучные, общеинженерные науки, тесно связана со специальными техническими дисциплинами, основанных на использовании современных приемов, способов обработки, оборудовании, инструментов и т.п., и является как бы результирующей дисциплиной, формирующей инженера, технолога машиностроительного производства. Первые сведения о технологических приемах исходят из древности, но научные основы технологии машиностроения созданы в основном отечественными учеными И.А. Двигубским, И.А. Тиме, А.П. Гавриленко, А.П. Соколовским, А.И. Кашириным, В.М. Кованом, Б.С. Балакшиным, М.Е. Егоровым, В.С. Корсаковым и многими другими  . .Основными направлениями в развитии технологии машиностроения на современном этапе являются: 1. Разработка технологичных конструкций изделий, их широкая унификация и стандартизация, в том числе по международным стандартам; 2. В связи с быстрой сменой изделий, необходимостью обеспечения их постоянной конкурентоспособности – сокращение всего цикла производства и особенно его технической и технологической подготовки за счет автоматизации проектирования, одновременной работы конструкторов и технологов, модернизации и реконструкции производства; 3. Широкое применение типовых и групповых технологических процессов, модульной технологии, увеличение на этой основе серийного производства, обеспечение его специализации и поточности, создание предпосылок автоматизации технологической подготовки производства; 4. Приближение формы заготовок к форме готовых деталей, использование безотходных и малоотходных технологий, прогрессивных материалов, в т.ч. неметаллов, экономии энергетических и других видов ресурсов; 5. Оптимизация выбора методов и способов обработки заготовок и сборки изделий. Использование принципиально новых технологических процессов: лазерных, электрофизических, электрохимических, плазменных и других методов, порошковой металлургии, вибротехнологии, нанотехнологии; 6. Использование средств технологического оснащения большой гибкости, производительности, точности станков с ЧПУ, ГПС, ГПМ, ОЦ, механотронных структур, роторных линий, специальных средств механизации и автоматизации и др. Применение оборудования и режущего инструмента, обеспечивающих повышение скоростей резания в 2…3 и даже десятки раз, проектирование этих средств на основе модулей, автоматизации управления точностью обработки, уменьшение и устранение ручного труда; 7. Разработка технологических процессов и на их основе организации производства и труда, обеспечивающих эффективное использование передовых средств технологического оснащения, а также безусловную безопасность, наименьшую утомляемость, наибольшую производительность труда. Должен всегда учитываться человеческий фактор, эффективно решаться социальные вопросы; 8. Эффективное решение вопросов экологии, охраны окружающей среды. Целью изучения дисциплины «Основы технологии машиностроения» является приобретение знаний и практических навыков по разработке высокоэффективных и экономичных технологических процессов обработки и сборки изделий машиностроения. После изучения основ технологии машиностроения студент способен разрабатывать технологические процессы обработки для различных типов производства при обеспечении заданного качества и точности изделий, размещать оборудование и решать организационно-технические задачи для реализации технологического процесса, осуществлять настройку и наладку металлорежущих станков, выполнять все необходимые технологические и технические расчеты, подтверждающие обоснованность выбранного варианта технологического процесса. Задачи дисциплины «Основы технологии машиностроения»: обеспечить высокое качество поверхностного слоя обрабатываемой детали (соответствующие техническим условиям геометрического и физико-механического состояния поверхностного слоя: микротвердость, волнистость, погрешности формы в продольном и поперечном направлениях, величина шероховатости и др.), а также обеспечить высокую точность обработки. 1. ТЕХНИЧЕСКАЯ И ТЕХНОЛОГИЧЕСКАЯ ПОДГОТОВКА ПРОИЗВОДСТВА 1.1. Общие положения Техническая подготовка производства включает: - конструкторскую подготовку; - технологическую подготовку; - календарное планирование производственного процесса. Конструкторская подготовка обеспечивает разработку конструкции изделий с созданием сборочных чертежей изделий, чертежей сборочных единиц и деталей, запускаемых в производство, с оформлением необходимой конструкторской документации. Предусматривается повышение уровня нормализации и стандартизации элементов изделия, улучшение технологичности конструкции, максимальное обеспечение преемственности и взаимозаменяемости агрегатов и узлов старой и новой моделей. Технологическая подготовка обеспечивает технологическую готовность предприятия к выпуску изделий заданного уровня качества при установленных сроках, объеме выпуска и затратах. Календарное планирование обеспечивает изготовление изделия в установленные сроки, в необходимых объемах выпуска и затратах. Комплекс работ по технологической подготовке производства (ТПП) регламентируется ГОСТ Р 50995.3.1-96 «Технологическое обеспечение создания продукции. Технологическая подготовка производства». ТПП при технологическом обеспечении взаимосвязано со стадиями жизненного цикла продукции, включающего четыре этапа: 1 этап. Выведение на рынок. Характеризуется медленным ростом сбыта и минимальными прибылями; 2 этап. Рост. Характеризуется быстрым ростом сбыта и увеличением прибыли. На этом этапе предприятия стремятся усовершенствовать изделия; 3 этап. Зрелость. В начале данного этапа – рост сбыта, в конце – замедление роста сбыта, прибыли стабилизируются; 4 этап. Упадок. Сбыт и прибыль сокращаются вплоть до убытков. Задача предприятия состоит в выявлении «стареющих» изделий и принятии решения о продолжении выпуска или о снятии его с производства. После принятия изделия к производству разрабатывается график подготовки производства и выпуска изделия с привлечение всех служб предприятий, имеющих к этому отношение (рис. 1.1)  . . При разработке графика подготовки производства ведется взаимосвязанная работа подразделений в значительной мере параллельно с целью сокращения сроков. Оперативно вносятся необходимые изменения в конструкцию и технологию изготовления изделия. Отдельные подразделения в соответствии с общим графиком разрабатывают свои графики конкретных действий, которые включаются в общесетевой график. Для составления и контроля графиков используется вычислительная техника. 1.1.1. Технологическая подготовка производства ТПП включает: - проработку конструкции изделия на технологичность с привлечением службы маркетинга; - технологическое сопровождение разработки конструкции изделия; - проектирование технологических процессов сборки и изготовления деталей; при этом разрабатываются технические задания на проектирование специальной оснастки, средств механизации и автоматизации и др.; - проектирование и изготовление требуемой технологической оснастки; - приобретение недостающего и модернизацию существующего оборудования; - приобретение инструмента и других необходимых средств и материалов для выполнения технологических процессов (ТП); Рис.1.1. График подготовки производства и выпуска изделий средней сложности - технологическое сопровождение изготовления изделия;  Рис.1.1. График подготовки производства и выпуска изделий средней сложности - внедрение и отладку запроектированных ТП. ТПП предопределяет технический уровень производства, качественный уровень выпускаемой продукции, темпы развития производства. Ее трудоемкость от общего объема технической подготовки составляет 30…40 % – для мелкосерийного, 40…50 % – для серийного и 50…60 % – для массового производств. Мероприятия, обеспечивающие высокую эффективность ТПП, предусматривают применение прогрессивных ТП, стандартизованного технологического оборудования и технологической оснастки, средств автоматизации и механизации инженерно-технических и управленческих работ. Сертификация продукции – это действие, удостоверяющее посредством сертификата, что изделие отвечает требованиям определенных стандартов или технических условий. Сертификация может быть обязательной и факультативной. Обязательной сертификации подлежит продукция, к которой предъявляются требования по безопасности и экологической совместимости. Сертификация продукции по эксплуатационным свойствам проводится по требованию потребителей или желанию производителя в коммерческих целях. Сертификация системы качества предприятия-изготовителя – это процедура установления ее соответствия требованиям международных стандартов ИСО серии 9000, а также подтверждения возможностей предприятия выпускать продукцию стабильного качества в соответствии с установленными показателями. 1.1.2. Технологичность конструкций изделий Технологичность конструкции изделия (ТКИ)– совокупность свойств конструкции изделия, определяющих ее приспособленность к достижению оптимальных затрат на производстве, эксплуатации и ремонте для заданных показателей качества, объема выпуска и условий выполнения работ. По области проявления различают три вида технологичности: - производственную; - эксплуатационную; - ремонтную. Производственная технологичность заключается в сокращении затрат, средств и времени на конструкторскую и технологическую подготовку производства, а также на изготовление, контроль и испытание изделий. Эксплуатационная технологичность заключается в сокращении затрат, средств и времени на техническое обслуживание, текущий ремонт и утилизацию изделия. Ремонтная технологичность заключается в сокращении затрат при всех видах ремонта, кроме текущего. Главными факторами, определяющими требования к ТКИ, являются: - вид изделия; - объем выпуска; - тип производства. Вид изделия определяет главные конструктивные и технологические признаки, обуславливающие основные требования к ТКИ. Объем выпуска и тип производства определяют степень технологического оснащения, механизации и автоматизации ТП. Технологичность одного и того же изделия может быть различной для разных типов производства. Различают два вида оценки ТКИ: - качественная; - количественная. Качественная оценка характеризует ТКИ, обобщенной на основании опыта конструктора («хорошо» - «плохо», «допустимо» - «недопустимо»), и предшествует количественной. Количественная оценка производится на основе сравнения показателей технологичности проектируемого изделия, которые устанавливаются ГОСТами, с базовыми. Количественная оценка выражается численным показателем. Количественные показатели подразделяются на основные и вспомогательные. К основным количественным показателям относятся: - трудоемкость изготовления; - себестоимость изготовления; - материалоемкость; - энергоемкость. К вспомогательным показателям технологичности относятся коэффициенты: - точности; - шероховатости; - применения типовых ТП; - унификации конструктивных элементов и др. Отработка конструкции изделия на технологичность – улучшение ТКИ с целью повышения производительности труда, снижения затрат и сокращения времени на проектирование, изготовление, техническое обслуживание и ремонт изделия при обеспечении необходимого качества. ТКИ обеспечивается следующими мероприятиями: - отработкой конструкции на технологичность на всех стадиях ТПП; - совершенствованием условий выполнения работ при производстве, эксплуатации и ремонте изделий и фиксации принятых решений в технологической документации; - количественной оценкой ТКИ; - технологическим контролем конструкторской документации. Требования к ТКИ: - конструкция детали должна состоять из стандартных и унифицированных элементов; - детали должны изготавливаться из стандартных заготовок. Размеры и формы заготовок должны приближаться к форме и размерам готовой детали; - заготовки должны быть получены рациональным способом и допускать возможность использования в конструкции детали необрабатываемых поверхностей и минимальных припусков на обработку; - оптимальные и обоснованные точность и шероховатость поверхностей (устанавливают в соответствии с требованиями к надежности машин в эксплуатации); - базовые поверхности детали должны иметь точность и шероховатость, обеспечивающие надежность и точность установки, обработки и контроля; - возможность одновременной обработки нескольких деталей; - конструкция детали должна обеспечивать возможность применения типовых, стандартных и групповых ТП; - свойства материала детали и ее жесткость должны соответствовать требованиям технологии изготовления; - не использовать материалы, плохо обрабатываемые резанием; - доступность по всем обрабатываемым поверхностям для обработки и измерения; - протяженность обрабатываемых поверхностей должна быть наименьшей; - конструкции деталей должны обеспечивать минимальную деформацию при термообработке. 1.1.3. Типы и формы организации производства Тип производства – классификационная категория производства, выполняемая по признакам широты номенклатуры, регулярности, стабильности и объема выпуска изделий. Объем выпуска изделий – количество изделий определенного наименования, типоразмера и исполнения, изготовленных или ремонтируемых предприятием в течение планируемого интервала времени. Производство подразделяется на три типа: - единичное; - серийное; - массовое. Единичное производство – производство, характеризуемое широкой номенклатурой изготовляемых или ремонтируемых изделий и малым объемом выпуска изделий. Серийное производство – производство, характеризуемое ограниченной номенклатурой изделий, изготавливаемых или ремонтируемых периодически повторяющимися партиями выпуска. Производственная партия – это группа заготовок одного наименования и типоразмера, запускаемых в обработку одновременно или непрерывно в течение определенного интервала времени. Количество деталей в партии:  , (1.1) , (1.1)где N – объем выпуска, Т – количество рабочих дней в планируемом периоде выпуска, а – периодичность запуска в днях. Серия изделий – это общее количество изделий определенного наименования, типоразмера и исполнения, изготавливаемых или ремонтируемых по неизменной конструкторской документации. Различают мелкосерийное, среднесерийное и крупносерийное производство. Массовое производство – производство, характеризуемое узкой номенклатурой и большим объемом выпуска изделий, непрерывно изготавливаемых или ремонтируемых в течение продолжительного времени. Коэффициент закрепления операций – основная характеристика типа производства, представляющий собой отношение числа всех различных технологических операций, выполненных или подлежащих выполнению в течение месяца, к числу рабочих мест:  , (1.2) , (1.2)где О – число операций, Р – число рабочих мест, на которых выполняются операции. Тип производства оказывает влияние на построение ТП изготовления изделий и организацию работы на предприятии. Основные технологические признаки типов производств приведены в табл. 1.1. Форма организации производства определяет порядок выполнения операций ТП, направление движения деталей в процессе их изготовления, расположение технологического оборудования и рабочих мест. Форма организации производства может быть групповой или поточной. Групповая форма характеризуется однородностью конструктивно-технологических признаков заготовок, единством средств технологического оснащения одной или нескольких технологических операций и специализацией рабочих мест. Поточная форма характеризуется расположением средств технологического оснащения в последовательности выполнения операций ТП с определенным интервалом выпуска изделия. Для единичного и мелкосерийного производства характерна групповая форма организации производства, при этом оборудование располагается группами по принципу однородности. В среднесерийном производстве создаются предпосылки для реализации ТП с чертами поточности, когда оборудование устанавливается по возможности по ходу ТП. В крупносерийном и массовом производствах самой рациональной формой является поточная реализация производства. Существует две формы организации поточного производства: непрерывно-поточная и прерывно-поточная. В непрерывно-поточном производстве рабочие места располагают в порядке выполнения ТП, образуя поточную линию. Каждая операция закреплена за определенным рабочим местом. Продолжительность выполнения операции равна или кратна такту выпуска изделий. Такт выпуска – интервал времени, через который производится выпуск изделий:  , (1.3) , (1.3)Таблица 1.1. Характеристика типов производств   где F– действительный фонд рабочего времени в планируемом периоде; N – объем выпуска изделий за планируемый период. В прерывно-поточном производстве рабочие места располагают так же, как в непрерывно-поточном, но длительность выполнения операций не равна и не кратна такту. Целесообразность применения поточной формы организации производства устанавливают по числу рабочих мест, приходящихся на одну операцию:  (1.4) (1.4)где tшт.ср. – среднее штучное время основных операций,  – такт выпуска. – такт выпуска.При  принимается поточная форма организации производства, в противном случае – групповая. принимается поточная форма организации производства, в противном случае – групповая. В условиях крупносерийного и массового производств используют автоматизированные, автоматические и комплексные автоматические линии, в том числе роторные и роторно-конвейерные. Высшей формой развития автоматизированного производства являются гибкие производственные системы (ГПС). |