Основы Технологии Машиностроения.doc. Основы Технологии Машиностроения. Учебное пособие Воронеж 2010 гоувпо Воронежский государственный технический университет

Скачать 5.72 Mb. Скачать 5.72 Mb.

|

|

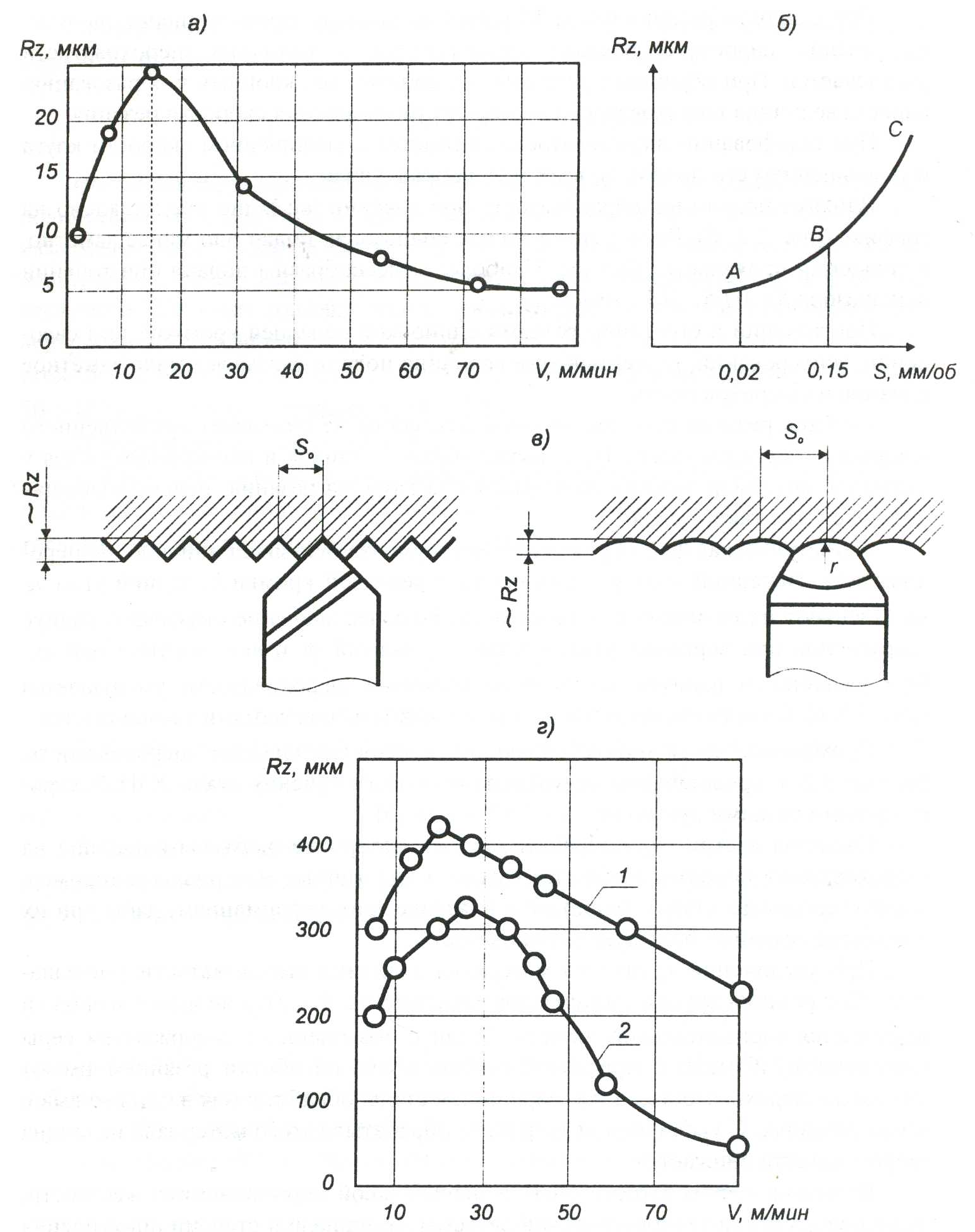

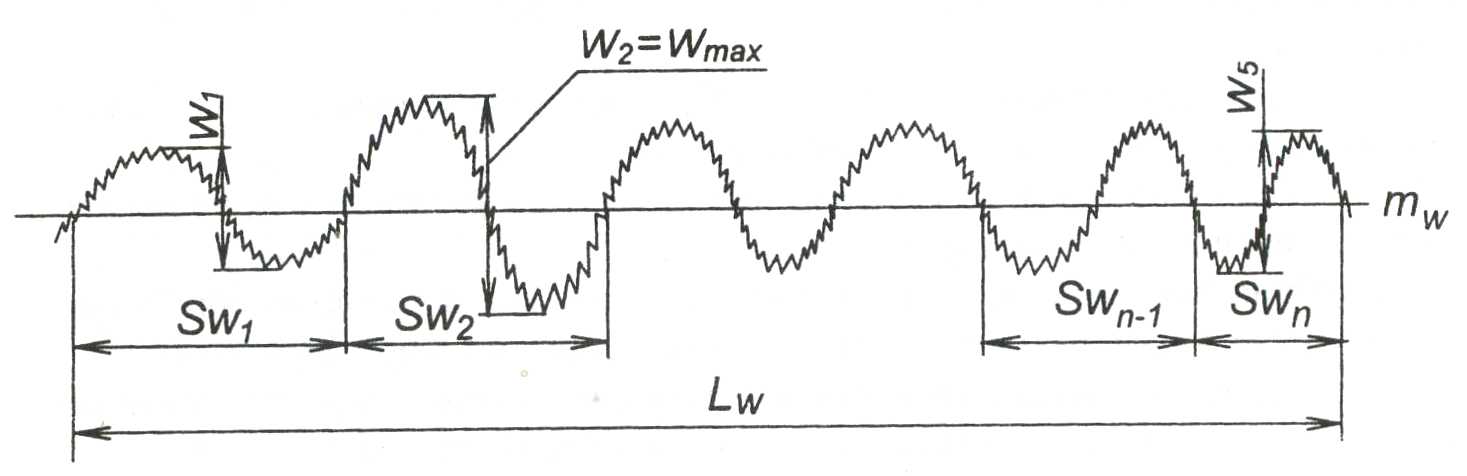

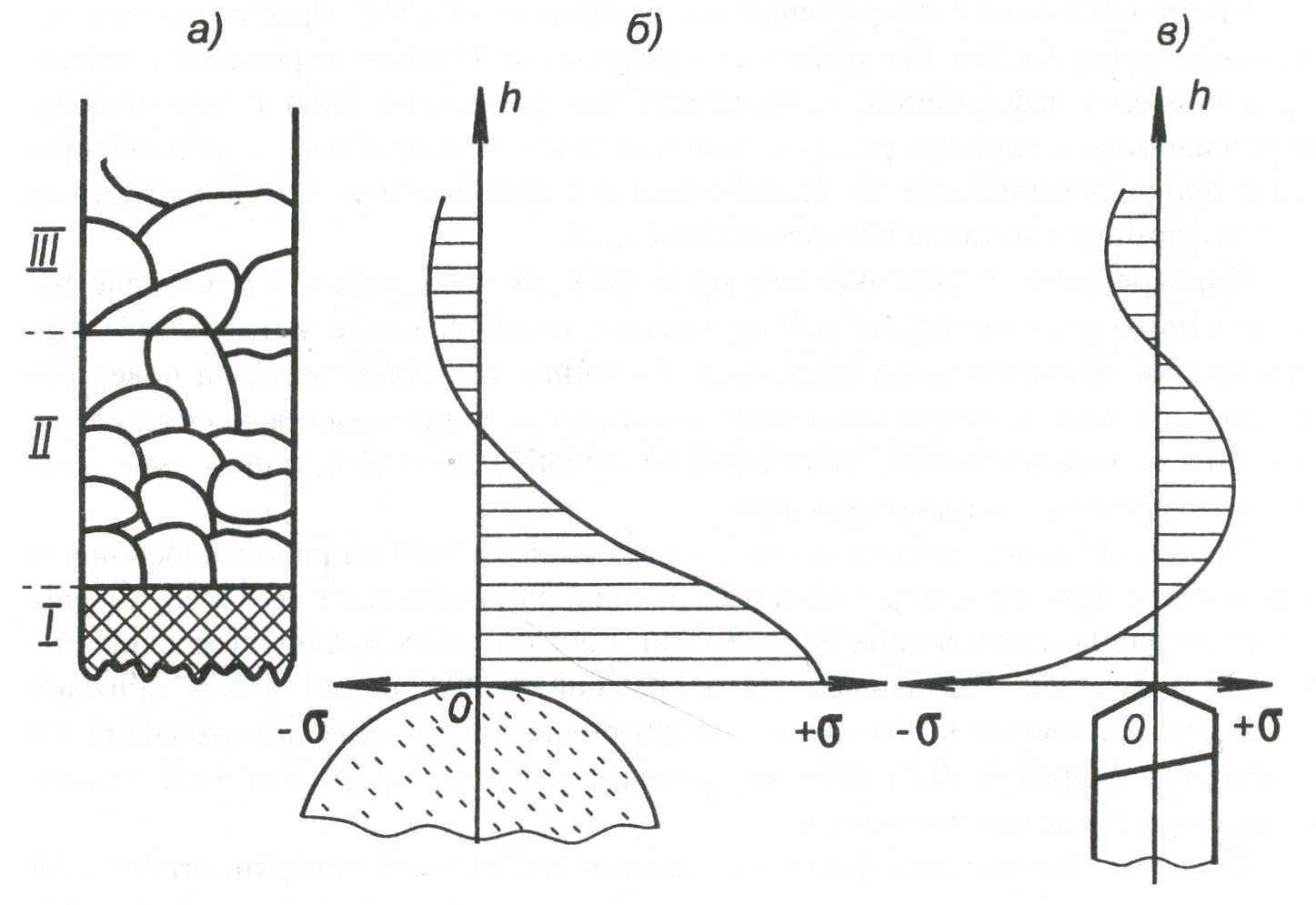

3.1.2. Влияние технологических факторов на величину шероховатости На шероховатость поверхности заготовок в процессе их получения оказывают влияние многие технологические факторы. Заготовки из проката имеют следы шероховатостей прокатных валков. Шероховатость поверхности отливок зависит от шероховатости стенок литейных форм, величины зерен формовочной смеси, плотности ее набивки. Каждому методу соответствует определенный диапазон шероховатостей. Эти величины приводятся в справочниках. При обработке резанием величина, форма и направление неровностей зависят от методов, режимов и схемы обработки. Из параметров режимов резания наиболее существенное влияние на величину шероховатости оказывают скорость резания и подача. Скорость резания. Влияние скорости резания на шероховатость зависит от наростообразования на режущей кромке инструмента, а также от захвата и отрыва слоев, расположенных под режущей кромкой (для стали), и хрупкого выламывания частиц материала (для серого чугуна и твердых цветных сплавов). Зависимость величины шероховатости от скорости резания представлена на рис. 3.3,а. При скоростях резания порядка 15…30 м/мин имеет место увеличение шероховатости, причиной является наростообразование на резце. При скоростях резания более 30 м/мин из-за возрастания температуры в зоне резания наростообразование прекращается и величина шероховатости уменьшается. При обработке резанием материалов не склонных к образованию нароста величина шероховатости не зависит от изменения скорости резания. При шлифовании шероховатость снижается с увеличением скорости круга и уменьшением его подачи во всех трех направлениях. Подача. Влияние подачи на шероховатость при точении представлено на рис. 3.3,б. В малых диапазонах подач оно Рис. 3.3. Влияние технологических факторов на величину микронеровностей: а – скорости резания при точении стали; б – подачи при точении стали; в – радиуса закругления резца; г – охлаждения (1 – точение без охлаждения; 2 – точение с обильным охлаждением водной эмульсией) Рис. 3.3. Влияние технологических факторов на величину микронеровностей: а – скорости резания при точении стали; б – подачи при точении стали; в – радиуса закругления резца; г – охлаждения (1 – точение без охлаждения; 2 – точение с обильным охлаждением водной эмульсией)  менее заметно, в больших – проявляется больше. При точении и строгании резцами с широкой режущей кромкой, при сверлении, зенкеровании, развертывании величина подачи оказывает мало заметное влияние на шероховатость. менее заметно, в больших – проявляется больше. При точении и строгании резцами с широкой режущей кромкой, при сверлении, зенкеровании, развертывании величина подачи оказывает мало заметное влияние на шероховатость.Глубина резания. Глубина резания при достаточной жесткости не оказывает существенного влияния на шероховатость. Геометрическая форма режущего инструмента. Передний угол  , угол наклона режущей кромки , угол наклона режущей кромки , задний угол , задний угол  мало влияют на величину шероховатости. Большее значение оказывают радиус закругления при вершине, углы в плане – главный мало влияют на величину шероховатости. Большее значение оказывают радиус закругления при вершине, углы в плане – главный  и вспомогательный и вспомогательный  . При увеличении радиуса закругления величина шероховатости уменьшается (рис. 3.3,в). С увеличением углов . При увеличении радиуса закругления величина шероховатости уменьшается (рис. 3.3,в). С увеличением углов  и и  величина шероховатости увеличивается. величина шероховатости увеличивается.Смазочно-охлаждающая жидкость. Применение СОЖ снижает шероховатость (рис. 3.3,г). Свойства и структура обрабатываемого материала. Более вязкие и пластичные материалы (малоуглеродистая сталь и др.), склонные к пластическим деформациям, дают при их обработке резанием большую шероховатость. При увеличении хрупкости материала величина шероховатости уменьшается. При резании хрупких материалов зависимость  не имеет «горба» и выражается горизонтальной линией. Стали с повышенным содержанием серы (автоматные) и стали с присадкой свинца после обработки резанием имеют меньшую шероховатость, чем углеродистая сталь, обработанная в одинаковых с ними условиях. не имеет «горба» и выражается горизонтальной линией. Стали с повышенным содержанием серы (автоматные) и стали с присадкой свинца после обработки резанием имеют меньшую шероховатость, чем углеродистая сталь, обработанная в одинаковых с ними условиях.С увеличением твердости обрабатываемого материала величина шероховатости снижается. 3.1.3. Влияние шероховатости на эксплуатационные свойства деталей машин Увеличение высоты, шага и заостренности неровностей ухудшает эксплуатационные свойства деталей: 1. Увеличивается величина приработочного износа. На износ влияет форма микронеровностей и их направление. Островершинные неровности изнашиваются быстрее плосковершинных; 2. Снижается усталостная прочность деталей, особенно работающих при знакопеременных и ударных нагрузках, т.к. впадины микропрофиля влияют на концентрацию напряжений и образование усталостных трещин; 3. Уменьшается контактная жесткость и герметичность соединения из-за уменьшения фактической площади контакта; 4. При запрессовке деталей микронеровности сминаются и сдвигаются, ослабляя натяг в соединении и надежность его работы. Это значительно менее заметно при сборке соединения с тепловым воздействием; 5. Коррозия деталей в атмосферных условиях возникает легче и идет быстрее на грубо обработанных поверхностях. Коррозионная стойкость несколько выше при закругленных впадинах микронеровностей; 6. При работе в условиях жидкой среды способствует кавитационному разрушению; 7. Уменьшается электропроводность и теплопроводность стыков; 8. Ухудшаются условия измерения деталей и заготовок; 9. Увеличивается погрешность установки при обработке; 10. Уменьшается прочность клееных соединений; 11. Ухудшается товарный вид. Шероховатость также влияет на отражательную и поглощающую способность поверхностей, их загрязняемость, сопротивление протеканию жидкостей и газов, величину к.п.д. передачи и др. Шероховатость целесообразно снижать до определенного предела, т.к. должно обеспечиваться удержание слоя смазки между трущимися поверхностями. Точность и шероховатость поверхностей связаны между собой: обычно высота неровностей составляет 0,05…0,2 допуска на размер. При более точных размерах и посадках движения берутся меньшие соотношения, при более грубых и при прессовых посадках – большие. 3.2. Волнистость поверхности Волнистостью называется совокупность периодически чередующихся неровностей с относительно большим шагом, превышающим принимаемую при измерении базовую длину. Параметрами волнистости являются (рис. 3.4): 1. Высота волнистости  - среднее арифметическое из пяти ее значений, определенных на длине участка измерения - среднее арифметическое из пяти ее значений, определенных на длине участка измерения  , равной не менее пяти действительным наибольшим шагам , равной не менее пяти действительным наибольшим шагам  волнистости волнистости , (3.8) , (3.8) = 0,1…200 мкм. = 0,1…200 мкм.2. Наибольшая высота волнистости  - расстояние между наивысшей и наинизшей точками измеренного профиля в пределах длины - расстояние между наивысшей и наинизшей точками измеренного профиля в пределах длины  , измеренное на одной полной волне. , измеренное на одной полной волне.3. Средний шаг волнистости  - среднее арифметическое значение длин отрезков средней линии - среднее арифметическое значение длин отрезков средней линии  , ограниченных точками их пересечения с соседними участкамипрофиля волнистости , ограниченных точками их пересечения с соседними участкамипрофиля волнистости Рис. 3.4. Волнистость поверхности  . (3.9) . (3.9)Положение средней линии  определяется так же, как и положение средней линии профиля определяется так же, как и положение средней линии профиля  шероховатости. шероховатости.Форма волны зависит от причин, которые вызывают волнистость поверхности: - вибрации технологической системы с относительно малой частотой колебаний и большой амплитудой; - неточность установки режущего инструмента (биение шлифовальных кругов и фрез); - погрешности в передачах станков (зубчатых колес); - обработка с применением систем автоматического регулирования; - обработка широкими резцами; - копирование неровностей заготовки; - действие остаточных напряжений в нежестких заготовках. Уменьшение волнистости связано с устранением причин ее вызывающих. Волнистость поверхности отрицательно влияет на эксплуатационные свойства деталей: - увеличивается скорость изнашивания и снижается долговечность трущихся поверхностей; - уменьшается площадь контакта сопряженных поверхностей и контактная жесткость; - снижается герметичность соединения; - снижается к.п.д. передачи из-за увеличения силы трения; - ослабляется натяг в соединениях и, следовательно, их прочность; - ухудшается внешний вид. 3.3. Физико-механические свойства поверхностного слоя Физико-механические свойства характеризуются: - твердостью; - структурой; - величиной, знаком и глубиной распространения остаточных напряжений; - глубиной деформации слоя; - наличием или отсутствием внешних дефектов (микротрещин, ликваций и т.п.). Физико-механические свойства поверхностного слоя отличаются от исходного материала. Это связано с воздействием силовых и тепловых факторов при изготовлении и обработке заготовок. После механической обработки стальной заготовки в поверхностном слое выделяют три зоны (рис. 3.5): I – зона резко выраженной деформации; характеризуется большими искажениями кристаллической решетки металла, раздроблением зерен, высокой твердостью; II – зона деформации; в этой зоне наблюдается вытягивание зерен, наволакивание одних зерен на другие, понижение твердости; Рис. 3.5. Поверхностный слой стальной детали: а – структура; б – напряжения при абразивной обработке; в – напряжения при лезвийной обработке.  III – переходная зона; в этой зоне состояние слоя постепенно приближается к состоянию исходного материала. Глубина поверхностного слоя зависит от метода и режимов обработки и составляет от 5 мкм при тонкой обработке до сотен мкм – при черновой. При обработке лезвийным инструментом имеет место взаимодействие в основном силовых факторов. Вследствие этого поверхностный слой имеет, как правило, сжимающие (отрицательные) напряжения (рис. 3.5,в). Однако при высоких скоростях резания остаточные напряжения могут быть растягивающими. При шлифовании большее влияние оказывают тепловые факторы, меньшее – силовые. Характерные для шлифования высокие температуры в поверхностном слое вызывают структурную неоднородность и, вследствие этого, поверхностные прижоги, микротрещины, цвета побежалости. В поверхностном слое при шлифовании возникают остаточные напряжения растяжения (положительные) (рис. 3.5,б). Остаточные напряжения распространяются на глубину 0,05…0,15 мм. Уменьшение остаточных напряжений в поверхностном слое достигается снижением интенсивности теплообразования: - уменьшением скорости резания; - уменьшением глубины резания; - применением более «мягких» кругов и выхаживания при шлифовании; - применением обильного охлаждения. В поверхностном слое обрабатываемой детали также образуется наклеп. Он возникает в результате больших перепадов температур и больших деформаций, приводящих поверхностные слои к упрочнению. Интенсивность и глубина распространения наклепа возрастают с увеличением сил и продолжительности их воздействия и с повышением степени пластической деформации металла поверхностного слоя. Однако чрезмерный наклеп приводит к разрушению («шелушению») поверхностного слоя. Наклеп поверхностного слоя оценивают по глубине  и степени наклепа и степени наклепа  градиентом наклепа градиентом наклепа  : : , (3.10) , (3.10) , (3.11) , (3.11)где  - максимальная микротвердость поверхностного слоя металла; - максимальная микротвердость поверхностного слоя металла; - исходная микротвердость металла. - исходная микротвердость металла.Одновременно с упрочнением из-за нагрева зоны резания в металле поверхностного слоя протекает разупрочнение, возвращающее металл в его первоначальное ненаклепанное состояние. Конечное состояние поверхностного слоя металла определяется соотношением скоростей протекания процессов упрочнения и разупрочнения, зависящим от преобладания действий в зоне резания силового или теплового фактора. Состояние поверхностного слоя существенно влияет на работоспособность поверхности. Наклеп поверхности в несколько раз уменьшает ее износ, способствует созданию сжимающих напряжений, повышающих предел выносливости, прочность деталей. Растягивающие напряжения увеличивают износ, снижают прочность и приводят к появлению микротрещин на рабочих поверхностях. От остаточных напряжений зависит первоначальная и последующая эксплуатационная точность деталей и машин. 3.4. Технологическая наследственность Технологической наследственностью называется перенесение на готовое изделие в процессе его обработки погрешностей, механических и физико-химических свойств исходной заготовки или свойств и погрешностей, сформировавшихся у заготовки на отдельных операциях изготовления изделия. ТП изготовления деталей должен разрабатываться с учетом технологической наследственности так, чтобы сохранить у детали положительные качества (наклеп поверхностного слоя, высокую поверхностную твердость, остаточные напряжения сжатия и др.) или устранить отрицательные качества (дефектный слой, отклонения формы и расположения поверхностей и др.). Технологическая наследственность проявляется на трех этапах: - изготовления заготовки; - механической обработки; - термической обработки. На этапе изготовления заготовки технологическая наследственность проявляется в виде: - отбеливания поверхностного слоя; - обезуглероживания поверхностного слоя; - наклепа, получаемого при обработке заготовок давлением; - дефектного поверхностного слоя (трещины, раковины и т.п.); - структуры поверхностного слоя; - внутренних напряжений; - расположения и направления волокон и др. На этапе механической обработки технологическая наследственность проявляется в виде: - шероховатости поверхности; - волнистости поверхности; - погрешности формы поверхности; - напряжений в поверхностном слое; - упрочнения или разупрочнения поверхностного слоя и др. На этапе термической обработки технологическая наследственность проявляется в виде: - деформации и, как следствие, изменении формы и взаимного расположения поверхностей; - обезуглероженного слоя; - изменения структуры; - наличия внутренних напряжений. Для уменьшения отрицательно влияния на деталь технологической наследственности необходимо создавать так называемые технологические «барьеры». На этапе получения заготовок: - тщательно контролировать заготовки и их предварительную обработку для выявления возможных дефектов; - производить термическую обработку заготовок после их получения или после их черновой обработки (отжиг, нормализация, улучшение и др.). На этапе механической обработки: - выбирать наиболее рациональные режимы обработки; - применять обработку за несколько рабочих ходов; - использовать рациональную геометрию режущего инструмента; - применять СОЖ; - правильно строить ТП; - применять специальные методы обработки, повышающие качество поверхности; - создавать условия безвибрационной обработки; - после термообработки строить ТП так, чтобы уменьшать ее отрицательное влияние. На этапе термической обработки: - выбирать способы термообработки, соответствующие наименьшей деформации (например, азотирование вместо цементации и закалки); - заменять объемную закалку поверхностной ТВЧ; - производить нагрев тонких заготовок в горизонтальном положении на ровной поверхности; - закалку и охлаждение нежестких валов и тонких пластин производить в вертикальном положении; - производить нагрев заготовок с целью уменьшения обезуглероженного слоя в среде защитных газов. 3.5. Обеспечение качества обрабатываемых поверхностей технологическими методами Формирование поверхностного слоя с заданными эксплуатационными характеристиками обеспечивается путем применения традиционных методов, т.е. рационального выбора последовательности и режимов обработки, упрочнения поверхностей закалкой, химико-термической обработкой (азотирование, цементация и др.), наплавкой, гальваническими покрытиями (хромирование, никелирование и др.), а также применением специальных методов (рис. 3.6). К технологическим методам повышения качества поверхностей относятся и методы пластического деформирования без снятия стружки, создающие наклеп и сжимающие напряжения. Они обеспечивают увеличение сроков службы деталей, их износостойкости, снижают высоту микронеровностей, повышают точность поверхностей и твердость поверхностного слоя. Выбор из всех методов наиболее рационального – задача сложная и многовариантная, решаемая на основе хорошего их знания путем технико-экономического сравнения. |