Основы Технологии Машиностроения.doc. Основы Технологии Машиностроения. Учебное пособие Воронеж 2010 гоувпо Воронежский государственный технический университет

Скачать 5.72 Mb. Скачать 5.72 Mb.

|

|

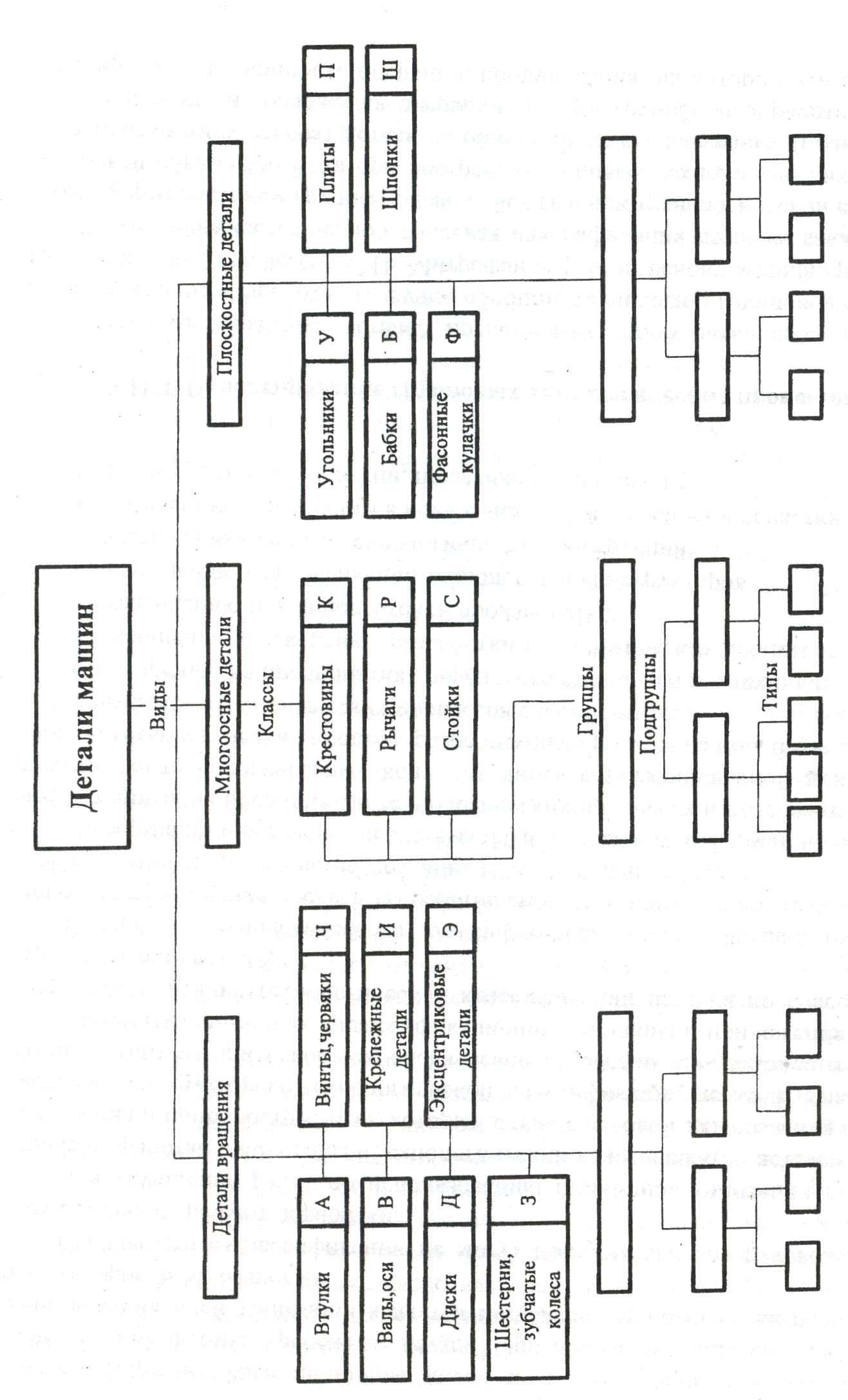

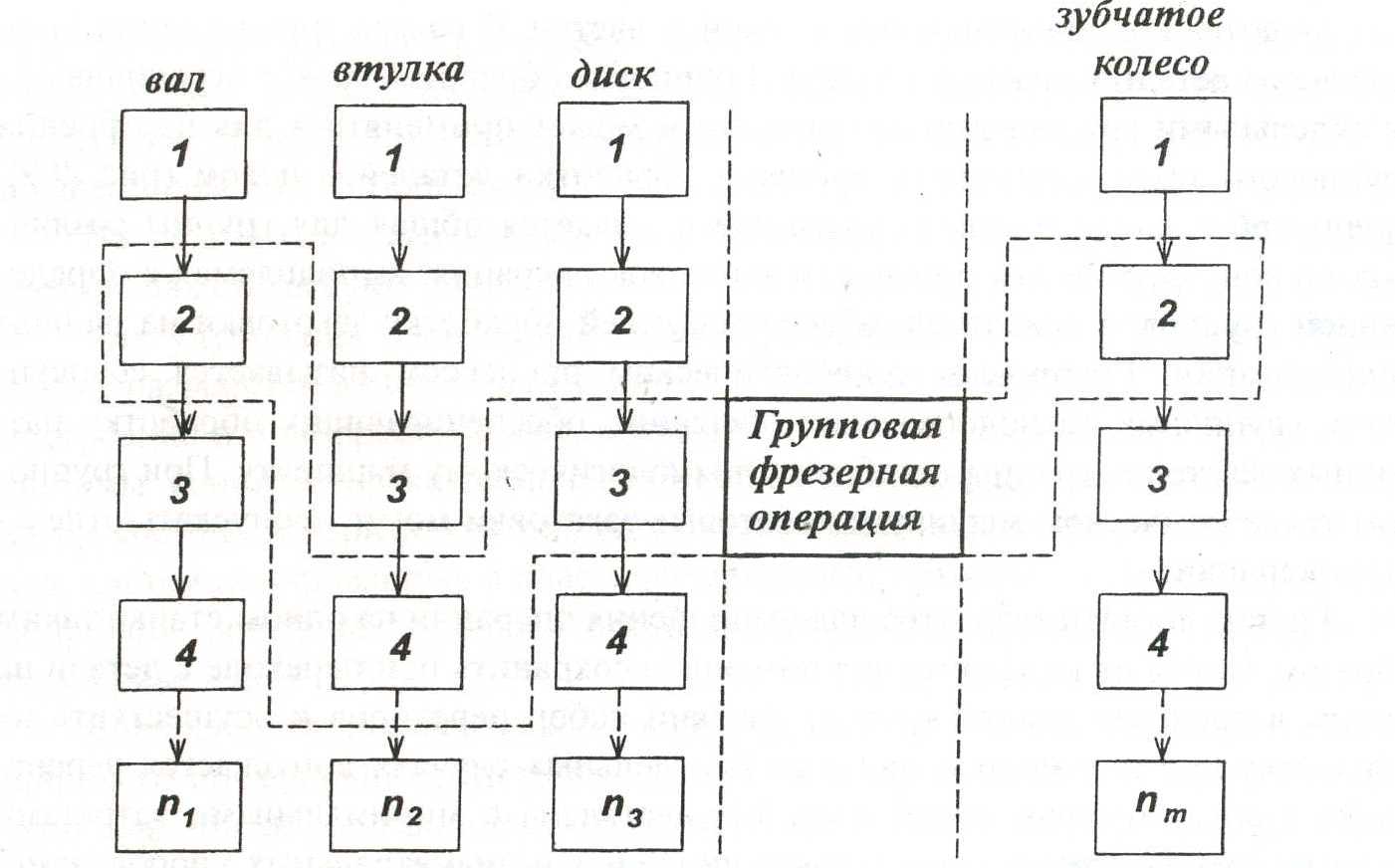

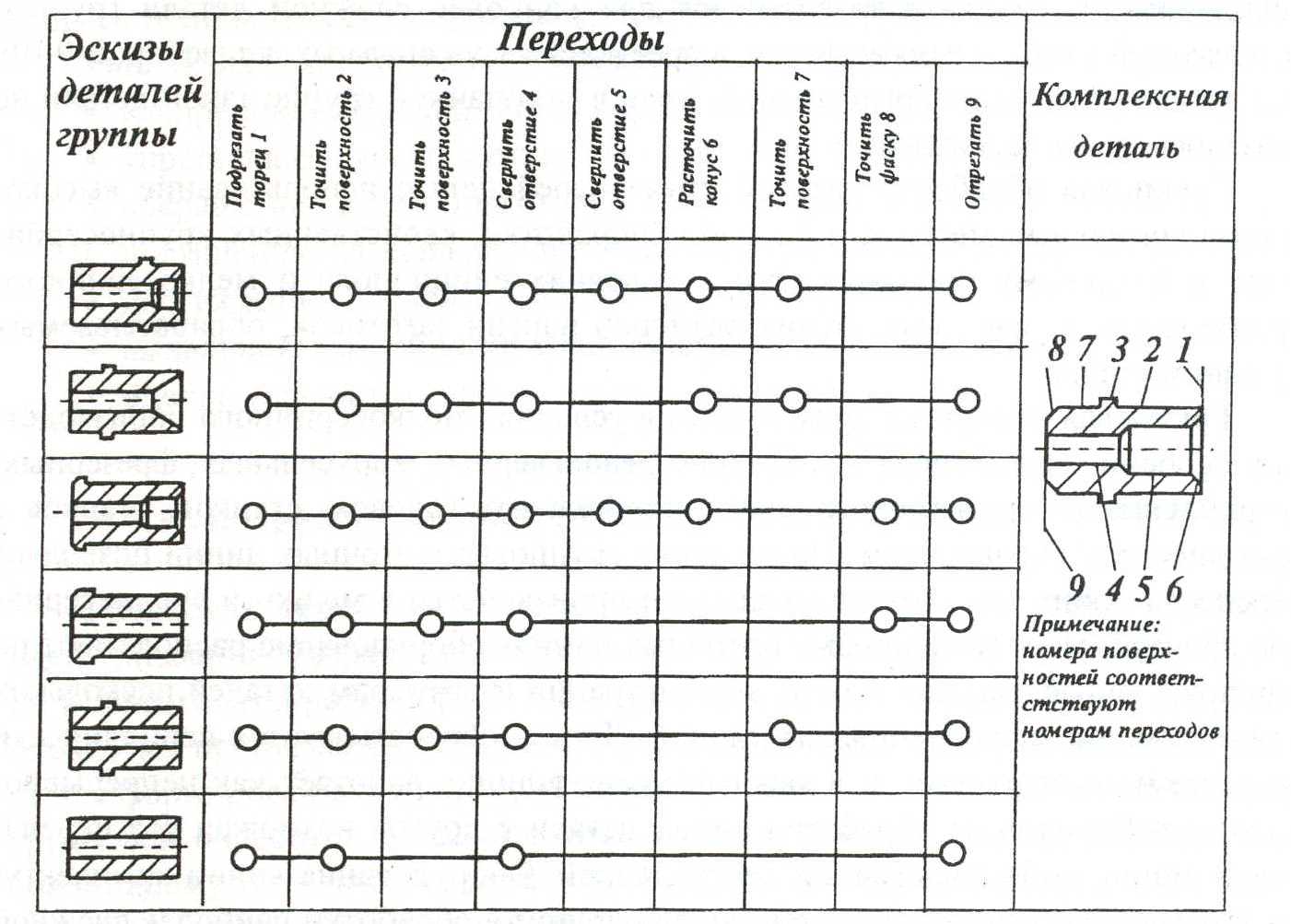

5.9. Проектирование технологического маршрута обработки 5.9.1. Общие положения Технологический маршрут - последовательность прохождения заготовки, детали или сборочной единицы по подразделениям предприятия при выполнении ТП изготовления или ремонта. Технологический маршрут обработки заготовки устанавливает последовательность выполнения технологических операций. На этапе разработки маршрута решаются следующие задачи: - намечается общий план обработки детали; - предварительно выбираются средства технологического оснащения; - намечается содержание операций. Общая последовательность обработки заготовки намечается в следующем порядке: - как правило, все поверхности детали обрабатываются в последовательности, обратной их точности. Самая точная поверхность должна обрабатываться в последнюю очередь; - в случае опасности появления дефектов в первую очередь производится обработка тех поверхностей, где дефекты недопустимы. При необходимости может быть произведена окончательная обработка этих поверхностей для определения целесообразности дальнейшей обработки; - в первую очередь следует обрабатывать поверхность, которая будет служить технологической базой для последующих операций; - в первую очередь следует обрабатывать поверхности, при удалении припусков с которых в наименьшей степени снижается жесткость заготовки. Например, при обработке ступенчатых валов вначале обрабатывают ступени большего диаметра, а затем меньшего; - каждая последующая операция должна уменьшать погрешности и улучшать качество поверхности; - при определении последовательности переходов предусматривать опережающее выполнение тех, которые подготавливают возможность осуществления следующих за ними переходов. Например, обработку деталей в патроне начинать с подрезки торца, который будет служить измерительной базой при отсчете размеров по длине, то же следует выполнять перед сверлением или центрованием; - последовательность обработки должна обеспечивать требуемое качество выполнения детали; - последовательность обработки поверхностей определяется системой простановки размеров. В первую очередь желательно обработать те поверхности, относительно которых координировано большинство других; - при определении последовательности выполнения черновых и чистовых операций следует учитывать, что совмещение их на одних и тех же станках приводит к снижению точности обработки вследствие повышенного изнашивания станка на черновых операциях; - вид термической обработки позволяет судить о ее месте в общей последовательности обработки; - технический контроль назначают после тех этапов обработки, где вероятно повышенное количество брака, перед сложными и дорогостоящими операциями, после законченного цикла, а также в конце обработки детали; - отделочные операции производить в самом конце ТП, т.к. при этом уменьшается опасность повреждения чисто обработанных поверхностей; - легко повреждаемые поверхности должны обрабатываться в последнюю очередь; - отверстия нужно сверлить в конце ТП, за исключением тех случаев, когда они служат базами для установки. Общие правила составления технологического маршрута: - операции должны быть одинаковыми или кратными по трудоемкости; - желательно, чтобы одним и тем же методом обрабатывалось максимальное количество поверхностей; - обработку сложных поверхностей, нуждающихся в особой наладке станка, следует выделять в самостоятельные операции. Например, нарезание резьб резцами, обработка фасонных поверхностей по копиру и т.п.; - черновую и чистовую обработки заготовок со значительными припусками необходимо выделять в отдельные операции; - при окончательной обработке точных поверхностей не включать переходы, нуждающиеся в поворотах резцедержателя (головки), т.к. это снижает вероятность погрешности режущего инструмента по лимбу; - обработку поверхностей с точным относительным расположением следует по возможности включать в одну операцию и выполнять за одно закрепление заготовки; - обработку ступенчатых поверхностей выполнять в такой последовательности, при которой общая длина рабочих движений режущего инструмента будет наименьшей; - переходы располагать в операции так, чтобы путь менее стойких инструментов был наименьшим; - при обработке отверстий следует избегать объединения в одной операции таких переходов, как сверление и растачивание отверстий; - число применяемых в операции резцов не должно превышать числа одновременно закрепляемых в резцедержателе; - если деталь подвергают термической обработке, то механическую расчленяют на две части: до термической обработки и после нее. При проектировании технологического маршрута предусматриваются необходимые контрольные операции, назначаются методы и средства технического контроля и измерений. При разработке ТП наряду с отдельными операциями контроля необходимо предусматривать также элементы контроля, входящие в операции механической обработки заготовок. После разработки маршрута обработки производится предварительный выбор средств технологического оснащения. Сведения о характеристиках обрабатываемой поверхности и методах ее обработки, о детали в целом дают возможность определить тип станка, вид режущего инструмента, средства и методы контроля. Выбранные средства технологического оснащения уточняются при определении содержания операции. Намеченный маршрут изготовления детали и произведенный предварительный выбор средств технологического оснащения позволяет перейти к планированию содержания операции. Предварительное содержание операций устанавливается объединением тех переходов, которые могут быть выполнены на одном станке. В значительной степени структура операций зависит от типа производства. При проектировании технологического маршрута, как правило, намечается несколько возможных вариантов, но основной задачей технолога является выбор наилучшего варианта из большого количества возможных: Критерии выбора варианта ТП: - обеспечение заданной точности и шероховатости поверхностей; - число, сложность стоимость технологического оборудования и оснастки; - организационно-технические характеристики производства (потребности в производственны площадях, рабочих, сложность и длительность цикла ТПП, длительность производственного цикла и др.); - величины суммарной погрешности, от которых зависят припуски на обработку (т.к. минимальная величина припуска должна перекрывать суммарную погрешность). Выбор наилучшего варианта маршрута может производиться на основе использования типовых ТП. 5.9.2. Проектирование единичных ТП Единичная технология предполагает разработку на каждую деталь своего (единичного) ТП, который должен по возможности учитывать все особенности данной детали и ее заготовки. Разработка единичных ТП характерна для оригинальных деталей, не имеющих общих конструктивных и технологических признаков с деталями, ранее изготовленными на предприятии. Единичный ТП позволяет достичь наивысшего качества изготовления детали. Но создание такого ТП требует больших затрат времени: чем тщательнее, подробнее разрабатывается единичный ТП, тем больше требуется времени на его разработку и тем выше должна быть квалификация технолога. В результате возникает такая ситуация, когда затраты времени на разработку входят в противоречие с затратами времени на изготовление детали, т.е. становятся значительно больше последних. С другой стороны единичная технология порождает огромное разнообразие как самих ТП, так и средств их осуществления. 5.9.3. Проектирование типовых ТП Работа по типизации ТП (по А.П.Соколовскому) разбивается на два этапа. Первым этапом типизации ТП является классификация деталей машин. Главными признаками классификации являются конфигурация детали, ее назначение и технологические задачи при изготовлении. Детали, проходящие механическую обработку, разделены на три основных вида: детали вращения, многоосные детали, плоскостные детали. Эти три вида подразделены на 15 классов, внутри каждого класса детали делятся на группы, подгруппы и типы. Причем на каждой классификационной ступени устанавливается идентичность объединенных деталей (рис. 5.3). Классификация предусматривает группировку деталей, близких по конструкции, размерам, массе и общности ТП. Основной задачей классификации является приведение всего многообразия заготовок, поверхностей и их сочетаний к минимальному количеству типов, для которых можно разработать типовые ТП обработки. Работа по классификации деталей сочетается с унификацией и стандартизацией их конструкций. Рис. 5.3. Схема классификации деталей, разработанная А.П.Соколовским Рис. 5.3. Схема классификации деталей, разработанная А.П.Соколовским  Это дает возможность укрупнить партии деталей, применить при их изготовлении более прогрессивную технологию, сократить номенклатуру режущих и мерительных инструментов. Вторым этапом типизации является разработка принципиально общего ТП с установлением типовых последовательностей и содержания операций, схем базирования и конструкций оснастки. Тип деталей имеет одинаковый технологический маршрут для всех деталей этого типа, на основе которого разрабатывается типовой ТП. Типовой ТП – это ТП, характеризуемый единством содержания и последовательности большинства технологических операций и переходов для группы изделий – деталей с общими конструктивными признаками. Типовой ТП в условиях конкретного производства разрабатывается для типового представителя группы изделий – типового изделия, которое принадлежит группе близких по конфигурации изделий и обладает наибольшим количеством конструктивных и технологических признаков этой группы. ТП изготовления деталей одной группы осуществляются на однородном оборудовании с применением однотипной технологической оснастки. Типовая технология предназначена обеспечить минимум разнообразия ТП и технологических средств путем обоснованного сведения их числа к ограниченному числу типов, что подводит к разработке стандартов на типовые ТП. Это в свою очередь, создает предпосылки для значительного снижения затрат времени на ТПП, а также на внедрение прогрессивных технологических решений. Типизация ТП способствует: - внедрению на предприятии передового опыта науки и техники; - упрощению и ускорению разработки ТП; - сокращению цикла подготовки производства; - повышению квалификации технологов и конструкторов; - достижению лучшей технологичности конструкций; - выявлению потребности в новых видах оборудования и оснастки; - оценке уровня технологии, применяемой на заводе. 5.9.4. Проектирование групповых ТП За основу метода групповой обработки (по С.П.Митрофанову) принимается технологическая классификация деталей, заканчивающаяся формированием группы, являющейся главной технологической единицей групповой обработки. Детали группируются по общности операций, оборудования, на котором эти операции выполняются, и единой технологической оснастки. В состав группы могут быть включены детали из разных классов. Групповая обработка может ограничиваться отдельными групповыми операциями и может применяться для построения группового ТП обработки деталей в целом (рис. 5.4). Групповой технологической операцией называется общая для группы различных по конструктивным признакам заготовок операция, выполняемая групповой оснасткой, обеспечивающей обработку заготовок на данном оборудовании. Групповым ТП называется совокупность групповых технологических операций, обеспечивающих обработку различных заготовок группы по общему технологическому маршруту. При групповом технологическом маршруте некоторые заготовки могут пропускать отдельные операции. Группа деталей создается для выполнения операции на одном станке таким образом, чтобы их конфигурация позволила сохранить при переходе с детали на деталь в пределах данной группы близкий набор переходов и осуществить их обработку при неизменной наладке. Схема групповой наладки станка разрабатывается для наиболее сложной детали группы, включающей в себя все поверхности, встречающиеся у остальных деталей (рис. 5.5). Эта деталь называется комплексной. Если в отобранной группе такой детали не оказалось, то она проектируется. Групповая обработка имеет своей целью использование высокопроизводительных методов и способов обработки, свойственных крупносерийному и массовому производствам в условиях единичного и мелкосерийного производства за счет увеличения размеров партий заготовок, Рис. 5.5. Схема построения групповой обработки на токарно-револьверном станке Рис. 5.4. Схема построения групповой обработки на токарно-револьверном станке Рис. 5.4. Схема построения групповой фрезерной операции для деталей из разных классов; 1,2,3,4,… n – операции технологических процессов изготовления m деталей   фрезерных, сверлильных (с применением многошпиндельных головок) станков, станков с программным управлением. Оборудование комплектуется и располагается по технологическому маршруту обработки наиболее сложной и трудоемкой детали в группе, остальные детали обрабатываются с пропуском отдельных позиций инструмента или рабочих мест. Групповая обработка способствует: - снижению трудоемкости и себестоимости изготовления деталей; - улучшению использования оборудования и оснастки; - применению более прогрессивных методов обработки деталей; - увеличению числа деталей в партии; - ускорению ТПП. Групповые ТП проектируются в следующем порядке: 1. Подбор группы деталей, выбор или проектирование комплексной детали, разработка группового маршрута и схем групповых наладок, ориентировочное определение основного времени обработки; 2. Разработка наладки для комплексной детали, присоединение к ней остальных деталей, определение штучного времени и загрузки станков; 3. Уточнение требований к станку (необходимость модернизации или специализации); 4. Разработка конструкции приспособления и инструментальных наладок, определение режимов обработки и уточнение норм времени; 5. Оформление технологической документации, включающей все данные для обработки каждой детали, и компоновочных чертежей. 5.9.5. Понятие о модульной технологии Модульный ТП (по Базрову Б.М.), основанный на развитии идей типизации, объединяет преимущества единичного, типового и группового процессов и дополнительно приобретает гибкость. При модульной технологии в качестве объекта классификации предлагается модуль поверхностей (МП), представляющий собой сочетание поверхностей, объединенных выполнением той или иной служебной функции детали. Деталь выполняет ограниченное число служебных функций: служит базой для других деталей или осуществляет рабочие процессы типа резания, давления, передачи крутящего момента и т.п. Для осуществления этих функций детали требуются исполнительные поверхности, которые в зависимости от рода выполняемых служебных функций можно разделить на базирующие и рабочие. Чтобы связать исполнительные поверхности в единое пространственное тело, необходимы еще и связующие поверхности. Отсюда все МП разделены на три класса по служебному признаку: базирующие (МПБ), рабочие (МПР), связующие (МПС). Их полная классификация содержит 26 наименований. В основу классификации МП положены признаки, отражающие связи между служебным назначением детали и ее конструктивными формами. Это позволяет исключить зависимость между МП и принадлежностью детали к конкретному изделию или отраслевой принадлежностью. В итоге предложенная классификация приобретает обобщенный характер, а МП в силу своего конструктивного постоянства и независимости от принадлежности детали рассматриваются как элементы, из которых можно построить любую деталь. Главное преимущество предложенной классификации – однозначность представления детали набором МП и отсутствие в классификации технологических признаков. Для удобства изготовления МП, использования эффективных методов обработки целесообразно объединять разные модули в одну группу. Группа МП, изготовляемых по одному ТП, получила название интегрального модуля поверхностей (МПИ). Для изготовления конкретного МПИ должен разрабатываться соответствующий технологический модуль, представляющий собой часть ТП и получивший название технологического блока (ТБ). ТБ содержит последовательность переходов, обусловленную конструктивным оформлением МПИ детали, ее размерами, требованиями к качеству, а также заготовительным интегральным методом (МПИз), который определяет обрабатываемый материал и величину припусков, подлежащих съему с каждой поверхности МПИ. Для осуществления ТБ создаются соответствующие станочные модули (МС), модули приспособлений (МПр), инструментальные модули (МИ) и модули контрольно-измерительных средств (МКИ). Модульная технология заключается в том, что модульный ТП изготовления детали строится из типовых ТП (блоков) изготовления МП, из которых состоит деталь. Проектирование модульного ТП включает представление детали как совокупности МП, анализ их конструкторских связей, формирование из МП детали интегральных модулей, выбор технологических баз и последовательности обработки интегральных модулей, разработка маршрутного ТП и проектирование операций. Исходными данными при проектировании модульного ТП изготовления детали являются: чертеж детали; номенклатура МП, их конструкторские размерные связи, требования к точности и качеству обрабатываемых поверхностей; перечень типовых интегральных модулей поверхностей; перечень типовых технологических блоков их обработки; номенклатура станочных модулей. Внедрение модульной технологии в производство позволит: - сократить объемы и сроки ТПП; - снизить требуемую номенклатуру станочного оборудования и инструментальной оснастки; - повысить производительность обработки заготовок на станках; - увеличить выпуск деталей с тех же площадей, при тех же численности рабочих и числе оборудования; - широко использовать типизацию, унификацию и стандартизацию ТП, оборудования и оснастки; - внедрить в единичное, мелкосерийное и серийное производство поточную форму организации и высокопроизводительные методы изготовления деталей и сборки изделий, рентабельных в крупносерийном и массовом производствах. |