Основы Технологии Машиностроения.doc. Основы Технологии Машиностроения. Учебное пособие Воронеж 2010 гоувпо Воронежский государственный технический университет

Скачать 5.72 Mb. Скачать 5.72 Mb.

|

|

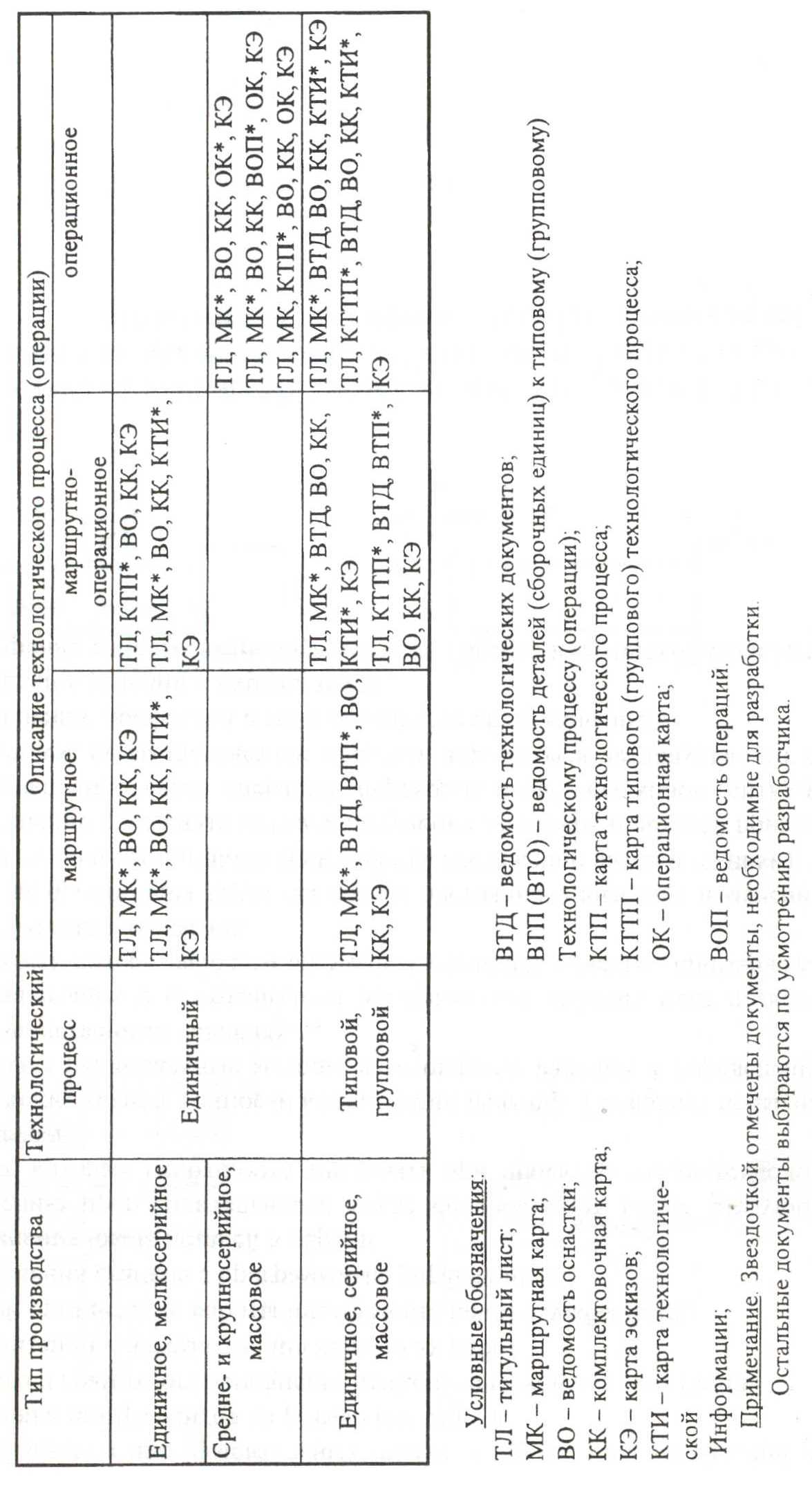

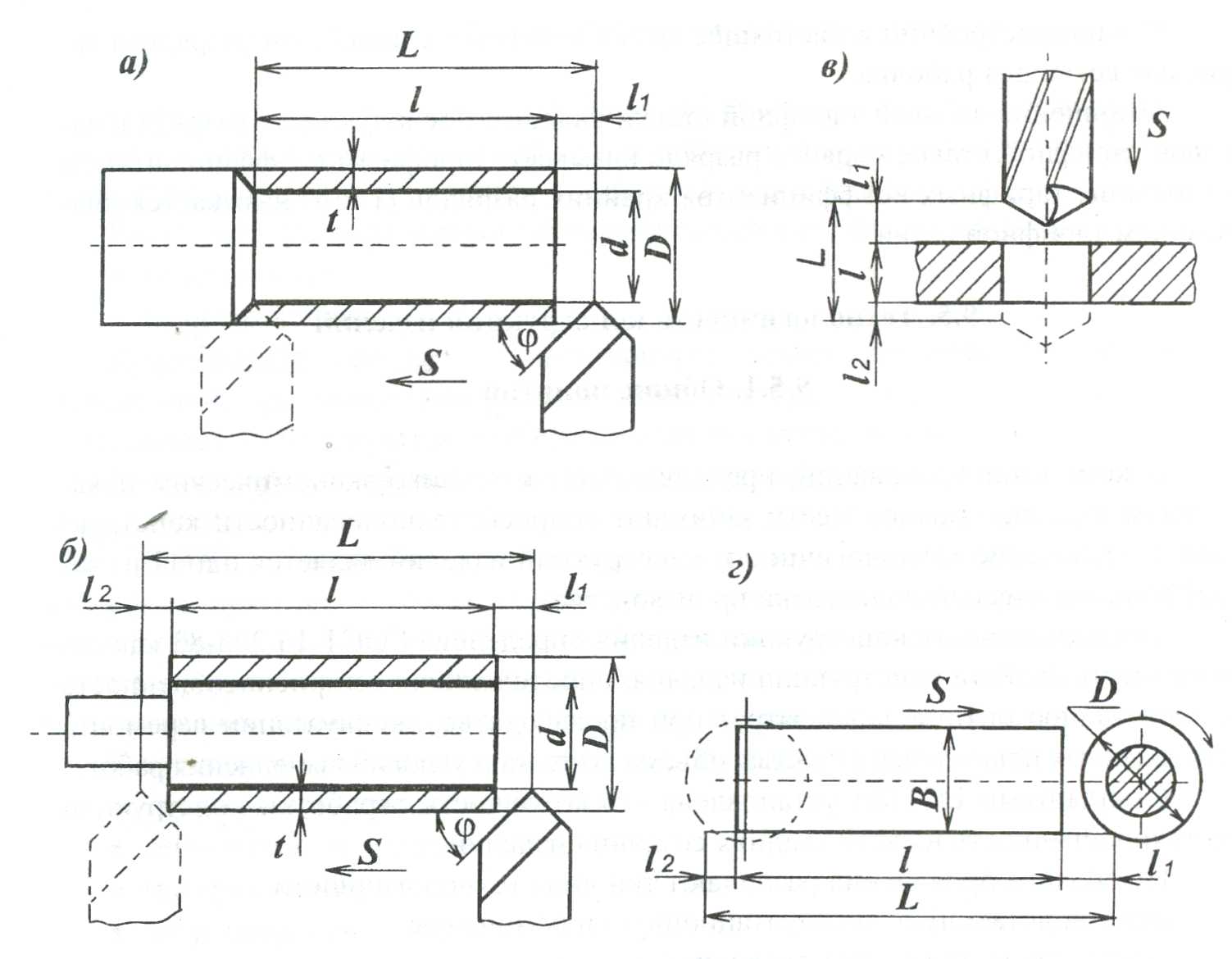

5.12. Выбор и расчет режимов обработки Режимы обработки (резания) определяются глубиной резания t, подачей s, скоростью резания v. Факторы, влияющие на выбор режимов резания: - материал, форма, жесткость и прочность обрабатываемой заготовки; - вид режущего инструмента, его материал, жесткость и прочность; - способ закрепления заготовки на станке; - мощность резания. Величина глубины резания зависит от величины припуска, мощности станка, прочности и жесткости составляющих технологической системы и назначается с учетом предполагаемой подачи. При однопроходной обработке на настроенном станке глубина резания равна величине припуска. При многопроходной обработке глубина резания на первом рабочем ходе берется максимальной, на последующих рабочих ходах уменьшается с целью достижения заданной точности. При чистовой лезвийной обработке глубина резания не должна превышать 0,5 мм. При назначении глубины резания необходимо стремиться к тому, чтобы число рабочих ходов было наименьшим. Подача назначается максимально допустимой, исходя из условия обеспечения максимальной производительности обработки. При черновой обработке ее величина ограничивается жесткостью и способом крепления обрабатываемой детали, прочностью и жесткостью инструмента, прочностью механизма подачи станка. При чистовой обработке подача определяется заданной точностью и шероховатостью обработки. Величина подачи выбирается по нормативам, либо рассчитывается. Найденное значение подачи корректируется по паспорту станка. Скорость резания рассчитывается по формулам теории резания или устанавливается по нормативам, исходя из условий обработки. При определении скорости резания ориентируются на среднюю экономическую стойкость инструмента. При точении скорость резания рассчитывается по эмпирической формуле:  , (5.7) , (5.7)где  - коэффициент, определяющий условия обработки; - коэффициент, определяющий условия обработки; - среднее значение стойкости режущего инструмента (период стойкости инструмента), мин; - среднее значение стойкости режущего инструмента (период стойкости инструмента), мин; - глубина резания, мм; - глубина резания, мм; - подача, мм/об; - подача, мм/об; - показатели степени; - показатели степени; - поправочный коэффициент, - поправочный коэффициент, ; ; - коэффициент, учитывающий качество обрабатываемого материала; - коэффициент, учитывающий качество обрабатываемого материала; - коэффициент, учитывающий состояние поверхности заготовки; - коэффициент, учитывающий состояние поверхности заготовки; - коэффициент, учитывающий качество материала инструмента; - коэффициент, учитывающий качество материала инструмента; - коэффициенты, учитывающие влияние главного и вспомогательного углов в плане; - коэффициенты, учитывающие влияние главного и вспомогательного углов в плане; - коэффициент, учитывающий влияние радиуса при вершине резца. - коэффициент, учитывающий влияние радиуса при вершине резца.Эмпирические формулы расчета скорости резания для других различных видов обработки приведены в справочной литературе. По скорости резания определяется частота вращения шпинделя или число двойных ходов (стола или ползуна). Эти величины согласовываются с паспортными данными станка. После назначения режимов резания подсчитывается суммарная сила резания и по ней эффективная мощность. Эта мощность сравнивается с мощностью станка, и окончательно корректируются режимы резания. Для многоинструментной обработки режимы резания назначаются на лимитирующий инструмент. 5.13. Оформление технологической документации Технологической документацией называется комплекс графических и текстовых документов, определяющих технологию изготовления (ремонта) изделия, которые содержат данные для организации производственного процесса. В машиностроении государственными стандартами установлена Единая система технологической документации (ЕСТД). ЕСТД обеспечивает стабильность комплектности документации, исключающую их повторную разработку предприятиями. Основные технологические документы подразделяются на документы общего и специального назначения. Документами общего назначения являются карта эскизов (КЭ) и технологическая инструкция (ТИ). Карта эскизов – графический документ, содержащий эскизы, схемы и таблицы, предназначенные для пояснения выполнения ТП, операции или перехода изготовления или ремонта изделия, включая контроль и перемещения. КЭ оформляется на каждую операцию и установ. На эскизе приводится схема установки заготовки, указываются размеры с допусками и шероховатость поверхностей, обрабатываемых на данной операции (установе), а также необходимые дополнительные сведения (требования к форме, взаимному расположению и т.д.). Технологическая инструкция предназначена для описания ТП, методов и приемов, повторяющихся при изготовлении изделий, правил эксплуатации средств технологического оснащения. Документы специального назначения предназначены для описания ТП и операций в зависимости от типа и вида производства и заранее предусмотренных технологических методов изготовления или ремонта изделий. К числу обязательных документов такого рода относится маршрутная карта (МК). Маршрутная карта – документ, содержащий полное описание ТП изготовления изделия по всем операциям, включая контроль и перемещение изделия, в технологической последовательности с указанием данных об оборудовании, оснастке, материальных, трудовых и других затратах. Взамен МК допускается использовать соответствующие карты технологического процесса (КТП). Она предназначена для операционного описания ТП изготовления или ремонта изделия в технологической последовательности по всем операциям одного вида формообразования, обработки, сборки или ремонта с указанием переходов, технологических режимов и данных о технологических средствах оснащения, материальных и трудовых затратах. Для единичных ТП разрабатывается операционная карта (ОК), в которой содержится описание технологической операции с указанием последовательного выполнения переходов, данных о средствах технологического оснащения, режимах и трудовых затратах. Карта типового (группового) технологического процесса (КТТП) предназначена для описания типового (группового) ТП изготовления или ремонта изделия в технологической последовательности по всем операциям одного вида формообразования, обработки, сборки или ремонта с указанием переходов и общих данных о средствах технологического оснащения, материальных и трудовых затратах. Кроме указанных документов применяются: комплектовочная карта (КК), ведомость оснастки (ВО), ведомость технологических документов (ВТД), ведомость операций (ВОП) и др. Степень подробности заполнения документации зависит от типа и характера производства, сложности и точности обрабатываемых изделий. В технологической документации могут быть приняты маршрутное, операционное и маршрутно-операционное описание. Маршрутное описание ТП, при котором производится сокращенное описание всех технологических операций в маршрутной карте без указания переходов и технологических режимов. Маршрутное описание используется в единичном, мелкосерийном и опытном производствах. Операционное описание ТП, при котором производится полное описание всех технологических операций с указанием переходов и технологических режимов. Операционное описание применяется в серийном и массовом производствах и для особо сложных и дорогих деталей в мелкосерийном и единичном. Маршрутно-операционное описание ТП, при котором производится сокращенное описание технологических операций в маршрутной карте с полным описанием отдельных операций в других технологических документах. Маршрутно-операционное описание рекомендуется к применению в серийном, мелкосерийном и опытном производствах, когда изготовляемое изделие включает в себя отдельные сложные и точные детали. Выбор комплекта форм документов для ТП производится в зависимости от типа и характера производства и видов разрабатываемых и применяемых ТП (табл. 5.1). Вопросы для самопроверки 1. Назовите основные принципы проектирования ТП. 2. Какие задачи решаются при технологическом проектировании? 3. На какие виды подразделяются исходные данные для проектирования ТП? 4. К какому виду исходных данных относится документация по охране труда? 5. Назовите последовательность проектирования ТП изготовления деталей. 6. Что является исходной заготовкой? 7. Какие требования предъявляются к заготовкам? 8. Какие факторы влияют на выбор метода получения заготовки? 9. На какие виды подразделяются ТП по степени унификации? 10. На какие виды подразделяются ТП по стадии разработки и состоянию технологической подготовки? 11. Какие ТП проектируются для автоматических линий и автоматизированных ГПС? 12. Какие основные признаки приняты за основу при классификации деталей по конструктивным характеристикам? 13. Сколько классов установлено на детали машиностроения и приборостроения? Назовите их. 14. Какие основные признаки положены в основу технологической классификации деталей? 15. Как кодируются детали? Таблица 5.1. Технологические документы, используемые при разработке технологических процессов изготовления деталей (по ГОСТ 3.1119-83 и ГОСТ 3.1121-84)  16. В каких случаях используются черновые и чистовые базы? 17. Назовите правила выбора черновых баз. 18. Назовите правила выбора чистовых баз. 19. Дайте определение средней экономической точности обработки. 20. На основе чего устанавливается последовательность обработки поверхностей? 21. Что является целью черновой обработки? 22. Что является целью чистовой обработки? 23. Что является целью отделочной обработки? 24. Для чего разрабатывается технологический маршрут обработки? 25. Определите порядок общей последовательности обработки заготовки 26. Назовите общие правила составления технологического маршрута. 27. Каковы критерии выбора варианта ТП? 28. Для каких деталей характерна разработка единичных ТП? 29. Чем характеризуется типовой ТП? 30. Чему способствует типизация ТП? 31. Какая деталь называется комплексной? 32. Что имеет своей целью групповая обработка? 33. Назовите порядок проектирования групповых ТП? 34. Что является объектом классификации при модульной технологии? 35. Что называется интегральным модулем поверхностей? 36. Что позволяет достичь внедрение модульной технологии в производство? 37. Какие задачи решаются при проектировании технологической операции? 38. Перечислите этапы проектирования операционного ТП. 39. Чего позволяет достичь концентрация операций? 40. Назовите основные схемы станочных операций. 41. Приведите последовательность проектирования наладки. 42. Что относится к средствам технологического оснащения? 43. Чем определяется выбор технологического оборудования? 44. Что относится к быстропереналаживаемому гибкому оборудованию? 45. Как определить коэффициенты загрузки оборудования, использования его по основному времени и по мощности? 46. Что относится к технологической оснастке? 47. Назовите основные системы установочно-зажимных станочных приспособлений. 48. Что необходимо учитывать при выборе режущего инструмента? 49. Как выбирается вспомогательный инструмент? 50. Что необходимо учитывать при выборе средств технологического контроля? 51. В каких случаях выбирается выборочный контроль? 52. Чем активный контроль отличается от пассивного контроля? 53. Какие факторы влияют на выбор режимов резания? 54. Приведите методику расчета режимов резания. 55. Что является документом общего назначения? 56. Какое описание ТП содержит маршрутная карта? 57. Для каких производств применяется операционное описание ТП? 6. СВЯЗИ В ПРОИЗВОДСТВЕННОМ ПРОЦЕССЕ 6.1. Информационное обеспечение производственного процесса Информация в производственном процессе – это средство, приводящее, поддерживающее и направляющее этот процесс. Технологическая информация всегда конкретна и наделена определенным смыслом. Технологическая информация есть указание о том, что, как, когда, с помощью чего надо сделать, или это сообщение о результатах совершенного действия, изменении первоначальных условий, сообщение каких-то данных и т.п. На этапе подготовки производства разрабатывают технологию изготовления машины и ее деталей, избирают или проектируют и изготовляют производственное оборудование, технологическую оснастку и инструменты, решают задачи планирования, организации производства и управления производственным процессом. На любом этапе при решении конкретных технологических и производственных задач ведут сбор, запрос, поиск, хранение, переработку, преобразование, передачу и использование информации. Информация, которой оперирует технолог, перерабатывается в решения о построении ТП изготовления изделий. Эти решения отображают и фиксируют в технологической документации. Информационная связь – это замкнутый контур, образуемый прямым и обратным потоками информации, охватывающий все действия над информацией, необходимые для решения производственной или технологической задачи. Производственный процесс нуждается в такой структуре информационных связей, при которой обеспечивались бы возможности его самонастройки и саморегулирования. Практически невозможно (переменная номенклатура изделий, приоритеты заказов, отклонения затрат времени, отказы оборудования и др.) ведение процесса по строгому расписанию. Поддержание непрерывности хода процесса с изменением ситуации достигается путем его корректирования. В обычном производстве процесс корректируют руководящие работники всех рангов, диспетчерская служба, в автоматизированном производстве - технические средства, которые осуществляют непрерывный анализ состояния производственного процесса и вырабатывают решения по устранению причин намечающихся или возникших сбоев. В построении информационных процессов для автоматизированных производств участвуют технологи, специалисты в области управления, автоматики, вычислительной техники, конструкторы и др. В задачи технологов входит выдача технических заданий на проектирование технологического оборудования и технологической оснастки, средств транспорта, складирования, инструментообеспечения и т.п. 6.2. Временные связи в ТП 6.2.1. Компоненты временных связей Временные связи в производственном процессе возникают в виде соотношений между фондами времени, которыми располагают технологическое оборудование, рабочие, производственное подразделение (участок, цех и т.п.), и затратами времени на выполнение ТП изготовления изделий и отдельных операций. Время и себестоимость выполнения операции служит критерием, характеризующим целесообразность ее построения в условиях заданной производственной программы. Трудоемкость обработки - затраты времени на выполнение ТП (или его элементов) изготовления единицы продукции. Выраженная в человеко-часах она позволяет определить необходимое количество рабочих. Станкоемкость – количество станочного времени, затрачиваемое на выполнение ТП или его элементов. Единица измерения – станко-час. Станкоемкость служит для расчета числа станков, необходимого для выполнения одной или нескольких операций обработки. Производительность – количество продукции в штуках или других единицах, выпускаемой в единицу времени. Технически обоснованной нормой времени называется регламентированное время выполнения технологической операции в определенных организационно-технических условиях, наиболее благоприятных для данного производства. Технически обоснованные нормы времени позволяют установить расценки , определить производительность оборудования, осуществить календарное планирование и т.д. Техническая норма выработки – величина, обратная норме времени выполнения операции. Выражается числом изделий, изготавливаемых на операции в единицу времени. Методы установления норм времени: - на основе изучения фактических затрат рабочего времени наблюдением; - расчет по нормативам; - расчет по укрупненным типовым нормам. 6.2.2. Структура технически обоснованной нормы времени Время, затрачиваемое на технологическую операцию изготовления единицы продукции, в общем случае складывается  из двух частей из двух частей , (6.1) , (6.1)где  - штучно-калькуляционное время (представляет собой трудоемкость изготовления детали на операции); - штучно-калькуляционное время (представляет собой трудоемкость изготовления детали на операции); - штучное время изготовления единицы продукции; - штучное время изготовления единицы продукции; - подготовительно-заключительное время, затрачиваемое на партию изготавливаемой продукции; - подготовительно-заключительное время, затрачиваемое на партию изготавливаемой продукции;n– количество единиц продукции (например деталей) в партии. Штучное время  , (6.2) , (6.2)где  - основное (технологическое) время; - основное (технологическое) время; - вспомогательное время; - вспомогательное время; - время технического обслуживания рабочих мест; - время технического обслуживания рабочих мест; - время организационного обслуживания; - время организационного обслуживания; - время перерывов в работе. - время перерывов в работе.К основному времени относится время, необходимое на изменение размеров, формы, состояния и других свойств заготовки в процессе обработки или изменение положения детали в процессе сборки. При обработке заготовок на станках основное время определяется расчетом для каждого перехода:  , (6.3) , (6.3)где L – расчетная длина перемещения инструмента или стола станка, мм;  - минутная подача, мм/мин; - минутная подача, мм/мин;i – число рабочих ходов данного перехода. Расчетная длина перемещения L вычисляется суммированием длины обрабатываемой поверхности, величины врезания  и перебега и перебега  инструмента. Расчетные схемы определения основного времени для некоторых методов приведены на рис. 6.1. инструмента. Расчетные схемы определения основного времени для некоторых методов приведены на рис. 6.1.Формула (6.3) является общей для станочных работ всех видов. Однако в зависимости от типа станка и конкретного вида работы могут быть свои особенности. К вспомогательному времени относится время, необходимое на установку (базирование и закрепление), снятие деталей, измерение и перемещение заготовок и деталей, подвод и отвод инструмента. Вспомогательное время находится суммированием времени на выполнение всех перечисленных вспомогательных переходов и приемов. Время на выполнение отдельных приемов находится по нормативам или определяется по фактическим затратам.  Рис. 6.1. Схемы для расчета основного времени: а, б – при точении; в – при сверлении; г – при фрезеровании Вспомогательное время может быть перекрываемым или неперекрываемым. Перекрываемое время – время выполнения рабочим тех приемов, которые осуществляются в период автоматической работы оборудования. Это время в норму штучного времени не включается. Неперекрываемое время – норма времени выполнения рабочим приемов при остановленном оборудования и времени, затрачиваемого на машинно-ручные приемы. Сумма основного и вспомогательного времени называется оперативным временем  . .Время технического обслуживания необходимо на поднастройку технологической системы, смену износившегося или сломанного инструмента и др. Время организационного обслуживания состоит из затрат времени на уход за рабочим местом – смазку и чистку оборудования, уборку рабочего места в конце смены, получение инструмента в течение смены и т.п. Время технического и организационного обслуживания определяется по нормативам в процентах от оперативного времени (до 4…8 %). Время перерывов отводится на отдых и личные нужды рабочего. Определяется в процентах от оперативного времени (для механических цехов около 2,5 %). Подготовительно-заключительное время затрачивается на действия, производимые рабочим один раз на всю партию изделий. В него входит ознакомление с чертежом и технологическими документами, время на подготовку рабочего места, оборудования, установку приспособления и инструмента, первоначальную настройку инструмента, время на получение задания и сдачу работы и т.п. Определяется по нормативам. |