Основы Технологии Машиностроения.doc. Основы Технологии Машиностроения. Учебное пособие Воронеж 2010 гоувпо Воронежский государственный технический университет

Скачать 5.72 Mb. Скачать 5.72 Mb.

|

|

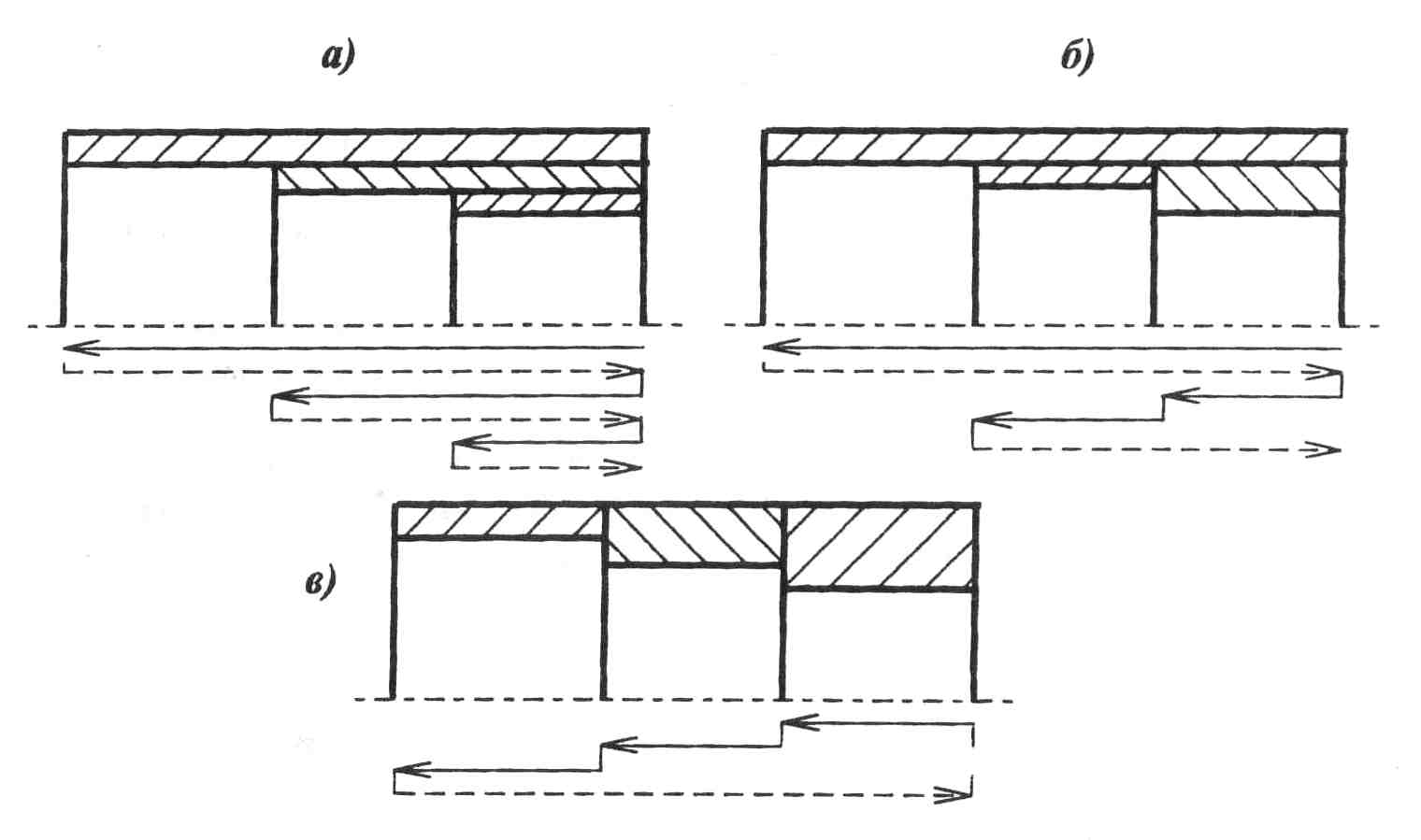

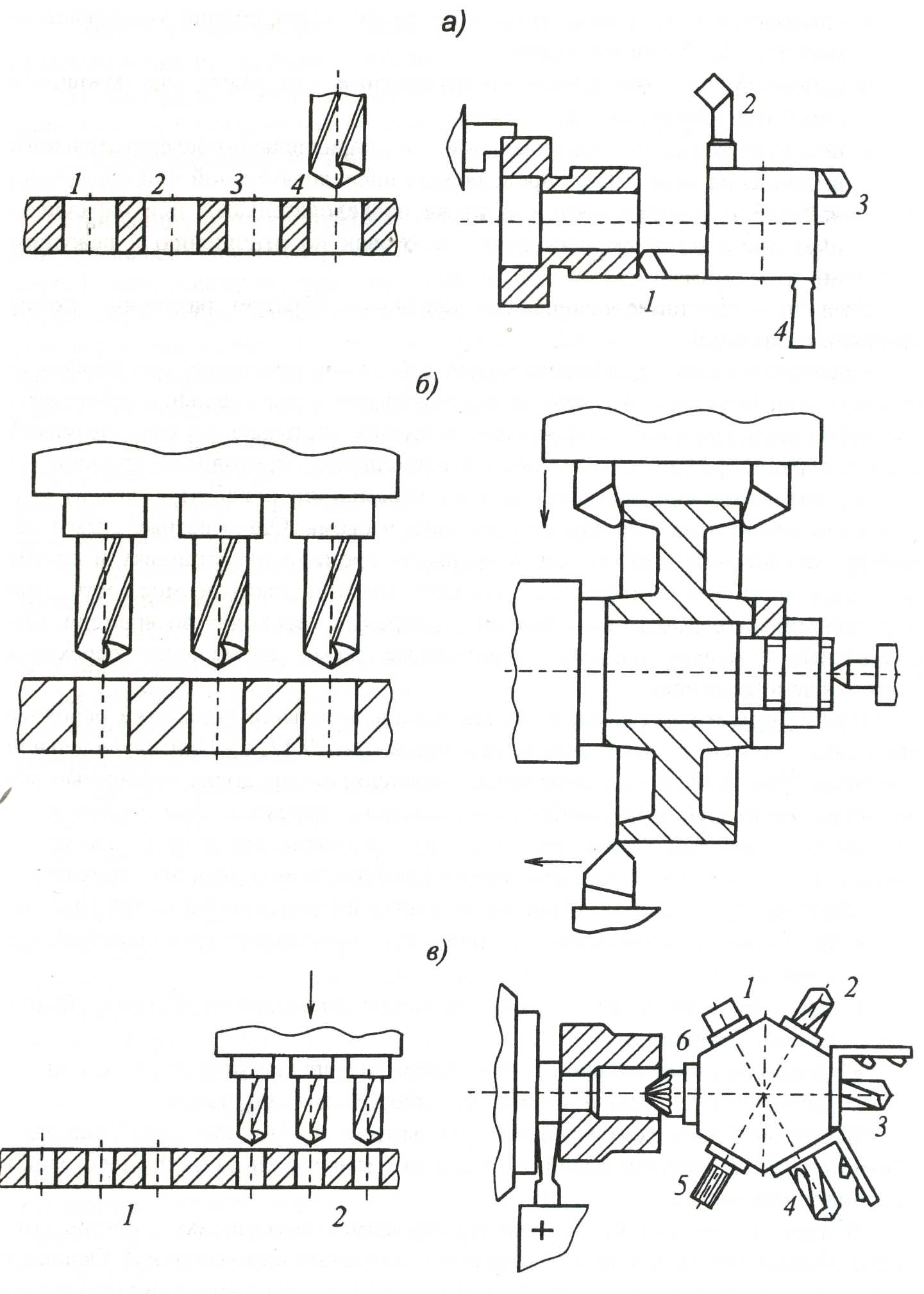

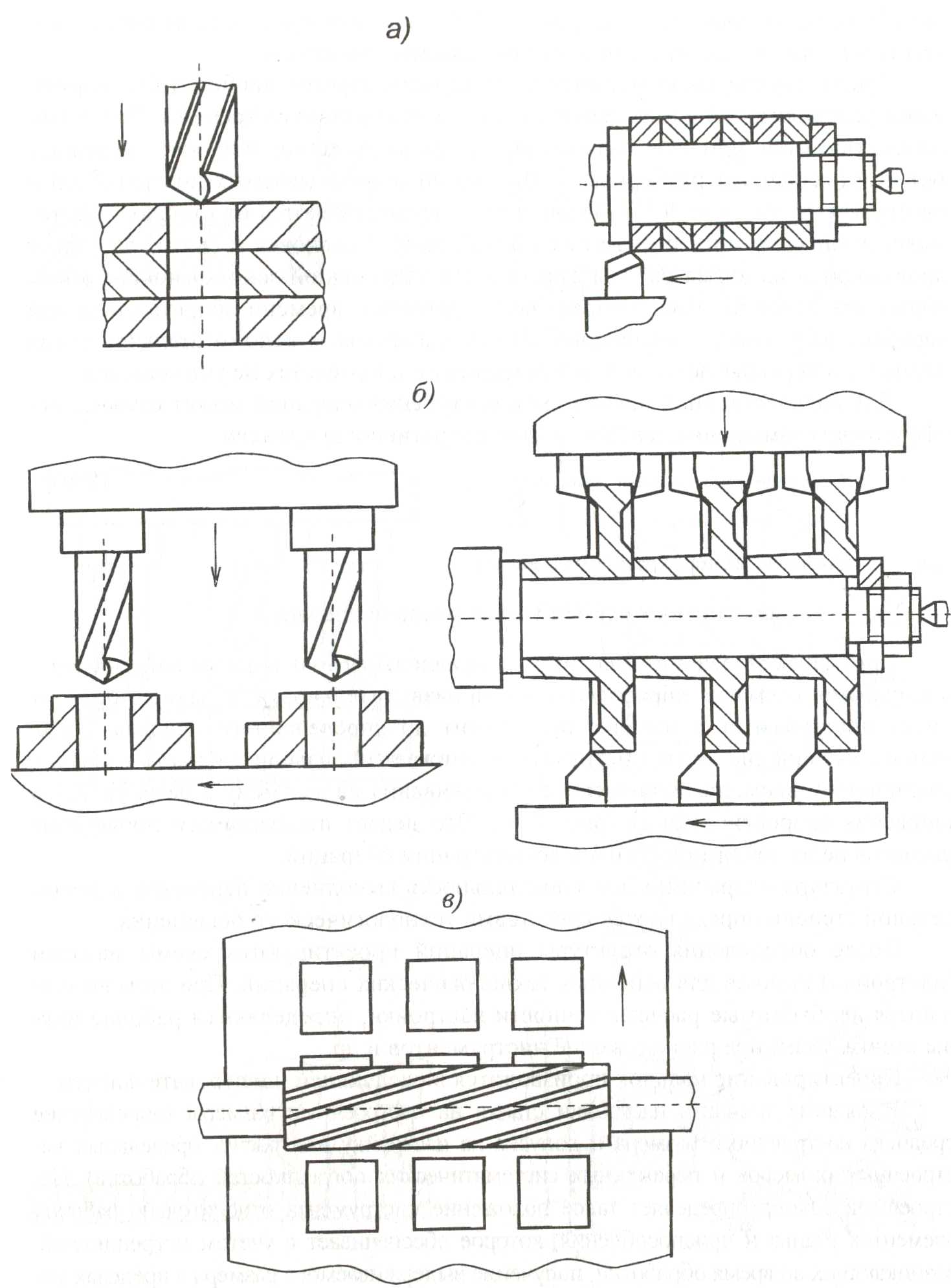

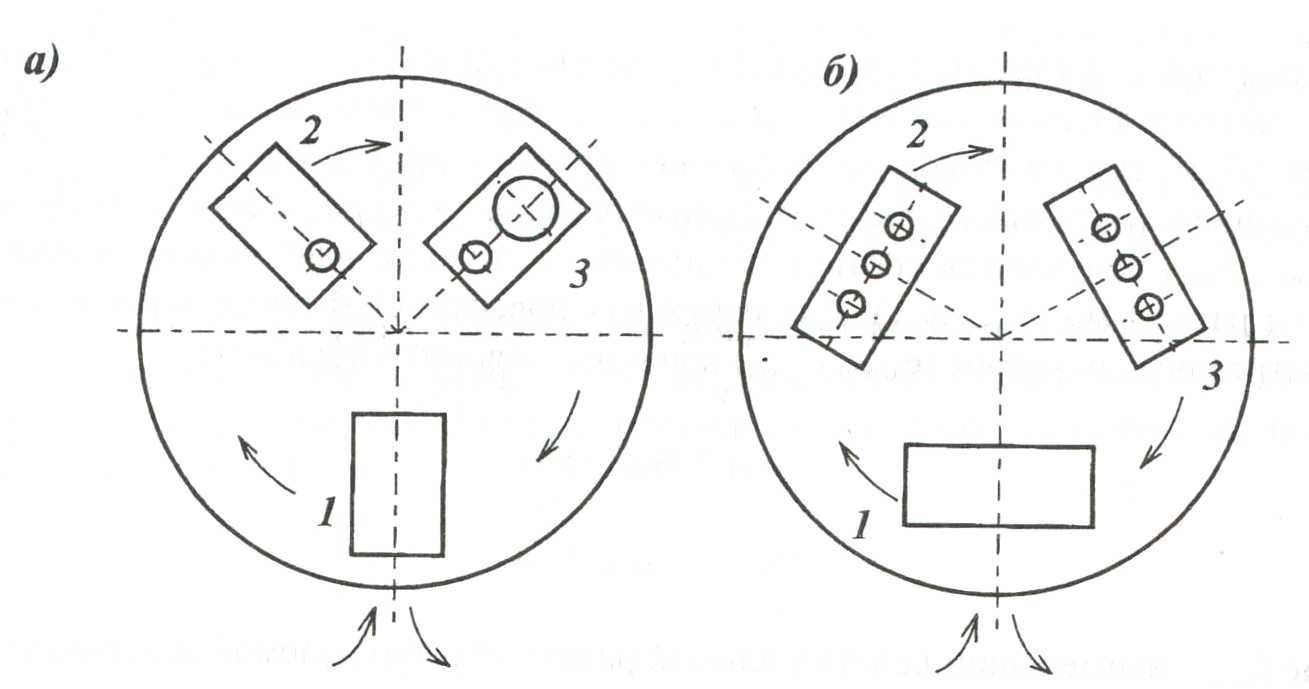

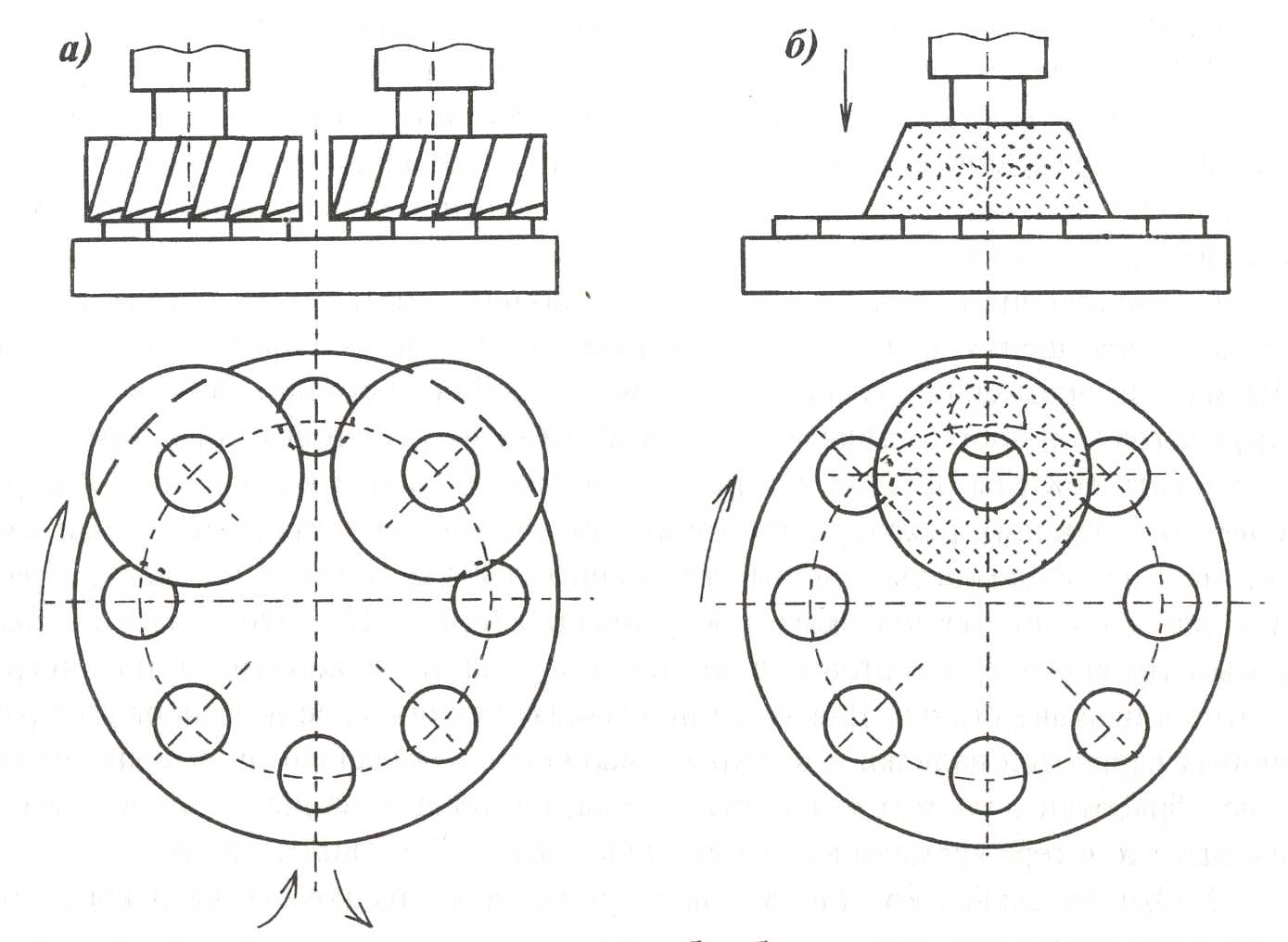

5.10. Проектирование технологической операции При проектировании технологической операции: - уточняется содержание операции (намеченное при проектировании маршрута); - определяется последовательность и содержание переходов; - окончательно выбираются средства технологического оснащения (или составляются задания на их проектирование); - устанавливаются режимы резания; - определяются нормы времени; - определяются настроечные размеры, рассчитывается точность обработки; - разрабатываются операционные эскизы и схемы наладок; - определяется разряд работы. Проектирование операции – многовариантная задача. Необходимо оценивать возможные варианты построения операций по производительности и себестоимости. Например, на рис. 5.6 представлены три варианта точения ступенчатого вала, из которых третий вариант наиболее производительный (рис. 5.6,в). Отдельная технологическая операция проектируется на основе принятого технологического маршрута, схемы базирования и закрепления заготовки на операции, данных о точности и шероховатости поверхностей до и после обработки на данной операции, припусков на обработку, такта выпуска или размера партии деталей (в зависимости от типа производства). При уточнении содержания операции окончательно устанавливается, какие поверхности детали будут обработаны на данной операции. Рис. 5.6. Схема черновой обработки ступенчатых валов  Структура операций характеризуется ее построением, обеспечивающим сочетание и определенную связь основных и вспомогательных переходов и потоков. Возможны структуры операции двух типов: простая, состоящая из одного-двух переходов, и сложная. Для структуры обоих типов обработка может быть однопоточной и многопоточной; при многопоточной обработке несколько деталей изготовляют по одинаковым переходам. Кроме того, ТП осуществляется по одно- и многодетальной схеме, т.е. на каждой рабочей позиции может обрабатываться одна или несколько деталей сразу. Проектирование операционного ТП делят на три этапа. На первом формируются элементарные структуры, реализующие элементарные технологические операции. На втором рассматриваются возможность и целесообразность укрупнения технологических операций объединением однотипных элементарных операций и формирования для них совместного выполнения более сложных операций, сочетающих обработку отдельных поверхностей. Третий этап – формирование структуры операции, предусматривающее дальнейшее укрупнение операций за счет объединения различных методов и видов обработки. Усложнение структуры операции – одно из основных резервов повышения производительности; оно достигается применением многоинструментной, многопозиционной, многодетальной и многопоточной обработок, совмещением рабочих переходов, а также рациональным распределением по времени основных и вспомогательных рабочих ходов. Степень концентрации и дифференциации операций является важнейшим принципом при построении операции ТП машиностроения. При концентрации операций сокращается число установов заготовок на станок, применяется многоинструментная обработка одной или нескольких поверхностей, многоместная обработка. При этом повышается точность взаимного расположения обрабатываемых поверхностей, производительность обработки за счет снижения основного и вспомогательного времени, сокращается длительность производственного цикла, упрощается календарное планирование, но возрастают требования к точности станка и его технологическим возможностям. При дифференциации операций чистовая обработка выполняется на точном оборудовании с использованием рабочих высокой квалификации; черновая обработка производится простейшими и высокопроизводительными методами на простых станках рабочими более низкой квалификации. При определении последовательности и содержания переходов необходимо стремиться к сокращению времени обработки за счет рационального выбора средств технологического оснащения, числа переходов, их совмещения, перекрытия основного и вспомогательного времени. Это определяется выбранной схемой построения операций: порядком выполнения переходов, числом одновременно устанавливаемых заготовок, числом одновременно работающих инструментов. Схемы станочных операций подразделяются по различным признакам: - одноместные и многоместные – по числу одновременно устанавливаемых для обработки заготовок; - одноинструментные и многоинструментные – по числу участвующих в обработке инструментов; - последовательного, параллельного и параллельно-последовательного выполнения переходов, определяемые последовательной или параллельной работой инструментов, а также последовательным или параллельным расположением нескольких заготовок по отношению к режущим инструментам. Различное сочетание признаков образует различные схемы станочных операций. Последовательная или параллельная работа инструментов при обработке поверхностей заготовки, а также последовательное и параллельное расположение нескольких заготовок относительно режущих инструментов обуславливают схемы операций, различные по условиям совмещения переходов во времени. От числа устанавливаемых заготовок для одновременной обработки зависит возможность перекрытия времени их установки и съема. Одноместные схемы обработки исключают возможность перекрытия времени на установку и снятие основным временем. У многоместных схем такая возможность имеется. При последовательных схемах невозможно перекрытие переходов во времени. Параллельные и параллельно-последовательные схемы совмещения переходов дают такую возможность. При одноместных схемах в случае последовательной обработки основное время включает сумму времен всех переходов (рис. 5.7,а). При параллельной обработке (рис. 5.7,б) основное время определяется продолжительностью выполнения лимитирующего перехода. При параллельно-последовательной обработке (рис. 5.7,в) неперекрываемое основное время равно сумме основного неперекрываемого времени лимитирующих переходов. Многоместные схемы построения операций подразделяются на три группы: - заготовки устанавливаются на станке и обрабатываются станкопартией одновременно; Рис. 5.7. Схемы одноместной обработки с последовательным (а), параллельным (б), параллельно-последовательным (в) выполнением переходов  - заготовки устанавливаются на станке независимо одна от другой и обрабатываются поочередно; - заготовки обрабатываются на непрерывно вращающемся столе или барабане при непрерывной смене обрабатываемых заготовок. В многоместных схемах первой группы (рис. 5.8) время обработки заготовки определяется путем деления общих затратах времени на число заготовок в операционной партии. В многоместных схемах второй группы время на установку и снятие заготовки перекрывается основным временем (полностью или частично). Основное время при последовательной обработке (рис 5.9,а) равно времени выполнения лимитирующего перехода. При параллельной и параллельно-последовательной обработке нескольких деталей (рис. 5.9,б) основное время уменьшается соответственно числу одновременно обрабатываемых заготовок. Третья группа многоместных схем характеризуется наилучшими условиями для совмещения элементов оперативного времени. Эти схемы осуществляются или как параллельно-последовательные или как последовательные (зависит от размерных соотношений обрабатываемых поверхностей и инструментов (рис. 5.10)). Такие схемы осуществляются на станках с непрерывно вращающимися столами или барабанами. Установка или снятие заготовок производятся во время работы станка в его загрузочной зоне. Основное время обработки одной заготовки определяется делением времени оборота стола или барабана на число установленных на нем заготовок, а вспомогательное время перекрывается основным временем и в расчетах не учитывается. Структура операций и последовательность выполнения переходов в значительной степени определяются средствами технологического оснащения. После определения структуры операций проектируются схемы наладки (настройки) станков для основных технологических операций. Проектирование наладок производится в следующей последовательности: Рис. 5.8. Схемы многоместной обработки с одновременной установкой заготовок с последовательным (а), параллельным (б), параллельно-последовательным выполнением переходов Рис. 5.7. Схемы одноместной обработки с последовательным (а), параллельным (б), параллельно-последовательным (в) выполнением переходов   Рис. 5.9. Схемы многоместной обработки с раздельной установкой заготовок: ф – последовательная обработка; 1 – позиция загрузки и съема заготовки; 2 – позиция сверления малого отверстия; 3 – позиция сверления большого отверстия; б – параллельно-последовательная обработка; 1 – позиция загрузки и съема заготовки; 2 – позиция сверления; 3 – позиция зенкерования Рис. 5.10. Схемы многоместной обработки на непрерывно вращающемся столе с непрерывной (а) и периодической (б) установкой заготовок  Рис. 5.10. Схемы многоместной обработки на непрерывно вращающемся столе с непрерывной (а) и периодической (б) установкой заготовок 1. Расчеты точности настройки станка на настроечные размеры; 2. Составление предварительного плана размещения инструментов в суппортах и инструментальных головках по отдельным переходам и предварительный расчет режимов резания. Размещение одновременно работающих инструментов должно, по возможности, предусматривать взаимное уравновешивание возникающих сил резания. 3. Окончательная компоновка инструментов в наладке станка и корректирование режимов резания; 4. Оформление схемы наладки станка с указанием размещения инструментов, рабочих и холостых движений; с расчетом циклов работы станка по данной наладке; 5. Конструирование необходимой оснастки для наладки станка. Ожидаемая точность обработки рассчитывается с помощью величины суммарной погрешности обработки. После проектирования наладки станка оформляются операционные эскизы и производится техническое нормирование всех операций ТП с установлением необходимого разряда работы и соответствующих норм выработки. 5.11. Выбор средств технологического оснащения К средствам технологического оснащения относятся: - технологическое оборудование; - технологическая оснастка; - средства механизации и автоматизации ТП. 5.11.1. Выбор технологического оборудования Выбор технологического оборудования (станков) определяется: - методом обработки; - точностью и качеством обрабатываемой поверхности; - габаритными размерами заготовок, размерами обработки и массой заготовок; - мощностью, потребной на резание; - экономически целесообразной производительностью и себестоимостью в соответствии с типом производства; - возможностью уборки отходов и соблюдения правил экологии; - возможностью приобретения и стоимостью станка; - удобством и безопасностью работы. По технологическому назначению все станки подразделяются на девять групп. В каждой группе предусмотрены девять типов станков, отличающихся друг от друга технологическим назначением, расположением их главных рабочих органов (вертикально- и горизонтально-фрезерные станки), степенью автоматизации (полуавтомат и автомат). По степени универсальности станки подразделяются на универсальные, специализированные и специальные. По массе – на легкие (до 1 т), нормальные (до 10 т), крупные (до 30 т), тяжелые (до 100 т) и уникальные (свыше 100 т). По точности – нормальной (Н) точности, повышенной (П), высокой (В), особо высокой (А), особо точные или прецизионные (С). Оборудование должно подбираться не только с точки зрения обеспечения предъявляемых к нему технических требований, но и с точки зрения достижения наивысших экономических показателей проектируемой операции. В связи с необходимостью быстрого перехода производства на выпуск новых изделий возникает необходимость использования оборудования большой гибкости и быстрой переналадки. К быстропереналаживаемому гибкому оборудованию относятся: - станки с ЧПУ; - гибкие производственные модули (ГПМ); - гибкие производственные участки и линии, состоящие из комплектов ГПМ; - гибкие полуавтоматические и автоматические линии, управляемые от ЭВМ. Правильный выбор оборудования может оцениваться его рациональным использованием во времени и мощности. Для этого определяется коэффициент загрузки оборудования:  , (5.1) , (5.1)где  - расчетное количество станков на операции; - расчетное количество станков на операции; - принятое количество станков. - принятое количество станков.Расчетное количество станков на операции для крупносерийного и массового производства:  , (5.2) , (5.2)где  - среднее штучное время операций обработки заготовки; - среднее штучное время операций обработки заготовки; - такт выпуска. - такт выпуска.Для среднесерийного производства:  , (5.3) , (5.3)где  - сумма штучно-калькуляционных времен операций; - сумма штучно-калькуляционных времен операций; - фонд времени работы оборудования. - фонд времени работы оборудования.Для оценки использования оборудования по основному времени применяются коэффициенты использования оборудования по основному времени:  , для массового производства, (5.4) , для массового производства, (5.4) , для серийного производства, (5.5) , для серийного производства, (5.5)где  - основное, штучное и штучно-калькуляционное время, соответственно. - основное, штучное и штучно-калькуляционное время, соответственно.Для оценки использования оборудования по мощности служит коэффициент использования оборудования по мощности:  , (5.6) , (5.6)где  - необходимая мощность на резание; - необходимая мощность на резание; - мощность электродвигателя главного движения станка. - мощность электродвигателя главного движения станка.Выбор технологического оборудования определяет выбор средств технологической оснастки. 5.11.2. Выбор технологической оснастки Технологическая оснастка – орудия производства, дополняющие технологическое оборудование для выполнения определенной части ТП. К технологической оснастке относятся: - приспособления; - режущий инструмент; - вспомогательный инструмент; - контрольно-измерительный инструмент. Выбор приспособлений. Приспособление (станочное) – технологическая оснастка, предназначенная для закрепления заготовки на станке при выполнении технологической операции. Конструкции приспособлений для данного вида технологических операций определяются на основе: - габаритных размеров изделий; - вида заготовок; - материала изделий; - точности обработки, качества поверхности; - конфигурации изделия; - схем базирования и закрепления; - характеристик оборудования; - типа производства. Различают следующие системы установочно-зажимных станочных приспособлений: - неразборные специальные (НСП); - универсально-наладочные (УНП); - универсально-сборные (УСП); - сборно-разборные (СРП); - универсально-безналадочные (УБП); - специализированные наладочные (СНП). По возможности следует применять универсальные, переналаживаемые и быстродействующие приспособления. Применение специальных приспособлений должно быть экономически оправдано. Выбор режущего инструмента. Режущий инструмент выбирается с учетом: - максимального применения нормализованного и стандартного инструмента; - метода обработки; - размеров обрабатываемых поверхностей и размеров станка; - заданной точности обработки и качества поверхности; - условий работы; - промежуточных размеров и допусков на эти размеры; - требуемой производительности; - обрабатываемого материала; - стойкости инструмента, его режущих свойств; жесткости и прочности; - стадии обработки (черновая, чистовая, отделочная); - стоимости инструмента; - типа производства. Размеры мерного режущего инструмента определяются исходя из промежуточных размеров обработки (зенкеры, развертки, протяжки и т.д.), размеры других видов инструмента (резцы, расточные борштанги и т.д.) должны определяться из расчета по прочности и жесткости. Всегда необходимо стремиться к использованию стандартного инструмента. Специальный и комбинированный режущий инструмент применяется только в случае невозможности обработки стандартным или при иной экономической целесообразности. Большинство режущего инструмента крепится на станке при помощи вспомогательного инструмента. Выбор вспомогательного инструмента. Вспомогательный инструмент выбирается по уже выбранному режущему инструменту. Вспомогательный инструмент должен иметь, с одной стороны, установочные поверхности и элементы крепления, соответствующие режущему инструменту, а с другой - поверхности установки и элементы крепления, соответствующие посадочным местам станка. К вспомогательному инструменту относятся: - для резцов – резцедержатели; - для насадных фрез – оправки, концевых – цанговые патроны, переходные втулки; - для осевого инструмента с коническим хвостовиком (сверла, зенкеры) – переходные втулки, с цилиндрическим хвостовиком – сверлильные патроны, в том числе быстросменные; - для метчиков и плашек – специальные патроны; - для расточных резцов – оправки и борштанги; - для разверток – оправки качающиеся. Большинство вспомогательного инструмента стандартизовано. При выборе вспомогательного инструмента необходимо: - определить конструкцию режущего инструмента, форму и конструктивные особенности его установочных поверхностей и элементов крепления; - установить вид и характер посадочного места данного станка, форму установочных поверхностей, особенности элементов и требуемый характер крепления; - сравнить установочные поверхности и элементы крепления режущего инструмента и посадочного места станка; - подобрать по стандартам или спроектировать вспомогательный инструмент, который по своим данным явился бы согласующим промежуточным звеном между ними; - проверить соответствие выбранного вспомогательного инструмента характеру выполняемого перехода операции ТП. Выбор методов и средств измерений. Измерительные средства (средства контроля) – это технические устройства, используемые при измерениях и имеющие нормированные метрологические свойства. Правила выбора средств технологического контроля регламентированы стандартом. Средства технологического контроля выбираются с учетом: - организационно-технических форм контроля; - точности измерений; - достоверности контроля; - трудоемкости контроля; - масштаба производства; - стоимости контроля; - конструктивных характеристик измеряемых деталей; - требований техники безопасности и удобства работы. Установлены обязательные показатели процесса контроля: точность измерений, достоверность и трудоемкость контроля, стоимость контроля. При выборе средств контроля используются конструкторская и технологическая документация на изделие, стандарты на средства контроля, каталоги и классификаторы средств контроля. Для правильного выбора методов и средств контроля необходима обязательная оценка влияния погрешности измерения на результаты контроля. В зависимости от номинального размера и допуска на изготовление изделия определяют предельно допустимую погрешность измерения; она не должна превышать 20 % допуска на размер. По месту выполнения контрольные операции делятся на стационарные и скользящие. Стационарные контрольные операции планируют для проверки большого числа одинаковых деталей, которые удобно контролировать на специальном оборудовании на отдельном рабочем месте. Скользящие контрольные операции предусматриваются на месте изготовления деталей больших габаритов и массы, а также при малом числе проверяемых деталей. По степени охвата контрольные операции различаются на сплошные и выборочные. Сплошной контроль осуществляют после тех операций обработки, где вероятен повышенный брак, перед сложными операциями, после операций, имеющих решающее значение для качества последующей обработки, в конце обработки при приемочном контроле. Выборочный контроль выполняется при высокой устойчивости ТП, при большом числе одинаковых деталей, после второстепенных операций обработки. Контроль делят на пассивный и активный. Пассивный контроль применяется при сплошной приемке готовых деталей, сортировке деталей на размерные группы, проверке качества особо ответственных деталей. Активный контроль – это любой контроль, по результатам которого производится вмешательство (вручную или автоматически) в ТП изготовления изделия. Перед контрольными операциями для надежности контроля в ТП необходимо предусматривать операции очистки и промывки проверяемых деталей, а также удаления с их поверхности заусенцев. |