Основы Технологии Машиностроения.doc. Основы Технологии Машиностроения. Учебное пособие Воронеж 2010 гоувпо Воронежский государственный технический университет

Скачать 5.72 Mb. Скачать 5.72 Mb.

|

|

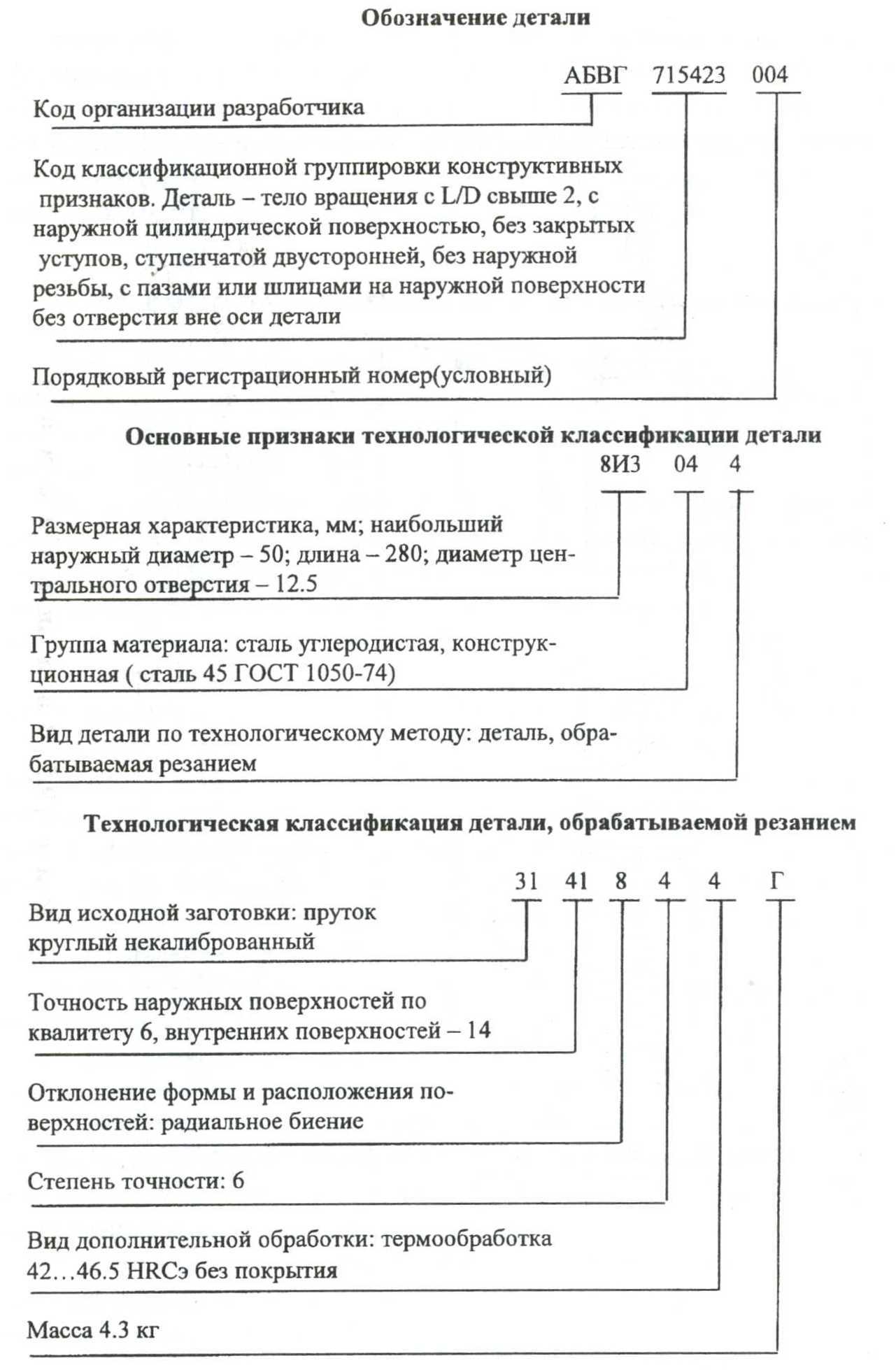

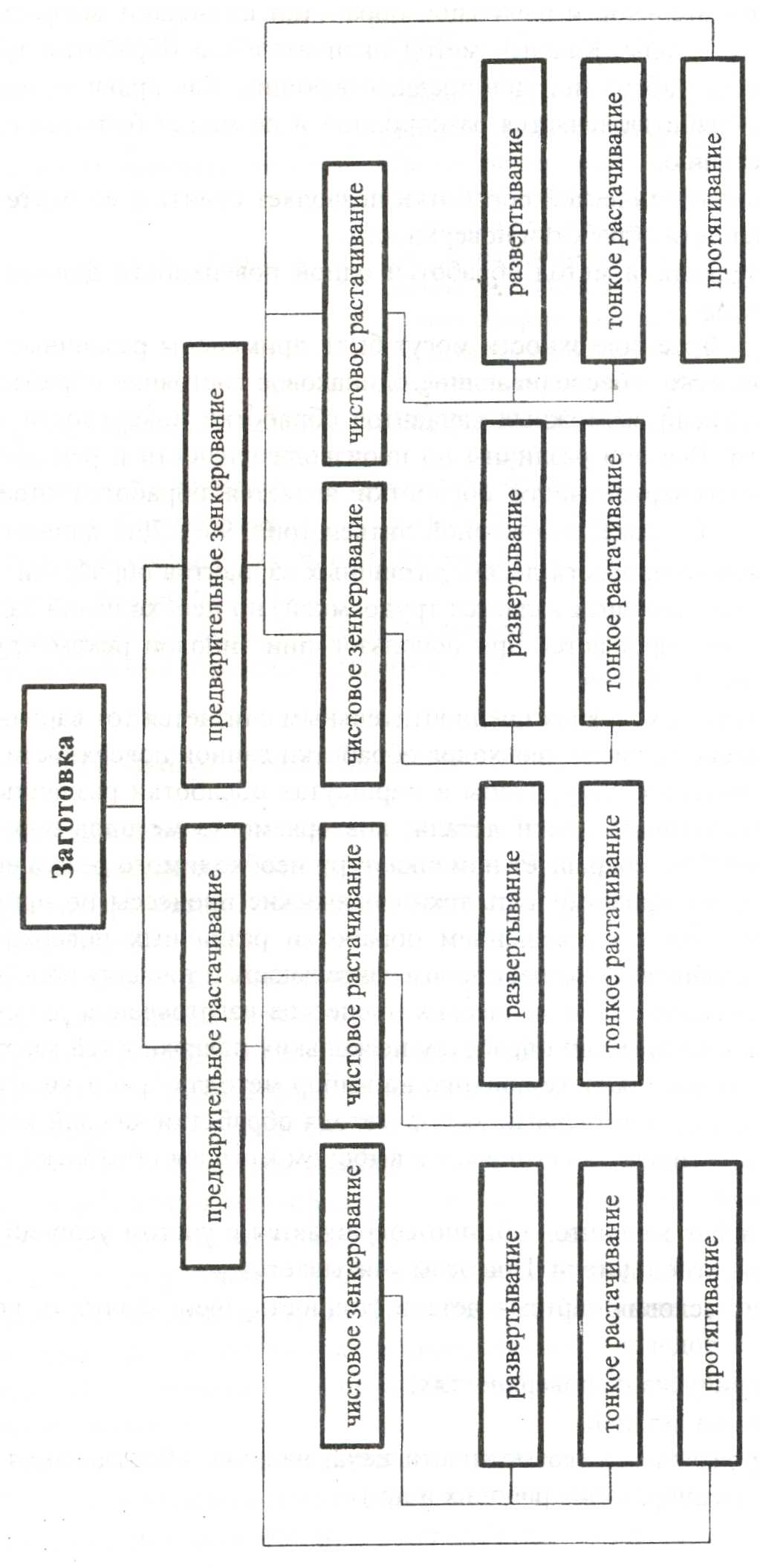

Вопросы для самопроверки 1. Дайте определение припуска. 2. Чем операционный припуск отличается от промежуточного припуска? 3. Какие припуски имеют место при обработке внутренних конических поверхностей вращения? 4. Как называется разность между наибольшим и наименьшим значениями припуска? 5. Что относится к напускам? 6. Какие методы определения припусков применяются в технологии машиностроения? 7. Какие факторы необходимо учитывать при определении припуска расчетно-аналитическим методом? 8. Как определить минимальный промежуточный припуск на выполняемый переход? 9. Приведите методику расчета промежуточных припусков на обработку и предельных размеров по технологическим переходам. 5. ОСНОВЫ ПРОЕКТИРОВАНИЯ ТП 5.1. Общие положения проектирования ТП Принципы проектирования ТП: - технический (ТП должен обеспечивать полное выполнение всех требований рабочего чертежа и ТУ на изготовление заданного изделия); - экономический (ТП должен обеспечивать требуемую производительность и наименьшую себестоимость); - социальный (ТП должен соответствовать требованиям техники безопасности и промышленной санитарии, обязателен учет экологических факторов). Проектирование ТП имеет целью дать подробное описание процессов изготовления изделий с необходимыми технико-экономическими расчетами и обоснованием выбранного варианта. Из нескольких возможных вариантов ТП изготовления одного и того же изделия, равноценных с позиций технического принципа проектирования, выбирают наиболее эффективный и рентабельный вариант. При равной производительности сопоставляемых вариантов выбирают наиболее рентабельный, при равных рентабельностях – наиболее производительный. Задачами технологического проектирования являются: - определение условий изготовления изделий; - определение типа производства; - определение видов исходных заготовок; - проектирование технологического маршрута обработки; - выявление необходимых средств производства и порядка их применения; - определение себестоимости и трудоемкости изготовления изделий; - определение исходных данных для календарного планирования; - определение исходных данных для организации технического контроля; - определение состава рабочей силы. 5.2. Исходные данные для проектирования ТП Исходные данные подразделяют на: - базовые (чертеж детали с техническими требованиями на изготовление; чертежи сборочных единиц, определяющие служебное назначение деталей и их отдельных поверхностей; условия работы деталей; объем выпуска, плановые сроки выпуска); - руководящие (стандарты, устанавливающие требования к ТП и методам управления ими; стандарты на оборудование и оснастку; документацию на действующие единичные, типовые и групповые ТП; классификаторы технико-экономической информации; производственные инструкции; нормативные материалы по выбору режимов обработки, припусков, норм расхода материалов и др.; документацию по охране труда); - справочные (технологическая документация опытного производства; каталоги, паспорта, справочники; альбомы компоновки прогрессивных средств технологического оснащения; планировки производственных участков; методические материалы по управлению ТП). При проектировании ТП для действующих предприятий должна учитываться общая производственная обстановка: - наличие площадей; - состав и степень загрузки оборудования; - наличие технологической оснастки; - обеспеченность предприятия квалифицированной рабочей силой и др. 5.3. Последовательность проектирования ТП изготовления деталей Процесс технологического проектирования содержит ряд взаимосвязанных и выполняемых в определенной последовательности этапов: - анализ исходных данных; - технологический контроль чертежа; - определение типа и организационной формы производства; - выбор вида исходной заготовки и метода ее получения; - выбор вида ТП; - разработка технологического кода детали на основе технологического классификатора; - выбор технологических баз и схем базирования заготовки; - выбор методов обработки поверхностей заготовки; - проектирование маршрута заготовки; - разработка структуры операций; - выбор средств технологического оснащения (оборудования, приспособлений, режущих и измерительных инструментов); - назначение и расчет режимов обработки; -назначение и расчет припусков и операционных размеров; - нормирование ТП и определение квалификации работы; - выбор средств механизации и автоматизации элементов ТП и средств внутрицехового транспорта; - составление планировки (по необходимости) и разработка операций перемещения деталей и отходов; - разработка мероприятий по обеспечению требований техники безопасности и производственной санитарии; - комплексная технико-экономическая оценка ТП; - оформление технологической документации. 5.4. Выбор исходной заготовки Заготовка - предмет производства, из которого изменением формы, взаимного расположения, размеров, шероховатости поверхностей и (или) свойств материала изготовляют деталь или неразъемную сборочную единицу. Исходная заготовка – заготовка перед первой технологической операцией. К заготовкам предъявляются следующие требования: - приближение формы и размеров заготовки к форме и размерам готовой детали, т.е. уменьшение припусков на обработку и повышение их точности; - технологичность конструкции заготовки; - возможность применения наиболее прогрессивных методов получения; - наличие удобных и надежных технологических баз и поверхностей для транспортировки; - равномерность припуска и твердости в партии заготовок. На выбор метода получения заготовки влияют следующие факторы: - технологическая характеристика материала; - конструктивная форма поверхностей и размеры заготовки; - назначение и технические требования на изготовление; - требуемая точность выполнения, шероховатость и качество поверхностей; - тип производства, объем выпуска и сроки подготовки производства; - технические возможности заготовительных цехов предприятия или возможность получения прогрессивных заготовок от специализированных предприятий; - социальные условия, т.е. безопасность работы, утомляемость, экологические факторы; - суммарная себестоимость изготовления заготовки. Основными видами заготовок для деталей являются заготовки, полученные: - литьем; - обработкой давлением; - резкой сортового и профильного проката; - комбинированными методами; - специальными методами. 5.5. Выбор вида ТП В зависимости от условий производства и назначения проектируемого процесса применяются различные виды и формы ТП. По степени унификации ТП подразделяются на единичные и унифицированные. Единичный ТП – это ТП изготовления или ремонта изделия одного наименования, типоразмера и исполнения независимо от типа производства. Разработка единичных ТП характерна для оригинальных изделий, не имеющих общих конструктивных и технологических признаков с изделиями, ранее изготовленными на предприятии. Унифицированный ТП – это ТП, относящийся к группе изделий, характеризующихся общностью конструктивных и технологических признаков. Унифицированные ТП подразделяются на типовые и групповые. Они нашли применение в мелкосерийном, серийном и частично в крупносерийном производствах. Типовой ТП – это ТП изготовления группы изделий с общими конструктивными и технологическими признаками. Групповой ТП – это ТП изготовления группы изделий с разными конструктивными, но общими технологическими признаками. Новое направление - модульная технология, в основе которой лежит модульный ТП. Модульный ТП – технологический процесс, состоящий из типовых ТП (блоков) изготовления модулей поверхностей, из которых состоит деталь. Модульный ТП объединяет в себе преимущества единичного, типового и группового процессов. По стадии разработки, состоянию технологической подготовки ТП делятся на: - перспективные; - проектные; - временные; - стандартные; - рабочие. Перспективный ТП - это ТП, соответствующий современным достижениям науки и техники, методы и средства осуществления которого предстоит освоить на предприятии. Проектный ТП – это ТП, выполняемый по предварительному проекту технологической документации. Временный ТП – это ТП, применяемый на предприятии в течение ограниченного периода времени. Стандартный ТП – это ТП, установленный стандартом Рабочий ТП – это ТП, выполняемый по рабочей документации (разрабатывается только на уровне предприятия для изготовления конкретного изделия). ТП, в состав которого включаются не только технологические операции, но и другие: транспортные, контроль, очистка заготовок по ходу ТП, называют комплексным ТП. Комплексные ТП проектируются для автоматических линий и автоматизированных ГПС. 5.6. Классификация деталей Все детали классифицируются по конструктивно-технологическим признакам. При классификации деталей по конструктивным характеристикам за основу приняты следующие основные признаки: - геометрическая форма; - функциональный; - параметрический; - конструктивный; - служебное назначение; - наименование. В соответствии с ЕСКД на все детали машиностроения и приборостроения установлены шесть классов: 71…76. Основным признаком деления (кроме класса 76) является геометрическая форма. Классы деталей содержат следующую номенклатуру: класс 71 – тела вращения типа колес, дисков, шкивов, блоков, стержней, втулок, стаканов, колонок, валов, осей, штоков, шпинделей и др.; класс 72 – тела вращения с элементами зубчатого зацепления; трубы, шланги, проволочки, разрезные секторы, сегменты; изогнутые из листов, полос и лент; аэрогидродинамические; корпусные, опорные, емкостные, подшипников; класс 73 – не тела вращения: корпусные, опорные, емкостные; класс 74 - не тела вращения: плоскостные, рычажные, грузовые, тяговые; аэрогидродинамические; изогнутые из листов, полос и лент; профильные; трубы; класс 75 – тела вращения и (или) не тела вращения: кулачковые, карданные, с элементами зацепления, арматуры, санитарно-технические, разветвленные, пружинные, ручки, посуды, оптические, электрорадиоэлектронные, крепежные; класс 76 – детали технологической оснастки, инструмента (сверла, метчики, режущие пластины, матрицы, пуансоны и др.), выполняющие самостоятельные функции. В основу технологической классификации положены следующие основные признаки классификации деталей: - размерная характеристика; - группа материалов; - вид деталей по технологическому коду изготовления; - вид исходной заготовки; - квалитет точности; - параметр шероховатости; - технологические требования; - характеристика термической обработки; - толщина покрытия; - поверхность покрытия; - площадь формирования; - характеристика массы и др. Технологический классификатор составлен по целому ряду видов деталей по методу изготовления, кодированных в следующем порядке: 1 – детали, изготавливаемые литьем; 2 - детали, изготавливаемые ковкой и объемной штамповкой; 3 - детали, изготавливаемые листовой штамповкой; 4 – детали, обрабатываемые резанием; 5 – детали, термически обрабатываемые; 6 - детали, изготавливаемые формообразованием из полимерных материалов и резины; 7 – детали с покрытием; 8 – детали, подвергаемые электрофизикохимической обработке; 9 - детали, изготавливаемые порошковой металлургией. Детали кодируются буквенно-цифровым алфавитом кода (рис. 5.1). В структуре кода за каждым признаком закреплены определенные разряд (позиция) и число знаков. Система буквенно-цифрового кодирования однозначная. Она включает цифры от 1 до 9 и прописные буквы русского алфавита от А до Я, кроме буквы З. По сформированному коду изделие относится к определенной классификационной группе и действующему для нее типовому или групповому ТП. При отсутствии соответствующей классификационной группы ТП разрабатывают как единичный, с учетом ранее принятых прогрессивных решений в действующих единичных ТП. 5.7. Выбор технологических баз и схем базирования заготовок Черновые базы – необработанные поверхности заготовки, используемые при базировании. Чистовые базы – обработанные поверхности заготовки, используемые при базировании. Черновые базы используются только для первой установки, чистовые – для последующих. Правила выбора черновых баз: - необработанные (черновые) поверхности в качестве баз можно использовать только на первой операции. При дальнейшей обработке это не допускается; - в качестве технологических баз следует принимать наиболее точные поверхности достаточных размеров, с наименьшей шероховатостью, без прибылей, литников, окалин и других дефектов. Это обеспечивает большую точность базирования и закрепления; - если у заготовки обрабатываются не все поверхности, то за технологические для первой операции рекомендуется принимать поверхности, которые вообще не Рис. 5.1. Пример формирования конструкторско-технологического кода шлицевого вала  Рис. 5.1. Пример формирования конструкторско-технологического кода шлицевого вала обрабатываются. Это обеспечивает наиболее точное относительное положение обрабатываемых и необрабатываемых поверхностей; - если у заготовки обрабатываются все поверхности, то в качестве черновой базы целесообразно принимать поверхности с наименьшими припусками. Это позволяет лучше «выкроить» деталь и избежать появления «чернот»; - черновая база должна выбираться с учетом обеспечения лучших условий обработки поверхностей, принимаемых в дальнейшем в качестве чистовых технологических баз. Правила выбора чистовых баз: - наибольшая точность обработки достигается при использовании на всех операциях механической обработки одних и тех же поверхностей, т.е. необходимо соблюдать принцип постоянства баз. При вынужденной смене баз необходимо переходить от менее точной базы к более точной; - соблюдать принцип совмещения баз, согласно которому в качестве технологических баз используются измерительные базы. При их совмещении погрешность базирования равна нулю. При их несовпадении выбранная технологическая база считается приемлемой при условии, что погрешность базирования в сумме с погрешностью технологической системы не превышает допуск на размер, выдерживаемый на выполняемом переходе; - точность, форма и размеры технологической базы должны обеспечивать необходимую точность обрабатываемой поверхности; - для операций, на которых обеспечиваются требования по точности относительного расположения поверхностей, в качестве технологической базы выбираются поверхности, связанные с обрабатываемой требованиями по относительному расположению; - в качестве технологической базы следует использовать те поверхности, которые связаны с обрабатываемой кратчайшей размерной связью; - поверхности, которые будут использованы в качестве технологической базы в дальнейшем , должны быть обработаны на первой операции, желательно за один установ детали; - выбранные технологические базы должны обеспечивать простую и надежную конструкцию приспособления, удобство и быстроту установки и снятия обрабатываемой детали. Поверхности детали не должны деформироваться под действием сил резания, зажима и собственной массы; - базы, используемые на операциях окончательной обработки, должны иметь наибольшую точность; - при отсутствии у заготовки надежных технологических баз, можно создать искусственные базы, изменив при необходимости конструкцию заготовки (бобышки, приливы, технологические и центровые отверстия и др.). Выбор технологических баз сопровождается расчетом погрешностей базирования, что является основой для обоснования выбора схемы установки заготовки. Как правило, в зависимости от сложности детали может быть предложено несколько схем базирования, анализ которых производится на основе расчета технологических размерных цепей. 5.8. Выбор методов обработки поверхностей заготовок При выборе метода обработки поверхностей исходят из его технологических возможностей: - возможности по обеспечению точности и качества поверхности; - величине снимаемого припуска; - времени обработки в соответствии с заданной производительностью. Выбор конкретного метода обработки производится с помощью таблиц средней экономической точности различных методов обработки. Средней экономической точностью обработки называется точность, которую может дать рабочий средней квалификации, работая на станке обычным методом. Обработка каждой поверхности детали представляет собой совокупность методов обработки, выполняемых в определенной последовательности. Последовательность устанавливается на основе требований рабочего чертежа детали и исходной заготовки: - заданная точность и качество поверхностей позволяют выбрать методы (один или несколько) их окончательной обработки; - вид исходной заготовки позволяет выбрать методы начальной обработки; - методы окончательной и начальной обработки позволяют выбрать промежуточные методы. Каждый метод окончательной обработки требует определенного набора методов предшествующих. Как правило, предшествующая обработка является разнородной и не может быть выполнена за одну операцию; - вид заданной термической обработки позволяет судить о ее месте в последовательности обработки поверхности. Каждый последующий метод обработки одной поверхности должен быть точнее предыдущего. Для одной и той же поверхности могут быть применены различные варианты методов обработки, обеспечивающие одинаковое состояние обрабатываемой поверхности (рис. 5.2). При прочих равных условиях предпочтительным считается тот вариант, который содержит меньшее число переходов обработки данной поверхности. Следует стремиться к тому, чтобы в маршрутах обработки различных поверхностей, принадлежащих одной детали, повторяемость методов обработки была максимальной. Это сокращает номенклатуру необходимого режущего инструмента и позволяет проектировать ТП по принципу концентрации операций с совмещением обработки различных поверхностей, уменьшает число установов, повышает производительность и точность обработки. При проектировании ТП изготовления детали желательно совмещать во времени обработку нескольких поверхностей заготовки, что может оказать определяющее влияние на выбор метода обработки этих поверхностей. Поэтому Рис. 5.2. Варианты обработки отверстия Ø 60Н8 Рис. 5.2. Варианты обработки отверстия Ø 60Н8  окончательный выбор метода обработки каждой конкретной поверхности производят в комплексе с выбором методов обработки других поверхностей детали. Целесообразно деление как обработки отдельных поверхностей, так и самих ТП обработки деталей на стадии: черновую, чистовую и отделочную. На черновой стадии выполняется обдирочная и черновая обработка. Целью обдирочной обработки является снятие излишних припусков и напусков и выявление качества ответственных поверхностей заготовок. Обработка производится с невысокой точностью (  ). Целью черновой обработки является приближение формы и размеров заготовки к форме и размерам готовой детали. Применяется для штампованных поковок, отливок средней точности, обеспечивается точность ). Целью черновой обработки является приближение формы и размеров заготовки к форме и размерам готовой детали. Применяется для штампованных поковок, отливок средней точности, обеспечивается точность  и шероховатость поверхности и шероховатость поверхности  мкм. Черновая обработка производится перед старением, нормализацией для устранения погрешностей формы и относительного расположения. мкм. Черновая обработка производится перед старением, нормализацией для устранения погрешностей формы и относительного расположения.Целью чистовой стадии обработки является достижение заданной точности поверхностей детали и их относительного расположения. Точность обработки  , шероховатость поверхности , шероховатость поверхности  6,3…1,6 мкм. К чистовой стадии обработки относятся чистовая обработка (как окончательная или промежуточная под последующую обработку) и получистовая, которая применяется при повышенных требованиях к качеству для устранения влияния технологической наследственности. 6,3…1,6 мкм. К чистовой стадии обработки относятся чистовая обработка (как окончательная или промежуточная под последующую обработку) и получистовая, которая применяется при повышенных требованиях к качеству для устранения влияния технологической наследственности.Целью отделочной стадии является повышение качества поверхности и дальнейшее повышение точности. Достигаемая точность обработки  , шероховатость поверхности , шероховатость поверхности  мкм. мкм. |