Основы Технологии Машиностроения.doc. Основы Технологии Машиностроения. Учебное пособие Воронеж 2010 гоувпо Воронежский государственный технический университет

Скачать 5.72 Mb. Скачать 5.72 Mb.

|

|

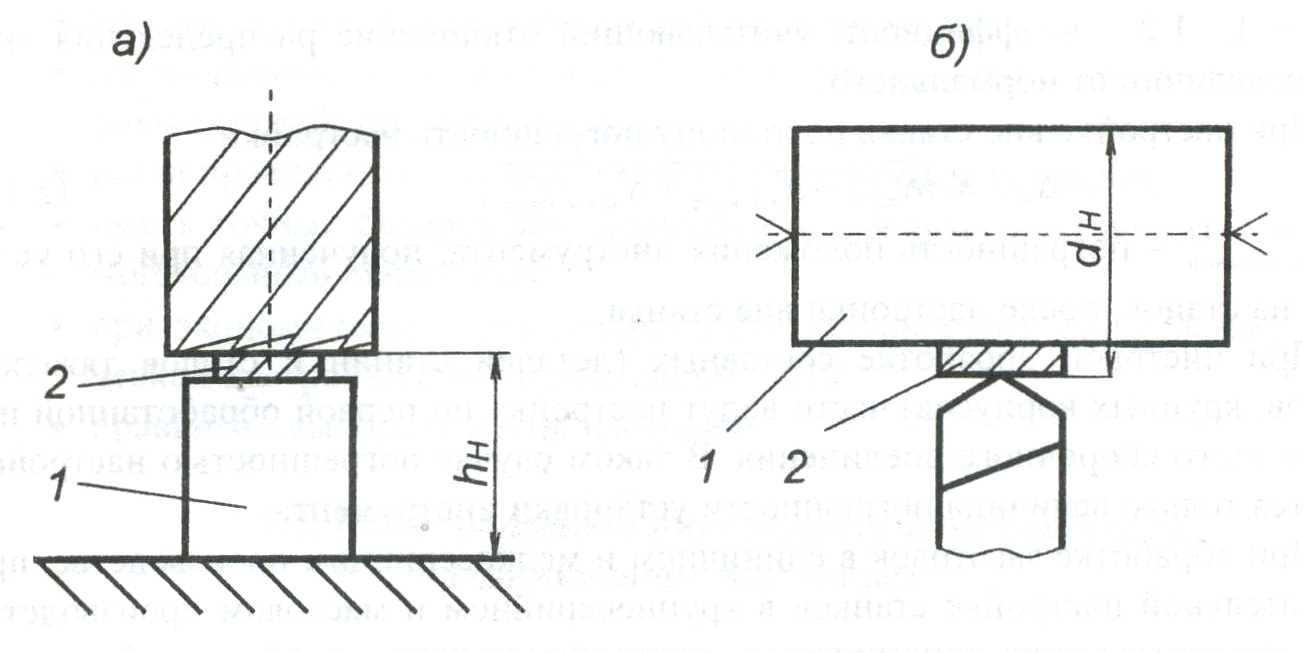

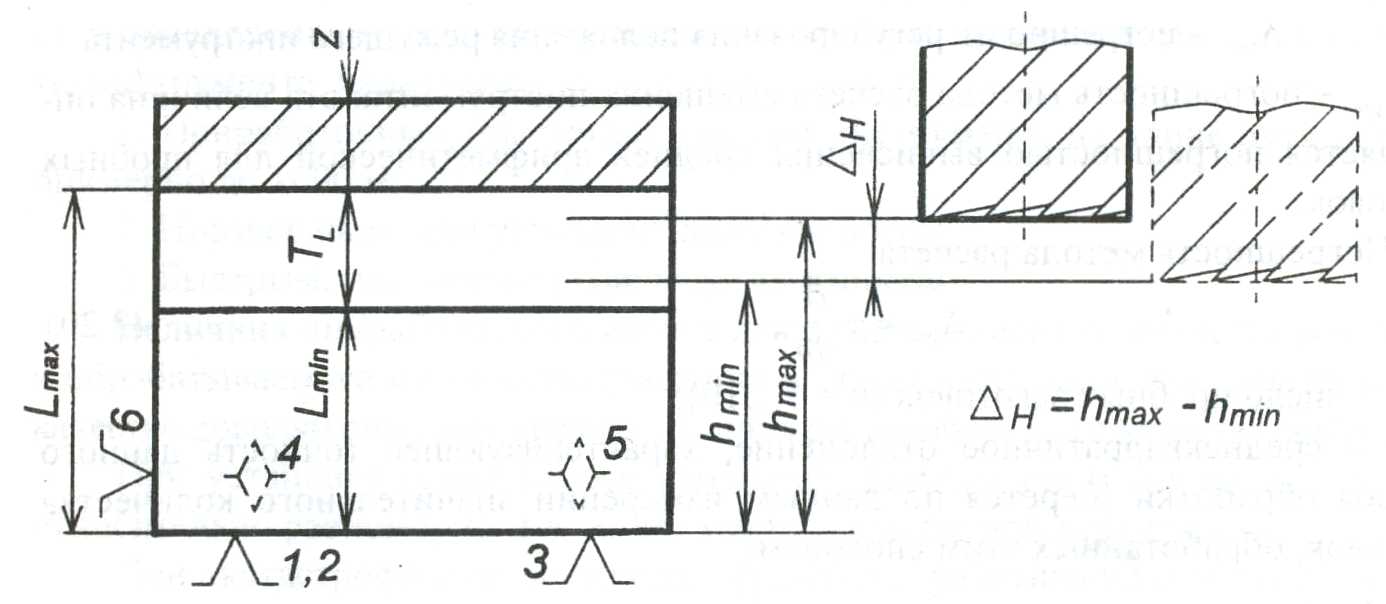

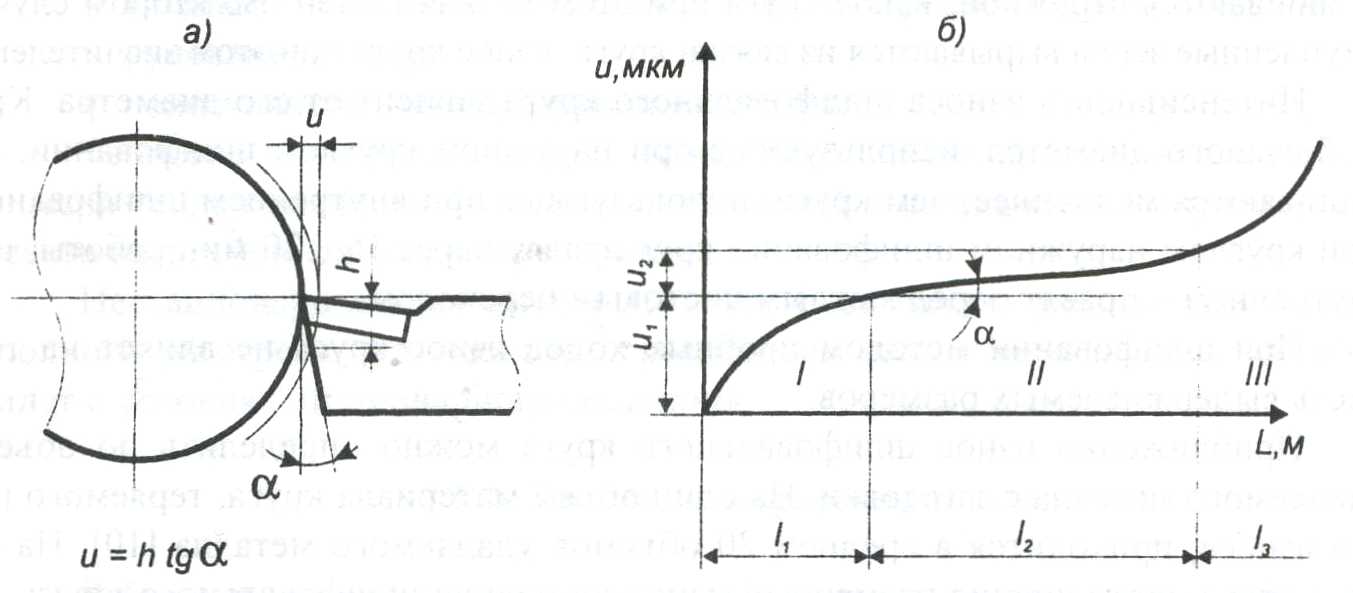

2.2.3. Погрешность настройки станка Наладка станка – подготовка технологической системы для выполнения технологической операции. Настройка станка на заданный размер – часть наладки, относящаяся к установке инструмента, рабочих элементов станка, установочных элементов приспособления в положение, которое обеспечивает получение размера в поле допуска. Применяют статическую и динамическую настройки. Статическая настройка ведется на неработающем станке или вне станка по калибрам, эталонам, различным измерительным устройствам, устанавливая режущие кромки инструмента на таком расстоянии от технологической базы или других баз инструмента, чтобы получить рабочий настроечный размер (рис. 2.10). Эталон обычно меньше детали при наружной обработке и больше при внутренней, т.е. его размер:  , (2.10) , (2.10)где  - рабочий настроечный размер; - рабочий настроечный размер; - поправка, учитывающая шероховатость, упругие отжатия в технологической системе. - поправка, учитывающая шероховатость, упругие отжатия в технологической системе. Рис. 2.10. Схема статической настройки по эталону (1) и щупу (2) а – фрезерного станка; б – токарного станка Преимущества статической настройки: - малая трудоемкость; - возможность использования сменных суппортов, головок, державок, инструментальных блоков, уменьшение затрат на работу станка; - невысокая квалификация наладчиков. Погрешность настройки  - поле рассеивания положений инструмента при настройке (рис. 2.11). Погрешность настройки является величиной постоянной при одной настройке и случайной величиной при большом количестве настроек (подчиняется нормальному закону). - поле рассеивания положений инструмента при настройке (рис. 2.11). Погрешность настройки является величиной постоянной при одной настройке и случайной величиной при большом количестве настроек (подчиняется нормальному закону).При настройке непосредственно на неработающем станке  , (2.11) , (2.11)где  К – коэффициент, учитывающий отклонение распределения указанных величин от нормального (К = 1…1,2); К – коэффициент, учитывающий отклонение распределения указанных величин от нормального (К = 1…1,2); - погрешность изготовления эталона; - погрешность изготовления эталона; - погрешность установки инструмента по щупу. - погрешность установки инструмента по щупу. При настройке вне станка по эталону  , (2.12) , (2.12)где  - погрешность положения инструмента, полученная при его установке на станок, после настройки вне станка. - погрешность положения инструмента, полученная при его установке на станок, после настройки вне станка.Динамическую настройку ведут методом пробных рабочих ходов (пробных стружек) и по пробным заготовкам. Применяют в единичном и мелкосерийном производстве, при окончательной настройке станков в крупносерийном и массовом производстве. Погрешность настройки при обработке по пробным заготовкам при измерении универсальными инструментами для диаметральных размеров  , (2.13) , (2.13)где  - погрешность измерения пробных заготовок; - погрешность измерения пробных заготовок; - погрешность регулирования положения режущего инструмента; - погрешность регулирования положения режущего инструмента; - погрешность метода расчета смещения инструмента. - погрешность метода расчета смещения инструмента.Погрешность метода расчета  , (2.14) , (2.14)где n– число пробных заготовок (п = 5…10);  - среднеквадратичное отклонение, характеризующее точность данного способа обработки (приближенно - среднеквадратичное отклонение, характеризующее точность данного способа обработки (приближенно  где где  - допуск на выдерживаемый размер). - допуск на выдерживаемый размер).Динамическая настройка точнее статической. Для уменьшения погрешности настройки следует: - пользоваться точными габаритами, эталонами и щупами; - пользоваться точными шкальными инструментами; - иметь точные отсчетные устройства на станке (лимбы, оптические, цифровые устройства, индикаторы); - вести правильные и точные расчеты настроечных размеров; - иметь точные базирующие поверхности сменных инструментов и вспомогательного оснащения; - при экономической целесообразности использовать способы автоматической настройки с помощью систем ЧПУ; - правильно выбирать метод настройки. 2.2.4. Погрешность от износа режущего инструмента Износ режущего инструмента при работе на настроенном станке приводит к возникновению переменной систематической погрешности обработки. Размерный износ измеряется по нормали к обрабатываемой поверхности (рис. 2.12,а):  , ,гдеh – износ по задней поверхности;  - главный задний угол. - главный задний угол.Износ инструмента характеризуется периодами (рис. 2.12,б): I – приработочным (быстрым) износом; II – нормальным или установившимся износом; III – быстрым или катастрофическим износом.  Рис. 2.12. Схемы для расчета погрешностей обработки от размерного износа режущего инструмента: а) определение величины износа резца; б) график износа Интенсивность износа на участке II называют относительным (удельным) износом  , (2.15) , (2.15)Погрешность от размерного износа инструмента (мкм)  + + ,. (2.16) ,. (2.16)где  - начальный износ инструмента; - начальный износ инструмента; - длина резания. - длина резания.При точении  + + , (2.17) , (2.17)где D и l – диаметр и длина обрабатываемой заготовки, соответственно;  - подача на оборот. - подача на оборот.Величина относительного износа инструмента зависит от: - метода обработки; - материала заготовки и инструмента; - режимов обработки; - наличия СОЖ; - состояния технологической системы (жесткости, вибраций). Влияние износа инструмента на точность может быть уменьшено: - поднастройкой станка, применением систем автоматического управления; - выбором материала инструмента оптимальной стойкости; - выбором наиболее рациональной геометрии режущего инструмента; - устранением вибрации при резании; - использованием СОЖ. 2.2.5. Погрешность из-за геометрической неточности станка и изготовления режущего инструмента Величины допускаемых отклонений основных точностных характеристик станков регламентируются нормами точности и приведены в ГОСТах. Геометрическая точность – точность станков в ненагруженном состоянии. Погрешности геометрической точности увеличиваются по мере износа станков. Основные характеристики геометрической точности: - радиальное и торцевое биение шпинделей; - биение конического отверстия в шпинделе; - прямолинейность и параллельность направляющих. Данные о фактических погрешностях заносятся в паспорт станка при его испытаниях и обновляются после проведения ремонтов и пригонок в процессе эксплуатации. Погрешности геометрической точности станков полностью или частично переносятся на обрабатываемые заготовки. Например, отклонение от параллельности оси шпинделя токарного станка направлению движения суппорта в горизонтальной плоскости приводит к появлению конусности у обрабатываемой заготовки, а в вертикальной плоскости – к гиперболоиду вращения. Для уменьшения влияния геометрических неточностей станков на качество обработки необходимо: - выбирать станки соответствующей точности; - в процессе эксплуатации станка вести регулировку, выборочную подгонку, необходимый ремонт; - использовать различные компенсирующие и корригирующие устройства, в том числе системы ЧПУ; - применять подшипники высоких классов точности, вести их доводку, использовать подшипники на гидростатических, пневматических и магнитных подвесах; - обеспечивать выборку зазоров в соединениях деталей и частей станка. В ряде случаев погрешность обработки возникает при использовании мерных и фасонных инструментов (сверл, зенкеров, разверток, протяжек, фасонных резцов, шлифовальных кругов и др.). Отклонения размеров таких инструментов непосредственно переносятся на заготовку. Допуски на изготовление мерных инструментов рассчитываются с учетом допусков на размеры детали, допустимого износа инструмента и возможной разбивки при обработке и приводятся в чертежах на их изготовление. Для уменьшения влияния погрешностей режущего инструмента на точность обработки необходимо: - выбирать инструмент соответствующей точности; - выбирать наиболее рациональные режимы резания; - применять СОЖ; - правильно устанавливать инструмент; - использовать кондукторные и направляющие втулки. 2.2.6. Погрешность из-за температурных деформаций системы Нагрев деталей и узлов станка, приспособления, инструмента и заготовки приводит к их деформации и появлению погрешности обработки. Причины нагрева: - выделение тепла в процессе резания; - трение деталей и узлов станка (направляющие, подшипники, зубчатые колеса и др.); - внутренние источники тепла (электродвигатели, гидропривод, СОЖ и др.); - внешние источники тепла (солнечные лучи, отопление, соседнее оборудование и др.); - непостоянство температуры помещения. Тепловое состояние системы может быть стационарным и нестационарным. Стационарное состояние – тепловое равновесие, когда подвод и потери тепла одинаковы. Нестационарное состояние – состояние системы, когда имеет место нагрев или охлаждение ее звеньев. Нестационарное состояние имеет место от начала работы станка до его полного разогрева, т.е. теплового равновесия, после чего процесс обработки идет в условиях стационарного состояния. На образование погрешности обработки неоднозначное влияние оказывают тепловые деформации станка, заготовки, инструмента, приспособлений. Для каждой партии деталей оценку погрешности необходимо производить с учетом конкретных условий и особенностей изготовления. С целью уменьшения температурных деформаций и их влияния на точность обработки необходимо: - создавать выравнивание температуры технологической системы; - разогревать станок перед работой, не устраивать перерывов в работе, работать в условиях теплового равновесия; - применять СОЖ, правильно выбирать схему подвода СОЖ к зоне резания; - точные работы выполнять в термоконстантных помещениях; - не допускать нагревания станка от попадания солнечных лучей или других теплоносителей; - правильно выбирать режимы обработки; - измерение деталей производить после их охлаждения; - для изготовления базовых деталей станков и других элементов технологической системы использовать материалы с малым коэффициентом линейного расширения (синтегран и др.). 2.2.7. Погрешность из-за остаточных напряжений в заготовке Остаточные напряжения возникают при: - неравномерном остывании заготовок при литье; - ковке и штамповке; - сварке; - механической обработке; - гальванопокрытиях. Особенно характерны внутренние напряжения для крупных, нежестких и тонкостенных заготовок. После снятия напряженных слоев металла при обработке происходит перераспределение остаточных напряжений до нового равновесного состояния. Перераспределение напряжений вызывает деформацию заготовок, приводящую к погрешности формы и относительного расположения поверхностей. Расчеты и определение погрешностей из-за остаточных напряжений весьма трудоемки, поэтому они проводятся лишь для ответственных и особо точных обработок. Остаточные напряжения и их влияние на точность деталей могут быть уменьшены следующими мерами: - выравниванием толщины стенок и температуры охлаждения заготовок (например, охлаждение вместе с печью); - естественным старением; - искусственным старением; - отжигом и отпуском поковок, штамповок и сварных заготовок; - дробеструйной обработкой заготовок; - применением виброобработки; - выбором рациональных способов и режимов обработки, последовательности и сочетания операций, переходов и рабочих ходов; - применением после предварительной и черновой обработок заготовок термообработки; - применением для изготовления ответственных деталей специальных искусственных материалов, не имеющих внутренних деформаций (синтегран и др.). 2.2.8. Определение суммарной погрешности механической обработки Суммарная погрешность обработки заготовок в приспособлении на настроенном станке за большое число настроек включает в себя:  - погрешность из-за упругих отжатий в технологической системе. Подчиняется нормальному закону распределения случайных величин; - погрешность из-за упругих отжатий в технологической системе. Подчиняется нормальному закону распределения случайных величин; - погрешность установки. Складывается из случайных величин и представляет величину случайную, подчиняется нормальному закону распределения; - погрешность установки. Складывается из случайных величин и представляет величину случайную, подчиняется нормальному закону распределения; - погрешность настройки. При большом числе настроек является величиной случайной, подчиняется нормальному закону распределения. Если обработки партии заготовок ведется за одну настройку, то величина постоянная, равная фактической погрешности установки инструмента на размер; - погрешность настройки. При большом числе настроек является величиной случайной, подчиняется нормальному закону распределения. Если обработки партии заготовок ведется за одну настройку, то величина постоянная, равная фактической погрешности установки инструмента на размер; - погрешность из-за износа режущего инструмента, в период установившегося нормального износа подчиняется закону равной вероятности (распределение деталей по размерам вследствие ее влияния имеет вид прямоугольника); - погрешность из-за износа режущего инструмента, в период установившегося нормального износа подчиняется закону равной вероятности (распределение деталей по размерам вследствие ее влияния имеет вид прямоугольника); - погрешность из-за температурных деформаций звеньев технологической системы. После достижения теплового равновесия – величина постоянная, при перерывах в работе и до достижения теплового равновесия – величина недостаточно определенная; - погрешность из-за температурных деформаций звеньев технологической системы. После достижения теплового равновесия – величина постоянная, при перерывах в работе и до достижения теплового равновесия – величина недостаточно определенная; - сумма погрешностей формы, вызываемых геометрическими неточностями станка, деформациями заготовки при закреплении, неравномерными отжатиями упругой системы. При работе на одном станке – величина систематическая постоянная. - сумма погрешностей формы, вызываемых геометрическими неточностями станка, деформациями заготовки при закреплении, неравномерными отжатиями упругой системы. При работе на одном станке – величина систематическая постоянная.Суммарная погрешность обработки:     , (2.18) , (2.18)где  - коэффициент, определяющий процент риска получения брака (при - коэффициент, определяющий процент риска получения брака (при  он равен 0,27); он равен 0,27); - коэффициенты, зависящие от законов распределения погрешностей (при нормальном - - коэффициенты, зависящие от законов распределения погрешностей (при нормальном -  , при равной вероятности и неизвестном - , при равной вероятности и неизвестном -  ); ); - допуск на выполняемом переходе. - допуск на выполняемом переходе.С учетом коэффициентов  + +  . (2.19) . (2.19)При обработке методом пробных рабочих ходов  + + , (2.20) , (2.20)где  - погрешность формы заготовки из-за копирования первичных погрешностей формы, полученных на предшествующем переходе и операции; - погрешность формы заготовки из-за копирования первичных погрешностей формы, полученных на предшествующем переходе и операции; - погрешность установки инструмента на размер; - погрешность установки инструмента на размер; - погрешность формы из-за деформации заготовки при ее зажиме; - погрешность формы из-за деформации заготовки при ее зажиме; - погрешность формы из-за износа режущего инструмента; - погрешность формы из-за износа режущего инструмента; - погрешность из-за тепловых деформаций системы при обработке одной заготовки; - погрешность из-за тепловых деформаций системы при обработке одной заготовки; - погрешность формы из-за геометрической неточности станка. - погрешность формы из-за геометрической неточности станка.Погрешности суммируются алгебраически с учетом их частичной или полной компенсации. 2.3. Анализ точности методами математической статистики Погрешности, возникающие при обработке разделяют на: - систематические постоянные; - систематические закономерно изменяющиеся; - случайные. Систематические погрешности – погрешности, постоянные по значению и знаку или изменяющиеся по определенному закону. Систематические постоянные погрешности – погрешности из-за неточности приспособления, станка, инструмента и др. Систематические закономерно изменяющиеся погрешности – погрешности из-за износа инструмента, температурных деформаций системы и др. Случайные погрешности – погрешности, не постоянные по значению и знаку. Случайные погрешности – погрешности, вызванные неравномерной твердостью материала, колебаниями припуска, температурного режима, силой зажима заготовки в приспособлении и др. |